预加氢进料换热器内漏分析

2022-12-28赵文瑞

赵文瑞

(中海油惠州石化有限公司,广东惠州 516086)

某石化公司80×104t/a预加氢装置采用节能的全馏分加氢工艺[1],直馏石脑油预处理后经过预加氢汽提塔分馏,塔底精制油作为重整进料。

预加氢精制油硫含量过高时,将会影响重整贵金属催化剂的活性,降低重整产品质量[2]。通常引起预加氢精制油硫含量高的原因是多样的,包括预加氢进料、催化剂失活、反应系统操作、汽提塔操作、换热设备内漏等问题[3]。其中预加氢换热器内铵盐在低温易形成氯化氢-硫化氢-水腐蚀体系[4],会导致换热器内漏发生,严重时迫使装置停工检修。因此,准确判断出预加氢精制油硫含量过高原因十分重要。

1 预加氢精制油硫含量高异常现象

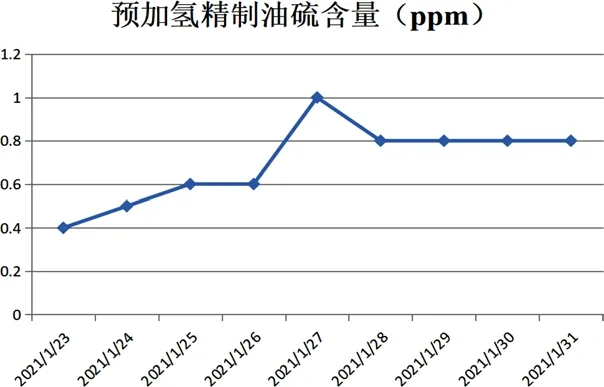

2021年1月25日预加氢精制油(SN111)硫含量化验分析数据显示呈快速上涨趋势(超过0.5×10-6),1月27日预加氢精制油(SN111)硫含量化验分析数据0.9×10-6。图1所示数据均取每天8:00的样品分析数据。

图1 预加氢精制油硫含量化验分析结果

2 预加氢精制油硫含量高的原因分析

1)对本装置而言,预加氢精制油硫含量偏高的可能原因[3,5]如下。

(1)预加氢进料直馏石脑油硫含量超高。

(2)预加氢反应温度低反应苛刻度不够。

(3)预加氢反应压力低反应苛刻度不够。

(4)预加氢反应氢油比低反应苛刻度不够。

(5)预加氢反应器内发生沟流现象。

(6)预加氢催化剂运行到后期活性降低反应苛刻度不够。

(7)预加氢反应器R101由于反应器差压高打开R101B入口阀部分并联,导致反应苛刻度不够。

(8)汽提塔C101塔底温度低无机硫带入精制油中。

(9)汽提塔C101塔顶采出太小,回流量过大导致汽提不完全。

(10)预加氢进料换热器E101内漏。

(11)汽提塔C101进料换热器E103内漏。

(12)SN111化验分析数据异常或油品被污染。

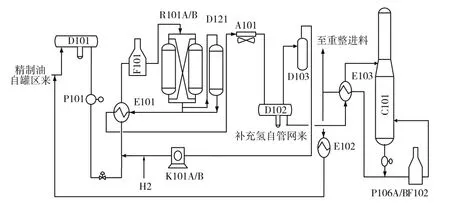

2)预加氢系统具体流程如图2所示。

图2 预加氢系统流程

3 原因排查

3.1 预加氢进料与精制油采样分析

2021年1月25 、26 日,预加氢进料直馏石脑油SN101采样分析硫含量正常259×10-6<800×10-6。预加氢精制油 SN111加样分析硫含量0.6~0.7×10-6>0.5×10-6。

通过预加氢进料直馏石脑油SN101、预加氢精制油SN111采样分析数据,可排除预加氢进料直馏石脑油硫含量超高及SN111化验分析数据异常或油品被污染使精制油硫含量高的原因。

3.2 预加氢反应系统与汽提塔操作调整

3.2.1 预加氢反应系统操作参数调整

2021年1月27 日17 :10,预加氢反应温度由301℃提至303℃控制,预加氢循环氢量提高800Nm3/h。

2021年1月27 日21 :07,关小R101B入口第一道阀,预加氢反应器压差由0.179MPa增至0.186MPa。

2021年1月27 日23 :50,SN-111加样,S含量0.7×10-6>0.5×10-6。

通过预加氢反应系统操作参数调整与加样分析结果,排除预加氢反应温度低、预加氢反应压力低、预加氢反应氢油比低、预加氢反应器由于反应器差压高打开R101B入口阀部分并联导致反应苛刻度低使精制油硫含量高的原因。

3.2.2 预加氢汽提塔C101操作参数调整

2021年1月28日 01:20,关小E-103温控旁路;提高汽提塔重沸炉F102燃料气量,将汽提塔塔底温度提高至234℃,塔顶温度提高至129℃,精制油温度提高至100℃,增大汽提塔塔顶含硫C5采出,提高精制油初馏点。

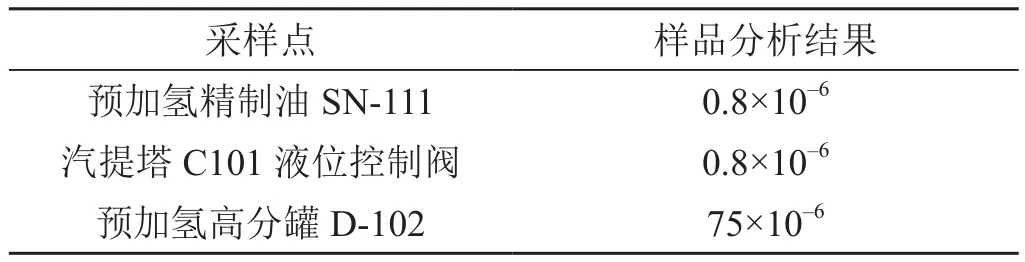

2021年1月28日 03:00,预加氢精制油SN-111、预加氢高分罐D102、汽提塔C101液位控制阀LV11401处加样分析硫含量,详细数据如表1所示。

表1 塔操作参数调整后的样品分析结果

通过预加氢汽提塔参数调整与样品分析结果,排除汽提塔C101操作异常及汽提塔进料换热器E103内漏导致精制油硫含量高的原因。

3.3 预加氢进料换热器E101内漏判断

通过预加氢进料与精制油采样分析、预加氢反应系统与汽提塔操作调整的排查判断,预加氢精制油硫含量高的主要原因为预加氢催化剂活性下降反应苛刻度低或预加氢进料换热器E101内漏。

为了进一步印证预加氢进料换热器E101发生内漏,对E101管程入口(预加氢高温脱氯罐出口SN112处)和E101B/D/F/G的管程出口处进行采样分析。

3.4 预加氢进料换热器E101采样方案设计

本次采样主要是在预加氢进料换热器E101B/D/F/G各管程出口采样,如图3所示。

图3 预加氢进料换热器采样示意图

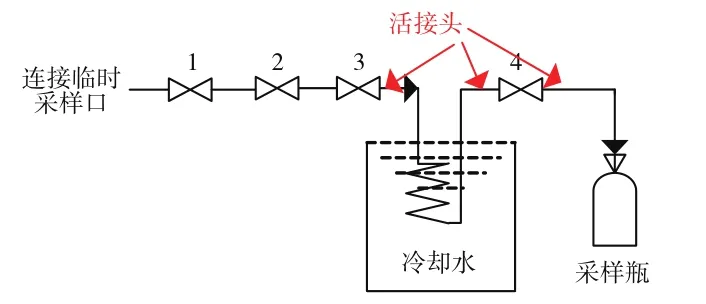

预加氢进料换热器E101B/D/F/G各管程出口无采样器,故设计了如图4所示的临时采样器。首先将E101各管程出口明排线上第二道阀门后法兰拆下,换成变径接头,连接移动水冷器制成一个可活动的临时采样器。

图4 采样器示意图

由于采样介质温度、压力高,易燃易爆,且含有高浓度的剧毒物质硫化氢,导致采样风险较大,需要充分做好安全措施与应急处置:采样组由三人组成,两人配合采样,第三人现场监护,采样人员佩戴正压式空气呼吸器,四合一报警仪,使用防爆工具,监护人员佩戴半面罩呼吸面具,四合一报警仪,准备好干粉灭火器及推车式灭火器,站在上风向或侧风向进行监护;废油置换时为防止喷出的高温介质静电引燃需采用塑料桶装油;前管路压力高达2.7MPa,避免憋压导致活接头连接处断开造成人员伤害,采样时需将图4中阀1、2微开,阀4全开,阀3控制样品采出流量。

(2)预加氢进料换热器E101样品结果分析

表2为预加氢进料换热器E101管程入口(预加氢高温脱氯罐出口SN112处)和E101B/D/F/G的管程出口处采样硫含量分析结果。

表2 E101管层入口和出口硫含量分析结果

从表2可知,1月28日采样数据偏差较大,可能存在采样或化验分析误差,故无法判断。由1月29日至1月31日数据,可以判定为预加氢进料换热器E101E/F/G存在内漏。结合以往经验,由于预加氢进料换热器E101E/F/G管束为普通碳钢材质,且工作温度低,容易出现内漏。同时,E101F/G管程出口油样明显浑浊,与预加氢进料油样浑浊情况相近;而E101B/D管程出口油样清澈,与预加氢反应器出口油样颜色一致,证明预加氢进料换热器E101A/B/C/D无内漏,E101E/F/G内漏。

2021年6月6日预加氢单元停工检修,预加氢进料换热器E101E/F/G更换管束,打开预加氢进料换热器E101E/F/G封头抽芯,发现预加氢进料换热器E101E/F/G管束腐蚀减薄、穿孔。更换新管束后投用生产,预加氢精制油SN111硫含量0.2×10-6,恢复至正常参数,进一步说明预加氢精制油硫含量高原因为预加氢进料换热器E101E/F/G内漏。

4 操作建议

目前预加氢进料换热器E101内漏量较小,需要跟踪分析预加氢精制油硫含量,监控预加氢进料换热器E101泄漏情况。

当预加氢进料换热器E101内漏稍微增大,预加氢精制油硫含量超过1.5×10-6时,可以将预加氢精制油改20~30t/h至预加氢进料缓冲罐D101进行部分小循环,保证重整进料硫含量合格。

当预加氢进料换热器E101内漏量过大,导致重整进料硫含量超标时,则预加氢单元需要停工处理,更换预加氢进料换热器E101E/F/G管束。

5 结论

1)当预加氢精制油硫含量持续偏高(>0.5×10-6)时,通过初步的预加氢进料与精制油采样分析,排除预加氢进料直馏石脑油硫含量超高及SN111化验分析数据异常或油品被污染使精制油硫含量高的原因。

2)调整预加氢反应系统、汽提塔操作参数,通过油样分析结果,排除汽提塔C101操作异常及汽提塔进料换热器E103内漏导致精制油硫含量高的原因。

3)合理设计预加氢进料换热器E101临时采样器,通过风险管控措施,对预加氢进料换热器E101管程入口(预加氢高温脱氯罐出口SN112处)和E101B/D/F/G的管程出口处采样分析,得出预加氢精制油硫含量高原因为预加氢进料换热器E101E/F/G内漏。

4)针对预加氢进料换热器E101不同内漏情况,提出了相关操作建议:内漏较小时,加强精制油、E101泄漏情况跟踪分析;内漏增大,精制油改部分至预加氢进料缓冲罐;内漏过大时,停工检修,更换管束。