履带起重机拉板拆装运输便利性提升改进

2022-12-28周玉龙

韩 雷,周玉龙,吴 龙

(徐工集团工程机械股份有限公司建设机械分公司,江苏 徐州 221000)

履带起重机由于具有起重性能高、起升高度大、可带载行驶、可适应恶劣地面等优点,广泛应用在大型工程建设项目中。为适应大型吊装市场需求,各主机厂家不断推出大型履带起重机。由于大型履带起重机工况复杂,整机拉板规格较多、数量庞大,较易混淆,影响拆装效率;且臂架高度较高,某些工况拉板在安装、落臂等过程中存在无法折叠问题,该过程需要辅助汽车起重机加以辅助,既不安全也影响效率。

本文以大型履带起重机为例,通过仔细研究拉板在组装、起臂、落臂、拆卸、运输等全过程中的问题,逐项对标,逐点对拉板结构及全过程拆装便利性进行优化,达到优化结构,提高拉板全过程拆装便利性的目的。

1 拉板拆装过程问题问题及改进

1.1 拉板编码的使用

大型履带起重机整机工况复杂,臂架长度较大,整机用拉板种类多、数量大,安装过程中现场很难辨识清楚拉板的具体使用位置。尤其是有些拉板长度相差不大,现场需要结合说明书反复测量长度、销轴孔等参数方可确认拉板的连接位置,这给现场组装过程带来了极大的不便,增加了劳动强度,且效率较低。一旦拉板使用错误,会使臂架、拉板受力不均匀,极大地增加拉板力,甚至引发结构件的破坏风险,产生不可估量的经济损失。为了确保拉板连接的准确性,起臂前要进行相应的检查,通常采用人在臂架上行走,逐一进行检查的方式,作业效率较低。

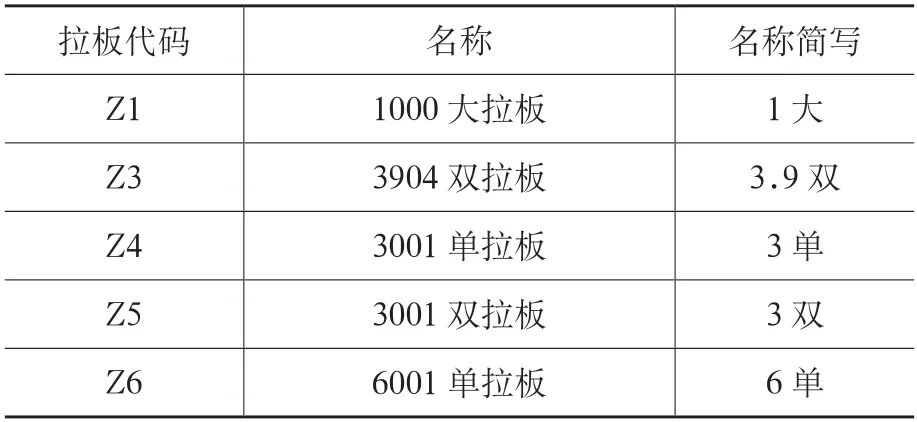

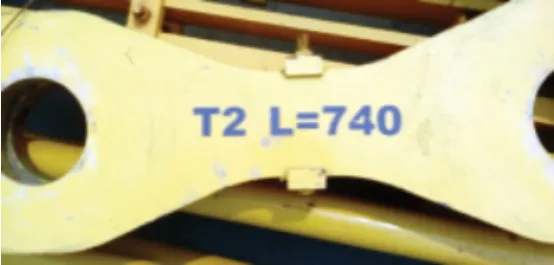

采用拉板编码的方法,通过在拉板上粘贴与说明书中拉板名称相一致的标识,将实物与技术文件一一对应,即可免去现场测量拉板的过程,方便现场拉板的查找,起臂前人员站在地面通过观察拉板标识与技术文件的一致性即可实现拉板的连接复查,避免了人员在臂架上行走,效率高。表1 为说明书中拉板的命名示意图,图1 为现场拉板实际标识样式,表2 为说明书中不同臂长对应拉板的排列示意图。

表1 说明书中拉板的命名示意图

表2 说明书中不同臂长对应拉板的排列示意图

图1 现场拉板实际标识样式

1.2 拉板有序折叠

履带起重机副臂工况中,副臂拉板在安装、落臂等过程中,需要拉板按照既定的方式进行有序折叠,方可完成臂架的安装和落臂。实际作业过程中,由于拉板间的摩擦阻力等因素,经常存在无法折叠或无法按照预设的方式折叠,导致拉板无法顺利安装甚至无法实现落臂等。现有方式采用汽车起重机加以辅助,借用外部力量实现拉板的有序折叠,达到安装和顺利落臂的目的,既不安全也影响效率。

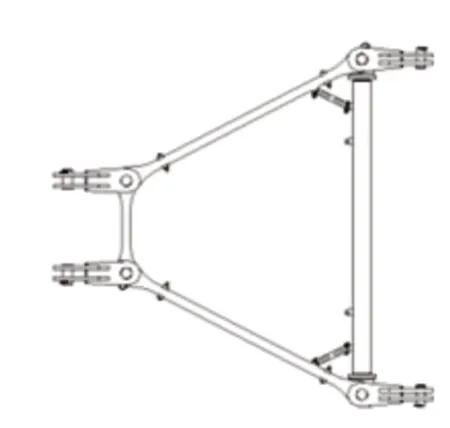

采用拉板有序折叠的方法,通过在副臂拉板安装、落臂等过程中,依据整车的动作顺序,划分好拉板长度;同时为了防止外界因素的干扰,设计拉板折叠定位托架(图2),即便拉板下落过程中出现一定的偏移错位,也可通过定位托架的作用,保证拉板能够按照预想的顺序、预想的位置进行折叠,实现在整个过程中拉板自动折叠的功能,减少人员辅助,提高整车效率。

图2 拉板折叠定位托架示意图

1.3 拉板平衡梁固定装置

拉板平衡梁是在拉板连接两端跨距不一致时用以起到跨距过渡的结构,由多层拉板叠加而成,具有较高的拆装难度。其本身结构为梯形,不具有稳定性,尤其是对于大型履带起重机拉板力较大,拉板平衡梁较重,在安装过程中平衡梁的稳定性较难调节。

通过在拉板平衡梁上设计平衡梁固定装置 (图3~图4),安装或运输过程中通过固定装置将平衡梁进行形状固定,使其能够维持梯形的结构稳定性,解决了安装运输时因突然错动引起形状变化而带来的安全隐患,同时解决了近距离转场需要拆装的问题,提高了效率。

图3 拉板平衡梁固定装置示意图

图4 拉板平衡梁固定装置局部示意图

2 拉板运输过程问题及改进

2.1 拉板随臂架运输装置

大型履带起重机拉板、臂架种类均较多,实际在组装过程中,不同臂架通常对应固定的拉板组合。采用拉板随臂运输组装,将臂架与相应的拉板通过固定装置一体运输,不但可以节约拉板运输车辆,还可以提高拉板安装效率,实现了不同工况选择好臂架的同时拉板也随之选择出来,节约了挑选拉板的时间,达到了提高安装效率和降低运输成本的目的。

2.2 拉板运输托架

大型履带起重机拉板种类、数量繁多,不可能所有拉板均能实现随臂架一体化运输,余下的拉板若散运无异会增加发运的难度,存在漏发、错发的风险。根据拉板的数量及尺寸规格,采用拉板托架运输,将一定尺寸规格的拉板集中至拉板托架上,既解决了拉板散运状态下固定困难的问题,又方便发运状态拉板数量的统计。同时设计的拉板的托架可以采用叠放的方式进行摆放,托架上具有型号、规格和数量标识,更便于拉板的日常保存和管理。

3 经济效益

以徐工生产的某型号千吨级履带起重机为例,按8 位安装人员每天工作8h 计算,采用本文介绍的方法,单台履带起重机安装、拆卸、发运一次时间较以往可节省约4 天,可节约人工成本,具有较大的经济效益。

4 结语

本文对大型履带起重机拉板组装、起臂、落臂、拆卸、运输等全过程中的问题进行逐项分析,逐点对拉板结构及全过程拆装便利性进行优化,实现了拉板优化结构,达到了拉板全过程组装、拆卸、发运高效的目标,且方便了拉板的现场管理。