基础沉降对门座式起重机运行安全的影响及对策

2022-12-28张长利蒋漳河武星军

马 俊,张长利,张 桢,蒋漳河,武星军

(广州特种机电设备检测研究院,广东 广州 510810)

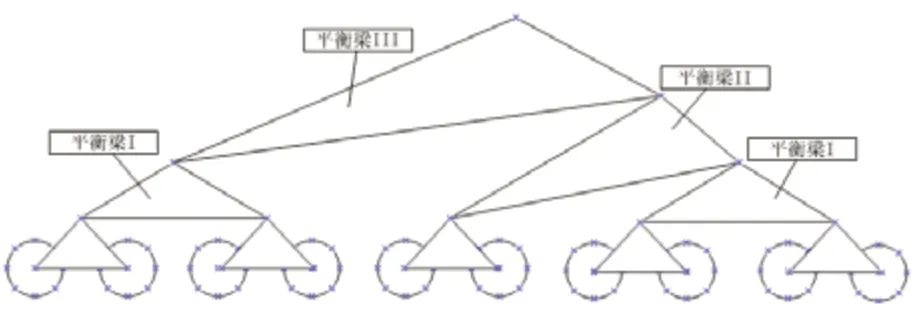

随着我国船舶、码头物流等行业进入成熟发展期,门座式起重机的使用越来越广泛。门座式起重机通常自重较大,考虑到基础承载能力的限值,为了降低轮压,常用的方式是增加车轮数。门座式起重机车轮行走系统主要采用行走台车加平衡梁的组合方式。常见的行走台车连接方式主要有水平轴连接式和立轴连接式[1]。水平轴连接式的行走台车通常拆装维修方便,多用于沿直线轨道运行的起重机;立轴连接式的行走台车主要用于沿曲线轨道运行。相对于水平轴连接式来说,立轴连接式的行走台车对轨道严重不平的适应性较差。门座式起重机运行过程中发生运行台车脱轨的意外情况也时有发生。根据相关文献,按照轨道与车轮边缘接触产生的横向力作用时间不同,起重机常见的车轮脱轨分为爬轨脱轨和跳轨脱轨[2-3]。一旦起重机发生脱轨事件,应立即检查评估整台起重机是否存在倾覆的趋势,并采取有效的应急预防和疏散措施,防止其倾覆而引发更大的损失[4]。

基础沉降积累到一定程度会引起轨道不平,进而导致门座式起重机行走台车车轮受力不均和行走台车“翘脚”现象,严重时会影响门座式起重机的安全运行。因此,应重视基础沉降引起轨道缺陷的严重性和定期检测。

1 门座式起重机倾翻事故概况与调查

1.1 事故概况

根据查阅视频监控和现场调查,某台涉事起重机额定起重量15t、幅度18~54m、工作级别A5、整机自重400t 的门座式起重机。该门座式起重机空载由西向东行走,臂架向西大致与轨道平行,右前平衡梁II 晃动了一下,西边海侧6 轮台车向轨内侧倾倒,西边陆侧6 轮台车随即向轨内侧倾倒。随后抢修人员在门机下进行了抢修作业,并于15min 后进行了现场紧急疏散。17min后,门机回转平台开始向逆时针方向旋转;此后4min,门机回转平台逆时针旋转至臂架与门机路轨基本垂直;门机开始向西侧倾斜,门机回转平台继续逆时针旋转,如图1、图2 所示。

图1 行走机构示意图

图2 现场照片

1.2 现场勘查与调查

由事故概况可知事故的直接原因与行走机构有关。因此,现场勘查与调查从行走机构和运行轨道开展。现场勘查发现,行走台车与对应的平衡梁连接部分都已经脱开,所有行走机构倾倒在轨道附近。连接结构均已破坏,难以再复现事故前的行走机构状态。

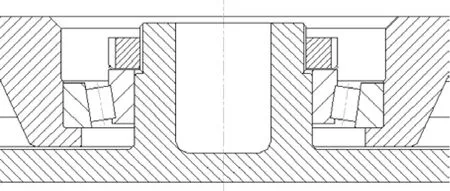

1)行走机构与连接部件 该门机轨道沿着岸边布置,为一段直线轨道接一段圆弧形轨道。门机各支腿行走机构的5 个台车中靠锚定装置的3个台车为主动台车。为了适应圆弧段轨道的运行,该门机的行走机构中所有台车和平衡梁连接均采用了立轴连接式,具体结构为直铰结构,如图3 所示。此结构可以允许台车在运行过程中,沿着轨道在水平方向上旋转,对于旋转角度没有结构上的限制。现场12 个采用直铰结构的平衡梁连接处均已全部分离,连接处直铰轴上的螺纹均有不同程度的损伤,其中左前和右前平衡梁II 直铰轴上的螺纹端部均有4~5 圈破坏严重。圆螺母、圆螺母用止动垫片(以下简称“止动垫片”)、圆锥轴承均脱落于直铰结构的上支承内部。拆出右前平衡梁II 的圆螺母、止动垫片,发现圆螺母螺纹破坏严重,止动垫片严重变形,如图4、图5 所示。

图3 直铰结构局部示意(安装后)

图4 直铰结构中的立轴

图5 止动垫片

2)行走轨道 通常台车在运行中如发生脱轨状况,轨道是导致脱轨的首要原因。依据相关文献资料,常见的轨道隐患有3 类:①存在较大的弯曲度,比如直线度超差;②轨道垂直截面高度落差较大;③轨道平行度不满足要求,比如出现“八字”或者喇叭状[5]。因此,调查组着重对该机的轨道进行了相关测量。

经过对现场台车位置前后2m 范围内轨道的轨面标高测量,发现右前台车前端约2m 处的轨道比同截面的轨道低34mm,比右后台车前端2m处的轨道低33mm。

2 事故原因与结果分析

2.1 工作环境与工作状态

通过监控视频及安全监控系统的数据确定,事发时天气晴好,最大风力不超过4 级,符合安全作业天气条件。通过视频分析,事发前门机作业未见异常,未发现门机主体结构与周围物体碰撞;台车脱落时,门机为空载运行状态。因此,事故原因排除当天事故前超载和恶劣天气影响。

2.2 轨道状态

1)轨道坡度核算 根据CB/T 8504-2011《船厂门座式起重机技术规定》,轨道长度任意30m范围内,坡度应不大于1‰[6]。事故案例门机坡度经计算为,坡度=(高程差/水平距离)×100% =(右前台车前端约2m 处的轨道比右后台车前端2m 处的轨道低33mm)/两点之间的距离=33/(21000+2000+2000)=1.32‰。因此,事故门机轨道坡度不符合CB/T 8504-2011《船厂门座式起重机技术规定》标准的要求。

2)轨道高低差 根据CB/T 8504-2011《船厂门座式起重机技术规定》,两条轨道同一截面的高低差不应大于轨距的1/2000[6]。”经过计算:事故案例门机轨道高低差经计算为,高低差=(右前台车前端约2m 处的轨道比同截面的轨道低34mm)/轨距=33/10000=6.6/2000。很明显也不符合标准的要求。因此,事故门机轨道高低差也不符合CB/T 8504-2011《船厂门座式起重机技术规定》标准的要求。

经过查阅第三方检测机构出具的《XX 码头结构沉降位移变形观测工程技术总结》结论,码头沉降位移监测符合变形一般规律,没有发现异常变形。但通过对该报告测量点进一步确认,沉降测量未包含门机轨道。

2.3 直铰连接件

从结构设计方面,直铰结构作为运行机构的重要部件除了承受整机上部的全部自重载荷和吊重载荷,还承受水平方面的推力。该机直铰结构设计选用了单个承受径向力的单列圆锥滚子轴承,只配置止动垫圈和圆螺母,没有采取多重或更安全的防松措施。圆锥滚子轴承和圆螺母处于完全封闭的状态,使用过程中无法进行常规检查和维护。从采用的轴承可以看出,该结构设计时没有考虑过此连接处会承受拉力。因此,一旦此结构连接处承受拉力,轴承会有分离危险。

从材料性能方面,从全国港口设备相关事故中看,此类直铰结构处失效的事故在近20 年来极其罕见。比如2012 年~2017 年青岛港曾发生多次MQ4037 型40t 门座式起重机行走台车立轴座断裂故障[7]。常见的台车立轴连接方式中,厚板焊接处或者铸造金属构件应力集中处容易断裂,而连接螺纹并不是常见的失效位置。

从现场脱落的6 轮台车的直铰结构下支承轴的螺纹可见底部螺纹较完好。中间4~5 圈螺纹顶部破坏至圆弧形,螺纹槽内有挤出的金属丝,端部4~5 圈螺纹严重“扫牙”。由此现象可得出,圆螺母与下支承的螺纹连接在各种复杂载荷作用下逐渐破坏,圆锥轴承结构松弛。

2.4 事故原因与结论分析

1)根据资料和监控视频核查,确认该门座式起重机脱轨倾翻事故当天无事故前超载和恶劣天气的影响。同时,排除行走机构4 个端部碰撞轨道上大型物件的可能。

2)该门座式起重机运行轨道的坡度和界面高低差不符合CB/T 8504-2011《船厂门座式起重机技术规定》标准的要求,且第三方机构出具的《XX码头结构沉降位移变形观测工程技术总结》中沉降测量未包含门座式起重机轨道的沉降数据。

3)门座式起重机常见的台车立轴连接方式中连接螺纹并不是常见的失效位置。该事故门座式起重机采用直铰结构连接,从结构设计中采用的轴承可知,该结构设计时没有考虑此连接处会承受拉力。因此,当轨道高低差较大时,整机台车的最前轮到最后轮覆盖了约20m 的轨道范围,使得在如此凸凹不平的轨道上运行的各车轮受力不均,再加上同轨道截面高低差过大。直铰连接件圆螺母与下支承的螺纹连接在上述复杂载荷作用下逐渐破坏,门机支腿下方的台车在运行过程发生“翘脚”,最终造成脱轨倾翻事故。

3 结论

1)门座式起重机安装成型后,其直铰结构处于封闭状态。无论是企业日常维护保养还是特种设备检验机构定期检验均无法查看其内部润滑、螺母松动、轴承运转等情况。因此,当前门座式起重机的维护保养项目和定期检验项目尚不能及时、有效发现运行轨道的缺陷对铰结构的影响程度。

2)门座式起重机基础在使用过程中发生一定的沉降变形是客观存在、不可避免的。虽然门座式起重机使用企业会定期进行基础沉降测量,但是选取的测量点均为基础立柱位置,并没有对架设在基础上的轨道面进行测量。门座式起重机基础沉降会引起轨道凹凸不平和截面高低差增大,进而导致行走台车车轮受力不均和引发行走台车“翘脚”现象,严重时会导致行走机构脱离原设计工况发生倾翻事故。

3)针对基础沉降积累到一定程度可能造成轨道缺陷的隐患和当前门座式起重机定期检验与维保检查项目和手段的局限性,建议将门座式起重机轨道沉降量测量纳入企业日常维护保养和特种设备检验机构定期检验核查项目。一方面,能及 时发现和消除门座式起重机运行安全隐患;另一方面,也能规避定期检验和维护检查中对行走台车封闭结构件检验无法核查的风险。

4 结语

本文结合某门座式起重机脱轨整机倾覆事故案例,对基础沉降引起门座式起重机轨道缺陷和行走机构连接件失效的原因进行了详细阐述和分析。通过该事故案例分析,有助于改进门座式起重机日常维护检查和定期检验对轨道缺陷和行走机构连接件检验项目和方法的提升,有助于及时消除基础沉降对门座式起重机运行带来的安全隐患。