暖风芯体换热性能CFD 三维仿真分析

2022-12-28王大健张金森

王大健, 王 浩, 张 骞, 张金森

(南京协众汽车空调集团有限公司, 江苏 南京 211100)

1 引言

随着社会的不断进步,人们生活水平有了显著提高,人们对汽车的要求也从使用性向舒适性过渡。乘员舱舒适性是评价一辆汽车整体舒适性的重要指标,也是各大厂商推销的一大卖点,所以汽车厂对汽车空调也提出了更高的要求。汽车空调从功能上分主要有吹面、吹脚、除霜三大部分,其中吹脚、除霜两大功能均与暖风芯体的性能息息相关,如果空调箱内暖风芯体的换热性能不足将直接导致汽车采暖及除霜性能下降,从而影响车内乘员的舒适性,严重情况下可能使得汽车空调性能不能满足法律法规要求,最终对汽车的销量带来不利影响[1]。

近年来,节能减排已经成为了社会发展的主题,各公司也积极响应国家的号召,大力推动公司的VAVE,开源节流,节能降本。每年公司在暖风芯体产品研发过程中,为了提高暖风芯体的换热性能,投入了大量的人力物力,不断进行样件制作,样件试验。通过大量的试验来提高暖风芯体的换热性能,不仅成本较高,而且时间较长,极大地影响了项目的开发周期。为了降低试验成本,提高项目开发进度及效率,公司决定在暖风芯体开发阶段,通过CFD三维仿真来模拟暖风芯体的换热性能。

近几年来,CFD数值仿真分析技术已日趋成熟。事实证明,在汽车设计开发过程中,CFD仿真分析是一种真实有效降低开发成本并提高工作效率的手段[2]。而随着计算机性能的快速发展,计算机对网格处理能力快速提高,暖风芯体换热性能仿真也成为了可能。通过CFD仿真分析可直观便捷地观察到系统及零部件内部流场的速度、压力及湍流的详细分布情况,弥补了试验测试手段的不足,有利于设计人员在项目前期开发过程中能及时有效地发现问题并通过相应的手段将其解决[3]。

本文以某公司两款在研暖风芯体作为研究对象,对其不同工况下的换热性能进行仿真分析,并与试验结果进行对比分析,探究暖风芯体换热性能CFD仿真分析的精度及可行性。通过对暖风芯体空气侧及水侧的流场分析,为后期工程师优化提供参考及建议。

2 仿真模型搭建及设置

本次探究的暖风芯体为I型暖风芯体,下进上出,如图1所示。本次CFD仿真的主要思路是同时计算空气侧和水侧,来模拟实际换热工况。由于网格质量(面质量、接近度、翘曲度等) 对仿真精度有很大的影响,而且暖风芯体的翅片尺寸较小,扁管非常薄,为了提高仿真精度,需要将网格划分得非常小。

图1 暖风芯体模型

在初步网格划分过程中,CFD遇到了一个非常头疼的问题。由于翅片尺寸较小,数量较多,为了体现翅片等局部细小特征,将面网格尺寸控制在0.3mm左右,在整个暖风芯体面网格搭建过程中,网格数量巨大,直接导致软件崩溃。

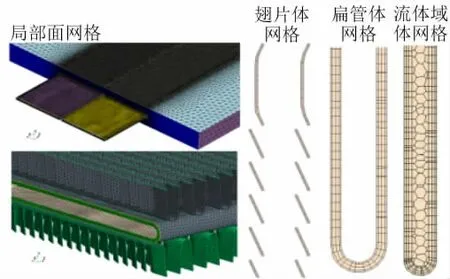

为了减少对计算机性能的要求,提高CFD仿真效率及可行性,CFD工程师通过查阅资料及讨论,采用以少算多的方法来计算暖风芯体的整体换热性能。具体方法有两种:方法1为先计算出每根扁管的流量,再计算每一根扁管换热功率,加起来就是暖风芯体的整体换热性能;方法2为假设每根扁管的流量都相同,先计算出一根扁管的换热功率,再乘以扁管总的数量,算出暖风芯体的整体换热性能。方法1的优点是更贴近实际工况,缺点是需要进行多次计算,仿真效率较低;方法2的优点是计算量小,缺点是每一根扁管的实际流量不相同,而仿真过程中按每根扁管流量相同来计算,与实际存在偏差。仿真模型如图2所示。

图2 暖风芯体仿真模型

需要注意的是,本次仿真计算的对象是一根扁管,所以选择了一根扁管及与其相连的上下翅片的一半作为研究对象。如图3所示。

图3 仿真模型局部网格

因为翅片的形状对暖风芯体的换热性能有较大的影响,所以在划分网格的时候需要尽可能体现翅片的局部特征。扁管及翅片固体域内部除了边界层起码要布置2个网格单元,由于固体厚度很薄,所以体网格选择薄体网格类型进行划分,流体域体网格选择多面体网格类型进行划分。

3 计算工况及边界条件

本次仿真分析,空气侧介质为3℃和25℃空气,暖风芯体内部流动介质为50%体积浓度的乙二醇水溶液,入口采用质量流量边界,出口采用压力边界,气压值为标准大气压,具体仿真分析工况及介质属性如表1所示。

表1 仿真计算工况

扁管及翅片的材料是铝,密度为ρ=2700kg/m3,导热系数k=220W/(m·K),比定压热容为Cp=870J/(kg·K)。

本次CFD仿真的原理是通过空气侧和水侧同时计算来获取暖风芯体的整体换热性能,水侧热量通过扁管传递给翅片,冷风通过与翅片换热来降低水侧温度,所以扁管及翅片需要设置为固体传热。而实际情况为多根扁管及翅片同时换热,所以将风洞上下两个面创建为对称面,提高与实际工况的吻合度。

在风侧及水侧前后都设置两个测点,用来监测温度变化,如图4所示。因为在CFD仿真计算中,必须要设置监测点来判断计算是否收敛,有时候单看残差的收敛性不能真实反映整个仿真计算的收敛性,所以本次仿真通过观察测点的收敛性来判断整个计算的收敛性。

图4 设置风侧及介质侧温度监测点

4 计算结果分析

从图5监测点曲线可以看出,由于风侧和水侧需要同时计算换热,所以收敛相比普通模型收敛较慢,仿真计算在9500步时基本收敛,前风测点温度低于后风测点温度,前液测点温度低于后液测点温度,这也与实际情况相符。

图5 监测点温度曲线

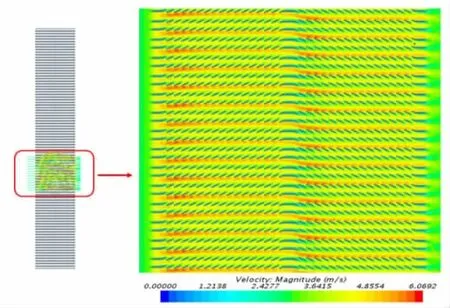

从图6翅片外流场某段速度标量云图可以看出,在风侧进口及出口处风速都很均匀,刚进入翅片后,气流发生紊乱,局部流速变高,而后渐渐风速降低。在经过翅片中部变向后,气流再次发生紊乱,局部流速再次变高,而后风速降低,最后均匀流出翅片。

图6 外流场某段速度标量云图

从图7翅片外流场某段速度矢量云图可以看出,气流经过翅片后,经微通道调整方向,与翅片发生换热,翅片的角度及长度对暖风芯体换热性能及流阻有着重要影响,所以开窗角度及长度也是暖风芯体优化的一个重要方向。

图7 外流场某段速度矢量云图

从图8翅片及扁管温度场分布云图可以看出,右侧进水,所以从右往左,水温逐渐降低,上端进风,所以从上往下水温逐渐降低,右上角水温最高,左下角水温最低,与实际相符。

图8 翅片及扁管温度场分布云图

5 仿真与试验结果对比

由于方法1需要计算每一根扁管的流量及换热,所以需要对每一根扁管进行编号,方便结果统计。又因为结构原因,每一根扁管中间又存在隔板,所以一根扁管又分为迎风侧一端和背风侧一端。如图9所示。

图9 扁管编号示意图

从各扁管换热量图(图10)可以看出,从1号管至35号管,水流量逐渐降低,而且还非常明显,这就说明暖风芯体内部各扁管流量不是均匀的,也说明了方法2与实际情况是存在差异的。水侧和空气侧温度也是从1号至35号越来越低,这也与图8相符。此方法先算出35根扁管的换热量,再相加得到整个暖风芯体的换热量。暖风芯体的换热量有空气侧换热量和水侧换热量的区别,一般都选水侧换热量作为芯体的换热量,所以仿真中也提取水侧的换热量与试验结果进行对比。

图10 各扁管换热量图

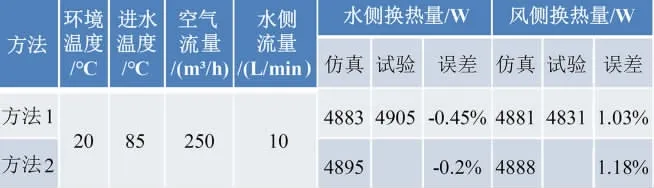

从表2可以看出,方法1和方法2仿真与试验的误差都很小,都能满足精度要求。但是方法1计算量是方法2的35倍,如果扁管的数量更多,则方法1需要更大的计算量,这就与我们本次探究的目的不符,所以综合考虑精度和时间因素,建议今后在暖风芯体换热性能仿真分析中采用方法2。

表2 暖风芯体换热量仿真与试验对比

6 结论

通过本次对暖风芯体换热性能的CFD仿真分析及对标,我们初步建立了暖风芯体换热性能CFD仿真分析的能力。方法1和方法2的仿真方法精度均小于2%,证明此仿真分析方法可行且具有可信度。在新型翅片及扁管结构的研发工作中,能够快速计算出芯体的换热能力,提供给结构工程师参考,大大降低了样件的制作成本、人力成本及时间成本,对于缩短项目开发周期有着重要意义。