车用大尺寸锂离子电池不均一性探究

2022-12-28朱文宽

朱文宽

(200093 上海市 上海理工大学 机械工程学院)

0 引言

目前,车载动力电池组的能量密度是消费者及研发者共同关注的话题之一,提升电池组能量密度需要从提升电池组成组效率入手。提升动力电池成组效率一般有以下几方面优化方式:高比能的材料组合[1]、单体及电池组结构设计以及电池组轻量化[2-3]等。目前大多电池厂及整车厂都希望通过优化单体及电池组结构入手,以最低开发成本提升电池包能量密度。以单体结构发展为例,目前圆柱型电池型号从18650 发展至21700 以及4680,软包电池单体结构也在进一步变大,方壳电池从原来的小容量单体发展成为刀片电池的大尺寸、高安全性、高成组效率的大电芯。然而有研究者指出,大尺寸电池由于尺寸结构的特殊性,往往存在更严重的不均一现象[4]。电池的不均一性分布一般表现为温度分布差异、电极利用率差异以及电位差异,在多次循环后即会引发电池内部不均一退化,严重影响电池的耐久性及动力性。例如Mussa 等[5]发现在方壳电池卷芯内部不同位置的正负极材料退化程度存在差异,卷芯弯折处电极材料衰减更为严重。Arunachala 等[4]基于模型仿真结果,认为电流及温度不均一性将引起电池局部滥用,进而加剧电池内部老化程度的不均一性,最终可能引起局部大面积的滥用失效,加速单体老化进程。

因此本文以某款大尺寸电池为研究对象,首先进行多种性能测试,分析大尺寸电池的性能发挥最优区间。其次根据测试中的温度不均一分布,总结大尺寸电池不同工况下的不均一性表现。另外,在COMSOL Multiphysics 中搭建了大尺寸电池热电耦合机理模型,在多工况下进行了验证,模型不仅能够准确描述大尺寸电池的电化学及热特性,也能仿真大尺寸电池的不均一性分布情况。最后,基于热电耦合模型分别提出了大尺寸电池的连接优化方式和热管理策略,并对优化前后的不均一性分布结果进行了对比。

1 大尺寸电池基本性能测试

首先对本研究实验及建模的大尺寸电池基本信息进行介绍,该款大尺寸电池为某公司生产的商用方壳动力电池,额定容量为135 A·h,正、负极材料分别为磷酸铁锂和石墨,单体质量2.6 kg,长×宽×厚为945 mm×89 mm×12 mm。为减少测试过程中的容量损失,0 ℃以上、-10~0 ℃及-10℃以下的充电截止电压分别设置为3.80,3.65,3.55 V,放电截止电压均为2 V。

在基本性能测试前,于电池的正反面布置了一共20 根热电耦(GG-KK-36-SLE 型),用于记录电池不同位置的温度变化,如图 1 所示。在电池的正反面大面上各布置了9 根热电耦,分别为靠近正负极极耳的2(19)、3(20)、9(12)、10(13)号热电耦,在电池长度方向1/4 及3/4 处的8(14)、4(18)号热电耦,在电池长度方向1/2 处的5(15)、6(16)、7(17)号热电耦,以及在电池正负极极耳中心位置布置的1、11 号热电耦。

图1 大尺寸电池正反面热电耦布置示意图Fig.1 Schematic diagram of thermocouple arrangement on front and back sides of large-sized battery

为了研究温度及倍率对大尺寸电池容量的影响,实验包含4 种温度、6 种倍率的工况,每种工况基本都包含充电容量测试和放电容量测试,二者均使用恒流(Constant Current,CC)充放方式进行,表 1 将2 次容量测试的所有工况进行了展示,Cha 代表充电(Charge)容量测试,Dch 代表放电(Discharge)容量测试。

表1 容量测试工况Tab.1 Capacity test conditions

在容量测试结束后,对电池进行各温度下的标准容量测试,以确定后续HPPC(Hybrid Pulse Power Characterization)内阻测试电流倍率数值,标准容量测试采用1/3C CC-CV 工步测得,内阻测试包含充电及放电内阻测试,测试工况详见表 2。

表2 大尺寸电池HPPC 内阻测试工况Tab.2 HPPC internal resistance test conditions for large-size batteries

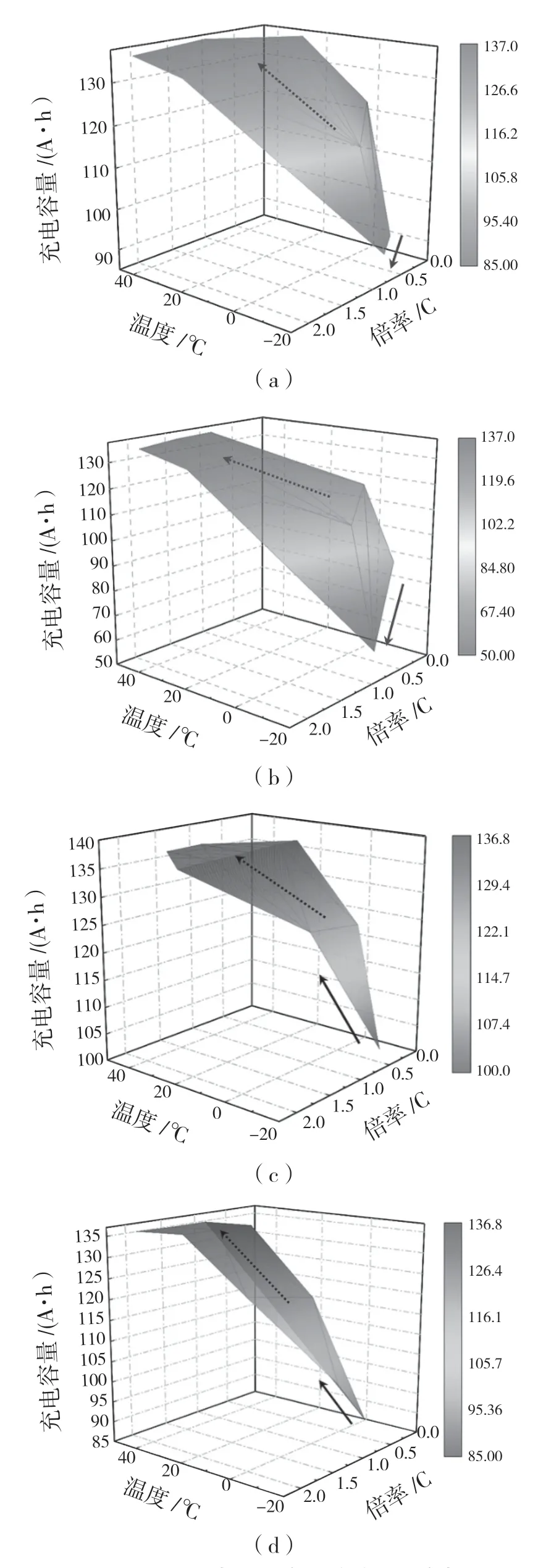

2 次的容量测试结果使用三维图说明,如图 2所示。可以得到以下结论:

(1)温度对充放电容量的影响十分显著,尤其在温度低于0℃以后,无论是放电还是充电容量都有明显降低,而常温25℃以上时温度对该款大尺寸电池容量的发挥影响不大。

(2)总体而言,电池容量发挥最好的温度区域应该在25~45℃之间,而最佳充电倍率在0.2~1.5 C 之间。

(3)另外,由图 2(a)、图 2(b)可以发现低温充电倍率提升,充电容量是随之降低的(图中箭头所示),而在图 2(c)、图 2(d)中低温放电倍率提升放电容量有略微增加。

图2 大尺寸电池两次测试的充/放电容量-倍率-温度三维图Fig.2 Three-dimensional graph of charge/discharge capacityrate-temperature for two tests of large-size batteries

(4)在设计此款大尺寸电池的低温充电策略时,应当尽可能使用低倍率慢充,而在低温条件使用该款大尺寸电池时,通过使用常见的冷却液加热、热管加热、交流加热等方式提升电池温度将有利于电池发挥更高的续航能力。

同样地,为更直观地了解该款大尺寸电池的直流内阻情况,以充电内阻为例,使用三维图绘制了不同工况下的内阻结果,如图 3 所示

图3 中①②③④分别代表-10,0,25,45 ℃的充电内阻,可以得到以下结论:

(1)从①到④,可以发现随着温度的增加,充电内阻基本保持降低趋势;

(2)25~45℃时,90%~100%SOC 区间的内阻有降低趋势,而0%~90%SOC内阻反而会增加(平面④与平面③相交),说明过高的温度对电池功率水平也会有降低影响;

(3)同一温度下,随着倍率的提升电池内阻随之降低,如图 3(b)中虚线箭头所示。

图3 充电内阻-SOC-倍率三维图Fig.3 Three-dimensional diagram of charging internal resistance-SOC-rate

2 大尺寸电池不均一性探究

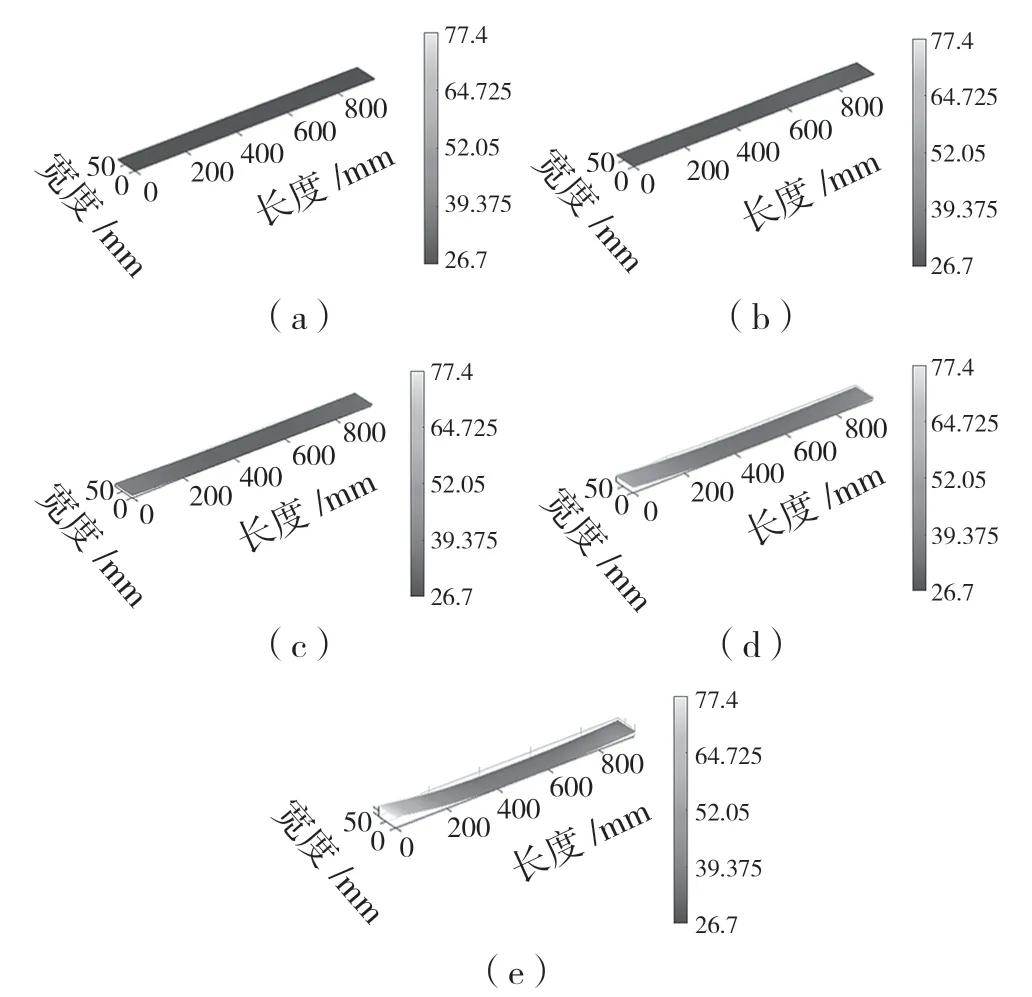

基于恒流充/放电实验,对大尺寸电池的三维温度分布数据进行处理,使用MATLAB 2020b 中Griddata 算法V4 插值法将离散热电耦之间的温度进行插值绘制,以25℃充电工况为例,最大温差时刻对应的三维温度分布图如图4 所示。

图4 25℃充电工况最大温差时刻电池温度分布三维图Fig.4 Three-dimensional map of battery temperature distribution at the time of maximum temperature difference at 25℃ charging condition

从图4 可以看到,随着充电倍率的提升,电池正面最大温差显著提升,尤其是2.0C 充电时,靠近负极极耳的电池大面温度达到了77.4℃,靠近正极极耳的大面温度接近64℃,而此时电池的最低温度在40℃以下,最大温差达到了39.8℃。在低倍率充电时,电池正面温度分布均匀,且整体温度接近环境温度25℃。

将所有工况结果进行统计,并对实验结果使用平滑处理,绘制了恒流充、放电工况下大尺寸电池不均一性三维特征图,如图 5 所示。从图5 可以得到以下结论:

图5 大尺寸电池充、放电工况的不均一性三维特征Fig.5 Inhomogeneity 3D characteristics of large-size battery charging and discharging conditions

(1)以电池表面最大温差作为评价大尺寸电池不均一性指标时,温度、倍率、充放电工况的不同对不均一性都有影响;

(2)充电工况中,低温小倍率工况下电池均一性最好;-10~45℃且倍率低于1.0C 时电池均一性都较好,常温大倍率和高温大倍率工况下电池不均一性最恶劣,主要表现为大面极耳侧温度高,中间温度低;

(3)放电工况中,25℃1.0C 以下倍率放电时电池均一性最佳;低温大倍率放电时不均一性最恶劣;低温下放电不均一性的表现形式为,大尺寸电池大面中间温度更高,极耳侧温度更低。

3 大尺寸电池三维热电耦合模型探究

为更好地了解大尺寸电池不均一性的机理,本节基于我们之前的热电耦合建模流程及模型参数获取方式[6-8],搭建了该款大尺寸电池三维热电耦合机理模型。模型基于伪二维(P2D,Pseudo Two Dimensional)理论[9-12]和固体传热学理论[13],在COMSOL Multiphysics®(5.4 版)软件中构建。

3.1 三维模型基本设置

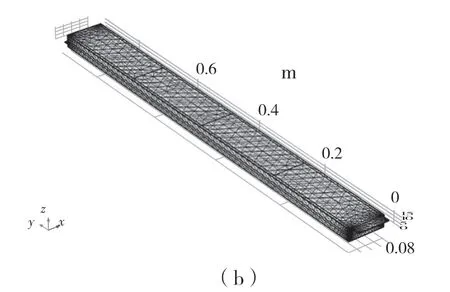

搭建的三维模型如图6 所示。在图 6(a)中标注了每个结构的名称,同图 1(a)放置方向类似,左侧为负极极耳,右侧为正极极耳。

图6 三维大尺寸电池模型结构及网格Fig.6 Structure and mesh of 3D large-scale battery model

基于锂离子电池-固体传热耦合物理场绘制的网格如图 6(b)所示,共计19 588 个单元,其中四面体单元个数为19 588,三角形单元个数为10 260,边和顶点单元个数分别为1 751 和68。另外,根据温箱内及电池大面温度不均一性情况,对电池不同位置的对流换热系数进行了不同工况下的设定。

3.2 三维热电耦合模型验证

图7 是三维电化学-热耦合模型不同工况的CC 充电电压曲线与实验结果的对比,sim 代表仿真(simulation)结果,exp 代表实验(experiment)结果。由图7 见,在伪二维模型的基础上增加了电池长度、宽度2 个维度,并考虑了集流体电导率对单体外特性的影响后,不同工况下仿真的电压结果与实验值依旧吻合良好,电压RMSE(Root-Mean-Square Error,均方根误差)均小于7.5 mV,表明三维热电耦合模型可以很好地描述大尺寸电池不同工况下的充电特征。

图7 三维大尺寸电池模型不同充电工况电压验证(形状-实验数据,实线-模型结果)Fig.7 Voltage verification of 3D large-size battery model under different charging conditions(shape-experimental data,solid line-model result)

图8 对三维模型不同充电工况中温度响应进行了验证,需要说明的是,机理模型对小倍率工况的仿真误差最小,因此这里以4 种温度下最大倍率的充电工况(即25℃和45℃2C 工况以及0℃和-10℃0.5C 工况)为例进行验证,温度验证位置为大尺寸电池大面中线上的3 个温度点,即图 1(a)中的4、6、8 号点。从图8 可以看到,三维模型温度结果与实验结果依旧吻合良好。由于增加了极耳处散热,而充电末期电池自产热较低,因此散热对电池温度影响更大,最终导致充电末期模型温度略低于实验温度,但平均温度误差低于2℃。另外,在低温工况下,实验温箱内存在温度不均一性,因此在仿真中对温度结果进行了修正,低温下从靠近正极的4 号点到6 号点温度依次降低,但温升趋势相同。

图8 不同充电工况三维大尺寸电池模型中线温度验证(形状-实验数据,实线-模型结果)Fig.8 Validation of midline temperature of 3D large-size battery model under different charging conditions(shape-experimental data,solid line-model result)

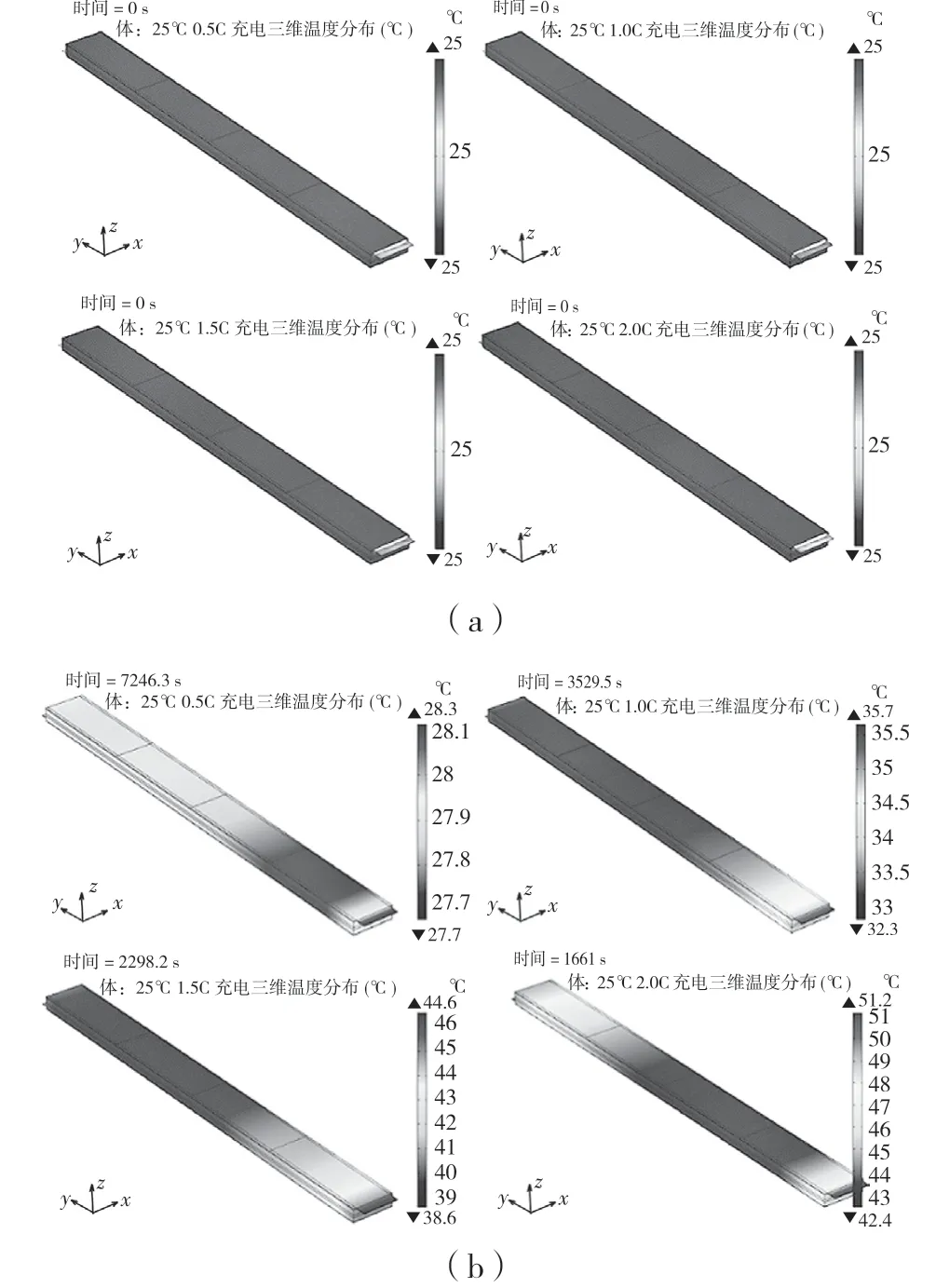

另外,为进一步验证三维模型的温度不均一性结果,这里以25℃工况为例,将4 种充电倍率下充电初始时刻及截止时刻的三维温度分布结果如图 9 所示。从图9 可以看到,充电初始时刻电池大面温度均一,截止时刻温度不均一性凸显。随着倍率的提升,充电截止时刻的最大温差从0.5C的0.4℃增加到2C 的8.8℃,这与实验结果一致。而在大于1C 工况下,充电截止时刻的温度不均一性均表现为极耳侧温度高,中间温度低,这也与第二章中的不均一性测试结果相同。

图9 25℃0.5C、1.0C、1.5C、2.0C充电三维温度分布模型结果Fig.9 Result of 3D temperature distribution model for 0.5C,1C,1.5C,2C charging at 25℃

综上所述,大尺寸电池三维热电耦合模型能准确描述电池在不同工况下的电化学及热特性,亦能准确仿真大尺寸电池大面温度不均一性情况,为后续模型结果的深入分析和电池设计及管理奠定了基础。

4 基于三维热电耦合模型的电池连接方式优化及热管理策略

从实验和仿真结果中均发现大尺寸电池充放电工况下存在显著的温度不均一性,因此本节将基于搭建的三维热电耦合模型(以25℃2.0C 充电模型为基础)提出降低温度不均一性的电池连接方式优化方法以及热管理策略。

4.1 增加极耳连接接触面积的充放电优化方案

在原模型设计中,电流进出极耳的横截面如图10(a)箭头所示,在2.0C 充电截止时的最大温差为8.8℃。在其他参数不变的条件下,增加模型中电流进入的横截面个数(也即增加横截面积),如图 10(b)所示。

图10 增加极耳接触面积方案Fig.10 Scheme of increasing tab contact area

可以看到,从3 个面进出电流时,充电截止时刻的最大温差降低为4.7℃,且最高温度也由51.2℃降至46.9℃,表明此方式能有效降低温度不均一性的同时,对电池自产热的热量积累量也有降低效果。表明增加极耳接触面积可作为有效降低大尺寸电池不均一性的充/放电优化方案,在实车使用中可以通过改善单体与单体之间、单体与控制单元之间、电池包与电驱系统之间的连接方式来实现。

4.2 根据工况调整大尺寸电池不同位置换热的热管理策略

在不改变原电池模型连接方式的基础上,根据25℃2C 工况温度分布情况,优化了大尺寸电池两极耳侧位置的散热情况,将正、负极极耳侧的对流换热系数分别由原值0.4 W/(m2·K)、0.2 W/(m2·K)升至0.5 W/(m2·K)、0.4 W/(m2·K)。对比图 11(a)和图 11(b)可以看到,电池极耳侧的温度明显降低,由原来的50℃左右降至40℃左右,而最大温差也降低了1℃以上。

图11 改善极耳侧换热方案Fig.11 Scheme of improving heat transfer on tab side

因此,可以根据大尺寸电池常温、高温以及低温等不同温度工况下的温度分布情况,对不同位置设计不同换热系数的冷却,例如在25℃2C 工况下可以通过增加极耳侧的冷却液的流速,更换为冷却性能更优异的相变材料[14]等方式增加对流换热系数数值,从而降低大尺寸电池温度分布不均一性和温升情况。而在低温情况下,由于极耳处产热对极耳侧的温度有提升作用,可以单独为电池大面中间位置进行加热,从而提升低温下的充电性能。

5 结论

(1)本文对某款大尺寸电池进行了多种性能测试,掌握了该款大尺寸电池的容量及HPPC 内阻性能表现,并给出了电池性能最优区间。而基于不同工况下的不均一性温度分布数据,初步掌握了大尺寸电池不均一性分布情况。

(2)搭建了大尺寸电池三维热电耦合模型,并在多种工况下对模型的准确性进行了验证,结果表明,该模型能够准确描述大尺寸电池不同工况下的电化学及热特性,并能准确仿真其不均一性分布情况。

(3)以25℃2C 工况模型为基础,提出了增加极耳接触面积的电池连接优化方案,以及根据不同工况温度分布不均一性特征调整电池大面不同位置换热情况的热管理策略。2 种优化策略结果表明,上述方案不仅能够有效缓解大尺寸电池不均一性分布情况,且能有效优化电池温升,对电池不同工况下的充放电性能表现有显著影响。