基于STM32 的小型环形土槽测试控制系统的设计

2022-12-28赵虎田斌孙伟张华刘小龙李辉贾博喧

赵虎,田斌,孙伟,张华,刘小龙,李辉,贾博喧

(730070 甘肃省 兰州市 甘肃农业大学 机电工程学院)

0 引言

由于室内土槽试验台不受季节和农时等自然条件的影响,可以对田间工况重复模拟[1-2],已成为农业机械设计和性能改进过程中的重要设备[3-4]。目前,国内外的一些科研单位和大学设有土槽试验装置。国外如美国、意大利、英国等,国内如华南农业大学、中国农业大学、江苏大学等设置有针对多种土壤工作部件的土壤试验台[5]。美国WES 土槽试验台台车[6]由电动机驱动台车在钢轨上运动从而达到测试目的;ARRIAGA 等[7]研制了牵引动力为40 kW 拖拉机可调节尺寸的土槽试验台。随着自动化技术的不断发展,自动化技术开始被引入现有土槽测试台中,意大利建成通过液压驱动的土槽试验台[8]。国内试验土槽起步较晚,但由于吸收国外先进经验,国内土槽在设计时应用了自动化技术。例如,华南农业大学赵祚喜等[9-10]研制了遥控土槽控制系统,并通过不断优化增加了计算机测试系统与台车定位系统;中国农业大学的土槽试验台设计采用虚拟仪器实现试验车的自动控制以及数据的自动采集、储存和处理[11]。以上大部分为直线往复式土槽,由于工作部件的单向作业特性,必须退回起点再进行试验,不能连续作业,只能进行性能试验,且测试系统与显示界面大多停留在虚拟样机阶段。颜华等[5]融合上、下位机的自动控制技术,设计了一款圆环形土槽;陈建能等[12]通过PLC 对旋转式圆形土槽试验台进行控制,使得该土槽运行速度平稳。这2 种土槽能实现农业机械在试验平台上长时间循环作业,但其结构设计复杂,用土量大,能耗、噪声及考虑振动对测量精度的影响都不适宜小型触土部件测试,测试结果不通过图线形式直接显示,给使用者造成了一定不便。

为此,本文设计了一种基于STM32 专用于触土部件性能试验及可靠性实验的小型环形土槽控制系统,能够对土壤含水率、功率、扭矩及受力数据进行及时存储,并以数字与图线2 种形式实时显示。

1 小型环形土槽总体方案

1.1 结构组成

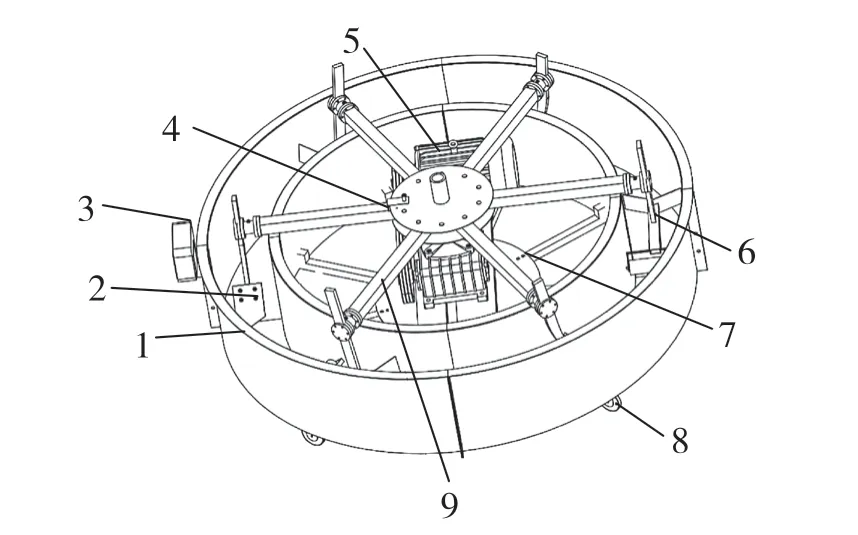

如图1 所示,小型环形土槽主要由槽体、触土部件测试机构、整形机构、动力系统、测速系统、显示屏、万向轮等部分组成。

图1 小型环形土槽整机结构图Fig.1 Overall structure of small annular soil bin

触土部件测试装置由扭矩传感器、挖掘装置、信号发射器等组成,挖掘装置的挖掘臂与扭矩传感器连接,按照所需实验的要求调整安装位置,测速装置安装在圆盘下部,由10 个磁铁等距分布在圆盘上与圆盘上的霍尔元件相配合实现速度检测。

1.2 工作原理

小型试验土槽的动力由异步电动机提供,电动机将动力传递给蜗轮蜗杆减速器,经蜗轮蜗杆减速机减速变向后带动触土部件及测试系统工作。由霍尔元件进行测速计算,当霍尔元件多次重复检测到小磁钢的磁场时表明机器正常开始工作,机器继续运行并开始发送数据。触土部件作业后,由安装在其后的整形、镇压装置完成土壤恢复,确保触土部件工作环境的一致性。触土部件测试机构的转速可以通过变频器进行调节。扭矩传感器所采集到的数据通过STM32 单片机进行信号转化,并通过ATKLORA 发射模块发送给上位机模块和显示屏模块,上位机模块将得到的数据保存,显示屏实时显示测试数据。

2 控制系统总体方案及关键电路

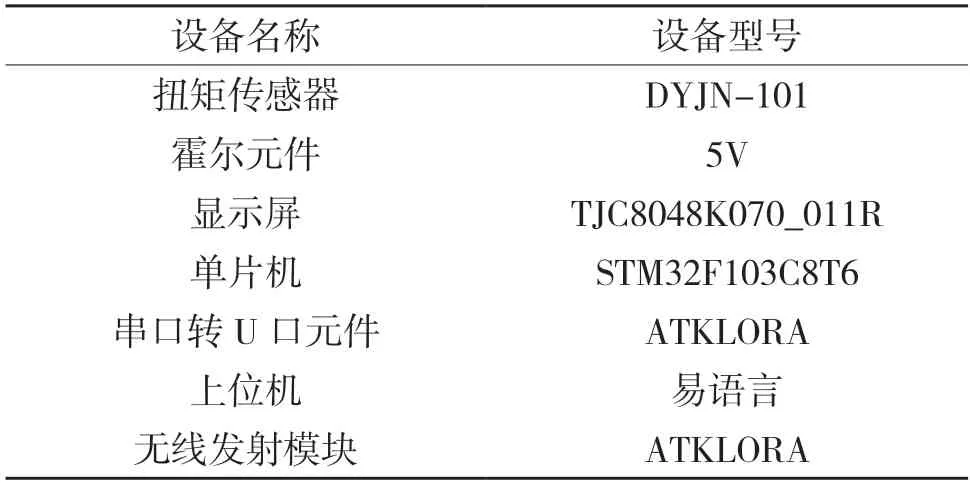

控制系统包括硬件系统和软件系统两部分,硬件部分主要有:扭矩传感器、霍尔元件、显示屏、单片机、串口转U口元件、上位机、无线发射模块等。采用STM32F103 作为该系统的主芯片,该芯片是基于Cortex-M3 内核,其主频可达 72 MHz[13]。其包含18 个通道,可测量16 个外部和2 个内部信号源[14];可以实现单次、连续、扫描或间断模式执行通道的A/D 转换方式[15]。系统配置硬件如表1所示。将被测挖掘铲臂安装在传感器的卡槽内,通过螺栓固定并调节触土部件入土深度,将霍尔元件安装在装置圆盘下部进行测速。

表1 系统配置硬件表Tab.1 Hardware system configuration

2.1 系统控制方案

小型环形土槽系统控制原理图如图2 所示,控制系统由数据采集发送模块、显示器显示模块、上位机储存模块组成。3 个模块之间通过ATKLORA模块进行数据传输,数据采集发送模块和显示器显示模块均有独立的CPU 进行相应的数据处理,上位机模块直接由电脑进行数据处理。

图2 系统控制框图Fig.2 System control block diagram

2.2 控制及数据采集系统关键电路

根据外部通道数量以及所需处理数据能力的要求,选择嵌入式微控制器STM32F103C8T6 作为CPU。当机器正常运转后,将传感器测试的数据通过相应的PA 口传递给STM32F103,通过STM32F103 将数据类型转换并存储,当在一组数据存储完成,数据信息通过无线发射接口ATKLORA发送给显示器、上位机进行数据监控以及处理储存。显示器接收数据同时受CPU 控制。该系统以USB串口通信电路,采用CH340G 芯片进行数据通信,显示器及上位机成功接收传感器数值后将其解码,并通过USART HMI 内置函数将其显示在显示屏上,可以实时观测到数据值。

表2 元器件IO 口分配表Tab.2 Component IO port allocation

2.3 测速及系统采集数据程序

2.3.1 测速原理及控制

圆盘测速装置对于测试过程中的速度要进行实时监测及输出,选用霍尔元件进行测速,测速原理如下:

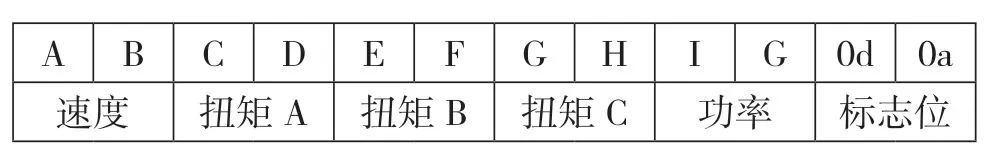

将霍尔元件接入PB12,并在测速模块圆盘下端同轴心上等距分布10 个小磁块。通过计算相邻两次脉冲信号的时间间隔从而得到其转速。通过在开机后查看计数器值是否正常写入判断其工作状态,同时开始接收扭矩传感器和功率数值,数值精确到X.X r/min。速度值对应空间如图3 中所示A、B 二位。

图3 str[]位置空间顺序图Fig.3 str[] position space sequence diagram

2.3.2 扭矩测量

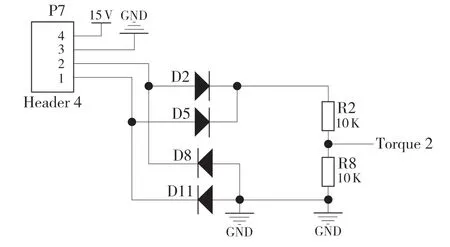

本装置通过扭矩传感器所检测到的扭矩值来衡量触土部件在实验中的受力情况,选择工作电压为5 V 的双法兰DYJN-101 型扭矩传感器。为了保证测试精度与电路安全,进行分压处理以确保单片机可以正常进行工作。如图4 所示,在扭矩传感器上接入2个10 K分压电阻(R)将5 V电压变为2.5 V,所用扭矩传感器(DYJN-101)的量程为1 000 N·m,因此3.3 V 对应的扭矩(T)应为 (1 000/2.5)×3.3=1 320 N·m。又因为扭矩传感器占用12 位空间,故应将1 320 分为4 096 份。当单片机将所测得的数据存储后与所计算出的分配单位乘积作为扭矩传感器的真实值。

图4 扭矩传感器分压原理图Fig.4 Schematic diagram of torque sensor partial voltage treatment

2.3.3 功率测量

功率是机械评价的重要指标,本装置消耗的功率无法直接测出,选择利用功率与扭矩、运动之间的相互关系,按照如式(1)计算。

式中:P——功率,kW;Tn——3 个扭矩之和,N·m。

通过计算3 个扭矩传感器的值,得到每1 组扭矩在当时的速度情况下对应的功率值,功率值与所测得扭矩值一一对应。在得到数值后,首先按照上述方式进行分位处理,然后将其存储到其对应的I、G 两空间中。

2.3.4 数据存储

机器开始运转所测得的扭矩传感器的值通过IO 口将模拟量传递给单片机,通过单片机完成模数转换,将数据存放在adc_date[]中,并作上述运算得到的真实值存储在str[]中。对所得到的数据做如下处理:一个数据值所对应的存储为二位,速度值对应的为A、B 空间。将所得数据除以100 后得的数字存储在A 空间;将数据与100 进行取余处理,所得数据放置在B 空间。其余对应关系如图3 所示。另外,除标志位外均可为0,当为0 时代表其并未接入或造成短路。当系统检测到标志位时开始通过ATKLORA 向显示屏与上位机发送。

3 显示方式及上位机储存

3.1 数据显示

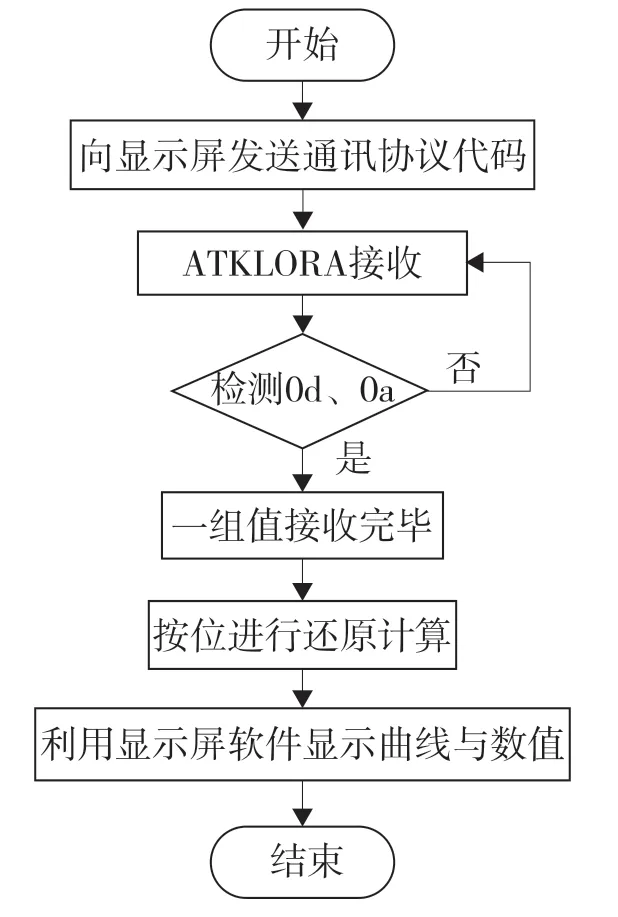

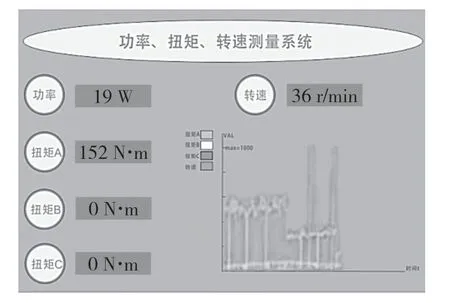

为了实验的稳定进行,实时对可能发生的问题进行及时发现与调整,将单片机通过ATKLORA实时发送而来的数据进行处理。显示器显示模块软件流程图如图5 所示,单片机程序中所发送字符名称与显示屏定义显示数据名称时刻保持一致。通过ATKLORA 接收端与其相连的CPU 将接收到的数据向显示屏程序传递,显示屏页面如图6 所示。

图5 显示器显示模块程序框图Fig.5 Display module program block diagram

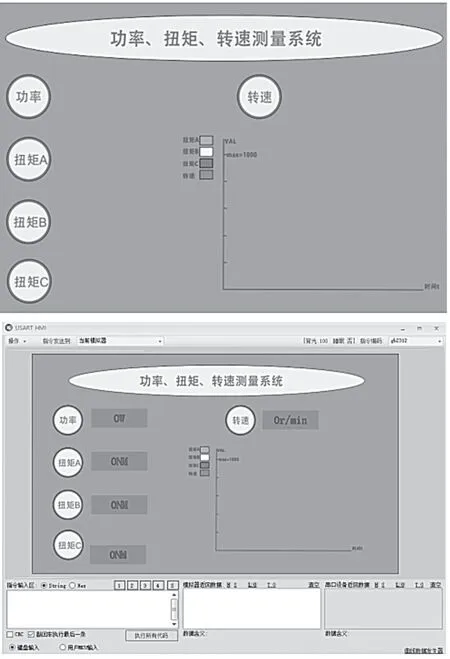

图6 显示屏页面图Fig.6 Display page map

通过WorkRate.txt="10"进行测试,测试成功后CPU 向显示屏发送通讯协议代码3 组0xff,开始进行数据接收,通过显示器显示模块的CPU 对数据进行处理,检测到0d、0a 标志位后标志一组值接收完成,当显示器接收到后,激活显示器内设程序。导入USART HMI 的数据进行还原处理,通过USART HMI 的“.txt”函数将传入解析过的数值通过数字形式显示在显示器面板上。同时,通过USART HMI 的“add”函数,将所得的数据值实时拟合为曲线显示在显示界面上。

3.2 上位机存储

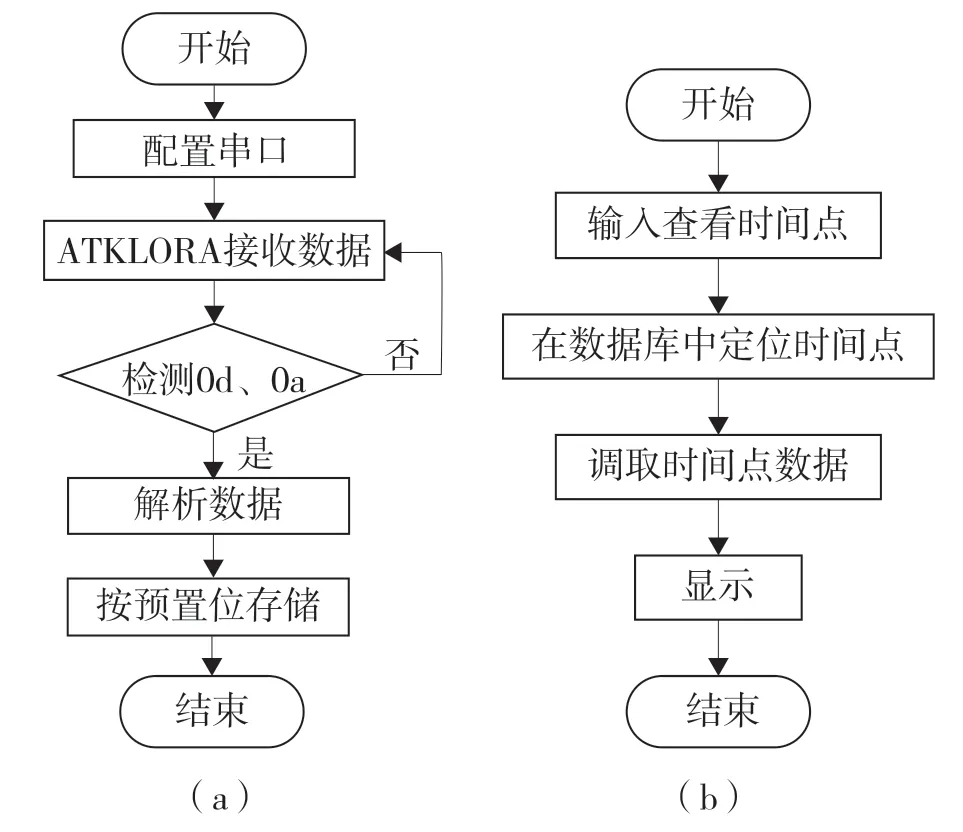

上位机储存模块软件流程图如图7 所示,主要分为上位机数据读入存储模块和上位机数据调用模块2 个部分。通过易语言5.8 进行上位机编程。通过文本框编辑主页面并在主页面添加2 个按钮——数据采集、数据查看,如图8 所示。

图7 上位机储存模块程序框图Fig.7 Block diagram of host computer storage module

图8 上位机操作页面Fig.8 Host computer operation page

上位机数据读入储存模块在工作时,先进行配置串口,将串口配置与CPU 相一致后,用过ATKLORA 接收端进行数据的接收,通过程序语句来进行数据读取是否完成的判断。当数据接收完毕后按位进行数据解析,具体与显示模块数据解析模式相同。将所解析数据连同接收数据所接收到的时间点,按照时间顺序进行存储。添加完成后,在数据采集模块进入编辑。添加窗口程序集,完成后在编辑页面之下新建工作表,将工作表中分为转速、扭矩A、扭矩B、扭矩C、功率,并定义每一种数据类型,方便将STM32F103 通过ATKLORA 发送端所发出的数据进行对号入座。在数据查看按钮下编辑查看页面,利用编辑工具模块进行构建,并将相对应的数据通道口进行定义与标定。

数据查看模块是进行特定点查看所必须的模块,其主要作用是将所需要查看的数据时间输入查看窗口,程序在数据库中通过所给定的时间对相应的时间点进行检索,并调取该时间点的数据,显示在数据查看窗口。

4 系统工作数据及数据分析

为验证小型环形土槽控制系统的设计是否合理,通过对不同铲面角度的马铃薯挖掘铲进行土槽实验,即将预设的显示模块、储存模块以及得到的实验数据与真实情况与文献中相对比,对比预设是否达到要求且最佳安装角度是否一致。

4.1 实验条件

实验开始前对试验土槽内进行土壤填充,土槽深度为550 mm,填充土壤高度为400 mm。土槽内土壤分3 层,下层为直径0.5~1.0 mm 的砂石铺设,厚度为100 mm,中间层为直径1.5~2.0 mm 的砂石,铺设厚度为100 mm[16];上层铺设兰州地区黄绵土,厚度为300 mm,土壤水分为13.93%。

由文献[17]可知,马铃薯收获机收获过程中前进速度为0.5~0.7 m/s,本次实验中选择前进速度为0.6 m/s,即马铃薯挖掘铲的线速度v0=0.6 m/s。马铃薯挖掘铲环绕土槽试验台的半径为1 m,故触土部件测试机构转速n0=5.73 r/min。电动机额定转速为1 450 r/min,计算可知最大转速为12.87 r/min,故将欧瑞2 000 变频器设置为23.71 Hz。

4.2 实验方案与过程

将所测试的马铃薯挖掘铲的入土角度分为15°,20°,30°,3 组在同样的深度、同样的转速下进行实验,将最终得到的受力值与真实情况进行对比用以验证土槽的实用性。

土槽内填入兰州市某地区挖掘的黄绵土,实验前在土槽内浇水以提高土壤水分,并测量其含水率,土壤硬度为自然状态下土壤。实验时,土槽内土壤填充高度为400 mm,通过挖掘测试装置来调节入土角度,利用电子量角器进行测量以保证角度准确。调整完成后,通过扭矩传感器前方连接部件调整其入土深度,使其实际入土深度保持在250 mm 左右,调整好后开始采集实验数据。实验场景如图9 所示。

图9 土槽试验图Fig.9 Soil bin test diagram

实验开始前,将数据接收端口与电脑端相连,打开数据采集软件,进行数据采集。调整变频器的频率为23.71 Hz,挖掘铲实际转速为5.73 r/min。铲面在受到土槽内土壤的阻力下向后扭转,扭矩传感器将采集到的数值实时发送给显示屏与电脑,并通过电脑端将数据进行保存。

4.3 实验结果及分析

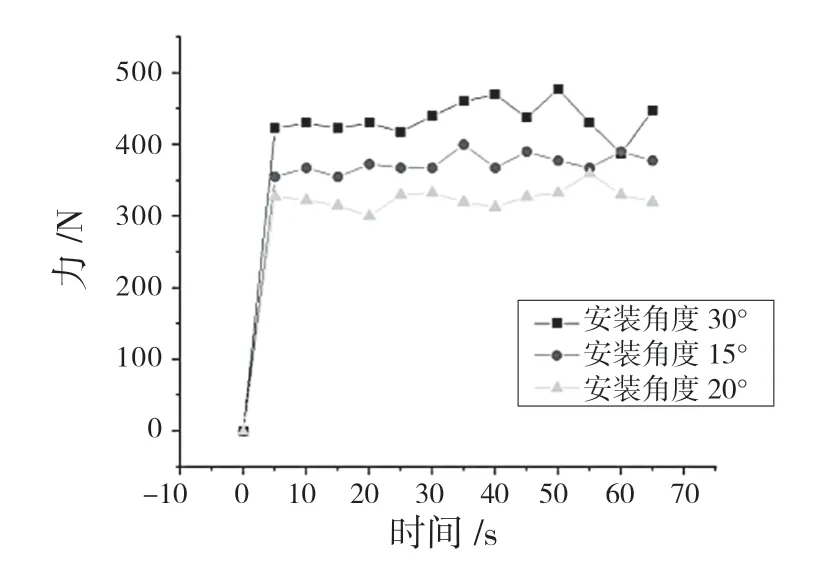

试验后采集实验数据,经过计算整理后导出。由于采集到的值为扭矩,将其转换为阻力整理,如图10 所示。通过对3 种不同角度的马铃薯挖掘铲在土槽内相同土壤环境下的实验可以发现,在安装角度为20°时受到的阻力最小,在显示屏与数据保存窗口按照预先设定显示存储,如图11 所示。

图10 不同安装角度受力图Fig.10 Force diagram of different installation angles

图11 实时测试曲线图Fig.11 Real-time test curve

将储存在上位机中的数据整理后每组实验保留13 组数据。由以上数据可以看出,安装角度从15°到20°的过程中,马铃薯挖掘铲受阻力减小;当安装角度达到30°时挖掘阻力又一次增加,比原先15°时所受到的阻力更大。类似研究中,李祥[18]根据实际情况,得到三角平面挖掘铲最佳的工作参数组合为铲面倾角20°;杨小平[19]等在4U1600 型集堆式马铃薯挖掘机设计与实验中为降低挖掘阻力安装角度为21°~25°;李辉[20]在小型分离轮式马铃薯挖掘机的设计、高海明[21]在4UM-600 型马铃薯挖掘机挖掘铲的设计中也得同样结论。综上所述,本次环形土槽得到的最终结论与理论计算和实际生产情况一致。

5 结论

通过预先设置与环形土槽实验结果的对比验证,可以得出本文所设计的小型环形土槽所测试系统是真实可靠的,通过扭矩传感器、STM32 单片机、显示屏和上位机组成的数据测试、显示与数据采集存储系统能够实时将测试情况进行反映与记录,使得该小型环形土槽人机交互与数据传输存储能力有了较大提升,能直观地反映出触土部件实时所受阻力情况,并及时记录,大大减轻了人员在实验时的负担。