坡度角对航空发动机内环状阶梯型密封件性能的影响*

2022-12-28李庆安王建彬徐慧敏杨剑飞姚金结

李庆安 王建彬 徐慧敏 杨 柳 杨剑飞 姚金结

(安徽工程大学机械工程学院 安徽芜湖 241000)

接触式机械密封凭借密封性能好、结构简单、制造成本相对低廉等优点而在航空航天发动机密封中应用广泛[1]。环状阶梯型密封件由于其独特的阶梯状结构形式,增加了密封的接触端面,密封效果好,是高温、高压、强腐蚀等极端工况下接触式机械密封的首选[2-6]。由于环状阶梯型密封件的阶梯面直接承受外部压力,故其环形侧面与轴向之间的夹角即坡度角对阶梯面接触面积和承载强度至关重要,影响阶梯面的应力分布,是密封件重要的结构参数。

近年来,针对密封件的结构设计与优化,国内外研究人员开展了有益的探索。程香平等[7]通过改变机械密封接触面之间的锥角,发现压力峰值随锥角的增大而增大,并得出了锥角Ф=0.8°~1.6°时液膜稳定性与密封可靠性达到最好。许静等人[8]研究了不同截面形状的密封环受力变形情况,结果表明相同载荷下,阶梯状截面密封件所产生的形变程度约为方形截面的4~5倍。张杰等人[9]通过研究不同结构形式密封环的变形规律,指出采用镶装式的石墨密封环结构能够显著增加整体密封的强度和刚度,同压力所产生的变形量是整体式结构的50%。张毅等人[10]通过分析在不同压力与温度下密封结构的变形情况,指出高温环境下密封件内部的密封介质能够帮助散热,从而造成密封件径向内侧与外侧的应力与形变大小低于中间部位。TIKHOMOROV等[11]模拟了金属密封件表面的接触情况,对密封介质的泄漏情况进行了预测。PAN等[12]的研究表明,密封结构粗糙表面之间接触系数的增加会降低整个结构的接触刚度和固有频率,并通过角频率得出频率谱-密度函数,经验证发现结论与实验结果相符。

综上所述,关于接触式机械密封的研究,目前更多体现在预测接触部分的接触情况或模拟外界环境变化对密封件所产生的泄漏问题[13-16],而有关坡度角对于密封件尤其是常用的环状阶梯型密封件性能影响研究相对较少。本文作者以航空发动机用的环状阶梯型密封件为例,利用仿真软件分析不同坡度角的密封件结构在受载情况的应力分布和形变趋势,探讨其对密封件使用寿命的影响规律,以期为环状阶梯型密封件的结构优化设计提供理论支持。

1 环状阶梯型密封件的模拟测试设置

1.1 环状阶梯型密封件的结构

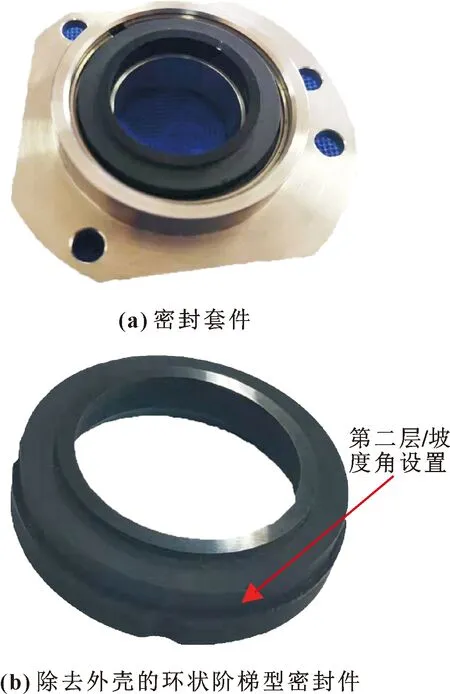

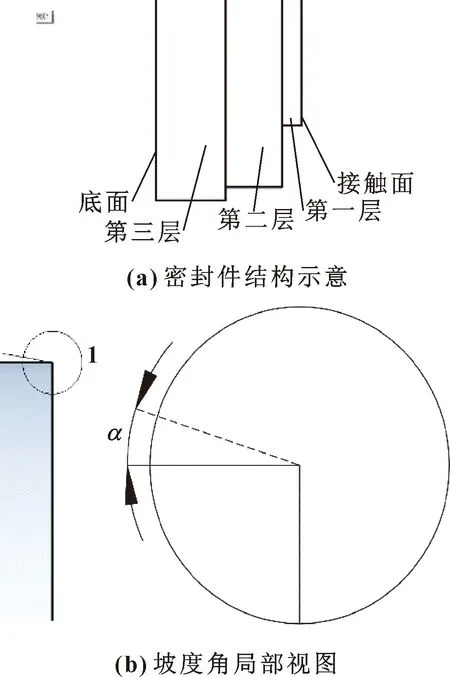

如图1(a)所示的密封套件是某种航空发动机内部密封结构的重要组成部分,外部被金属外壳包裹,内部则安装了环状阶梯型密封件,即文中的研究对象。环状阶梯型密封件的完整结构如图1(b)所示,由于其具有特殊的多层结构,为方便描述,从其底面到接触面按顺序将每一层分别命名为第三层、第二层和第一层,如图2(a)所示。

图1 密封件实体

在图2(a)中,环状阶梯型密封件的每个特征均具有不同的作用:底面与推环接触;下层的长度保证了密封件的轴向尺寸;第二层用以分担压力并满足发动机内部狭小空间的尺寸限制;第一层的接触面与密封件的动环端面紧密贴合,以达到密封并引导密封介质流动的目的。坡度角α的设定如图2(b)所示。

图2 密封件的分层及其坡度角示意

1.2 环状阶梯型密封件的模拟测试设置

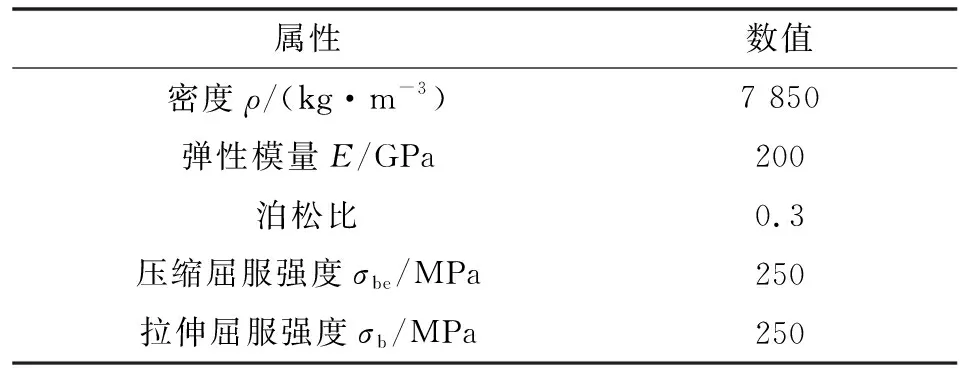

为了模拟环状阶梯型密封件在真实工况下的受载状态,在温度设置为22 ℃时,探讨坡度角对密封性能的影响规律。选用铸铁作为环状阶梯型密封件的材料,其力学性能指标如表1所示。为了保持模拟工况的一致性,具有不同坡度角的环状阶梯型密封件,其受载面均为接触面法向均布载荷。模拟受载的测试流程如图3所示。

表1 材料力学性能指标

图3 模拟受载的测试流程

首先测量真实密封环的外部结构获得密封环的三维形貌数据,其次将模型导入分析软件中,再次模拟模型的工作环境;对模型施加载荷,最后检验是否达成了载荷测试的目的。若达成目的,则记录下本次模拟测试的相关结果,若未达成目的则修改所需要的坡度角的大小并重新进行模拟测试,直到完成全部所需的模拟测试后对所有的数据进行分析整理,寻找规律。

2 受载状态下坡度角对环状阶梯型密封件性能的影响

环状阶梯型密封件在受载状态下的内部应力分布和变形是密封件使用性能的重要指标,直接影响其使用寿命。为了分析环状阶梯型密封件的重要结构参数坡度角对密封件性能和使用寿命的影响,以1°为间隔,分析相同载荷下坡度角分别为0°~10°时,环状阶梯型密封件的应力、形变规律以及使用寿命。

2.1 坡度角对应力的影响

图4所示为坡度角为0°时,环状阶梯型密封件受载后的应力分布云图。可知其应力分布大致沿密封环的圆心向外呈放射状,产生极限应力的位置是环状阶梯型密封件第二层与第一层内侧轮廓交界处,极限应力最大可达4.79 MPa,最小应力则为0.056 MPa。由于层界处与其接触的阶梯轴同样处于结构尺寸的突变位置,过于集中的应力与不同部位应力的急剧变化会使局部区域的应力值超过设计应力,易产生裂纹从而降低使用寿命[17]。

图4 坡度角为0°时密封件应力分布云图

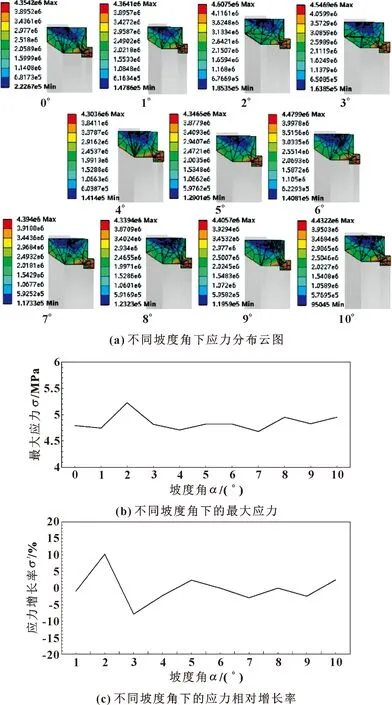

相同载荷下不同坡度角对应的应力分布云图如图5(a)所示。可知,随着坡度角的增加,环状阶梯型密封件的应力分布从密封环底面的外侧轮廓线到接触面的内侧轮廓线处逐渐增大,应力最为聚集的位置均为环状阶梯型密封件第二层与第一层内侧轮廓交界处;不同坡度角造成的应力分布总体大致相似,因此坡度角的变化并不会对应力分布造成明显的影响。

相同载荷下不同坡度角对应的最大应力如图5(b)所示。在外部条件相一致时,当坡度角分别为2°和7°时,其所对应的最大应力极值分别为5.230 4和4.68 MPa。产生这一结果的原因可能是由于在坡度角由0°增大至2°时坡度角较小,整体外形对于应力在内部的传递阻碍效果较强,导致应力产生堆积;在坡度角由2°增加至10°的过程中,结构的整体形状变化更符合应力的传递方向,使应力分散在结构内部,并在7°左右达到最优情况,且在随后的变化中最大应力的数值开始出现波动。

进一步分析,相同载荷下相邻坡度角对应最大应力的相对增长率如图5(c)所示。可知,随着坡度角的增加,其对应相邻坡度角间最大应力的相对增长率在2°~3°时存在较大波动,最后趋于稳定。这对应了最大应力的数值产生的波动,说明在坡度角的变化过程中,最大应力的数值变化程度维持在一定的范围内,平均相对变化率为-0.137%。

图5 不同坡度角下的最大应力及应力相对增长率比较

2.2 坡度角对形变的影响

图6所示为坡度角为0°时,环状阶梯型密封件受载后的形变分布云图。可知与应力分布类似,形变分布同样大致沿密封环的圆心向外呈放射状。形变最大的位置是环状阶梯型密封件接触面内侧轮廓,形变最大可达4.56 μm,底面附近几乎未产生形变。由于结构的第一层截面直径相对较小,轴向长度较短,在较大的应力作用下,极易使此处结构形状产生变化,影响密封件与轴的配合间隙[18-19],从而产生泄漏。

图6 坡度角为0°时密封件形变分布云图

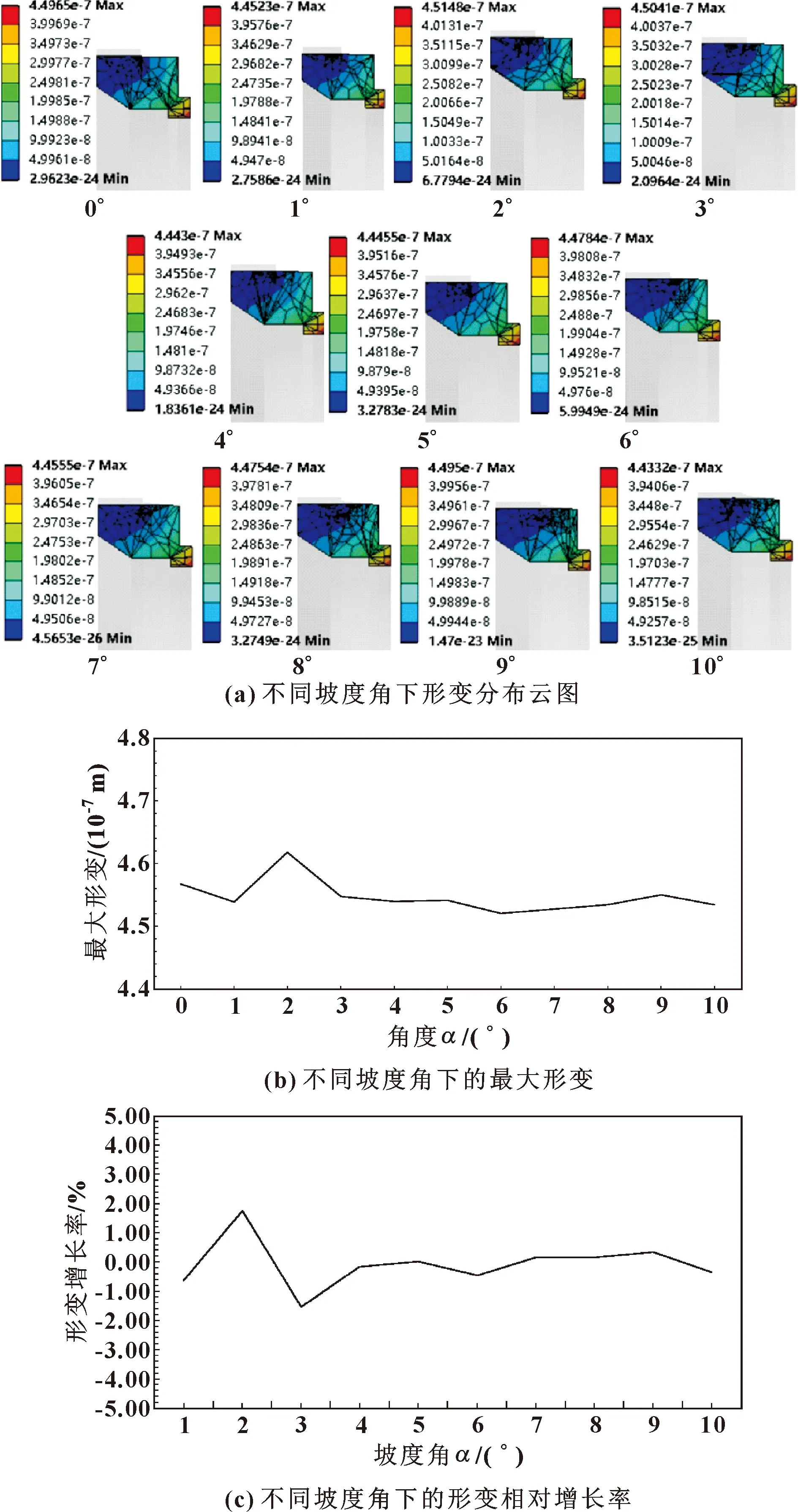

相同载荷下不同坡度角对应的形变分布云图如图7(a)所示。可知,与应力分布不同,随着坡度角的增加,环状阶梯型密封件的形变程度从密封环底面的外侧轮廓线到接触面的内侧逐渐增大,形变最大的位置则均是环状阶梯型密封件接触面内侧轮廓;不同坡度角下的形变分布大致相似,因此坡度角的变化也同样不会对形变分布造成明显的影响。

相同载荷下不同坡度角对应的最大形变如图7(b)所示。在外部条件相一致时,当坡度角为2°时所产生的最大形变为4.617 9 μm;在7°时所对应的最大形变为4.520 4 μm。最大形变在角度α达到2°之前总体的数值较大,并在2°左右达到最大值,这一变化趋势可能是由于在坡度角由0°增大至2°时坡度角较小,沿轴向的压力对变形程度的影响较大。当坡度角由2°增加至10°的过程中,最大形变的数值整体处于较低水平,变化较为不明显且数值出现了小范围的波动。这可能是因为该阶段的密封件结构对变形的抵抗更加明显,使形变程度减弱。

相同载荷下不同坡度角对应的最大形变相对增长率如图7(c)所示。可知,随着坡度角的增大,对应的最大形变相对增长率逐渐在0刻度附近小幅度波动,这说明最大形变的变化程度逐渐稳定。

同时,对比图5(b)和图7(b)可知,随着坡度角的增加,其对应最大应力与最大形变的变化趋势基本相似。由公式(1)可计算两者之间的皮尔逊相关系数ρX,Y的值为0.724 983 8,以此判断最大应力与最大形变数值强相关。

(1)

式中:ρX,Y为皮尔逊相关系数;X为不同坡度角

下密封件的最大应力,MPa;Y为不同坡度角下密封件的最大形变,μm。

图7 不同坡度角下的最大形变及形变相对增长率比较

2.3 坡度角对寿命的影响

将密封件可以承受载荷作用的次数定义为寿命,则最小寿命即为密封件的使用寿命。图8(a)所示为坡度角为0°时,环状阶梯型密封件受载后的寿命分布云图。结果显示,其寿命分布大致沿密封环的圆心向外呈放射状,出现最小寿命的位置在环状阶梯型密封件第二层与第一层交界处内侧轮廓,仅为1.7×1012次,而底面、第三层与第二层的外侧表面的寿命较大。当坡度角改变时,所得到的寿命分布云图与图8(a)相似。这与上述对应力与形变分布情况的分析结果相符。

图8 坡度角为0°时寿命分布云图及不同坡度角

在外部条件相一致时,不同坡度角对应的使用寿命如图8(b)所示。在坡度角为4°左右时,使用寿命最多达到2.118×1012次;在坡度角继续从4°增大至10°的过程中,使用寿命出现明显但较为稳定的波动,并在坡度角为8°时出现最小使用寿命,为1.302×1012次。

与应力和形变的变化趋势相似,使用寿命的变化随着坡度角的增加总体呈现先增大再出现波动的趋势。导致这种情况的原因可能是由于当坡度角由0°增大至4°时,在图5(b)中较大压力和图7(b)中较大形变的综合作用下使寿命维持在相对较小的状态;而随着坡度角的增大,压力与形变的数值相对较小,并在4°左右达到最大使用寿命2.118×1012次;在坡度角由4°增加至10°的过程中,环状阶梯型密封件的应力与形变开始发生波动,令密封件的使用寿命也随之产生波动,并在坡度角为8°时出现最小使用寿命,仅为最大使用寿命的65%;尽管使用寿命在7°与10°左右较大,但也仅为最大使用寿命的80%与85%。由此可见应力与变形所产生的双重作用对使用寿命有重大影响。

相同载荷下不同坡度角对应的使用寿命相对增长率如图8(c)所示。可知,随着坡度角的增大,对应的使用寿命相对增长率在±20%刻度附近大幅度波动,这说明使用寿命在不同坡度角下产生较为明显但稳定的变化情况,平均相对增长率为1.372%。

为了验证文中结论的可靠性与有效性,将结果与多位学者所发表的相似文献进行对比。通过对比于立群[20]的研究发现,在阶梯轴截面的过渡区域应力系数集中,疲劳寿命下降,这一结论与图5(a)、图8(a)所示的结果相符。而阳鑫等人[21]的研究同样说明,将阶梯轴截面过渡区域更改为锥形能够有效降低内部的应力,与文中在环状阶梯型密封件上设置坡度角的作用类似。这些研究成果都说明坡度角对于环状阶梯型密封件的结构性能具有一定程度的提升,从而间接提高密封件的密封性能。

3 结论

(1)在环状阶梯型密封件的工作过程中,坡度角α的大小对于环状阶梯型密封件的内部应力与形变程度均有不同程度的影响,应力分布与形变分布相似度极高,且相对增长率均先出现最大值再呈现稳定波动趋势,经计算后发现应力与形变两者强相关。

(2)环状阶梯型密封件在受到外部载荷的过程中,整体产生最大形变与最大应力的位置均为阶梯状结构的第一层内部附近。相同载荷下,环状阶梯型密封件所受的应力与产生的形变随后出现振幅相近的波动。使用寿命受到应力与形变的耦合作用,其变化规律也随坡度角的增加呈现出类似趋势,但出现极值后的振幅较前两者更大。

(3)在环状阶梯型密封件的设计过程中,优化外侧环状表面与轴向之间的坡度角能够一定程度上降低密封件产生的应力,减小整体发生的形变,从而间接延长密封件的使用寿命。