换热器芯体钎焊自动上下料系统的设计

2022-12-28叶文德

叶文德 张 博

上海电气集团自动化工程有限公司 上海 200233

1 研究背景

换热器的芯体由十几个散热翅片与隔板叠加后再进行钎焊而形成。为提高钎焊产能,通常先将散热翅片与隔板叠加组装,再用特制工装进行固定,形成带工装的芯体。然后将这些带工装的芯体摆放在钎焊炉架中批量运输到钎焊炉中进行钎焊,完成钎焊后再运出钎焊炉。上料工位负责将待焊的带工装的芯体批量摆放到钎焊炉架中,下料工位负责将钎焊炉架内已焊好的芯体清空。目前多采用人工进行上下料,根据产能要求,每个生产循环内操作工需要摆放数百个芯体,劳动强度较高,钎焊炉架余温较高,且存在粉尘,环境比较恶劣,容易对操作工造成灼伤或导致职业病。另一方面,还存在人为摆放不到位等误操作,容易导致钎焊缺陷。为提高钎焊质量和产能,减少对人的依赖,笔者设计了换热器芯体钎焊自动上下料系统,完成对整个芯体钎焊作业生产线各功能单元节拍的评估,研究机器视觉定位,设计机器人抓具,并用机器人代替人工来完成钎焊上下料。

2 自动上下料系统构成

自动上下料系统主要包括带工装的芯体、钎焊炉架、循环输送链、机器人、机器人抓具、三维工业相机系统和上下料输送辊道等。

(1) 带工装的芯体。带工装的芯体指芯体组装了钎焊工装后的组合体,钎焊工装是为固定芯体钎焊前的散热翅片与隔板叠加组件而设计的,设计要求有三点:① 使组装的散热翅片与隔板形成一个整体,方便运输;② 工装本身方便组装和拆卸;③ 工装不能与需要钎焊的翅片或隔板有接触。带工装的芯体如图1所示,单个芯体总质量约为5 kg。

▲图1 带工装的芯体

(2) 钎焊炉架及循环输送链。一个钎焊炉架有三列七层共计21个盛放单元格,每一个单元格可以放两排带工装的芯体,每排放八个,一个钎焊炉架可以盛放336个芯体。单个钎焊炉架的主体尺寸为2 620 mm×3 960 mm×400 mm,如图2所示。

▲图2 单个钎焊炉架

循环输送链负责从上料工位将摆放芯体的钎焊炉架输送至钎焊炉,完成钎焊后,再将钎焊炉架输送至下料工位进行自动下料。下料完成后,将钎焊炉架输送至上料工位。一条循环输送链根据产能,可以同时输送多个钎焊炉架。

(3) 机器人。两套机器人系统一套用于上料,一套用于下料。每套机器人系统包括一套外部轴和一套机器人抓具。外部轴主要用于增大机器人的运动范围,使其充分覆盖钎焊炉架每个盛放单元格的取料和放料。机器人抓具用于在上下料时对芯体的搬运。

(4) 上下料输送辊道。两套上下料输送辊道一套用于上料,一套用于下料。上料输送辊道负责将待焊的芯体输送至指定上料点,用定位工装完成对芯体的定位。下料输送辊道负责配合机器人从钎焊炉架内搬运过来已焊好的芯体,输送至指定的工装拆解点,拆解好的工装再运回组装线进行重复使用。

(5) 三维工业相机系统。两套三维工业相机系统一套用于上料,一套用于下料,分别安装在上下料机器人抓具上。上料工位三维工业相机系统主要用于对钎焊炉架放置位置的拍摄,并计算出精确的放置位置,协助机器人完成芯体在钎焊炉架内的放置。下料工位三维工业相机系统主要用于对钎焊炉架内芯体位置的拍摄,并计算出精确的抓取位置,协助机器人完成对钎焊炉架内芯体的抓取。

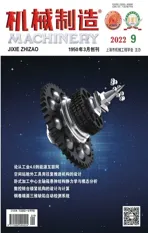

(6) 人机界面。应用人机界面对整个系统的运行状态进行监控。采用可编程序控制器,使用工业总线实现实时和非实时数据传输,具有高度可靠性和可维护性。安全设备采用门开关,作为机器人工作区域的安全防护,可做到人机隔离,确保系统在自动运行中人员的安全。控制系统如图3所示。

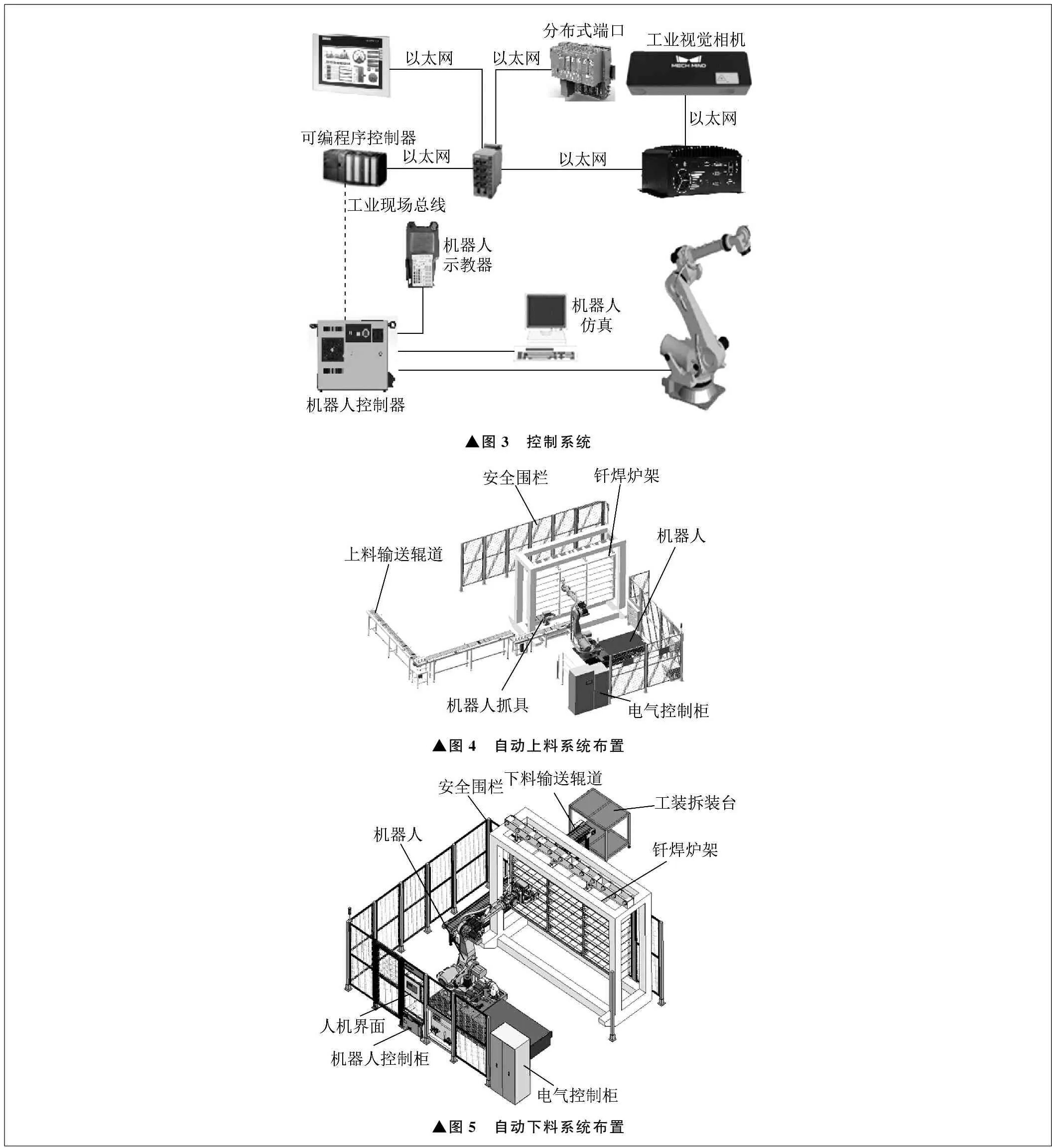

▲图3 控制系统▲图4 自动上料系统布置▲图5 自动下料系统布置

自动上下料系统的布置如图4和图5所示。设备运行时,两台机器人分别与上下料输送辊道、钎焊炉架及输送链联动,完成在批量钎焊过程中的自动上下料。

3 机器人工作流程

机器人利用高清晰三维视觉系统摄像头来获取钎焊炉架的精准放置位置或抓取位置。配置机器人抓具的机器人与控制器进行通信,得到芯体放置或抓取的具体位置参数后,移动至位置上方,完成芯体的放置或抓取。此套系统的关键在于对芯体放置或抓取位置的精确定位,以及抓取芯体的成功率。自动上下料系统工作流程如图6、图7所示。

▲图6 自动上料系统工作流程▲图7 自动下料系统工作流程

4 钎焊炉架定位

钎焊炉架整体外形尺寸较大,在钎焊过程中,钎焊炉架会存在不同程度的变形。在上料过程中,对每个放置位置特征点采用三维工业相机进行拍摄,通过计算得出放置位置特征点的偏移值,根据偏移值得出放置的位置补偿,对芯体最终的放置位置进行修正,从而减少上料过程中的碰撞,有效提高上料系统的稳定性。在下料过程中,除了钎焊炉架自身的变形外,钎焊工装在炉架内还会产生窜动,对此也需要采用三维工业相机进行拍摄,通过计算得出取料位置特征点的偏移值和每个芯体的窜动量,根据偏移值和窜动量计算出取料的位置补偿,对芯体最终的抓取位置进行修正。对于某些窜动量过大的芯体,通过计算得出窜动量是否超出允许量。如果超出允许量,那么需要报警,提示人工干预,排除异常,有效提高下料系统的稳定性。

5 节拍平衡

自动上下料系统与上下游组装线和钎焊炉构成完整的芯体钎焊回路。为提高整个钎焊回路的生产效率,自动上下料系统通过机器人仿真软件进行仿真,得出机器人每次需要放置或抓取四个芯体,可以达到系统节拍平衡。

单条组装线的输出节拍为每个15 s,则两条组装线输出芯体节拍为每个7.5 s。

自动上下料系统完成一次上下料时间为30 s,因此每次需要同时上下料四个芯体。

上下料输送辊道单元通过挡隔料装置完成每次给上料点派发四个芯体,派发节拍为每四个30 s,从而达到与机器人、组装线之间的节拍平衡。

6 机器人抓具

机器人抓具如图8所示,可以实现同时抓取四个芯体。考虑到抓具需要伸到钎焊炉架内摆放芯体,且抓具退出空间有限,采用四连杆机构。四连杆机构由一个气缸驱动开合,将连杆的机械死点作为抓具的闭合位置,这样在机器人抓取和搬运过程中,即使驱动气缸发生意外,抓具也能保证在闭合位置,提高系统的安全性和可靠性。

▲图8 机器人抓具

7 结束语

随着新能源产业在我国蓬勃发展,产业内各细分子行业对生产各环节的自动化要求越来越高。对此,工业机器人具有重复定位精确、可靠性强、生产柔性化、自动化程度高等无可比拟的优势。笔者设计的换热器芯体钎焊自动上下料系统具有生产可靠、效率高、操作方便、环节可控等显著特点,与人工相比,能够完美匹配整个钎焊系统的工艺节拍和产能,提高生产效率和产品品质,提升企业的自动化生产水平,在降低企业劳动力成本的同时提高产品的市场竞争力。