VOD炉精炼00Crl8Nil0N碳终点命中率研究及应用

2022-12-26孙云鹏王福海

孙云鹏,王福海

(攀枝花攀钢集团设计研究院有限公司,四川省攀枝花 617023)

前言

攀长特炼钢总厂二作业区现有1 台40 t VOD炉,真空系统为蒸汽喷射泵,抽气能力为260 kg/h(≤67 Pa),通过抽真空降低精炼过程中Pco/Pθ分压来实现“去碳保铬”,主要用于精炼超低碳不锈钢。但是VOD 炉冶金效果较差,主要表现在精炼作业周期较长,碳终点命中率较低,金属Cr 过氧化严重,导致VOD 炉精炼工序生产成本较高,由此,本文以00Crl8Nil0N 超低碳不锈钢为例,对该钢种进行热力学、动力学原理分析,根据分析查找脱碳命中率低缺陷根源,提出相应解决措施。

1 钢种产品标准及技术难点

00Crl8Nil0N 是一种奥氏体不锈钢,化学成分如表1 所示。具有优良的硬化与耐腐蚀性能,是攀长特首次研发的新钢种,生产工艺:EAF→VOD→浇注电极棒→电渣炉→电锤开坯→轧机。主要用于生产军工小规格(如ϕ15 mm×1.1)冷硬态不锈钢管。该钢种与传统高碳级奥氏体不锈钢相比较,在特定工况温度范围内,不会沿晶界析出CrxC6碳化物,即不存在传统高碳级奥氏体不锈钢晶间腐蚀等问题[1-2],虽然由于晶体间隙C 原子的减少弱化了固溶强化效果,但是在钢中补充了适量N,可以保证钢种的强度。

表1 00Crl8Nil0N钢种化学成分要求一览表 %

1.1 钢种产品标准

1.2 技术难点

(1)采用 VOD 炉精炼 00Crl8Nil0N 超低碳不锈钢,钢中[Cr]、[Ni]能够降低钢水中[C]活度;

(2)钢种产品标准要求熔炼成分C≤0.03%,考虑到现有一次碳终点命中率较低(~56%),还原期添加造渣料、Cr合金等增碳导致终点碳超标。

2 碳终点命中率影响因素分析

2.1 去碳保铬热力学基础

去碳保铬热力学反应式[3]:

该反应在标准状态下的吉布斯自由能变化值:

该反应在非标准状态下的吉布斯自由能变化值:

式中:T——精炼温度;

αCr——钢水中[Cr]的活度;

Pco——CO的分压;

Pθ——标准大气压;

αc——钢水中[C]的活度;

αCr3O4——渣中(Cr3C4)的活度,处于饱和状态,所以αCr3O4=1。

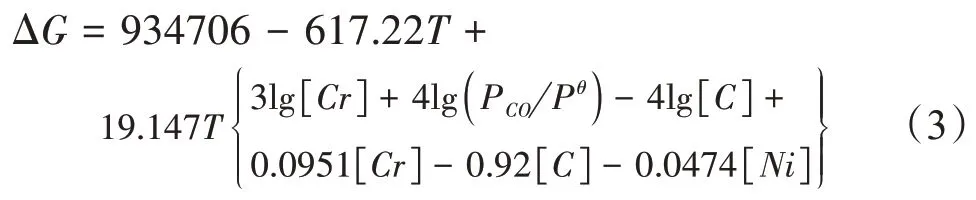

根据计算,最终得出ΔG的表达式:

从最终吉布斯自由能反应式③可以看出,当ΔG=0 时的反应温度成为碳、铬临界转变温度,只有当VOD 炉精炼作业过程中温度始终高于临界转变温度,才能实现“去碳保铬”的冶金效果。因此,温度越高,ΔG越低,反应越向右进行,钢水终点碳含量越低。从热力学角度分析来看,影响碳终点含量因素有:入炉温度、CO 分压、钢水成分及传质、临界碳含量。

2.2 精炼00Crl8Nil0N工艺对终点碳影响因素

2.2.1 入炉温度

当[Cr]、Pco一定的条件下,入炉温度越高,精炼终点碳含量越低,而且,温度提高后,钢液流动性变好,有利于脱碳反应的传质过程,使脱碳速率增加,表2列出了入炉温度对终点碳含量的影响。

表2 入炉温度与终点碳含量的关系

由表2中可以看出:入炉温度越高,终点碳含量越低,但是同时对钢包耐材的侵蚀越严重,因此,综合考虑,入炉温度应控制在1 550~1 570 ℃。

2.2.2 CO分压(真空度)

CO主要来自于碳氧反应,

VOD 吹氧脱碳作业过程中的碳氧反应冶金的热力学规律[4],[C]+[O]=CO↑

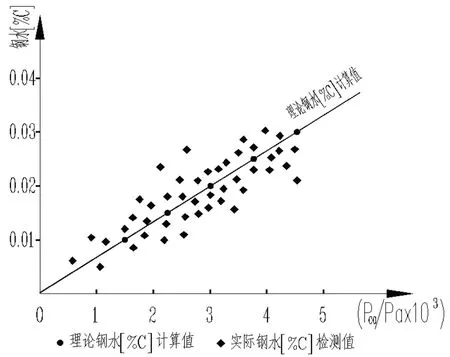

根据理论计算,同时结合生产实际,钢水中[%C]理论值与实际检测值详见图1。

图1 钢水中[%C]理论值与实际检测值关系图

考虑到大量的[Ni]、[Cr]会降低钢液中[C]、[O]活度,暂按照1873K 时的相互作用系数来计算[C]、[O]活度系数。

K——钢液碳氧反应的平衡系数;

Pco——真空中CO的分压;

T——钢液绝对温度/K;

fc、fo——钢液中[C]、[O]的活度系数。

在实际生产过程中,VOD 炉降低CO 分压主要是通过真空泵来实现,生产实践表明:开吹氧时的真空度和吹氧时过程真空度要求存在差异,主要体现在脱碳滞后时间,虽然对碳终点含量影响程度并不明显,但是可以合理控制好Cr 金属的过氧化现象,同时在真空作业过程中不能过分要求过高的真空度,以防止脱碳过程中发生喷溅事故。

2.2.3 钢水成分

在熔池钢渣界面反应区域内,钢水中[Si]、[Cr]、[Mn]、[Fe]元素含量对终点碳含量影响较为明显,具体反应及平衡常数[5]如下:

考虑到[Si]、[Cr]、[Mn]、[Fe]元素生成的氧化物均为液态或固态,因此,上述氧化物氧化物活度为1。并假设它们的传质系数相同,再充分考虑质量平衡和热平衡的基础上,吹氧过程中各元素的氧化过程达到动态平衡,根据各元素ΔG之比来分配溶解在钢液中自由氧,吹氧过程中各元素所需理论耗氧量就可以计算出来,对于本文中研究超低碳不锈钢种00Crl8Nil0N 和[Mn]≤2.0%而言,吹氧初期[Mn]氧化量占吹氧初期含量40%左右,一般情况下消耗的氧气约占供氧总量≤5%,因此,对于实际生产作业中影响终点碳含量的因素只需要考虑[C]、[Si]、[Cr]三种元素即可,同时根据各种元素氧化分布情况,计算出消耗氧气量,再根据实际生产数据加以修正,即可以提高VOD 炉冶炼超低碳不锈钢00Crl8Nil0N的碳终点命中率。

2.2.4 临界碳含量

实际生产过程中终点碳含量与临界碳含量相辅相承,在吹氧过程中脱碳过程主要分为2个过程:

高碳区:[C]+[O]=CO

低碳区:MxOy+Y[C]=X[M]+Y CO

在高碳区,碳的直接氧化和间接氧化是同时进行的,此时脱碳反应的限制性环节是氧气流量,提高单位时间内氧气流量可以提高脱碳速率。低碳区脱碳反应的限制性环节是[C]在钢液中的传质,此时,需要加强底部吹氩,促进钢渣界面反应,生产实践证明,强化底部吹氩可以明显降低钢液终点碳含量。

3 生产实践

钢包入罐迅速,及时测温、取样、垫包沿镁砂,并根据入罐钢水成分调整氧气、氩气流量,同时根据钢包自由净空高度及渣层厚度调整氧枪高度(正常情况下氧枪标高为±1 m),真空罐车开至VOD 炉冶炼工位盖好真空罐盖,关闭V2 打开V1 真空阀抽真空,启动EC+6a+6b 真空泵,当罐内真空度降低至22 kPa 时,启动氧枪开始吹氧,氧气进口压力≥9Mpa,预吹氧流量控制在330~350 m3/h,根据入罐[Si](≤0.3%)、温度(1 550~1 570 ℃)控制吹氧时间,约3 min;氧枪切换为主吹模式:氧流量控制在550~600 m3/h,当主吹耗氧量大于理论氧气量65%时,同时废气温度反应趋于平稳时启动4a+4b 真空泵,当氧电势E出现拐点并开始下降,同时废气温度也开始下降时,逐步调整氩气、氧气流量进行深吹,将停吹后破空后收起氧枪、取样、测温后进行真空碳脱氧,当真空抽到极限时,提高氩气强度,氩气流量控制在40~60 L/min,根据废气温度变化判断炉内CO 反应强度实时启动3、2、1 级真空泵组进行真空碳脱氧,作业时间20~25 min,经过实践,碳终点命中率维持在93% 以上,终点碳含量控制0.015%~0.025%。

4 结论

(1)为提高终点碳命中率,在实际操作过程中,一般要求:入罐温度1 550~1 570 ℃,钢水成分中[Si]≤0.3%,[C]≤0.5%~0.6%;

(2)精炼作业过程中和反应终点时的真空度指标对碳终点命中率影响较小,但是对脱碳速度和金属Cr收得率存在较大影响;影响碳终点碳主要因素是精炼过程中的极限真空度和底吹氩气的搅拌强度;

(3)在实际生产作业过程中,根据氧电势检测实时数据以及废气温度变化来较为准确的判定反应终点,但考虑到VOD 炉高温烟气长期热辐射作用,氧电势仪等检测仪表若后期维护未及时到位,可能会与实际出现偏差;

从热力学、动力学原理分析VOD 炉精炼00Crl8Nil0N 超低碳不锈钢脱碳命中率的影响因素,对于采用“两步法”即EAF→VOD 生产超低碳不锈钢的特殊钢厂而言,对于提高脱碳命中率作业过程具有较好的推广应用价值。