基于机器视觉的衔铁组件质量检测系统设计

2022-12-26石磊,刘超

石 磊,刘 超

(1.重庆工程学院软件学院,重庆 400056;2.贵州航天电器股份有限公司,贵州贵阳 550009)

0 引言

电磁继电器工作原理是通过电、磁的作用使衔铁相对轴转动,实现触点的开闭,起着自动调节、安全保护、转换电路的作用,在工控自动化、航空航天等领域广泛使用[1-2]。电磁继电器的衔铁组件是将衔铁和小轴进行激光点焊连接而成。衔铁、小轴加工精度及装配精度直接影响继电器的工作质量。精密小轴加工过程因车床夹具的制造误差和定位误差影响,其尺寸公差难以保证,此外,组件装配过程中因定位原因也容易造成装配合格率低。因此,在该环节通过视觉检测技术实现关键尺寸的测量,剔除不合格工件,对于保障后续高质量装配具有重要的现实意义[3]。

传统品质管控以人工采用卡尺测量的方式为主,该方式精度低、一致性差[4]。机器视觉就是用机器代替人眼来做测量和判断[5],通过对采集的被测目标图像进行图像处理,提取面积、轮廓、直线等特征进行面积、位置、尺寸等目标的运算。依据预设的允许度和其他条件进行合格性判断,进而实现待测目标的品质管控[6]。基于视觉技术的质量检测、缺陷识别、尺寸测量等已在工业、农业、航空航天等领域广泛应用。张喜民等[7]采用Hough空间投票权重策略设计了小尺寸不规则零件视觉检测系统,实现了手机尾插件精密测量。文献[8]基于MFC平台和Halcon设计了柔性电路板缺陷检测系统,视觉检测准确率取得较好效果。文献[9]基于LabVIEW平台开发了继电器关键零部件视觉测量系统,实现了继电器几何参数的快速、可靠检测。

针对衔铁组件品质管控中精度与自动化的实际需求,提出基于机器视觉的衔铁组件品质检测系统。该系统设计2套CCD视觉系统从不同角度对衔铁组件的不同位置进行拍照,以快速获取不同区域图像。为解决零件厚度测量待测区域远超景深范围的问题,在夹爪上设计参考块进行间接测量。采用不同批次工件测试系统,实验结果验证了系统的有效性,满足工程应用需求。

1 系统总体设计

图1为衔铁组件的示意图。衔铁组件是由衔铁与小轴零件通过激光点焊装配而成。该零部件是电磁继电器磁路部分重要零部件,其中凸台尺寸A和厚度尺寸B是该零部件品质管控过程中重点关注参数,尺寸超差将影响继电器装配质量,严重情况下会降低产品性能并减少使用寿命。因此,设计基于机器视觉的品质检测系统对于保障产品的稳定性至关重要。

图1 衔铁组件示意图

在视觉检测技术的基础上,结合现场实际需求,以衔铁组件为研究对象,确定了基于机器视觉的衔铁组件品质检测系统的总体方案,软、硬件系统设计如下:

视觉检测方案。首先进行了图像的预处理,包括图像滤波、图像分割和边缘检测,在此基础上提取待测目标特征,根据几何关系测量出A、B参数。在控制系统硬件方面,设计了以图像处理工控机为上位机、PLC逻辑控制器为下位机的主从式二级控制方式,控制系统结构如图2所示。系统的动力源主要为伺服电机和气动夹爪,在此基础上完成了衔铁组件品质检测电气系统的设计、制作与安装。根据所选硬件特点进行了软件部分的设计,通讯模块负责整个系统之间的控制与逻辑信息交互,包括工控机与PLC控制器、工控机与工业相机、PLC控制器与伺服系统;图像处理模块负责接收工业相机拍摄的图像,并对图像内容进行识别与检测,检测结果信息反馈给PLC控制系统实现零部件的品质管控。

图2 控制系统结构

设计系统主要由2套视觉系统、图像处理系统、PLC控制系统组成。工件尺寸约20 mm×10 mm×1.8 mm,待测尺寸A、B约0.2 mm和1.8 mm。根据实际情况,视觉系统视野设计为8 mm×6 mm,尺寸检测精度要求为0.02 mm。选择500万像素面阵相机、镜头选择1X的远心镜头、50 mm×50 mm的平行背光源作为照明系统,实际分辨率为0.003 4 mm/Pixel,视野8.4 mm×7 mm,满足实际测量需求。系统流程如图3所示。

图3 品质检测系统流程

图3为系统正常工作时的测量流程图。首先PLC控制气动夹爪夹取工件到拍照位后,控制光源补光,同时触发相机进行拍照,图像处理系统获取工件图像后,对图像进行ROI定位、图像增强、图像分割等预处理后,进一步提取待测目标特征及边缘检测,获取图像边缘点的坐标值,再通过最小二乘法拟合曲线等操作获得边缘的函数信息,从而计算出对应的尺寸数据,最后进行品质管控以及测量结果显示与存储。

2 视觉算法实现

2.1 ROI定位

因工件一致性存在差异或夹爪夹持位置的不完全重合,导致工件成像后在图像的位置存在变化,通常在固定ROI区域内进行轮廓提取、边缘检测等图像处理函数易失效而造成系统不稳定。因此,设计动态的ROI区域有利于保证系统可靠测量[10]。工件图像如图4所示,图4(b)中,通过采取搜索直边的方法确定竖直参考线C1与水平参考线C2,通过C1与C2确定特征定位点P,以P为基准建立相对坐标系,在此基础上确定矩形ROI1和ROI2,ROI1与ROI2将随P点的变化而变化,有利于系统稳定可靠测量。

图4 工件图像

2.2 凸台边缘检测算法

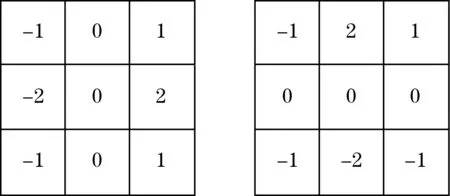

测量凸台尺寸首先需要获取边缘点的位置信息,边缘检测是实现图像分割、特征提取和图像理解的基础。常见的边缘检测算子有Roberts算子、Sobel算子、Prewitt算子、Laplace算子、Canny算子[11]等,其中,Canny算法检测结果包含了图像更多边缘信息,能够取得更好的检测效果。该算法包括4个步骤:采用高斯滤波器实现低通滤波平滑图像;计算图像的梯度和梯度方向;对梯度幅值进行非极大值抑制保留局部梯度变化最大的点;双阈值筛选边缘。Canny算法中采用Sobel卷积核计算梯度,如图5所示。

图5 Sobel卷积核

工件装配过程中存在微尘,通过在传统Canny算法最后一步中增加单边接触非闭合弱边缘剔除法以避免部分毛刺或微尘带来的边缘检测干扰。即通过局部高、低阈值判定强、弱边缘点,分别采用1与0.5标记[12]:

(1)

式中:M′(x,y)为边缘候选点的梯度赋值;H(x,y)、L(x,y)为当前像素点的局部高、低阈值;E(x,y)为边缘检测结果图像。

单边接触非闭合弱边缘剔除描述如下[12]:

(2)

2.3 工件厚度测量

厚度尺寸B也是该工件的关键参数,常规的卡尺测量一致性较差。因小轴和衔铁的待测边未在同一焦点上,且二者实际物理测量位置相差10 mm左右,远超过1X远心镜头的景深。通过微调视觉系统至小轴待测边轮廓清晰后,衔铁待测边边缘轮廓十分模糊,工件侧面采集的图像如图6所示。图6所示的图像通过图像预处理很难提取出准确的衔铁待测边轮廓,不满足精度要求较高的工件厚度尺寸测量需求。

图6 工件侧面图像

基于上述分析,设计采用一种间接测量法以实现厚度的准确测量,在夹持工件的夹爪上,沿着零件小轴轴线方向布置无倒角的2个参考块。由于上、下参考块与小轴在一个截面上,视觉系统将焦点调节到该截面上就能获得参考块轮廓清晰的图像。厚度测量原理如图7所示。

图7 厚度测量原理示意图

假设未夹持工件时,夹爪开口宽度为T0,参考块的开度为L0。夹持工件后,夹持位和参考块处都会同步张开且张开的量相同,假设夹爪开口宽度为T1,参考块的开度为L1,则T1为待测工件的厚度。按式(3)进行计算:

T1=T0+(L1-L0)

(3)

T0和L0通过对图7进行图像处理可以计算获得。当夹持工件后,通过图像处理即获得L1值,最终通过式(3)间接测量得到工件厚度尺寸。

3 实验测试

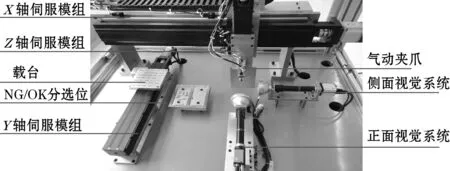

基于机器视觉的衔铁组件品质检测系统实物图如图8所示,主要由互成90°的2套视觉系统、X轴伺服模组、Y轴伺服模组、Z轴伺服模组、气动夹爪、载台、NG/OK分选位构成,其中气动夹爪固定在Z轴伺服模组上,用于抓取与分选工件。首先,PLC控制气动夹爪沿X轴伺服模组从载台顺序抓取工件至正面视觉系统成像,用于参数A的测量,然后移动到侧面视觉系统的焦距位,用于工件的侧面成像及参数B测量。根据参数A、B的检测结果进行工件的合格性判断,并实现NG与OK分选。

图8 系统实物图

品质检测系统包括了PLC逻辑控制与伺服控制、相机标定、图像采集、图像预处理、边缘检测、边缘拟合、尺寸检测、测量结果的保存与输出。为了验证系统的有效性,选取不同批次的50个工件进行实验测试,设计的检测系统试验结果显示品质管控准确率达100%。将其与基恩士图像尺寸测量仪的结果进行对比,误差不超过5 μm,满足工程实际测试需求,工件实际测量效果如图9所示。

图9 工件参数A、B测试效果

4 结束语

针对工件人工测量存在精度低、一致性差的问题,设计一种基于机器视觉的工件品质检测系统。采用视觉系统对工件的不同位置进行成像并进行相应尺寸参数的非接触式测量。通过特征定位点建立相对坐标系,ROI区域将随该特征点变化而改变,从而适应工件一致性存在差异或夹爪夹持位置不完全重合导致工件成像的变化。采用Canny算法解决粉尘给边缘检测造成的干扰。最后,通过夹爪上布置参考块检测测量工件厚度以解决景深不足的问题。仿真实验显示设计的品质检测系统能够100%的剔除不合格品,且有较高的尺寸测量精度,验证了系统的有效性。