飞行姿态控制系统半物理仿真平台开发

2022-12-26崔旭升

宋 科,崔旭升

(1.西安航空学院 电子工程学院,西安 710077; 2.亚龙智能装备集团股份有限公司,浙江 温州 325100)

0 引言

飞行姿态控制系统作为飞机姿态控制的重要组成部分,主要包括了液压油油箱、液压马达、控制阀门、作动筒及管道、溢流阀、限位开关等辅助装置。工作时,油箱中的油加压后输送到液压作动筒,实现升降舵、襟翼、方向舵等主要操纵面的作动。因此,其调节性能对飞机的飞行控制性能具有重要影响[1-2]。国内外针对液压作动系统的仿真研究常用方法包括数值计算方法、地面实验方法以及半物理仿真方法。文献[3]利用以某大型液压挖掘机作为研究对象,基于ADAMS软件的液压挖掘机动力学仿真分析。为进一步提高仿真的精度,通过AMEsim软件对包括液压支架、车载式双臂绿篱机回转机构液压系统、破拆机器人平衡阀及臂的液压装置进行建模及仿真研究,获得系统的静态、动态特性进行分析,为设备液压系统设计提高提供了理论参考和技术途径[4-6]。与数值建模方法简单易实现相比,地面实物实验平台方法通常需要搭建液压系统工作台、控制台、电源、电路和监控软件,仅适用于特定的研究对象,开发及运行维护成本较高[7-10]。

为克服数值仿真准确性由模型精确直接决定,与实际工况存在较大偏差,而实物实验平台投入大,周期长的缺点,本文以某型飞机飞行姿态液压及控制系统为研究背景,设计并开发了包括仿真单元(虚拟液压控制器、测量仪表)、实物单元(现场操控单元、可编程电气控制器PLC、演示单元、舵面加载装置),并对某型飞机方向舵液压控制回路开展硬件在环仿真。

1 半物理仿真平台总体方案

1.1 平台总体结构设计

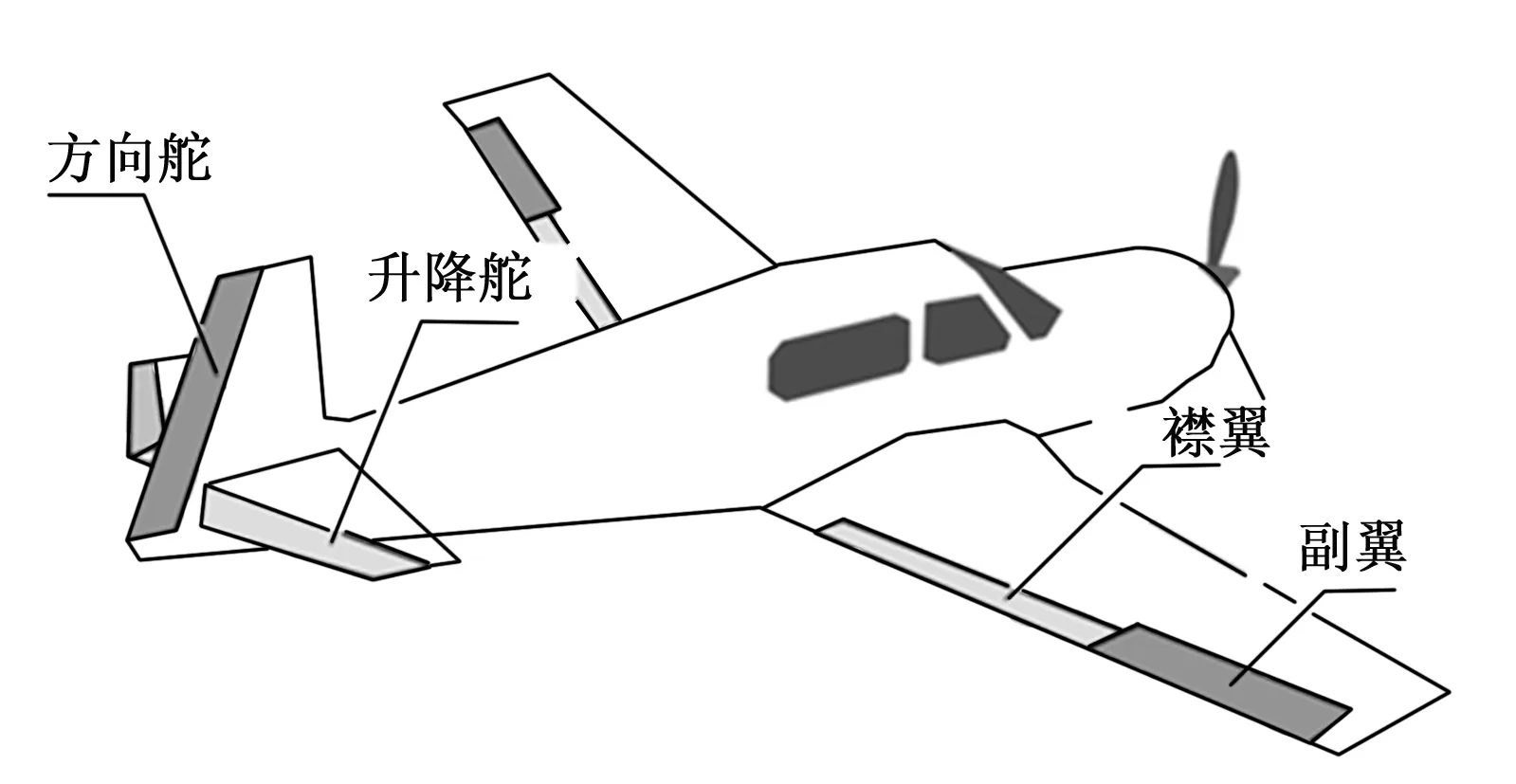

飞机机翼连接主要的飞行姿态控制执行机构。其中,方向舵安装在垂直尾翼上,襟翼、副翼、升降舵均位于水平机翼上(如图1所示)。

图1 飞机飞行姿态控制系统基本组成

图1中,飞机各路飞行姿态控制系统通常由姿态敏感元件、综合计算装置、信号给定装置和执行机构等组成。以俯仰控制为例,飞机飞行过程中,当需要若要改变俯仰角,飞行员或飞控系统通过给定装置给出俯仰角指令。该指令通过液压伺服位置调节装置和执行机构,驱使升降舵偏转相应的角度,产生操纵力矩,导致飞机俯仰角逐渐达到所要求的数值后。内外力矩达到平衡,飞机保持在新的俯仰角下飞行。对于一些复杂的侧向姿态调节,则需要协调操纵驾驶杆和脚蹬,偏转副翼和方向舵,产生滚转力矩和偏转力矩,以达到控制侧向姿态的目的。

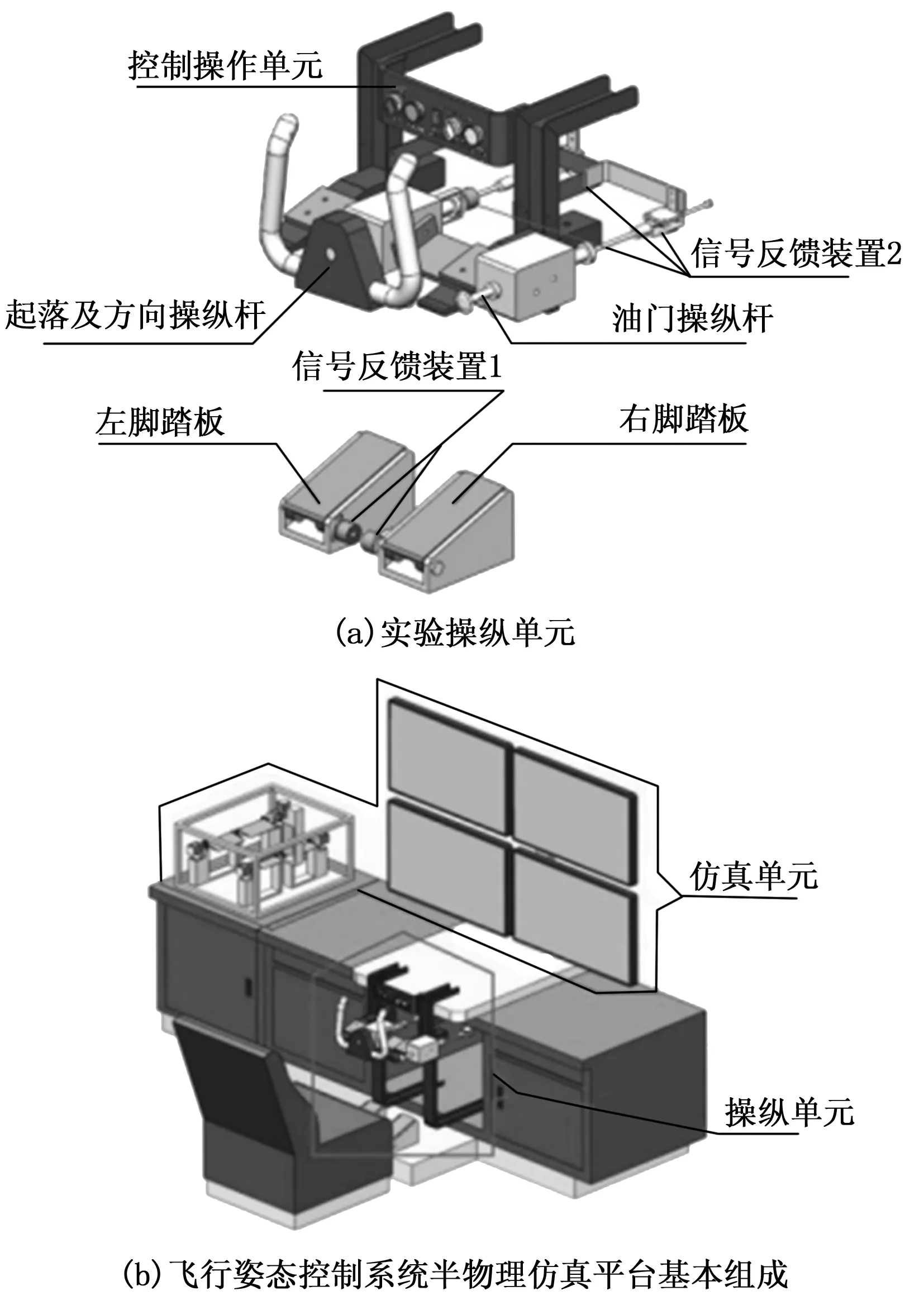

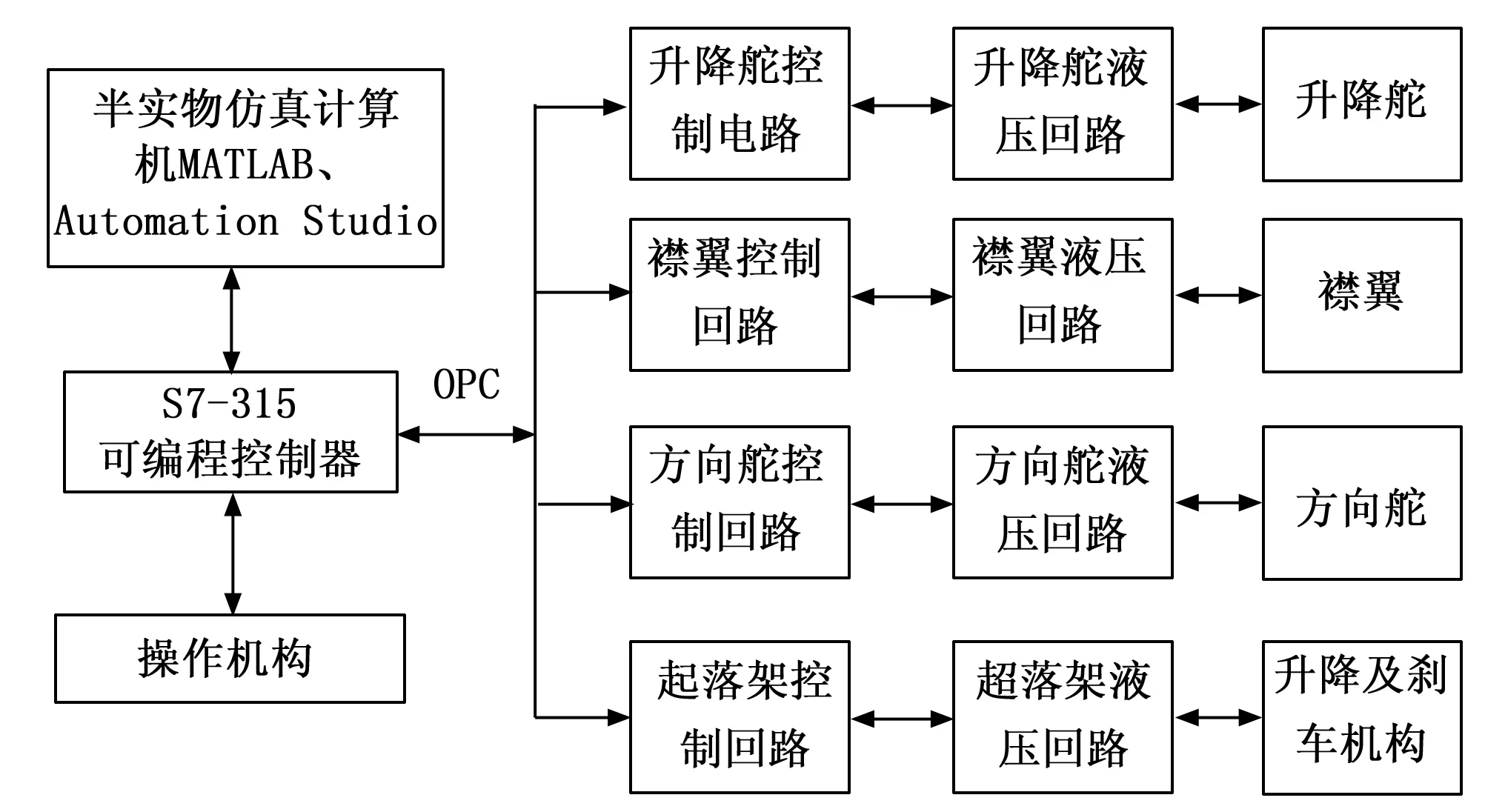

相应地,飞机飞行姿态液压控制系统半物理仿真平台主要由操纵单元、仿真单元两个主要组成部分(图2)。

图2 飞行姿态控制系统半物理仿真平台总体结构

操纵单元作为仿真平台人机交互接口,具有与真实飞机相同的舵面操控方式,如图2(a)所示。实验人员通过真实操作起落及方向操纵杆、油门操纵杆、信号反馈装置、左/右脚踏板、控制操作按键,可以给出起落架与襟翼收放,前轮转弯、升降舵和方向舵操纵等操纵指令,同时还用于驱动部分副翼、升降舵(或全动平尾)和方向舵动作。仿真状态及实验结果通过仿真单元直观显示和运动。其中,显示器具备自定义库(存储设计好的常用设计块)、自定义编辑界面、自定义设计元器件。同时,实时测量液压系统的压力、流量、压差、温度、速度、及控制系统的电压、电流、功率、频率等实时的曲线。步进电机驱动舵面转动,采用同轴安装的力矩加载电机控制不同角度位置下的舵面铰链力矩。实验过程中,方向舵、襟翼、副翼以及升降舵的实际位置角度可以通过四套舵面演示装置直观演示。

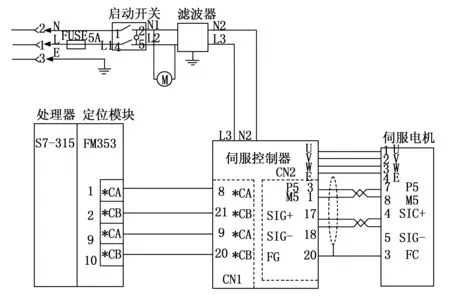

1.2 仿真控制器硬件设计

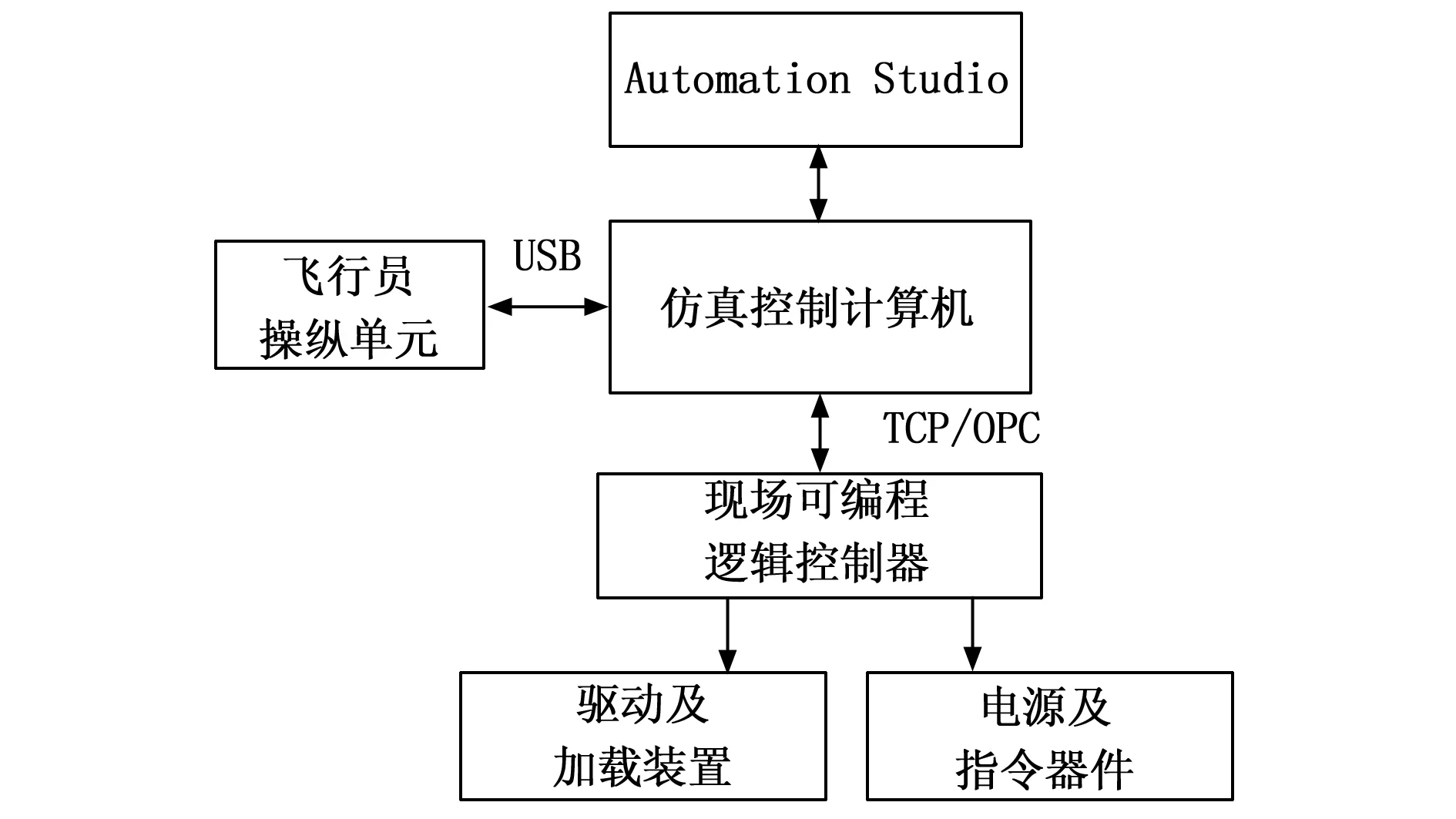

仿真控制器采用两级架构如图3所示。上位仿真控制计算机运Automation Studio仿真计算软件,完成飞机液压位置控制器及液压作动装置模型解算、与可编程逻辑控制器及飞行员操纵单元数据通讯。

图3 仿真控制器组成结构

下层电气系统控制器采用西门子S7-315可编程逻辑控制器,配置相应的数字量输入、输出以及定位模块,控制舵面偏转及铰链力矩的加载。作为两套独立的控制系统,底层电气系统控制器与仿真计算机通过自定义OPC服务器实现信息交互[11]。

1.3 仿真控制器软件平台

Automation Studio ES6软件是加拿大Famic公司的一款液压、气压、PLC、机电一体化设计与仿真软件。由通常数值仿真软件不同,Automation Studio利用硬件接口和OPC通讯接口可以与真实硬件系统实现实时数据交互,完成对电气系统的整合设计、仿真以及动画演示,被广泛应用于工程机械、机床的液压系统设计及分析过程[12-16]。

基于Automation Studio 软件良好的液压系统设计、数值计算能力,通过OPC通讯接口与外部人操控手柄、踏板、加载单元控制器等实时通讯,搭建飞行姿态液压控制系统半物理仿真平台软件系统。以方向舵液压控制系统为例,Automation Studio开发环境下,利用软件提供模型库,快速搭建操纵机构、油箱、油泵、控制阀、油路、执行缸、控制电路仿真模型,并通过OPC控件与演示器连接,通过对操纵机构的操作,将指令传递给PLC控制器,由PLC处理器及相应定位模块、输出模块控制,带动垂尾上方向舵做相应的动作。

1.4 驱动及加载装置组成

舵面加载系统主要包括:

1)机翼摆动伺服驱动器及定位控制模块;

2)加载电机及控制器;

3)舵面及机械连接组件。

驱动及加载装置控制器采用西门子S7-300可编程逻辑控制器[17-18]。机翼摆动及对应通道的加载装置包括FM353定位模块、舵面及步进式驱动电机及常闭式制动器三部分。图4中,S7-315通过以太网与仿真计算机实现OPC通讯,获得舵面偏转指令,通过FM353模块转换为相应的控制脉冲、方向脉冲指令±CA/±CB。伺服控制器接收FM353脉冲指令,同步驱动电机转动[19-20]。伺服电机采用额定转速1 500 r/min低惯量伺服电机,通过减速器后与主动电机同轴联接,带动机翼摆动叶片旋转。

图4 舵面伺服驱动控制原理图

2 工作原理及仿真流程

2.1 半物理仿真平台工作原理

模型运行过程中,仿真计算机通过USB通讯接口,实时接收操纵单元指令信息,仿真结果以图表以及动画形式在显示屏上动态显示。为更全面地仿真飞机飞行姿态液压系统的运行工况,分别设计了升降舵、襟翼、方向舵、起落架液压控制回路在内的全部液压执行回路,如图5所示。

图5 飞行姿态液压控制系统半物理仿真平台工作原理

由直流力矩电机模拟舵面铰链力矩,真实反映舵面运行过程中受力特性。

以方向舵液压控制回路为例,仿真输入参数包括有驾驶员方向盘拉起/下压指令、偏角,仿真计算数据包括液压泵流量、转速,比例阀位置及作动缸位置,控制输出参数水平舵面偏转指令等。

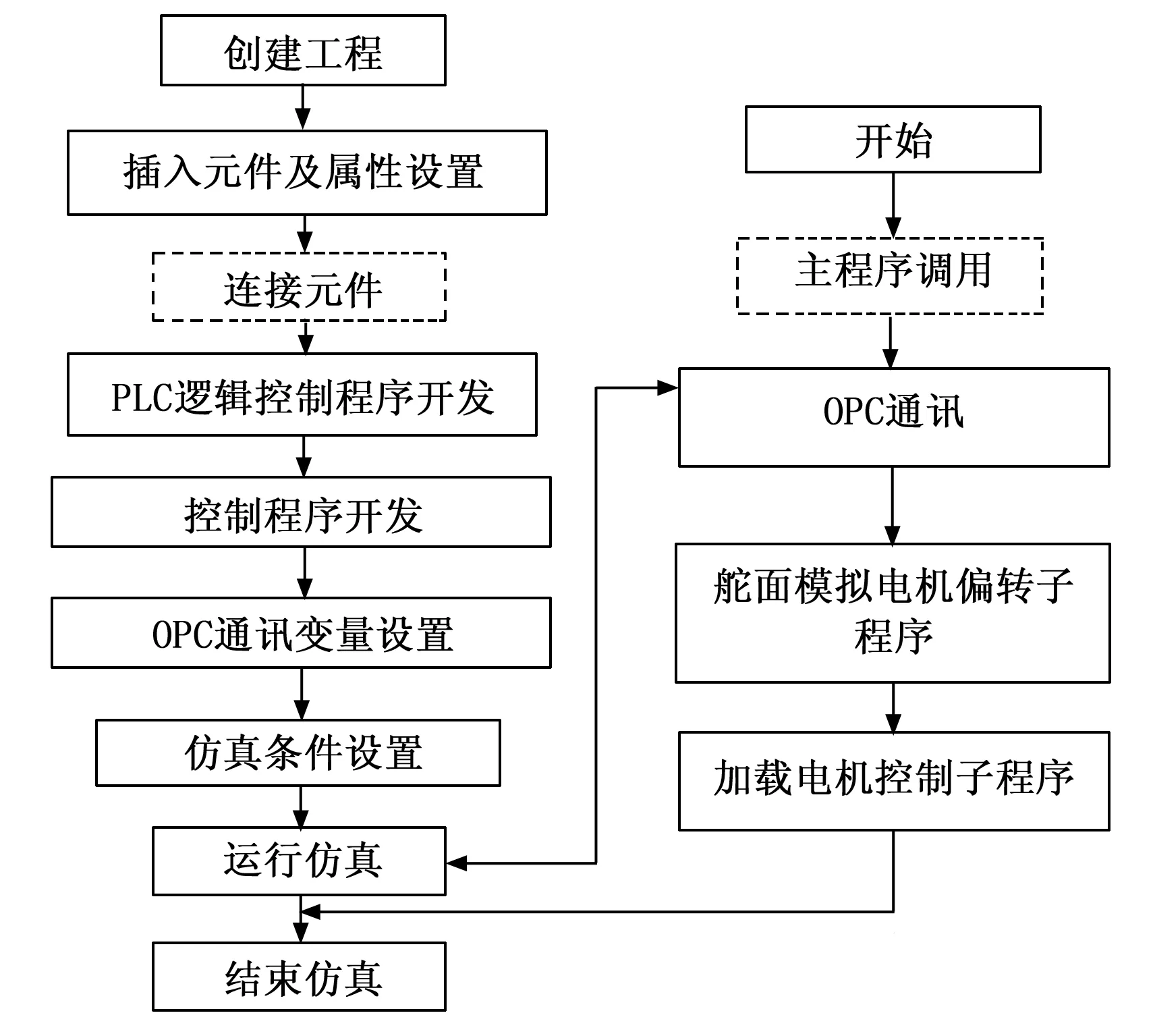

2.2 液压控制系统半物理模型开发及实验流程

飞行姿态液压控制系统半物理仿真平台开发及实验过程分为工程创建、通讯配置以及仿真及实验过程,主要流程如图6所示。

图6 液压控制系统半物理模型开发及实验流程

实验开始,在Automation Studio建立新的实验工程,在插入元件及定义元件属性环节,直接拖放自带液压元件库、电气元件库中元件,或者通过调用存储自定义设计的常用设计块,例如自定义的液压阀芯。元件定义完成后,利用元件参数对话框,输入或更改元件参数,使系统中各个元器件的运行相互匹配,以达到最佳的设计。之后,根据实验对象试验要求,采用Automation Studion提供的SIMULINK控制器开发界面、或者采用C++C#等高级语言编写液压伺服控制程序。其中,涉及到外部开关指令、报警信息的采集及逻辑运算,则采用梯形图编写相应的逻辑控制,并配置及OPC服务器及客户端变量。运行仿真过程中,通过Automation Studion自带的动态仿真进行对已完成的设计进行仿真实验与调整,进行测量液压系统的压力、流量、压差、温度、速度、及控制系统的电压、电流、功率、频率等,以及实时曲线显示。

3 飞机方向舵液压系统仿真举例

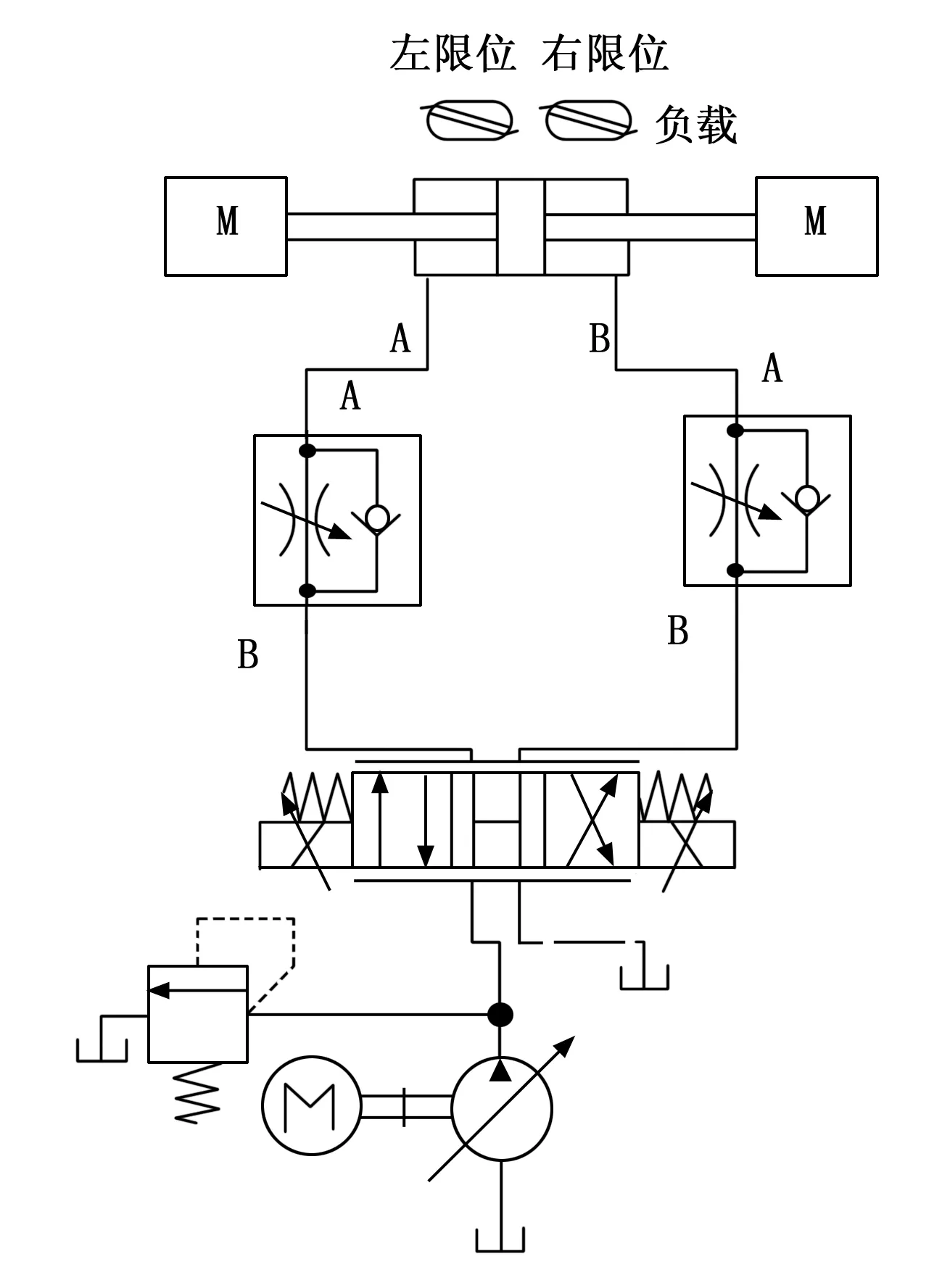

3.1 液压系统建模

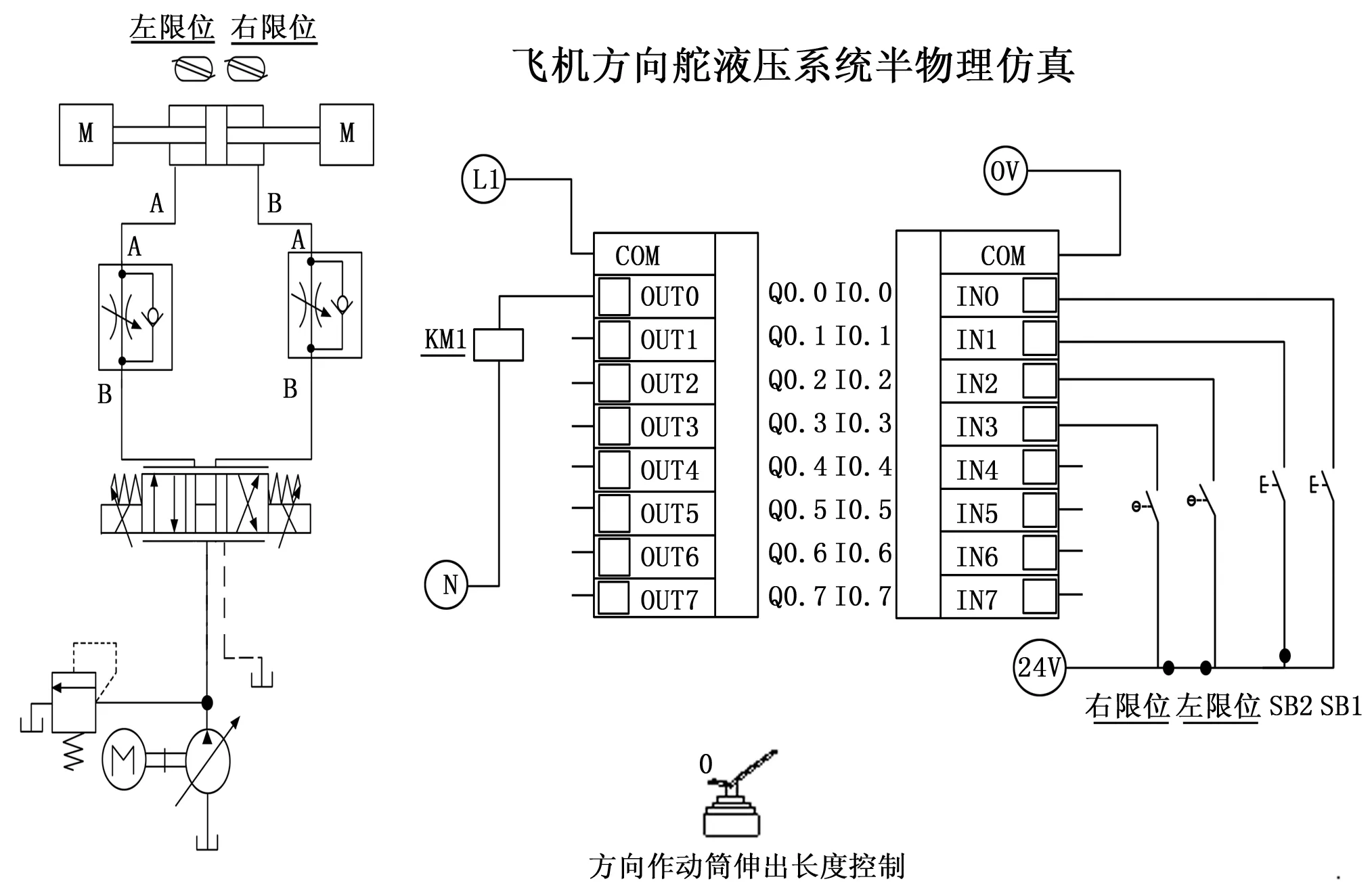

图7为舵面双作用液压作动系统简化模型(不含位置随动控制器),包括了油泵、比例换向阀、作动缸及负载、限位开关等主要部件。

图7 液压控制系统基本组成

3.2 关键部件计算

油泵将马达提供的机械动力转换成流体和压力,配合溢流阀,为飞机提供恒压液压源。以定容量容积泵为例,泵输出流量是与输入转速相对应:

Q=ω×D

(1)

式(1)中,Q表示泵输出流量(cm3),ω表示泵转速(r/min),D表示泵的排量(cm3/r)。

电流比例方向阀的传递函数可用二阶系统,其开环传递函数等于:

(2)

Q0=QL=Kqxv

(3)

式(2)、(3)中,Ksv表示比例阀流量益,ωsv表示阀的固定频率(Hz),ζsv表示阀的阻尼比,QL表示负载流量。

换向阀是用来引导流体流动的装置。作为整个回路的控制中心,换向阀可由操作人员(手动)、先导流体、电气信号或机械接触器激活,控制活塞运行速度。

假设:1)比例调节阀结构对称;2)忽略管道压力损失;3)液压源为理想的恒压源,阀控液压缸阀芯位移X1和外力F同时作用时,活塞位移为:

(4)

舵面控制器采用PI调节器,其控制规律如下:

(5)

式(5)中,KP、KI分别表示调节器比例系数及积分时间常数。

3.3 仿真模型搭建

3.3.1 元件创建、参数配置及连接

仿真模型搭建分为元件插入、连接、属性修改3个步骤,具体过程如下:

1)用鼠标点击图标打开库管理器。

2)点击库管理器工具栏上的图标,打开“main”库以及要使用的专业库(如液压库、电气元件库、测量元件库)。

3)用鼠标点击具体的归类元件,元件窗口中看到所需要的元件型号。

4)在元件窗口中选择要使用的元件图标,按住鼠标左键,拖至元件布置区中合适位置。

5)将液压图或电控图中元件用相应的管路线或电线连接起来。

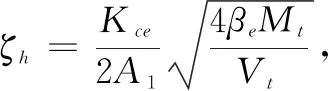

在“main”库中的每一个图标都代表一个元件,每个元件都有不同的原始属性。Automation Studio软件支持属性修改。以双作用缸为例,该液压缸结构剖面图可以从液压元件库中调用,即选择“主页 / 组件 /库资源管理器 / Cross Section Views。在进行元件属性修改时,点击对话框左侧的“显示信息”,屏幕上就会出现图8所示的对话框。

图8 双作用液压作动缸参数配置

在该对话框中,将显示作动缸基本属性,包括材料密度、缸体壁厚、粘度补偿系数、内部泄露系数、柱塞动态摩擦等,建模参数,冲程、残余容积等技术指标。

重复步骤三分别从“方向阀-4/3换向阀”选择“双电控4/3位方向常闭阀”;从“压力阀-泄压阀-溢流阀”下选择溢流阀元件。

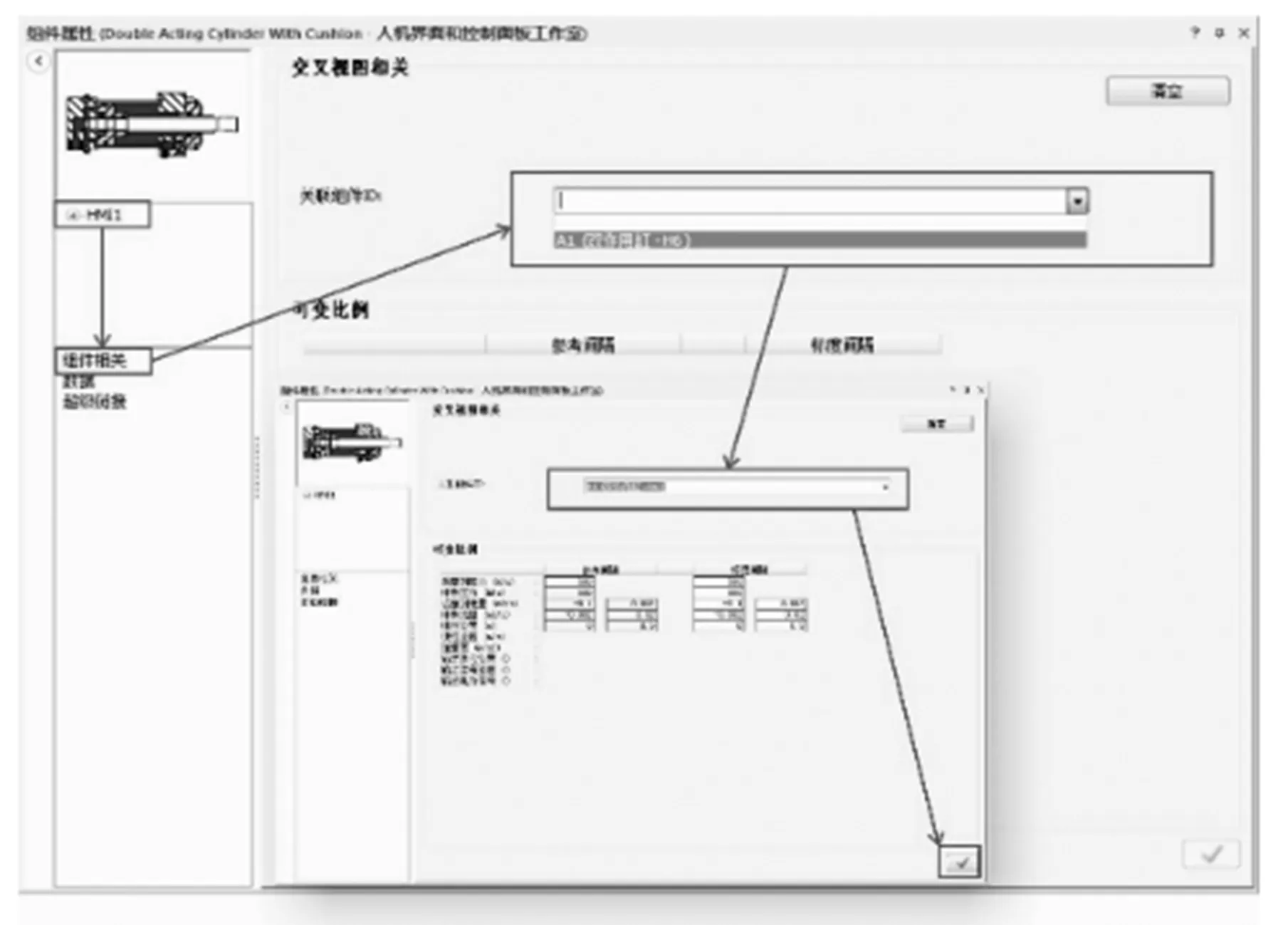

3.3.2 系统电气配置

配置有电气元件库及各类可编程控制器控制单元,可根据不同的要求设计组建各种电气控制电路或PLC控制电路,并对PLC进行控制编程,以完成对液压系统进行控制及实践仿真。图9为方向舵PLC控制程序模块。SB1、SB2分别为舵面升降按钮,并结合作动缸的左/右极限位置控制舵面电气系统自动上电/断电动作。

图9 PLC控制程序模块

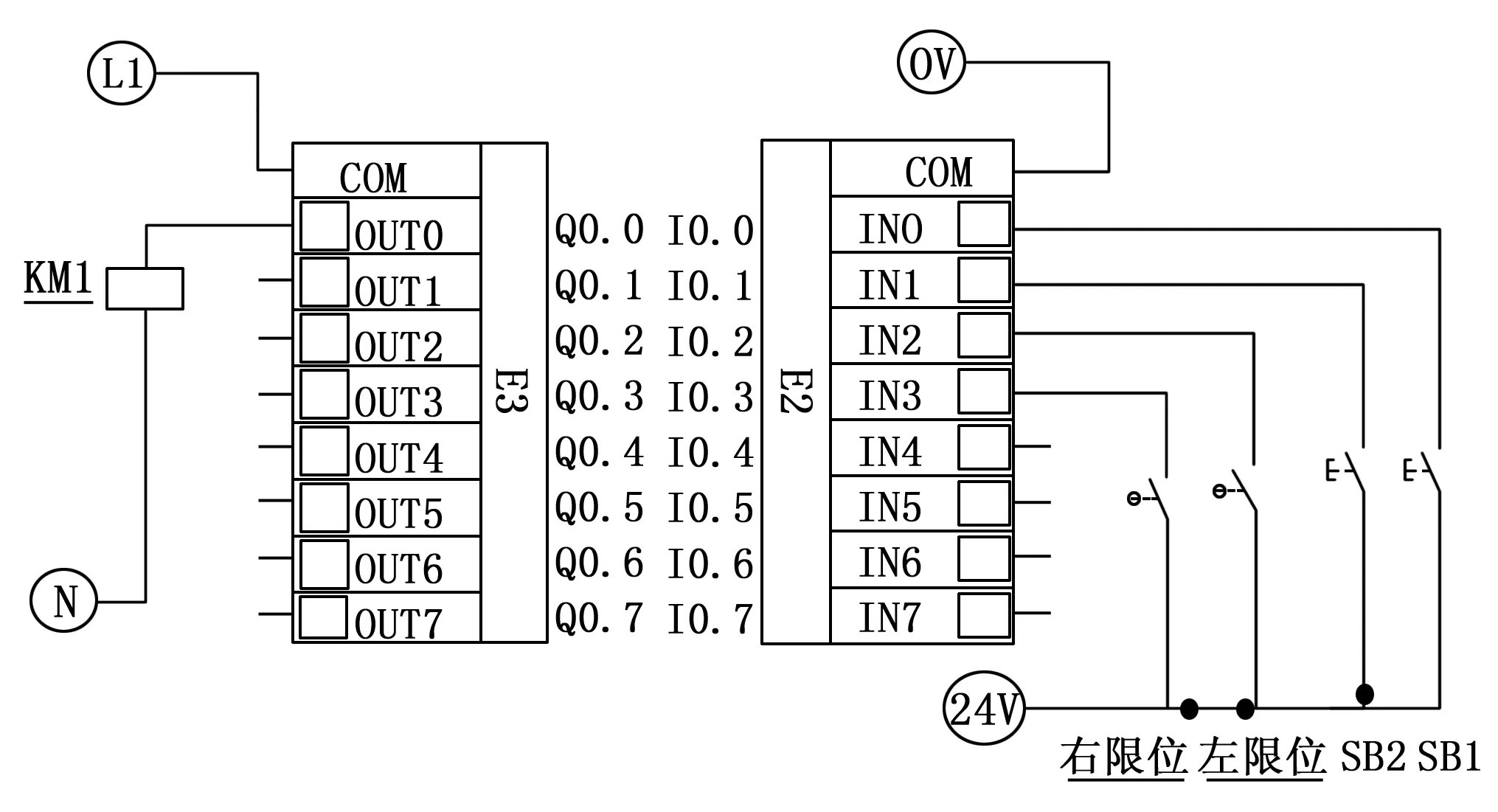

3.3.3 舵面位置伺服控制器设计

实验过程中,操作人员在推动起落及方向操纵杆、油门操纵杆、或者踩踏左/右脚踏板的同时,舵面控制器根据位置输入指令(图10中“Position Input”),结合舵面当前位置,经过运算后输出相应比例伺服阀开度控制指令,控制对应的起落架、襟翼收放,前轮转弯、升降舵和方向舵操纵等实际位置。

图10 位置调节器模型

3.3.4 飞机方向舵半物理仿真控制模型

通过搭建方向舵液压回路模型、PLC电气控制回路以及方向舵位置伺服控制器,飞机方向舵液压控制系统半物理仿真模型如图11所示。操作人员踩踏左右踏板,给定液压比例换向阀位置信号,信号电压幅值10 V,舵面控制器检测液压缸当前位置与给位置的差值,经PID调节器后输出比例换向阀位置制指令。液压缸随着比例阀位置改变相应左/右运动,同步检测加载后的液压缸实时位置。

图11 飞机方向舵半物理仿真控制模型

4 仿真实验及分析

4.1 实物系统

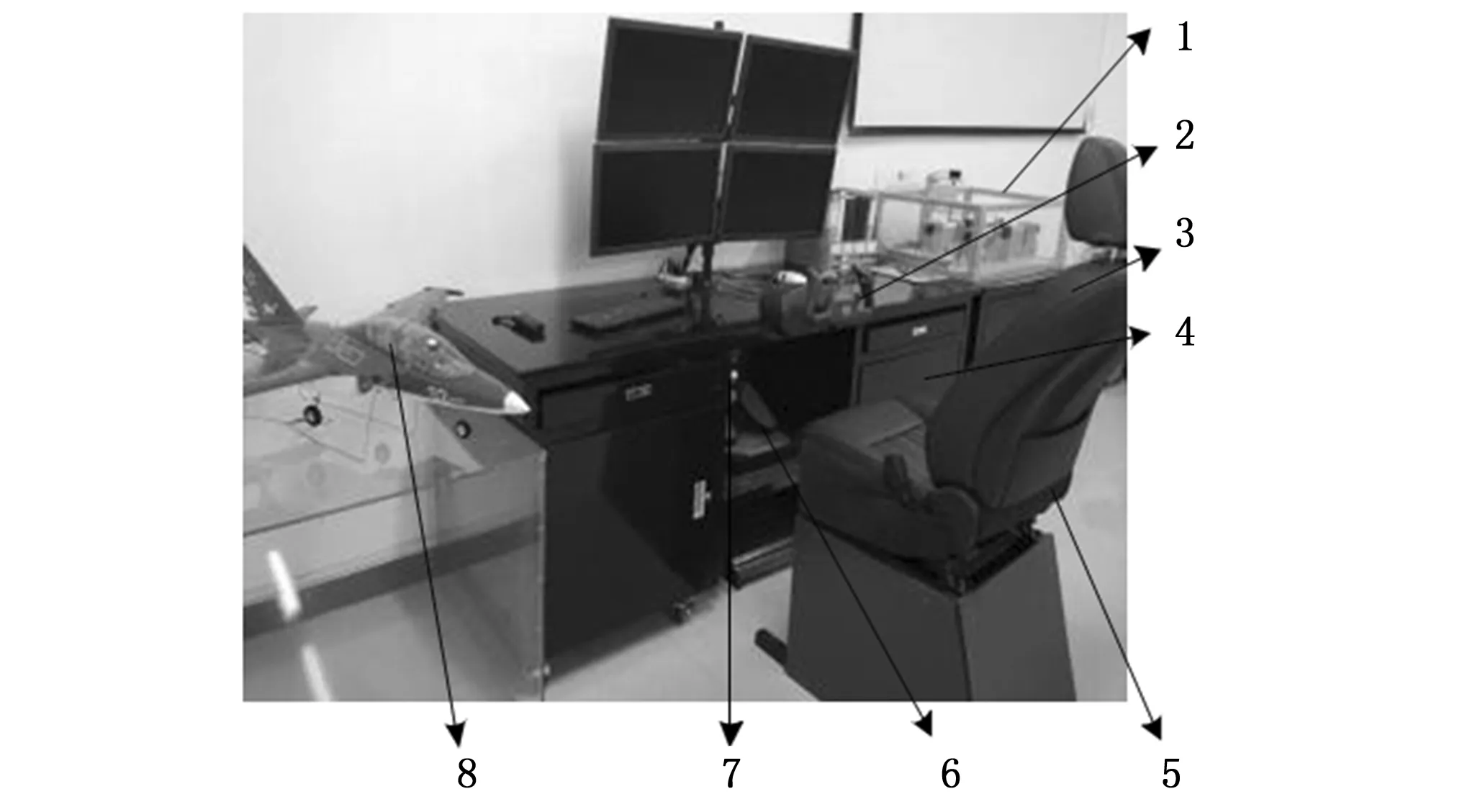

根据某型飞机液压系统技术要求,设计开发了对应的飞行姿态液压系统半物理仿真平台,如图12所示。与图2相对应的仿真单元包括机翼摆动单元、飞机姿态模型单元、仿真控制器以及飞机姿态模型单元。操纵单元包括座椅单元、脚蹬控制单元及按钮控制单元。

1.舵面摆动单元;2.方向舵操纵单元;3.飞机姿态模型单元;4.仿真控制器;5.座椅单元;6.脚蹬控制单元;7.按钮控制单元;8.飞机姿态模型单元。

步进电机与步进驱动器及PLC之间的驱动控制柜如图13所示。

图13 PLC驱动控制柜

4.2 实验及数据分析

实验过程中,现场实验人员操作方向舵操作器,左右踏板,计算机实时检测对应指令,由舵面液压及位置控制器模型计算得到对应舵机角度。S7-315可编程控制器调节舵面驱动电机同步旋转,并完成力矩加载。以飞机方向舵液压系统为例,其主要部件包括操纵机构、油箱、油泵、控制阀、油路、执行缸、控制电路。通过对操纵机构的操作,将偏航指令传递给仿真计算机,控制方向舵油路使其液压缸做相应的动作,带动方向舵做相应的动作。

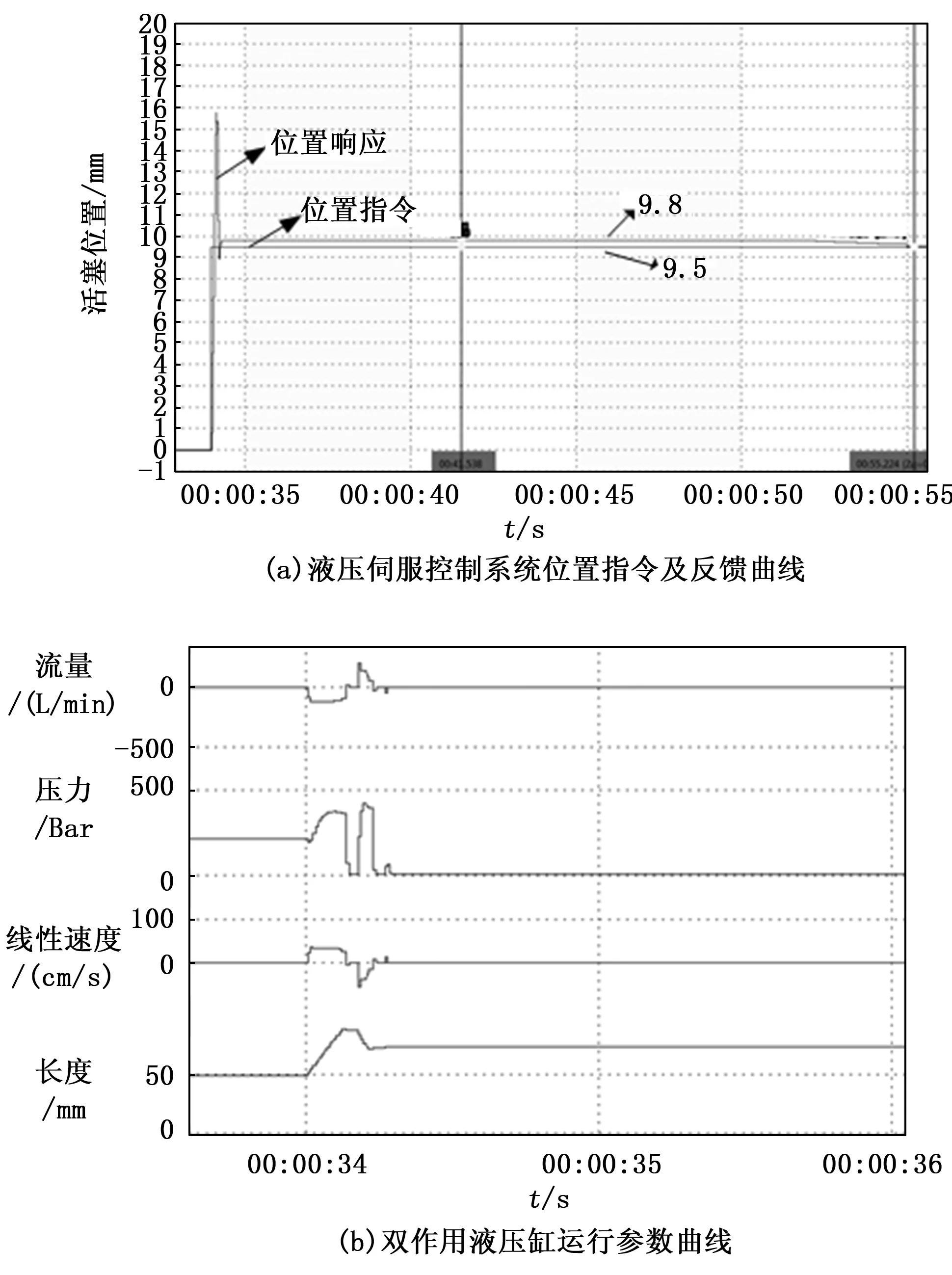

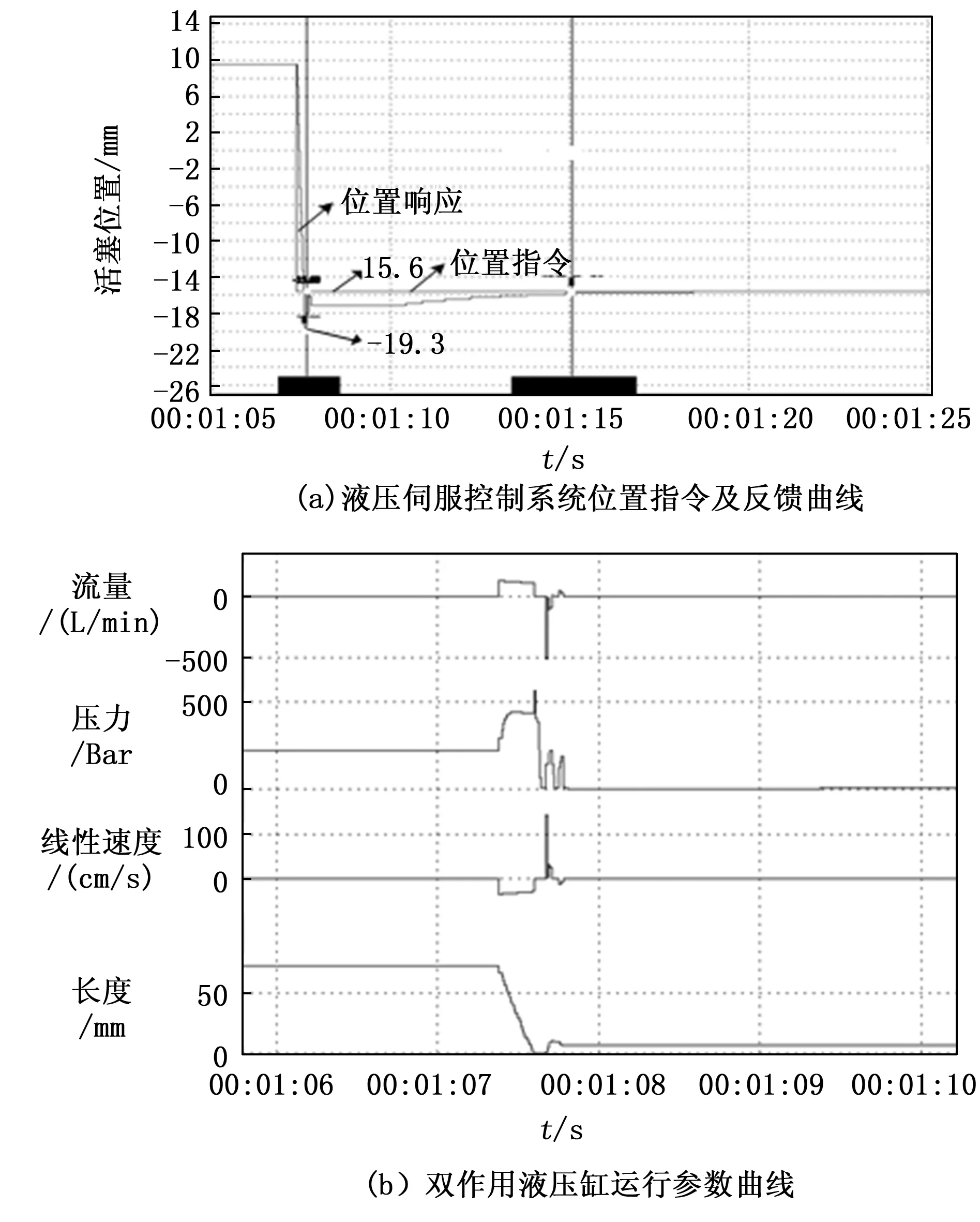

图14(a)表示操纵员给定伺服作动缸位置指令时,位置调节器及液压作动缸实际反馈曲线。实验开始,即在t=34 s时刻,实验人员采用直接输入方式替代方向舵操纵杆,输入一个液压作动缸位置指令U(s),其幅值为9.5 cm,活塞位置连续伸出过程位置跟随指令变化过程。在活塞没有动作前,作动缸流量均为零。活塞伸出时,活塞的内压力增加到397.6 bar,经过几次短暂调节过程后,液压油流回到液压油箱中,液压缸在0.25 s内压力迅速降到零。为验证舵面的动态响应性能,在t=1 min 8 s时刻,发送一个反向位置指令U(s)=-15.6 cm,相应的位置调节器及液压伺服缸的动态响应过程如图14所示。

图14 双作用液压缸正向调节时运动状态

由图14可知,使用地面模拟技术,方向舵在不同旋转角度下对应液压作动缸直线位移距离,液压缸承受压力与压力呈增加-反向调整-不变的变化过程。与此同时,液压缸速度呈增加-反向调整-静止的变化过程。相应的,液压缸伸出距离呈增加-反向调整-恒值的变化过程。同时,从仿真曲线可以看出,由于液压伺服PID控制器的反馈延时作用,液压缸位置存在一个超调到稳态的过程,稳态误差维持在0.3 cm附近。图15的反向位移过程,各物理量变化趋势与图14类似。

图15 双作用液压缸反向调节时运动状态

5 结束语

以飞机液压及控制系统为实践项目,设计并开发一套飞行姿态液压控制系统半物理仿真平台。根据某型飞机飞行姿态液压控制系统的技术要求,搭建水平舵、方向舵、襟翼等多套液压回路,并进行了实验验证。面向不同工况,通过设置液压器件及控制器本体及运行参数,采用半实物仿真的方式实现飞行姿态控制系统研究、分析、仿真及实验验证功能,可以有效地实现液压控制系统的分析计算及验证,缩短研制周期。