高速工业汽轮机叶端到达时间的仿真计算及验证

2022-12-26张锐丹ZHANGRuidan尚宇SHANGYu

张锐丹ZHANG Rui-dan;尚宇SHANG Yu

(西安工业大学电子信息工程学院,西安 710021)

0 引言

随着现代科技的快速发展,人们对于用电量的要求也越来越高,汽轮机中的高速旋转叶片作为能量转换的关键环节,它的高效率、高稳定性的运转对于汽轮机的运行状态的稳定运行来说发挥着重要的作用,所以对叶片状态进行实时监测就显得尤为重要。但是实际汽轮机的振动测试实验在进入正式测试前需先进行试测环节,该环节主要为了保证监测软件运行正常以及保证测量数据有效性。因此本文将针对此处验证叶端到达时间信号的有效性展开研究。

1 系统组成原理

1.1 叶端定时原理介绍

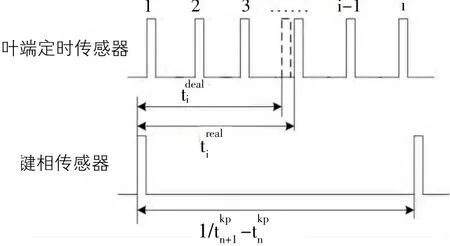

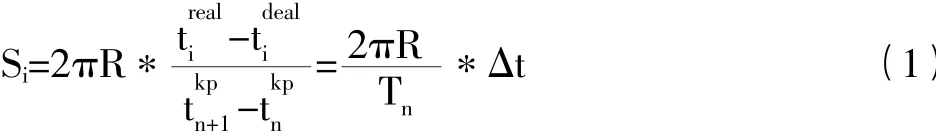

叶端定时测振原理[1-4]如图1所示,叶端定时传感器安装在旋转机匣外侧,通过该传感器就可测得叶端到达时间,假设传感器接收到键相信号开始为每一圈的起始时刻,同时其也记录了转速信息。由于叶片振动时相对于无振动时其叶片会向前或者向后偏移,从而就会产生一个时间差序列。对该时间差序列进行处理就可以得到叶片的振动位移。计算公式如下式:

图1 叶端定时原理图

1.2 模拟仿真中脉冲信号的分析

旋转叶片振动信号共产生两类脉冲信号[4],其中以键相脉冲到来时间为零时刻,转子旋转一圈,叶端定时脉冲到来时间即为转子旋转一个周期的时间,当转子匀速转动时,脉冲到来的时间和时间间隔是固定的,而当转子变速转动时,脉冲的到来时间和时间间隔发生变化。对于本文研究的叶端到达时间信号,就要保证计算结果准确可靠。

2 系统模型建立

此仿真模型建立过程中所涉及到的叶片数,转速,转子直径,叶片厚度等均采用电厂实测值。周向振动振幅,叶片振动幅值,振动夹角,旋转直径,轴向振动频率,轴向振动振幅及轴向偏移量,采样频率等可根据实际情况进行设定。

首先,需要通过已知汽轮机转子的转速可以得到转子转频:

其中,rpm表示的是转速,汽轮机转子转速值已知为3000r/min,转换成转动频率之后得到fw=50Hz;通过转频即可知道转子旋转一圈的时间:

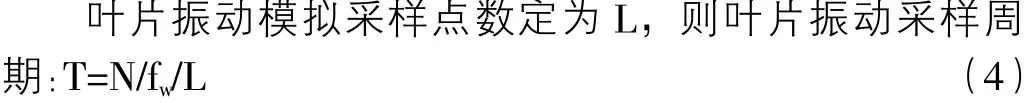

其中,T:叶片振动的采样周期;fw:叶片转频;L:模拟采样点数;N:表示旋转圈数;则根据采样周期可得到传感器通过每个采样点的采样时间:

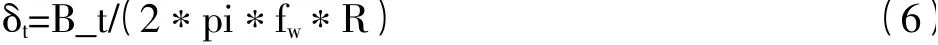

根据叶片厚度可计算出传感器经过单个叶片所需时间:

其中,pi:取值为3.14;B_t:叶片厚度4mm;转子半径:R=900/2=450mm。

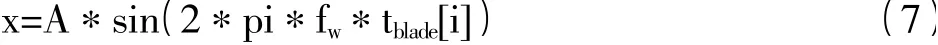

各叶片的周向振动方程可表示为:

此处的振动方程只列出了转子的固有转频,考虑到激励阶次和节径数时的振动方程可表示为:

j表示叶片个数[0-127]。

而轴向振动方程需要根据轴向已知测量值得出其轴向振动方程:

根据上面实际到达时间的计算方法即可得到轴向脉冲振动序列。

其中A表示叶片所产生的周向振动振幅,eo为叶片所获得的激励阶次,ND表示叶片的节径数[5-7],这里节径的个数可能导致叶片的振型发生变化,从而影响到叶片的振动形态。

叶尖定时传感器安装角按照叶轮旋转方向到叶尖定时传感器之间的角度,i为叶尖定时传感器编号,且i=1,2,…m,m为叶尖定时传感器数目。将传感器的安装角度转换为弧度值:

根据每个传感器的安装角度分别将其转换为弧度值。其中θ表示传感器安装角度,rad表示对应传感器的弧度值。

每一圈的初始时间表示为:

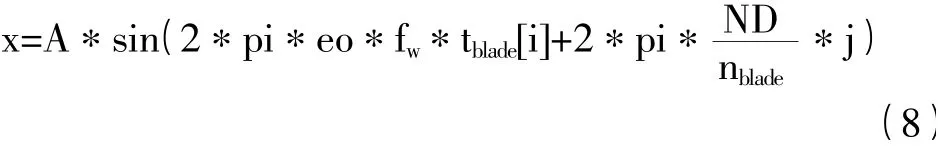

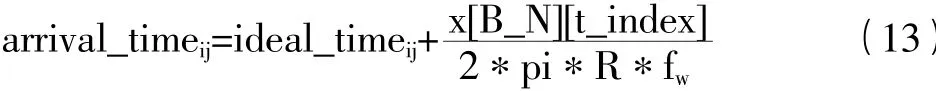

考虑到传感器安装角度的理想到达时间,可计算出经过每个传感器时的各个叶片的理想到达时间:

式中i:传感器个数;j:总采样个数,即为旋转圈数乘以叶片个数。即理想到达时间为到达传感器所需时间加上叶片通过传感器时间再减去转频固有时间。

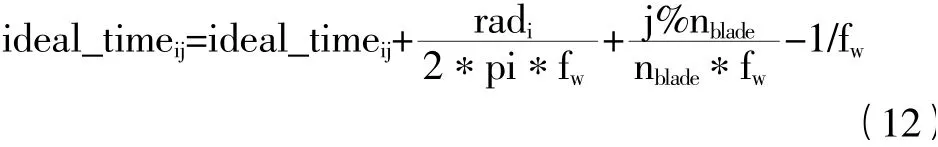

根据叶端定时原理,用当前点的理想到达时间加上该点叶片振动时产生的时间,则考虑叶片振动时其实际到达时间为:

其中:B_N为当前叶片编号;

t_index为当前时间点位置。

3 仿真结果及实验验证

3.1 叶端到达时间

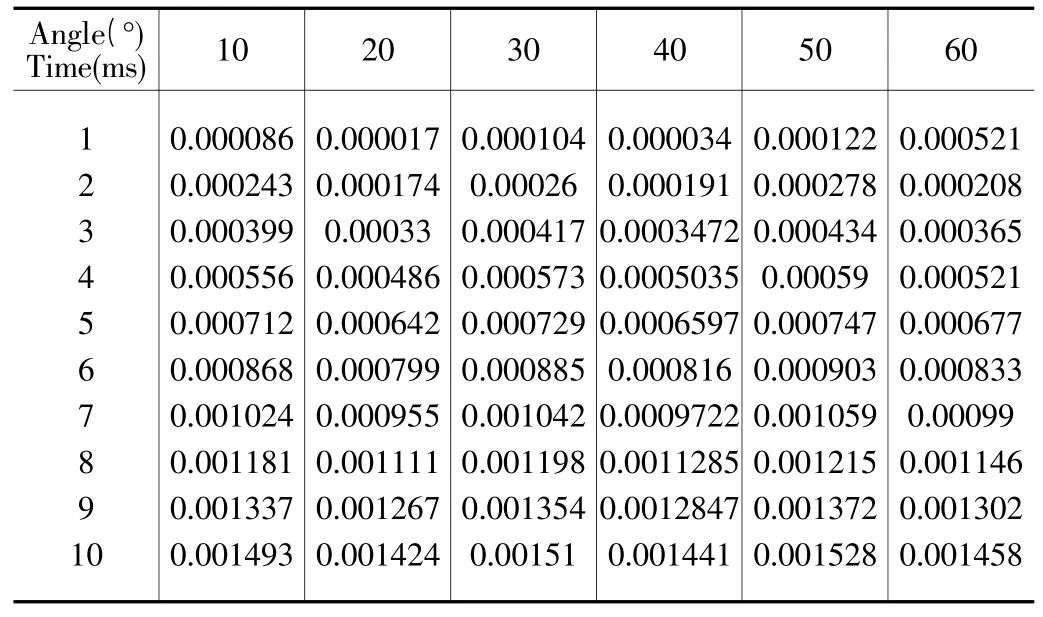

以轴向振动为例:本次模拟计算时没有加激励阶次及节径数,预设六个传感器间隔为10°进行安装设置,模拟计算出其叶片旋转一圈之后六个传感器得到的叶端到达时间值如下,表1中仅展示前6个传感器前15个叶片到达时间值。

表1 叶端到达时间值

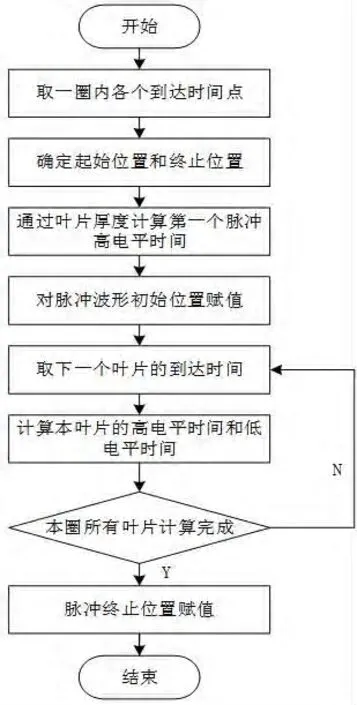

通过计算得到每个叶片到达传感器的时间,从而可以得到转子旋转一圈的振动脉冲图。其具体脉冲绘制流程图如图2所示,以转子旋转一圈为例,此次计算是在没有加激励及节径的情况下得到的两个方向的脉冲序列图。

图2 模拟脉冲生成流程图

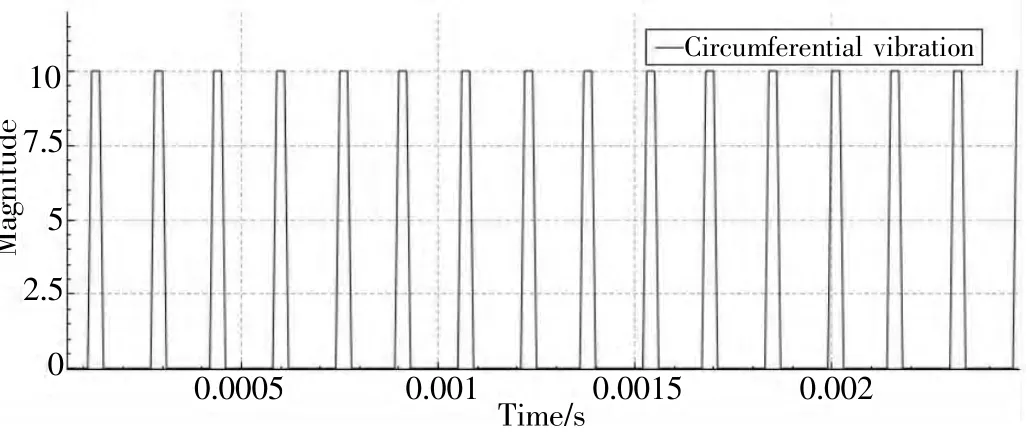

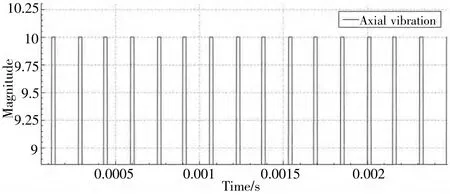

可以得到转子振动的周向振动和轴向振动脉冲图如图3-4所示。

图3 前0.0025s周向振动脉冲图

图4 前0.0025s轴向振动脉冲图

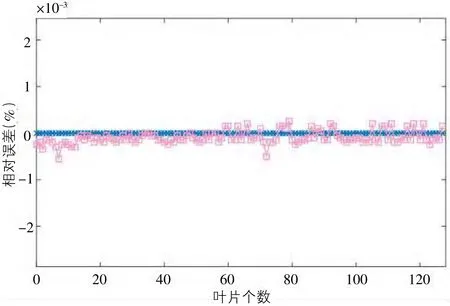

图6 实验值与仿真计算值相对误差

同样根据传感器的安装角度,定义起始叶片经过每个传感器的时间延迟作为每个传感器采样的起始时间点,再对所计算的实际到达时间序列进行叠加,就可以得到每个传感器采集到的叶端到达时间序列。

3.2 叶端到达时间验证

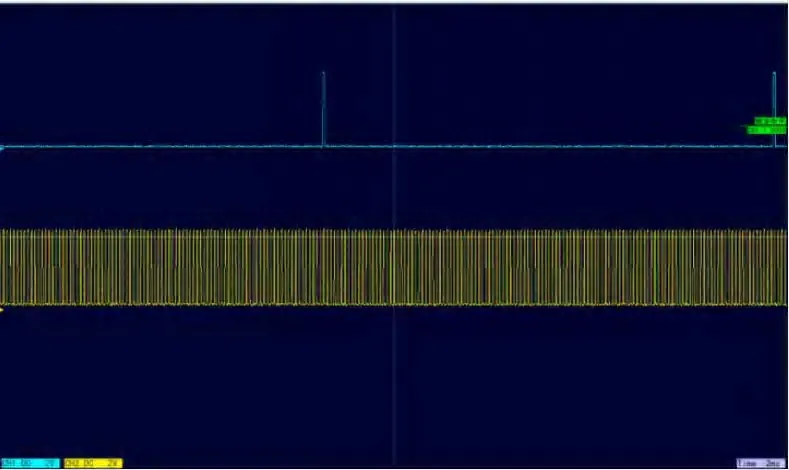

为进一步验证该仿真计算结果的准确性,将计算得到的时间序列与实验室自主研发的高速采集与录播系统中采集到的信号进行对比分析,以脉冲上升沿到达时间为标准,以安装角度为60°的传感器为例,通过示波器可以观察到整体键相脉冲与叶片旋转一圈的脉冲,如图5所示。

图5 叶轮旋转一圈的脉冲对比图

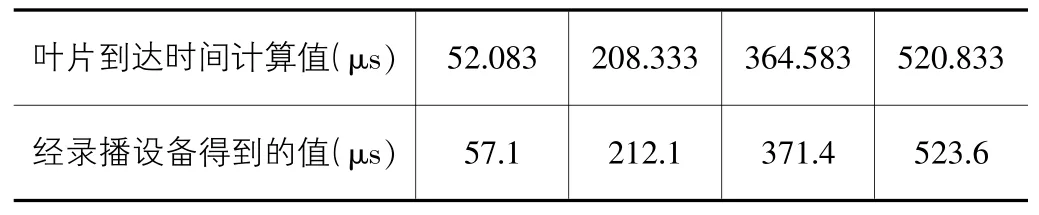

对图5以第一个键相脉冲开始的地方为参考,可看到每一个脉冲到来时间。通过采集录播系统测试该算法计算的叶片到达时间的准确性,通过仿真计算出的到达时间与经采集与录播设备得到的脉冲到达时间进行对比分析,如表2所示。

表2 前四组到达时间对比

4 结语

为保证整体监测系统能够高效稳定运行,验证其整体监测采集系统是否可靠,根据电厂测得的有效数据信息,结合叶端定时原理及其叶端振动的相关特性对叶端到达时间进行了仿真计算,并使用实验室自主研发的振动采集与录播设备对所计算到的叶端到达时间进行了验证,实验结果表明,所提出的叶端定时计算方法可以在1×10-6的精度范围内准确计算出其叶端到达时间,进一步保证其监测系统在正式运行时的可靠数据采集,为监测系统的可靠运行提供了保障。