镍极板自动化生产线智能控制系统的设计

2022-12-26张姗ZHANGShan李玮LIWei魏新宇WEIXinyu

张姗ZHANG Shan;李玮LI Wei;魏新宇WEI Xin-yu

(①西南林业大学机械交通学院,昆明 650224;②咸阳职业技术学院机电学院,西安 721000)

0 引言

镍作为重要的金属元素,被广泛应用于化工、机械电子、智慧农业、航空航天等高端领域。随着市场对镍极板产量以及规格与质量的不断扩大,同时对企业镍极板的加工提出了更高的要求。但目前,国内镍极板生产过程中,自动化程度整体不高,目前暂时未实现镍极板智能生产过程。导致产品成本高、生产线效率低、次品率高等问题。

本文以镍极板生产线的智能控制系统为设计对象,通过对现有的镍极板生产线工艺流程及机械结构进行详细分析研究后制定出合理的自动化生产线总体设计方案;同时,对生产线系统的硬件架构进行设计(包括动作控制系统的电气原理图和硬件结构拓扑图的设计,以及可编程控制器、人机界面、伺服驱动器与伺服电机、变频器与交流电机、传感器、接触器等元器件的配置选型);在此基础结合系统硬件对生产线系统的软件架构进行设计(包括各个子模块的PLC程序功能、人机交互界面及远程上位机终端的界面设计与实现,整个控制系统通讯网络采用modbus tcpip的方式组态与连接)。由于镍极板生产线较长,以工作站为单位进行实时状态监控管理和实时报警功能,各工作站可触摸屏画面查看设备故障点并进行处理,远程终端可查看及存储整条生产线各设备的运行状态、报警及产量信息等。

1 镍极板生产线整体设计方案

1.1 生产线功能要求

根据镍极板生产线的工艺流程,并结合企业生产车间的实际要求,对生产线系统的功能要求梳理如下:①镍极板生产线至少包括以下功能模块:液压站单元控制模块、料箱单元控制模块、剪切单元控制模块、冲铆单元控制模块、自动送耳单元控制模块以及穿棒/排板单元控制模块和中央操纵控制模块;②整条生产线由中央控制器集中监控运行,正常运行时,可以独立完成镍极板的自动生产;③各生产单元模块化设计,实现整条生产线控制系统风险分散,各生产单元模块可独立控制运行且任何单元故障不会影响其他控制单元工作;④整条生产线具有完善的自动保护以及实时监控报警能力的特点;⑤整条生产线具备数据管理与数据分析的能力。

1.2 生产线方案设计

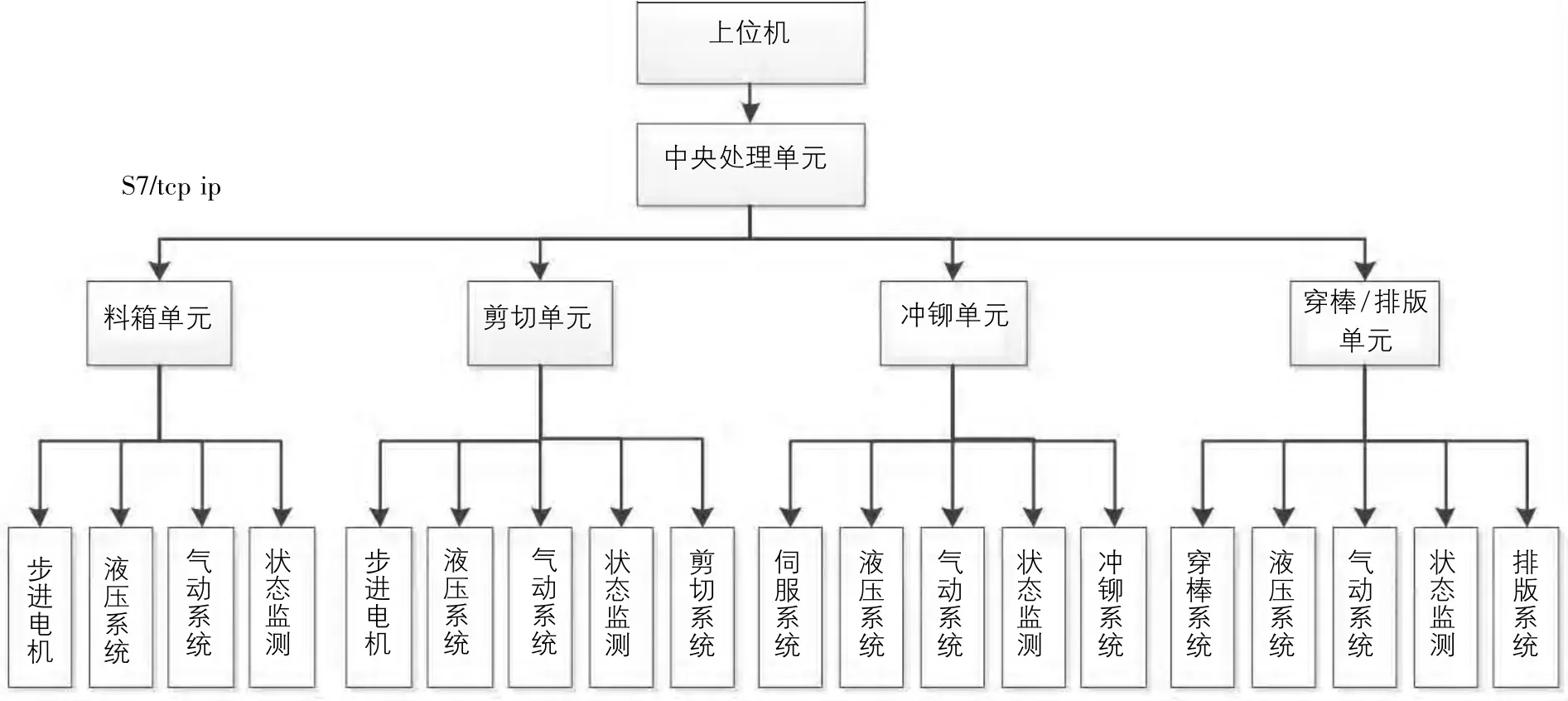

根据镍极板生产的工艺流程以及功能要求分析,利用模块化的思想将完整的生产线系统划分为以下子模块:液压站单元控制模块、料箱单元控制模块、剪切单元控制模块、冲铆单元控制模块、自动送耳单元控制模块以及穿棒/排板单元控制模块和中央操纵控制模块。整条生产线系统的结构图如图1所示。

图1 生产线系统结构示意图

1.3 生产线工艺流程分析

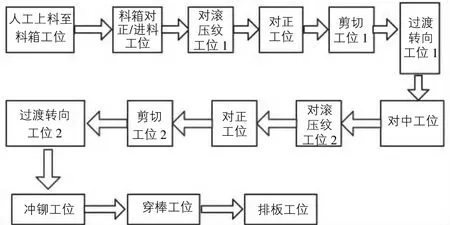

在充分了解镍极板生产线的现场工艺需求后,对镍极板的生产工艺流程以及控制系统进行研究,通过深入生产车间现场了解到,镍极板的简要生产工艺流程如图2所示。

图2 镍极板生产线工艺流程图

2 生产线控制系统的硬件设计

硬件是生产线实现控制功能的先决条件,镍极板生产线智能控制系统所需要的硬件有:可编程控制器、伺服驱动器及步进电机驱动器、变频器、触摸屏以及各类传感器等。使用到的传感器主要有光电传感器、行程开关、接近开关、磁性开关等,主要用于工位状态监测及各执行元件的运行状态监控功能,其工作原理可简要描述为,传感器将接受到的模拟信号转成标准信号并输入至PLC,PLC对输入的各个信号进行运算处理并执行相应的控制动作。

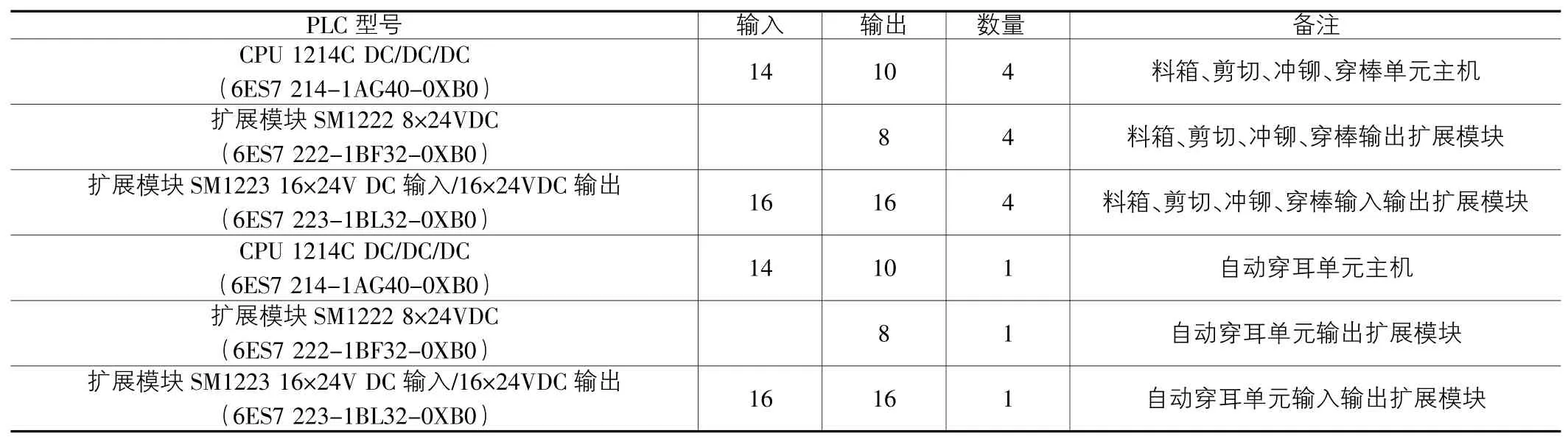

整条生产线由液压站单元控制模块、料箱单元控制模块、剪切单元控制模块、冲铆单元控制模块、自动送耳单元控制模块以及穿棒/排板单元控制模块和中央操纵控制模块组成,每个模块分别配有控制柜,来实现智能控制系统中电机以及相应执行元件的动作控制。整条生产线中使用的PLC型号以及I/O点分配情况,如表1所示,在程序的设计中,我们必须充分考虑系统对各模块的控制要求以及各控制信号之间的联锁控制关系,同时,还要注意触摸屏中各控制键参数的设置要与PLC中的参数一致,确保通过触摸屏准确控制生产线的正常运行。

表1 PLC选型表

3 镍极板生产线工艺流程以及控制流程设计

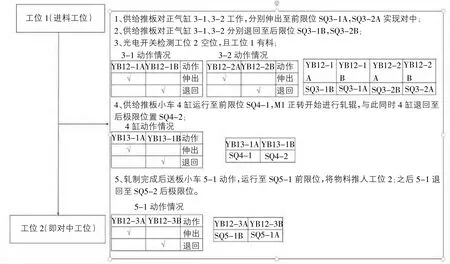

由于该条生产线较长,模块单元较多,故在此,我们选择以工位1(进料工位)到工位2(对中工位)为例,分析该模块的工艺流程以及系统软件的实现。

3.1 生产线工艺流程

工位1(进料工位)到工位2(对中工位)的工艺流程图如图3所示。

图3 工位1(进料工位)到工位2(对中工位)的工艺流程图

3.2 生产线控制系统软件的实现

镍极板生产线控制系统软件采用博途V15实现,按照模块化设计原则,下面以料箱工位为例进行软件设计。在程序设计过程中,将程序进行分组,主要有模式、报警、自动、远程通讯、工作站间S7通讯,如图4所示。

图4 软件分组

在模式组中,主要程序有手动模式、自动模式和维修模式三种供操作人员选择。设备模式状态以及从哪里进入的模式,均可在本地触摸屏或者远程终端实时查看。

其中自动模式中,本着安全生产第一的原则,在操作人员切换到自动模式后,需等待3s,系统才会进入自动运行模式,此时按下启动按钮,才能启动自动运行。在进入维修模式后,系统取消各工位之间的连锁信号,以确保维修过程人员及设备安全,便于维修。在程序设计过程中,根据设备动作需要,适时插入报警信息,当产生高级报警(如紧急停止等),控制系统的运行状态丢失,需要人工解除报警信息恢复正常后,方可重新启动运行。而单工位的报警信息,仅影响相应工位动作的运行。在程序中,主要有液压阀、电磁阀、伺服电机及步进电机的控制,传感器监测镍极板的位置,根据程序设定的工艺完成相关的动作流程。单个工作站调试稳定后,可进行整条生产线测试,与此同时,监控程序,监测各子模块对应的程序是否正常。

3.3 智能决策辅助控制技术

在镍极板自动化生产线在防呆处理系统的基础上,自动控制系统中集成智能决策系统,系统可自动根据各种不同工况、不同工位产生的报警信息对操作人员提供操作决策支持。当系统积累大量生产数据后,还可通过数据分析、数据挖掘技术等智能算法,提出更优的生产工艺参数,以进一步提高系统稳定性和产品质量。

4 生产线控制系统的优势

镍极板生产线选择采用西门子CPU 214C DC/DC/DC,14入10出(6ES7 214-1AG40-0XB0)的CPU,开关量输出选用SM1222 8×24VDC(6ES7 222-1BF32-0XB0),开关量入输出模块选用:SM1223 16×24V DC输入/16×24VDC输出(6ES7 223-1BL32-0XB0)。通讯方式采用西门子专有的S7通讯,完成站点之间,信息的交互;同时,利用相同的硬件,采用modbus tcpip方式,实现站点与上位机的信息交互。镍极板整条生产线的自动化运行,实现了中央集中控制与各模块单元的单独运行,大大提高了后期安装与维修的便利度;同时,最大程度的降低了整条产线的风险,各模块的独立运行不会因为其他模块单元的故障而停止运行,甚至可以只让部分单元模块单独运行,实现其相应模块功能,提高了系统稳定性及可靠性。

5 结论

本条镍极板生产线采用了国内外先进的设备,通过配置强大的自动化控制系统,实现安全启动、自动设定、自动操作、远程操控及生产管理等多项功能。采用工业以太网的通讯方式,实现多种通讯组合,实现数据信息的实时交互,确保生产线中各品种规格的高效和高质量生产。