二次受火叠合板组合梁抗火性能研究

2022-12-26王梓郦吕俊利邢建亓勇祝健

王梓郦吕俊利 邢建亓勇祝健

(1.山东建筑大学 土木工程学院,山东 济南 250101;2.山东建筑大学 建筑结构加固改造与地下空间工程教育部重点实验室,山东 济南 250101;3.山东建筑大学工程鉴定加固研究院有限公司,山东 济南 250013;4.山东建筑大学 资产处,山东 济南 250101)

0 引言

叠合板组合梁是在传统钢—混凝土组合梁的基础之上发展出的一种新型组合梁,其按照翼缘板形式的不同可分为分离式叠合板组合梁和整体式叠合板组合梁[1-2]。分离式叠合板组合梁各预制底板之间沿梁的纵向无约束;整体式叠合板组合梁在相邻预制底板之间留有一定长度的搭接钢筋,通过浇筑混凝土后浇层将各预制底板连接成为一个整体。叠合板组合梁除了具有钢-混凝土组合梁的所有优点外,还具有节省支模工序和模板、施工速度快等优点[3],在建筑结构领域具有广阔的应用前景。

目前,学者们对平板组合梁与压型钢板组合梁的抗火性能进行了大量研究。对受约束的平板组合梁研究表明[4-6],组合梁的抗火性能与其在整体结构中所处的位置有关,约束形式不同,裂缝发展趋势也就不同;约束越强,裂缝发展越复杂。王银志等[7]提出平板组合梁的腹板和下翼缘温度、压型钢板组合梁的钢梁温度均可按现行规范进行计算。MIRZA 等[8]提出翼板形式不同的组合梁在火灾下的力学性能和破坏模式差别显著。王卫永等[9]提出现有对组合梁抗火性能的研究多集中于理论分析,试验数量及试件类型较少。KODUR 等[10]提出钢梁和混凝土之间的粘结会影响高温下组合梁的临界温度和破坏模式。仲崇强等[11]对简支叠合板组合梁进行抗火试验发现,叠合板叠合面的存在对试件的温度场无明显影响,在热力耦合作用下叠合板组合梁与现浇组合梁的变形程度以及变形恢复率基本相似。吕俊利等[12-16]对简支和受约束的叠合板组合梁研究发现,叠合板组合梁受火后预制板与后浇层结合界面未发生明显分离,仍能共同承受荷载,但组合梁的抗弯刚度明显降低。实际结构中组合梁为高次超静定,在负弯矩区段会出现钢梁受压混凝土受拉的不利情况,且叠合板组合梁中存在大量新旧混凝土结合界面,使其在火灾中的行为明显不同于传统形式的组合梁。建筑物火灾中复燃现象时有发生,但目前关于叠合板组合梁二次受火的研究仍处于空白状态。基于此,文章对一次受火后的两跨叠合板组合梁进行恒载升温试验研究,分析不同翼板形式的叠合板组合梁在二次受火时的性能。

1 试验概况

1.1 试件设计

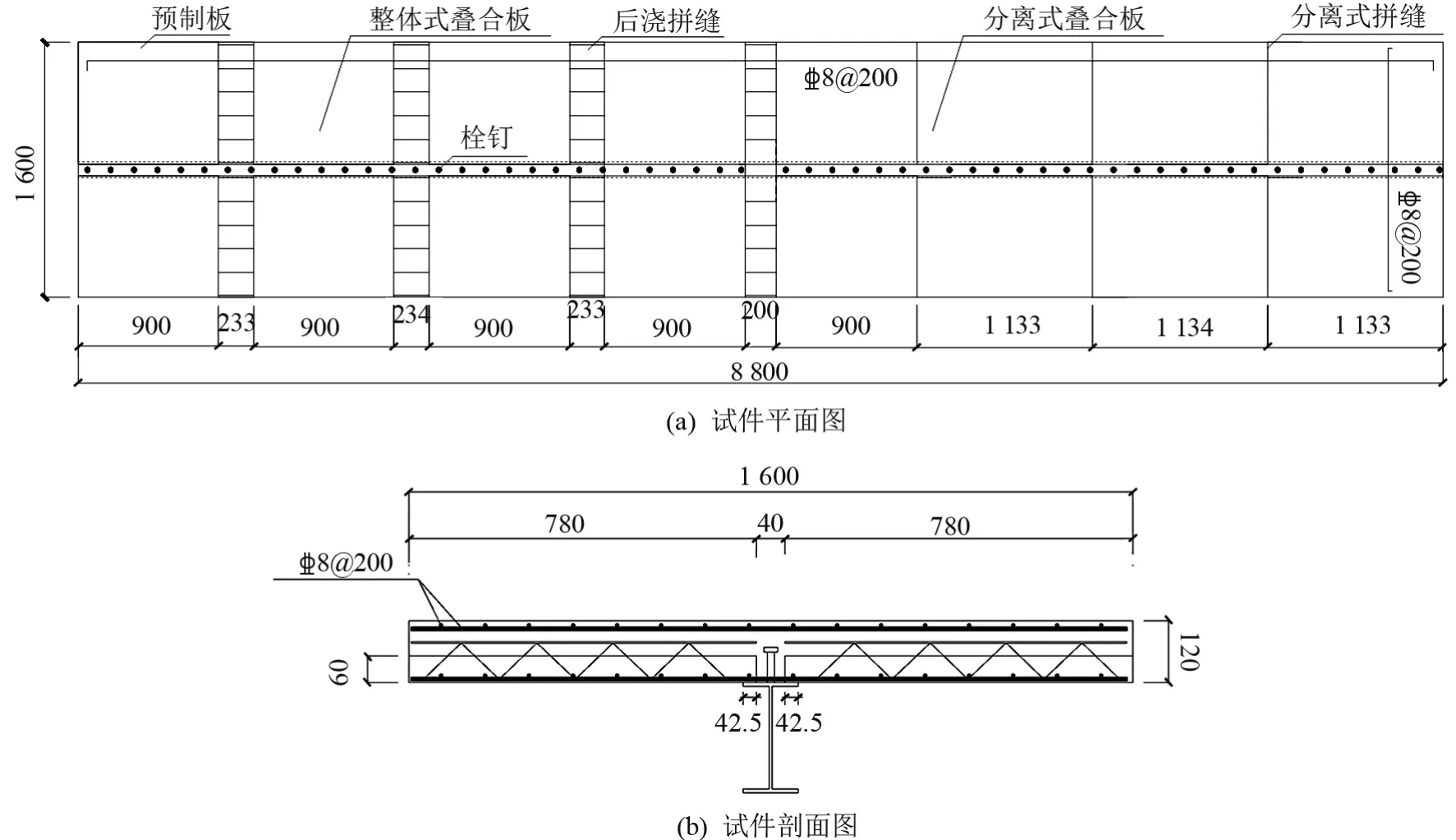

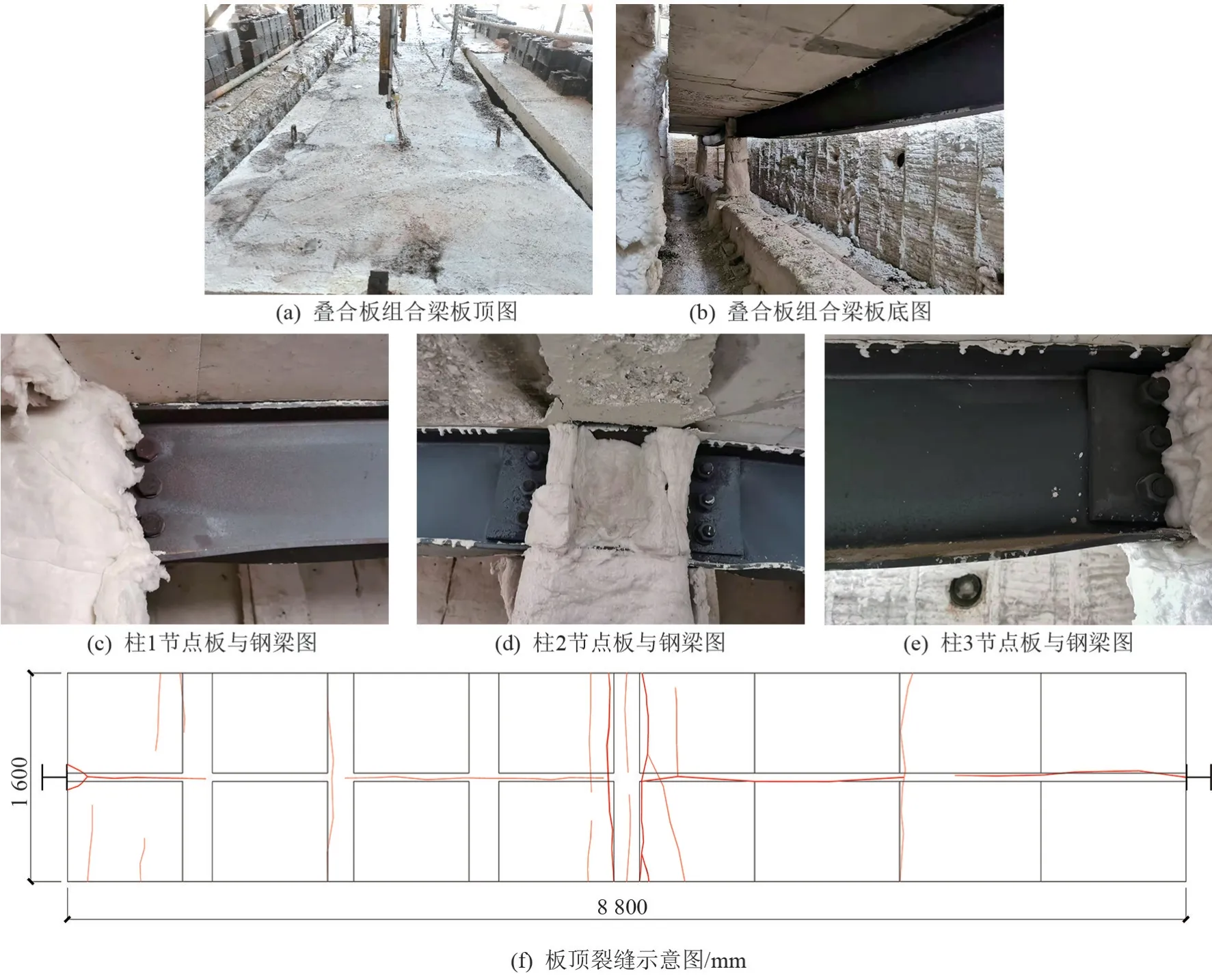

按照GB 50010—2010《混凝土结构设计规范》[17]、GB 50017—2017《钢结构设计标准》[18]、CECS 226—2007《栓钉焊接技术规程》[19]设计并制作两跨连续梁,组合续梁平面图如图1(a)所示,剖面图如图1(b)所示,KJA 为整体式叠合板组合梁,KJB 为分离式叠合板组合梁。单个组合梁尺寸为4 300 mm×1 600 mm×120 mm。试件采用C30 混凝土浇筑,预制底板与后浇层均为单层双向配筋,钢筋等级为HRB400,直径为8 mm;栓钉直径为16 mm,熔焊后的高度为80 mm。钢梁采用Q345B 热轧H型钢,规格为HN250×125×6×9。

图1 试件尺寸及配筋图/mm

1.2 约束条件

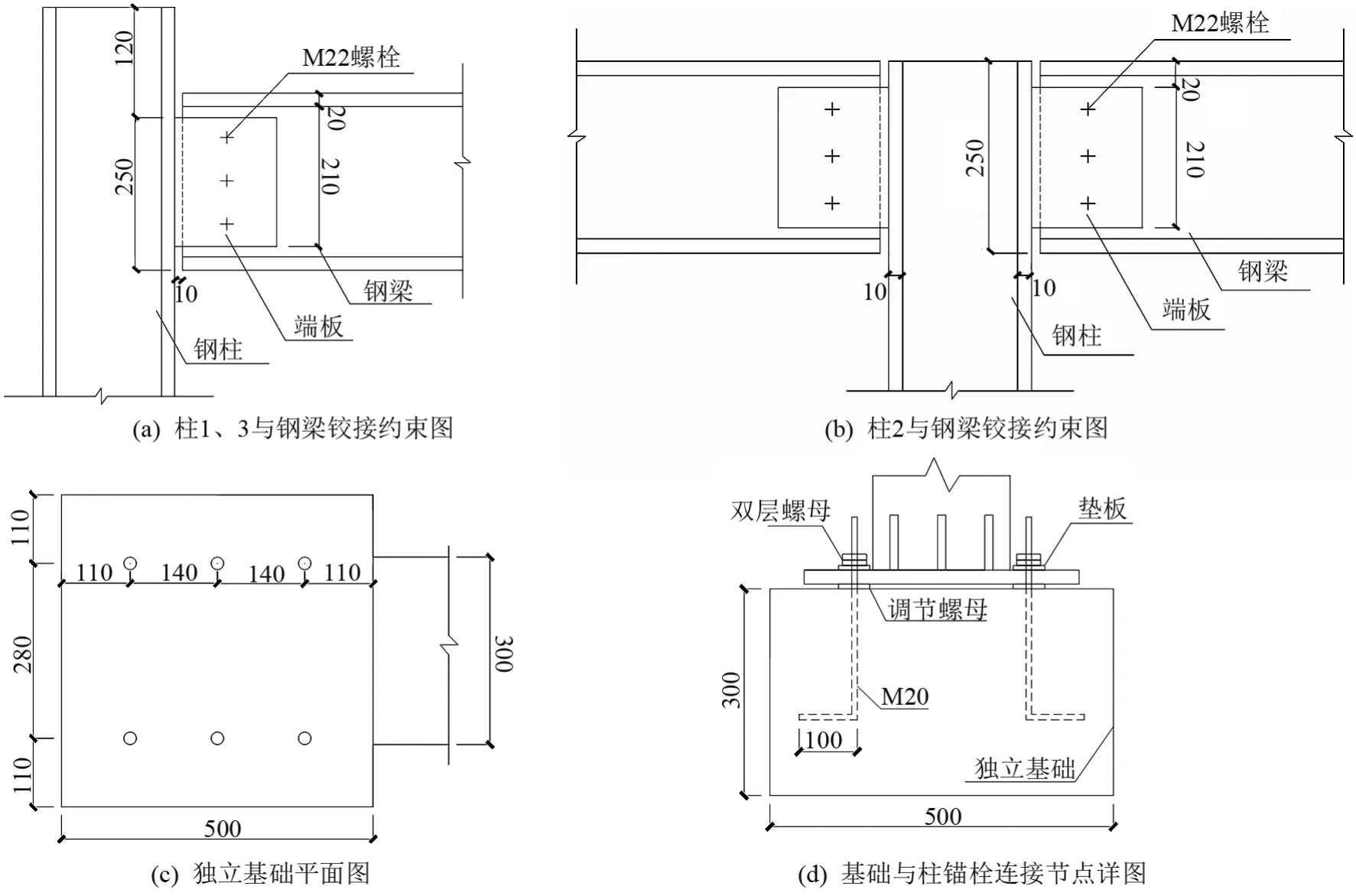

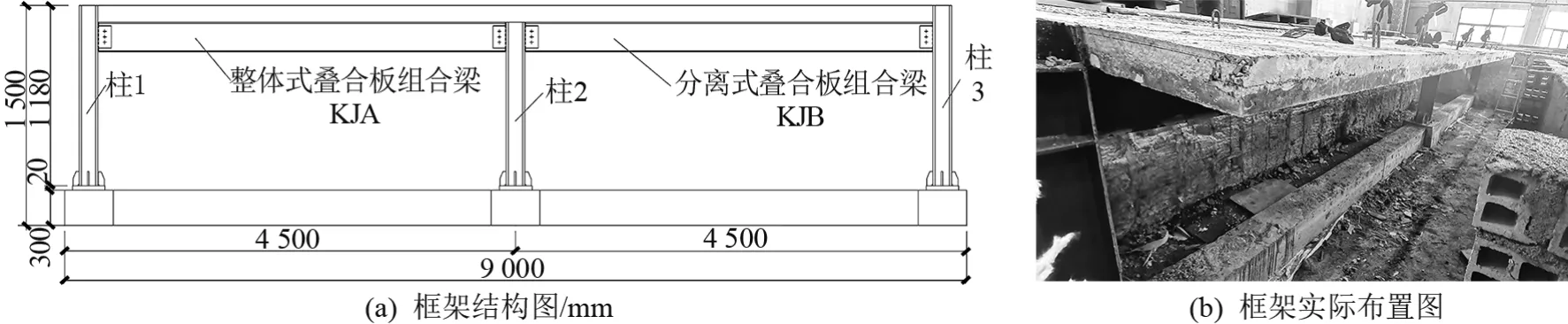

按照试验要求,在试验炉中依次布置基础梁与钢柱,以实现对试件的铰接约束。钢柱采用Q345 热轧H 型钢,柱1、3 高1 180 mm,而柱2 高1 060 mm。钢梁端部腹板通过M22 摩擦型高强螺栓与两侧钢柱端板相连,节点详图如图2(a)和(b)所示。基础梁由独立基础和基础连梁构成,独立基础为矩形,截面尺寸500 mm×300 mm,独立基础平面图如图2(c)所示,基础连梁截面尺寸为300 mm×300 mm,独立基础与钢柱通过锚栓连接,节点详图如图2(d)所示。试验过程中基础梁和钢柱均包裹防火隔热岩棉,避免直接受火。框架图如图3 所示。

图2 试件几何尺寸及构造图/mm

图3 框架图

1.3 试验炉改造

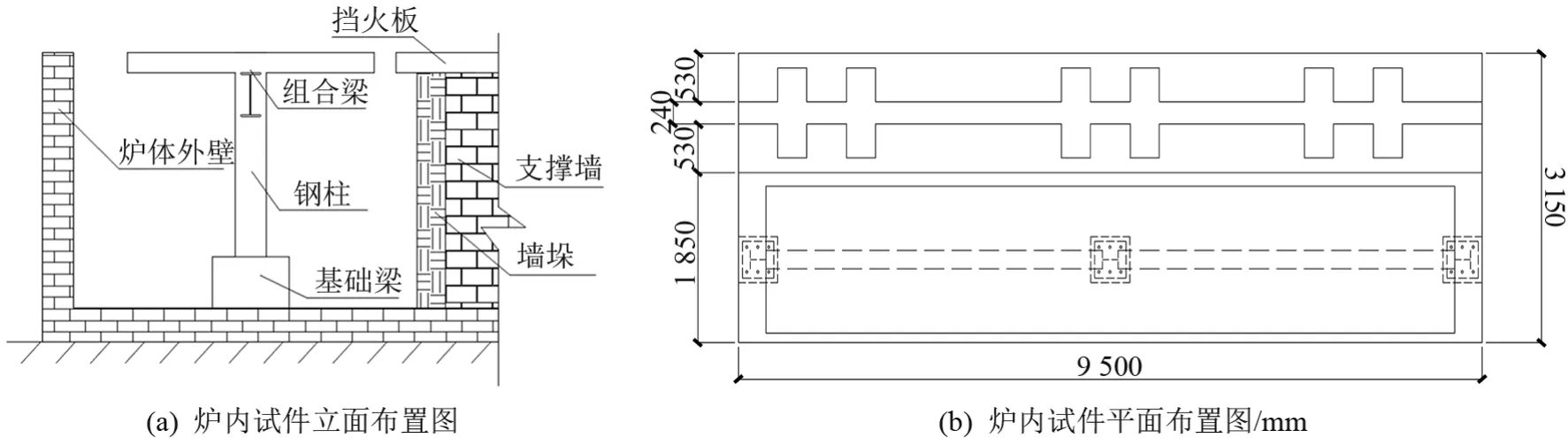

试验在山东建筑大学火灾试验炉中进行,试验炉外壁为钢筋混凝土墙体,内壁为防火隔热岩棉。试件在炉内养护完成后,根据试验要求与试验炉实际情况,对原有试验炉进行分隔改造。沿中轴线方向砌筑支撑砖墙,为了方便铺设挡火板,在墙体两侧对称砌筑12 个墙垛。试件在炉内的布置如图4所示。

图4 试件布置图

1.4 升温及加载方案

按照GB/T 50152—2012《混凝土结构试验方法标准》[20]、GB/T 9978.8—2008《建筑构件耐火试验方法》[21]采用恒载升温的方法进行二次受火试验。恒载利用质量为20 kg 的铸铁加载块在叠合板板顶施加3.5 kN/m2的均布荷载来实现。沿叠合板组合梁跨度方向均匀排布3 排加载块,加载块布置示意图及其现场布置如图5 所示。荷载布置完成后按照GB/T 9978.8—2008[21]中的ISO—834 标准升温曲线进行升温,本次试验共升温85 min。

图5 加载块布置图

1.5 温度及位移测点布置

为了测量火灾全过程不同截面处的温度和位移,在叠合板组合梁上布置热电偶和差动式位移传感器。每一处热电偶组测量同一位置不同截面高度的温度分布,热电偶组布置如图6(a)所示。其中,A~C 热电偶组用于测量叠合板中混凝土、钢筋和钢梁的温度分布,D、E 热电偶组用于测量叠合板中混凝土、钢筋的温度分布,具体布置图如图6(b)和(c)所示。差动式位移传感器用来测量试件的竖向位移,每个试件共布置5 个位移测点,柱2 上方布置一个位移测点,如图7 所示,两试件测点位置及数量均相同。

图6 温度测点布置图/mm

图7 位移测点布置图/mm

1.6 二次受火前试件状态

第一次受火试验共升温55 min,升温及加载方案与第二次受火试验相同。待试件冷却至室温后对试件进行卸载,观察叠合板组合梁的变形情况,以便进行二次受火试验。二次受火试验前试件状态如图8 所示,残余位移见表1。

图8 二次受火前试件状态图

表1 二次受火前组合梁残余位移表 单位:mm

2 试验过程及结果分析

2.1 试验过程及分析

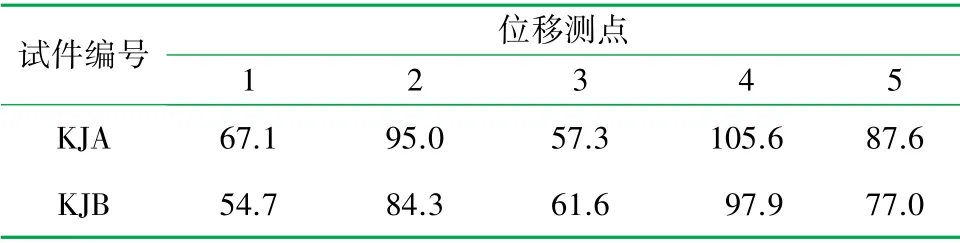

二次受火试验共分为2 个阶段,从点火到停火为升温段,持续85 min,从停火后到试件冷却至室温为降温段。试验过程中,观察了叠合板板顶的裂缝开展情况,如图9 所示。

图9 二次受火后叠合板板顶裂缝示意图/mm

试件KJA 在升温19 min 时,第一次受火后出现的裂缝继续发展,出现了新裂缝①。升温28 min时,试件跨中出现肉眼可见的向下变形,测得2 测点的位移为52 mm。升温51 min 时,试件板顶出现多条横向分布的水渍如图10(a)所示。升温80 min时,水渍基本消失。待试件冷却至室温,观察到板面中轴线处的纵向裂缝②延伸、扩展如图10(b)所示。跨中横向裂缝数量增多,原有裂缝向外扩展并延伸至叠合板板侧。叠合板板底后浇拼缝处轻微开裂,局部混凝土爆裂如图10(c)所示。钢梁腹板与下翼缘扭转变形严重,如图10(d)所示。

柱2 上方叠合板在升温23 min 时出现水渍,产生新裂缝。升温54 min 时,③裂缝明显扩展如图10(e)所示。随着温度逐渐升高,大量水蒸气从裂缝处逸出。待试件冷却至室温,观察到柱2 上方叠合板出现斜裂缝,横向裂缝④扩展、增多,最宽处可达7 mm。跨中横向裂缝延伸至叠合板板侧如图10(f)所示,柱2 两侧钢梁腹板和下翼缘局部屈曲如图10(g)所示。

图10 二次受火后叠合板组合梁试验现象图

试件KJB 在升温26 min 时出现了新裂缝⑤。升温56 min 时,试件上表面出现多条横向分布的水渍如图10(h)所示,升温80 min 时板面水渍基本消失。待试件冷却至室温,观察到板面中轴线处纵向裂缝⑥由柱3 向柱2 延伸、贯通。试件跨中出现横向通长裂缝⑦延伸至叠合板板侧后又继续向板底延伸,预制板与后浇层明显分离如图10(i)所示。跨中叠合板板底拼缝处的裂缝宽度增大,裂缝最大宽度处达5 mm 如图10(j)所示。钢梁腹板与下翼缘扭转变形较KJA 更为严重,如图10(k)所示。二次受火后组合梁板顶状态如图10(l)所示。

通过试验现象对比分析发现,随着温度升高,钢材弹性模量逐渐降低,钢梁的承载力下降,且钢材膨胀量高于混凝土,钢梁受到较大的附加压力;钢梁上、下翼缘温度不同,梁端产生附加负弯矩,导致柱2 两侧钢梁腹板和下翼缘局部屈曲。KJB 跨中预制板与后浇层交界面处明显分离,预制板拼缝处出现较大裂缝;而KJA 仅交界面处出现轻微裂缝,呈现出较好的整体性,并未受到新旧混凝土结合面的影响。由于试件为两跨连续梁,梁端约束不完全一致,跨中除柱2 以外上部混凝土也为组合梁提供约束,导致组合梁两端变形程度、裂缝开展方式不一致。

第一次受火后产生裂缝的区域在二次受火时仍是应力最大的部位,且随着温度升高,材料性能进一步劣化,结构内力重新分布,因此原有裂缝会继续发展、增多。KJB 跨中板顶出现横向通长裂缝⑦,而KJA 并未出现,究其原因在于裂缝⑦位于KJB 两预制板拼缝处,与KJA 相比,其整体性较差,且二次受火使试件抗压能力降低,再加上外部荷载产生的弯矩作用,促成了裂缝⑦。梁端的“八”字形裂缝则是由于高温下钢梁和混凝土膨胀量不同所产生的剪应力造成。板顶中轴线处纵向裂缝贯通是由于升、降温时叠合板内栓钉与周围混凝土温度不一致,且膨胀量不同所致,并向柱2 延伸发展,最终在温度应力与荷载共同作用下,纵向裂缝贯通。钢梁上翼缘与叠合板之间没有出现相对滑移,整体刚度较大,抵抗变形的能力相对较强,最终只有钢梁的腹板与下翼缘出现整体扭转。而钢梁端部靠近节点板附近区域由于受到柱和上部混凝土的约束,限制了钢梁的变形,在温度应力和外荷载产生的弯矩共同作用下钢梁腹板与下翼缘局部屈曲、扭转程度较一次受火后显著增大。

2.2 温度场分析

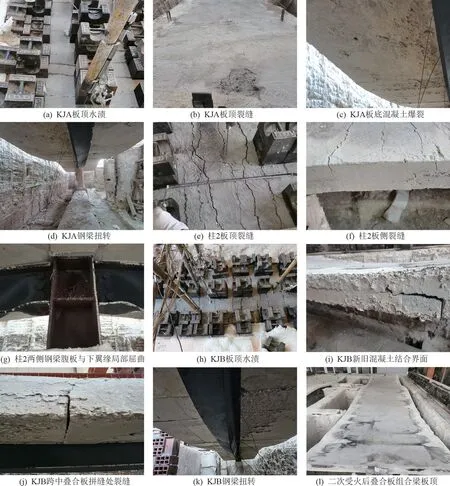

2.2.1 炉温温度场分析

试件KJA 与KJB 同时进行火灾试验,炉温-时间曲线如图11 所示,升温初期炉温迅速升高,升温6 min 时平均炉温达到了轰然温度600 ℃,较好地模拟了火灾的轰然现象。随后,炉温由发展期转为全面燃烧的旺盛期。升温85 min 后停止升温,此时炉温达到了1 001.5 ℃,升温段与ISO—834 标准升温曲线[21]拟合良好。停火后炉温快速下降,进入衰减期。

图11 实际升温曲线与标准升温曲线对比图

2.2.2 混凝土板温度分析

叠合板组合梁混凝土板内各测点温度时间曲线如图12(a)和(d)所示,如图所示两组合梁温度变化趋势基本一致,由于混凝土导热性较差,叠合板同一测点组沿不同高度存在较大温度梯度。靠近板顶附近测点在温度达到100 ℃时,板内自由水和结合水开始出现迁移和蒸发,热量大量散失,出现温度平台阶段,如图12(c)和(d)所示。本试验为二次受火,靠近板顶处后浇层在首次受火后部分自由水蒸发,因此温度平台较短;而靠近板底处测点首次受火后部分区域混凝土发生爆裂,内部水分基本散失,因此没有出现温度平台阶段。由于水分的蒸发使混凝土内部出现孔隙和裂缝,导致粗骨料受热膨胀破裂,再加上粗骨料和周围水泥浆体的热工性能不同,使叠合板内部产生温度应力。由此可见,水分的迁移蒸发对叠合板组合梁二次受火时的温度分布具有重要影响。

停火时,叠合板跨中受火面测点KJA—B1、KJB—B1 温度分别为764、748 ℃;背火面测点KJA—B5、KJB—B5 温度分别为203、226 ℃。叠合板同一测点组平均温差为541.5 ℃,温度梯度较大。因此,沿叠合板厚度方向将产生较大的温度应力,叠合板板顶的横向裂缝就是在温度应力和荷载产生的弯矩共同作用下产生的。此外,由于混凝土具有热惰性,叠合板内混凝土测点在降温阶存在降温滞后现象,特别是在背火面尤为明显,降温滞后平均为37 min。跨中背火面测点KJA—B5、KJB—B5 分别在停火后33、27 min 达到峰值温度240、259 ℃。

将图12(c)与(d)对比可知,两组曲线升降温趋势基本一致,但分离式叠合板预制板内测点温度明显高于整体式叠合板。究其原因在于,二次受火使原有裂缝扩展增多,而分离式叠合板整体性稍差,叠合面处、预制板拼缝处开裂导致其温度上升较快。同一测点组中预制板内测点在二次受火时温度较高,存在较大温度梯度,而后浇层中测点在二次受火时温度较低,各测点温度基本趋于一致,没有明显的温度梯度。

图12 叠合板板内温度-时间曲线图

两组合梁B 组测点与E 组测点的对比分析发现,B 组测点具有明显的温度梯度,而E 组测点后浇层中温度基本趋于一致。究其原因,B 组测点处混凝土一次性浇筑完成,整体性较好。而E 组测点位于叠合板叠合面处,预制板养护完成后才浇筑后浇层。预制板板顶虽做了拉毛处理,但由于叠合面部分区域在一次受火后预制板与后浇层分离,导致叠合板组合梁的整体性、粘接力、混凝土的强度均降低。再加上二次受火时预制板底面直接受火,其内部水分先行蒸发,带走大量热量,随后后浇层内水分才逐渐蒸发。因此,上部后浇层内测点温度偏低,且没有明显的温度梯度。由此表明,预制板在叠合板组合梁二次受火时发挥了阻止热量向上传递的作用。

板内钢筋温度受到外部包裹混凝土温度的影响,同一测点组上下两层钢筋温差较大,原因在于混凝土为非均质材料,导热性较差,随着时间增长,叠合板内温度梯度增加,沿叠合板厚度方向产生较大的温度应力,导致叠合板内上下两层钢筋存在较大温度梯度。

2.2.3 钢梁温度分析

KJA 与KJB 的钢梁温度-时间曲线发展趋势基本相同,以KJA 为例,如图13 所示,升温过程中钢梁温度显著高于其正上方叠合板温度,二者存在较大温度梯度,因此,叠合板对钢梁的热膨胀产生了限制。

图13 KJA A 组测点与炉温曲线图

钢梁上下翼缘、腹板温度与炉温变化趋势基本一致,但钢梁下翼缘、腹板温度略高于上翼缘温度,这是由于钢梁下翼缘和腹板升温不受混凝土板的影响,而钢梁上翼缘在升温过程中向上方混凝土板传递热量所致。

升温60 min 时,上翼缘、腹板、下翼缘温度分别为741、830、850 ℃,上、下翼缘间温差达到109 ℃,存在较大温度梯度。由于钢梁各截面温度分布不均匀,导致钢梁变形速率增大,但周围未受火钢柱有效约束了钢梁的变形,此阶段钢梁内部应力重分布较为剧烈,产生了如前所述的变形。对于单一钢梁构件,在此温度下钢材性能已严重退化,钢梁早已破坏[22-23]。然而,由于两跨连续梁的超静定性,叠合板组合梁在二次受火时不会发生整体破坏。停火后的降温阶段,由于混凝土板的降温滞后性,其温度高于钢梁温度,导致混凝土对钢梁的收缩产生了限制,因此钢梁出现较大扭转。

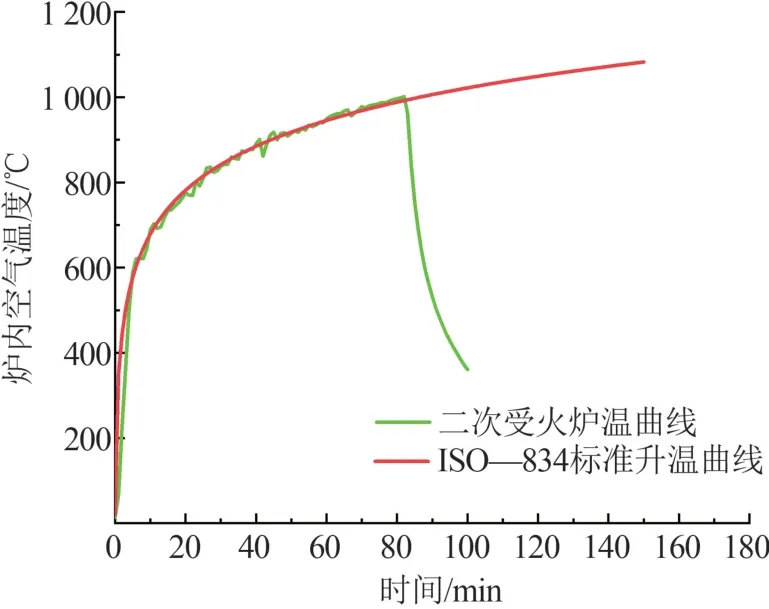

2.3 试件位移变形

两试件各位移测点竖向位移-时间关系曲线如图14 所示,其中1、3 为距梁端1/4 处测点,2、4、5 为跨中四等分处测点,KJ1 为柱2 正上方测点,并规定竖向位移以向下为正、向上为负。

图14 各试件位移变化曲线图

两组合梁的位移-时间曲线发展趋势基本一致,从开始试验至数据采集结束大致经历了线性上升阶段、平台阶段、非线性上升阶段、下降段阶段、稳定阶段等5 个阶段。由于首次受火后组合梁材料性能已经退化,再加上升温初期0 ~5 min 内试件温度迅速上升,试件刚度呈线性降低,导致组合梁的位移迅速增大。在第5 min 时KJA 与KJB 2 测点位移分别达到了38、47 mm 平均炉温达到了587.6 ℃,两组合梁B1 处温度测点分别为130.2、195.2 ℃,B5 处温度测点分别为15.6、15.2 ℃,板底和板顶平均温差为147 ℃,由于首次受火后板内自由水已部分蒸发,在热膨胀和截面温度梯度的共同作用下位移绝对值显著增大。5 ~20 min 曲线出现了短暂的平台阶段,表明此阶段试件在温度应力和上部荷载的共同作用下内力重分布比较剧烈,而周围未受火钢柱的存在有效约束了试件的竖向挠曲变形。20 min 后位移又呈增大趋势,这是由于随着温度的持续升高,混凝土板内温度膨胀应力持续增大,试件刚度劣化,变形具有增大趋势。但板内水分持续蒸发,叠合板升温速率下降,导致变形速率逐渐降低。与初期相比,其位移变化较缓慢。

停火后一瞬间因炉内温度突然下降,位移平均恢复约5 mm。停火后2 min,由于混凝土的降温滞后性,叠合板内温度还在缓慢上升导致组合梁位移继续增大,直到90 min,两组合梁位移均达到峰值,跨中D2 测点位移分别为132、146 mm。由于KJA为整体式叠合板组合梁,相邻预制底板之间互相绑扎的搭接钢筋与后浇层的嵌固作用限制了组合梁的向下挠曲变形,KJB 为分离式叠合板组合梁,预制底板之间沿梁的纵向无约束,整体性较差,导致KJB预制板拼缝处严重开裂,甚至部分预制底板与后浇层分离,因此与KJA 相比,KJB 跨中测点位移较大。

随后,在自然冷却条件下试件位移逐渐恢复,平均恢复20 mm。最后位移逐渐趋于稳定状态,呈现出最终位移变化。KJA 的跨中最大位移为132 mm,冷却之后的残余变形为106 mm,变形恢复比例为19.7%,KJB 的跨中最大位移为146 mm,冷却之后的残余变形为120 mm,变形恢复比例为17.8%。两试件变形恢复比例相近,表明预制板的不同连接方式对两跨连续叠合板组合梁二次受火时的变形恢复率影响不大。

点火后柱2 上方测点KJ1 在荷载产生的负弯矩与温度应力共同作用下持续向上变形,在升温第85 min时达到-7.3 mm。停火后位移开始缓慢恢复,随着温度降低,位移逐渐趋于平稳。直至数据采集结束,KJ1 恢复到试验前高度。

3 结论

对铰接约束下不同翼板形式两跨叠合板组合梁的二次受火性能进行研究,主要得出以下结论:

第一次受火后产生裂缝的区域在二次受火时仍是应力最大的部位,翼板形式不同的两跨连续叠合板组合梁,变形恢复率基本一致,叠合板板底与钢梁上翼缘均未发生相对滑移。但预制板拼缝的存在使分离式叠合板组合梁在二次受火时的温度高于整体式叠合板组合梁,且变形更为严重,此外二次受火后两叠合板组合梁板顶的裂缝发展趋势不同;水分的迁移蒸发对叠合板组合梁二次受火时的温度分布具有重要影响;预制板在叠合板组合梁二次受火时发挥了阻止热量向上传递的作用。