焦宝石与煤矸石替代铝土矿制备陶粒支撑剂

2022-12-26田玉明郝建英白频波

唐 睿,田玉明,2,郝建英,白频波

(1.太原科技大学 材料科学与工程学院,太原 030024;2.山西工程职业技术学院,太原 030009;3.阳泉市长青石油压裂支撑剂有限公司,山西 阳泉 045200)

目前,水力压裂技术是油气开采过程中的关键,其中支撑剂是水力压裂作业中的重要一部分。支撑剂是指具有一定粒度和级配的天然砂或人造高强陶瓷颗粒,支撑剂性能的好坏决定油气井开采年限和水力压裂技术的成败[1-3]。起初,大部分企业使用石英砂作为支撑剂,适合用于在浅层的油气开采,在水力压裂过程中利于压裂液的泵送,从而促进地层形成具有高导流能力的填砂裂缝[4]。随着石油行业开采难度的增大,对支撑剂性能也提出了更高的要求,天然石英砂支撑剂已无法承受较高的闭合应力[5],不能满足油气井开采的要求。研究人员成功开发出人造陶粒支撑剂[6]。这种陶粒支撑剂多是以铝矾土为主要原料,加以适量添加剂,通过成球制粒、烧结等工艺而成;其制备过程及加工工艺简单,强度高,耐腐蚀性能好[7-8],导流能力较好,受到广大油气井及支撑剂行业的青睐。但是高品位铝矾土因过度开采导致资源匮乏,使得价格上涨,提高了企业生产成本,所以寻求高品位铝土矿资源的替代品至关重要。

焦宝石是优质的天然矿石,资源储量丰富,其主要化学成分为Al2O3和SiO2,主要矿物为高岭土,杂质量少,其成分与铝矾土相似,许多研究者使用焦宝石代替铝矾土。王晋槐等[9]以焦宝石为原料,煤矸石作为造孔剂,制备低密度高强度陶粒支撑剂;王晋槐等更多地侧重于追求陶粒的低密度高强度,未对煤矸石添加量作具体分析。冯伟乐等[10]以焦宝石和钾长石作为原料制备低密高强陶粒支撑剂,主要分析了钾长石在烧结过程中对基体的影响。田玉明等[11]将煤矸石和铝矾土(62A)按质量比2∶3混合成球制备陶粒支撑剂,烧结温度为1 350 ℃时,体积密度为1.28 g/cm3,视密度为2.72 g/cm3,在35 MPa闭合压力下破碎率为8.7%.

本实验用焦宝石和固废煤矸石替代铝矾土,混合后制备陶粒支撑剂,系统研究烧结温度与煤矸石添加量对陶粒支撑剂性能的影响,还确定了煤矸石的最优添加量和相应的烧结温度,为相关企业提供技术支持,并降低成本。

1 实验

1.1 原料

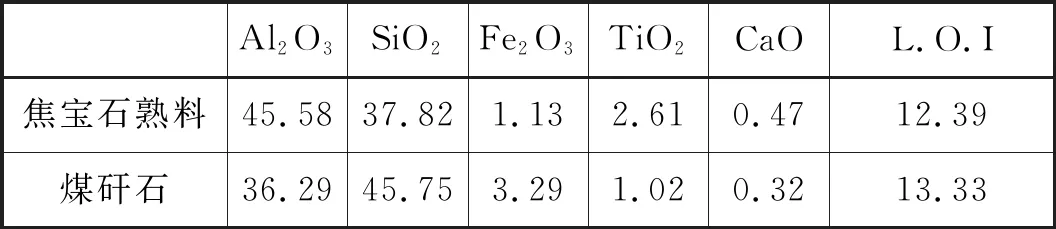

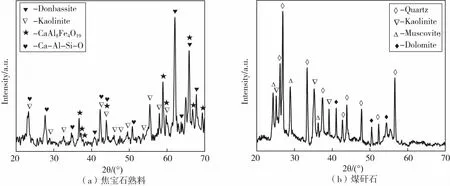

本实验使用从中国山西省阳泉地区获得的焦宝石熟料和煤矸石固体废弃物。原料的化学成分见表1,焦宝石熟料和煤矸石原料XRD图如图1.从图中可以看出焦宝石熟粉的矿物组成主要是硅铝石和高岭石,还有少量杂质晶相,煤矸石的矿物组成主要为高岭石、石英、白云母和白云石。

表1 焦宝石熟料和煤矸石的化学成分

图1 焦宝石熟料和煤矸石原料XRD图

1.2 陶粒支撑剂的制备

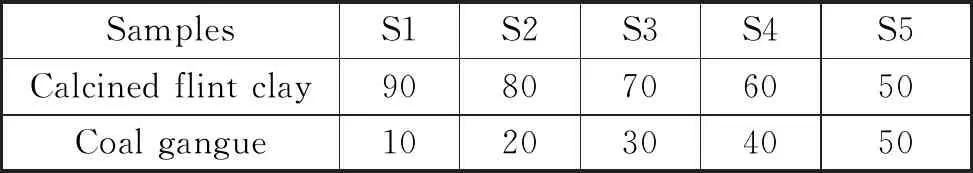

将焦宝石熟料和煤矸石按照表2比例混合。放入爱立许强力混合机(德国Eirich-R02型)中搅拌2 min混合均匀,并加入少量水促进成球。之后将生坯放入干燥箱(DH-101-2BS,天津市中央实验炉有限公司,中国)中于90 ℃干燥2 h,然后半成品过孔径为(0.67~0.95)mm的标准筛。然后将生坯放入高温箱式烧结炉(KBF1700,南京博蕴通仪器技术有限公司,中国)中以5 ℃/min的速率升至设定温度,保温2 h后冷却,最后将成品过20/40目筛(孔径为(0.425~0.85)mm).

表2 所制备样品的原料混合比(wt.%)

1.3 性能测试与表征

使用TGA/DSC 3+(Metter Toledo,瑞士)对原料进行差热分析,用热重法(TG)和差示扫描量热法(DSC)在Ar气条件下以10 ℃/min的速率从30 ℃升至1 300 ℃。根据中国石油和天然气工业标准SY/T5108-2014[12]测定并计算样品的体积密度和视密度。利用 WHY-600型微机控制压力试验机分别测试35 MPa、52 MPa闭合压力下样品的破碎率,用公式η=mc/m0×100%计算破碎率,其中mc和m0分别是破碎后和破碎前样品的重量。利用MiniFlex600X日本理学的X衍射分析仪(X-ray diffractometer,XRD,Cu Kα射线,λ= 0.154 nm,扫描速度6°/min,扫描范围10°~90°,40 kV,15 mA)测其晶相组成;利用日本产的日立S-4800场发射扫描电子显微镜观测样品的显微形貌。

2 结果与分析

2.1 原料的热重分析

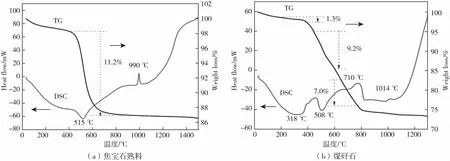

焦宝石熟料与煤矸石的TG和DSC曲线如图2所示。焦宝石熟料的DSC曲线(图2(a))515 ℃处有吸热峰,吸热峰是由于焦宝石中硅铝石和高岭石脱羟基而导致的,在(400~900)℃内的TG曲线中,重量损失为11.2%.990 ℃处有放热峰是由于非晶态SiO2转变为方石英。煤矸石的DSC曲线(图2(b))中(200~400)℃处有第一个吸热峰是由于除去了表面吸附水及部分层中水,在TG曲线中重量损失为1.3%.(450~600)℃处有第二个吸热峰,是由于煤矸石中的碳、硫燃烧放出气体引起的;(650~780)℃处有第三个吸热峰,是由于高岭石脱羟基转变成偏高岭石导致的,在TG曲线中重量损失分别为9.2%和7.0%.在1 014 ℃处有一放热峰,是对应于莫来石的生成。为了使大量的莫来石晶粒生成,烧结温度选择在1 000 ℃以上。

图2 焦宝石熟料和煤矸石的TG和DSC曲线

2.2 物相分析与显微结构分析

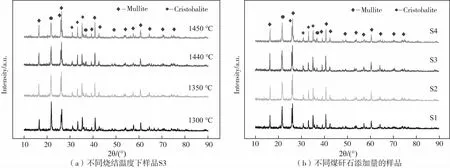

样品的X射线衍射图谱如图3所示。图3(a)为不同烧结温度下样品S3的XRD图谱,从图中可以看出样品S3的主要物相组成除莫来石相外,还有方石英相。随着烧结温度的升高,26°左右的莫来石相衍射峰强度逐渐增强,在1 450 ℃时强度达到最高,这说明温度的升高有利于莫来石的生成,结晶度提高[12];而22°左右的方石英相衍射峰强度逐渐降低,这是由于方石英高温溶解在液相中,与Al2O3生成莫来石。通过原料配比计算出铝硅比为1.06,可知SiO2是足量的,所以XRD谱图中未检测到刚玉相。

图3 样品的XRD图谱

烧结温度为1 400 ℃下,不同煤矸石添加量的样品XRD图谱如图3(b)所示。在图中可以看出26°左右的莫来石相衍射峰强度随煤矸石添加量增加而略有下降,通过对样品中Al2O3和SiO2的含量计算得知,随着煤矸石添加量的增加Al2O3的理论含量不断下降,SiO2含量则增加。而且在XRD图谱中未检测到刚玉相,故Al2O3和SiO2反应生成的莫来石相曾有所减少。

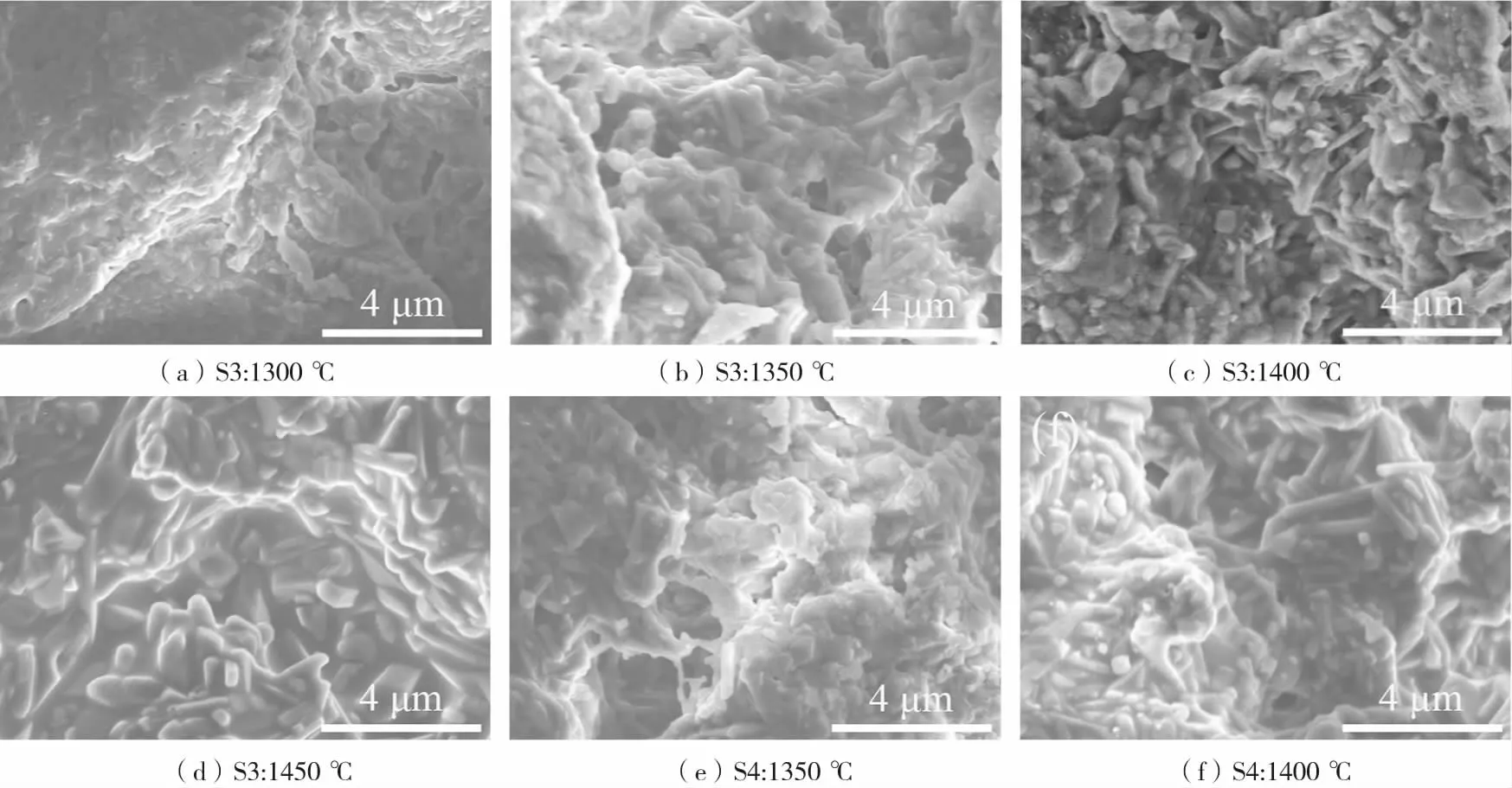

不同烧结温度下样品S3和S4的显微结构SEM照片如图4所示。图4(a)为1 300 ℃烧结温度下样品S3的SEM照片,有少量的莫来石晶粒开始形成,晶粒团聚在一起,结构松散。1 350 ℃时(如图4(b)),针状莫来石晶粒明显长大,逐渐增多的液相通过扩散填充于孔隙与晶界处,包裹晶粒,扩大了晶粒间的接触面积,液相传质使得晶粒的生长速率加快。烧结温度达到1 400 ℃时(如图4(c)),图中1为块状方石英晶粒,2为棒状莫来石晶粒。由于莫来石的生长取决于晶界迁移速率,烧结温度可以提高晶界迁移速率,从而改变莫来石晶粒的形状[13],表现出莫来石晶粒粗化,由针状变为棒状,相互穿叉形成架状结构,抵消了部分应力;液相增多填充孔隙,气孔孔隙减少,增加了基体有效承压面积,结构变得致密,对应体积密度和抗破碎能力提高。烧结温度继续升高,在1 450 ℃时(如图4(d)),高温使大量液相生成,方石英高温溶解到液相中,过多的液相加速了流动传质的速度[14],促进了莫来石相的异常长大,结构足够致密,因此体积密度和破碎率在1 400 ℃后保持稳定。

在相同温度条件下,不同煤矸石添加量的陶粒在微观结构上有变化,煤矸石添加越多,结构越松散,密度降低,强度下降。对比烧结温度1 400 ℃下的样品S3和S4(如图4(c)和图4(f)),样品S4煤矸石添加量比样品S3高,原料中的低熔点化合物在高温下形成液相,晶界和晶粒被液相包裹变得模糊。通过原料配比计算S3(42.793 wt.%)的Al2O3含量要高于S4(41.864 wt.%),根据XRD图谱未检测到刚玉相,可能刚玉相全部与二氧化硅反应为莫来石相,S3中棒状莫来石晶粒含量要高于S4,抵消更多的应力,说明S3抗破碎能力比S4较强,这与破碎率分析相对应。

图4 不同烧结温度样品S3和S4的SEM图片

基于以上不同烧结温度下的微观结构变化,并结合上述焦宝石和煤矸石的差热分析,总结出烧结过程中可能出现的下列反应:

(1)

(2)

(3)

(4)

(5)

2.3 体积密度与视密度

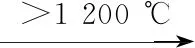

不同烧结温度下支撑剂的体积密度和视密度如图5(a)和5(b)所示。在图5(a)中,大部分样品体积密度随温度的升高而升高,而样品S1和S2在1 400 ℃之后体积密度略有下降,可能是Al2O3体积膨胀导致的,在1 400 ℃时达到最高,分别为1.285 g/cm3和1.275 g/cm3.样品S3,S4,S5在(1 250~1 350)℃范围之间体积密度呈缓慢上升趋势,这是由于晶粒发育不完全,液相量少无法填充气孔与晶粒之间的空隙,导致体积密度变化不明显;但在1 350 ℃之后,体积密度急剧增加,此时莫来石相迅速生长,相互交叉形成架状结构,液相大量生成填充孔隙与晶界间,从而使结构致密。在1 400 ℃时体积密度分别为1.39 g/cm3,1.428 g/cm3和1.357 g/cm3,符合低密度支撑剂标准(体积密度<1.50 g/cm3).从添加量来看,添加少量的煤矸石可有效降低体积密度,但样品S5的体积密度大幅降低,是因为添加量过高,结构松散使得致密度下降。

在图5(b)中,从图中看出随温度的升高,视密度先升高后降低。这是由于温度的升高基体中晶相不断生成使结构致密化,而液相越来越多导致视密度下降。随着煤矸石量的增加,同一温度下的样品视密度不断降低,样品S1最高,S5低于其他,这是由于煤矸石添加量过高,煤矸石中的有机物燃烧形成闭气孔,闭气孔增多使得视密度下降。S1和S2的视密度在烧结温度为1 400 ℃时达到最大,分别为2.810 g/cm3和2.791 g/cm3.而S3,S4和S5的视密度在1 350 ℃时达到最大,分别为2.765 g/cm3,2.750 g/cm3和2.723 g/cm3,都符合低密度支撑剂标准(视密度<2.85 g/cm3).

图5 支撑剂的体积密度和视密度

2.4 抗破碎能力

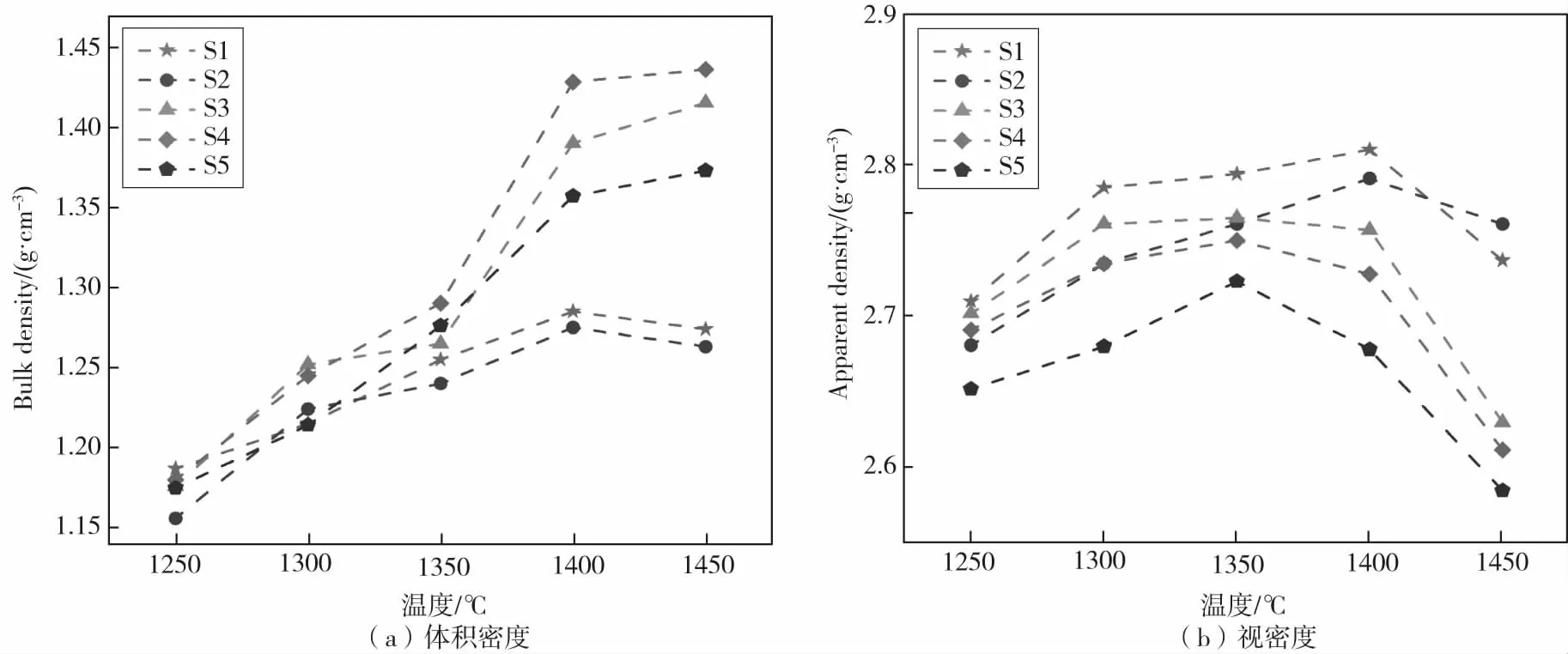

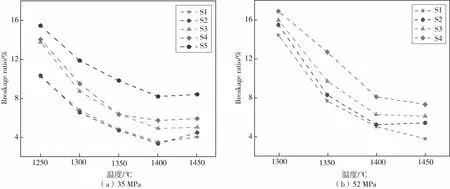

支撑剂在35 MPa和52 MPa封闭压力下的破碎率分别如图6(a)、图6(b)所示。图中,从总体来看,随着烧结温度的升高,支撑剂的破碎率呈下降趋势,这是由于高温下形成致密的结构所致。而在烧结温度达到1 400 ℃之后,破碎率趋于平稳。根据中国石油天然气工业标准SY / T 5108-2014的要求(在35 MPa封闭压力下,破碎率<9%),S1-S3样品满足条件的烧结温度范围为(1 300~1 450)℃,S4样品烧结温度范围为(1 350~1 450)℃,S5在(1 400~1 450)℃之间满足条件,说明添加煤矸石后能极大地拓宽支撑剂的烧结温度范围。随着煤矸石添加量的增加,S1和S2的破碎率非常接近。在1 300 ℃下烧结后,S3和S4的破碎率分别为8.72%和9.51%,但在1 350 ℃下烧结后,分别为6.41%和6.35%.在1 400 ℃破碎率达到最低,分别为4.92%和5.75%.

图6(b)中,因样品S5煤矸石添加量较多,抗破碎性能差,不符合52 MPa封闭压力下的要求。在52 MPa封闭压力下满足支撑剂破碎率<9%的烧结温度范围为(1 400~1 450)℃之间。在1 400 ℃下,S1,S2和S3破碎率分别为8.11%,8.25%和8.96%,在1 450 ℃下,S1,S2和S3破碎率分别为7.25%,8.37%和8.84%.

图6 支撑剂的破碎率

综上所述,煤矸石的添加量增加虽然会扩宽烧结温度范围,但与此同时破碎率也会随之增加。煤矸石添加量过多虽然体积密度变小,但致密度下降使得抗破碎能力下降,这与上述体积密度分析相对应。而且随着烧结温度的升高,结构中莫来石晶粒不断生长,形成网状结构,而且在外界压力的作用下可以抵消部分应力,使得材料的强度提高,抗破碎能力提高,破碎率下降。为了推广应用和降低制备成本,要求煤矸石最适添加量和最低烧结温度。根据以上分析,在35 MPa封闭压力下,添加30%煤矸石在1 300 ℃下烧结或添加40%煤矸石在(1 350~1 400)℃下烧结较为合适;在52 MPa封闭压力下,添加30%煤矸石在1 400 ℃下烧结较为合适。

3 结论

本实验通过使用焦宝石熟料和煤矸石,经过造粒成球和烧结等工艺过程,成功替代铝矾土制备出陶粒支撑剂,符合低密度高强度陶粒支撑剂标准。

(1)从XRD图谱和SEM图像中可以看出,支撑剂主要以莫来石相和方石英相结构为主。随着烧结温度的升高,莫来石晶粒不断长大,从针状变为棒状并相互交织形成架状结构使基体致密化;玻璃相生成,填充孔隙与晶界处,促使晶粒长大,使结构致密化,破碎率降低。

(2)煤矸石添加量增加,一定程度上扩宽了烧结温度,但添加量过高会导致支撑剂抗破碎能力下降。经以上分析得出,在35 MPa封闭压力下,添加30%煤矸石在1 300 ℃下烧结较为合适,破碎率为8.72%,体积密度和视密度为1.252 g/cm3和2.761 g/cm3;或添加40%煤矸石在1 350 ℃下烧结较为合适,破碎率为6.35%,体积密度和视密度为1.29 g/cm3和2.75 g/cm3.在52 MPa封闭压力下,添加30%煤矸石在1 400 ℃下烧结较为合适,破碎率为8.96%,体积密度和视密度为1.39 g/cm3和2.757 g/cm3.

(3)本实验制备的低密陶粒支撑剂符合水力压裂作业要求,可以为企业提供技术上的支持,不仅降低了企业生产成本,而且合理处理了煤矸石固体废弃物,符合国家固废发展循环经济的政策。