金属橡胶复合垫片在柴油机润滑油道密封上的应用

2022-12-26符兴胜庄辉

符兴胜,庄辉

(1.上海新动力汽车科技股份有限公司,上海 200438;2.浙江优逸科汽车部件有限公司,浙江 宁波 315615)

0 前言

发动机作为汽车和动力机械的心脏,其密封效果直接影响发动机长期稳定运行。传统的发动机密封主要包括一般的中低温、中低压的机油、燃油密封,气液密封,具有高温、高压波动的气缸密封,以及高温、低压、高谐波振动的排气管密封[1]。

发动机润滑系统的作用是润滑、清洗、冷却、密封、防锈,需要良好的密封性能。柴油机的润滑系统主要由机油吸油管、机油泵、机油滤清器、机油压力传感器、旁通阀、限压阀、油道等组成。

在润滑系统的使用过程中,最常见的故障是机油压力过低。机油压力过低会导致柴油机主要零部件润滑不良,加剧零部件的磨损,缩短柴油机的使用寿命,严重时会导致曲轴“抱瓦”等恶性事故[2]。

1 概述

重型柴油机的润滑系统具有流动路径复杂和距离长的特点,润滑油路的机油压力较高,特别是局部区域如主油道的压力很高。某排量为13 L左右的柴油机,运行中主油道压力为0.4~0.5 MPa,冷启动时主油道压力最大能够达到0.8 MPa。一般来说,重型柴油机的主油道管路径向密封形式采用O形橡胶密封圈密封,平面密封形式采用O形橡胶密封圈或异型橡胶密封圈密封。在使用O形橡胶密封圈或异型橡胶密封圈进行平面密封时,需要在相应位置设置密封槽,因此在主油道密封位置周边需要较大的空间。但是在特定区域,如缸盖的出油口,由于结构设计和空间受限,无法设置密封槽[3]。

在不能设置密封槽的空间狭小部位,金属橡胶复合垫片是一种有效的设计方案。金属橡胶复合垫片,也称为金属橡胶圈垫片,是指橡胶圈直接硫化在金属骨架上的一种复合垫片[4]。常见的金属橡胶复合垫片的形式为用于铰接式管接头密封的组合垫圈,其外圈是金属垫片,内圈是橡胶密封圈,内圈的橡胶密封圈直接硫化粘接在外圈的金属垫片上[5]。由于金属橡胶复合垫片的橡胶密封圈硫化粘接在金属垫片的内侧,不需要埋入密封槽中,可以方便、直接地安装在密封平面,因此在空间上节省了密封槽的位置,在成本上节省了加工密封槽的工时费用。

2 产品设计

根据密封端面的空间布局和密封要求,设计了3种金属橡胶复合垫片。

2.1 方案1

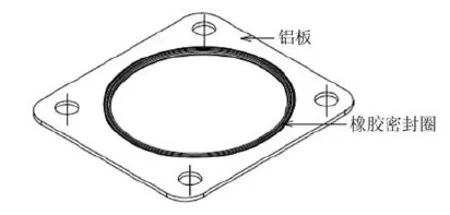

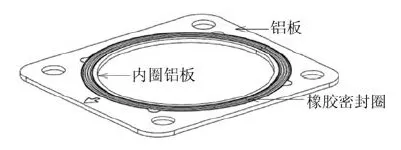

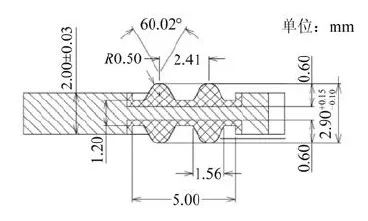

方案1的金属橡胶复合垫片结构如图1所示,外侧为2 mm厚的铝板,内侧为橡胶密封圈。橡胶密封圈的密封筋结构如图2所示,密封筋高度为2.8 mm,压缩率为28.57%。

图1 金属橡胶复合垫片的结构

图2 方案1橡胶密封圈的密封筋结构

2.2 方案2

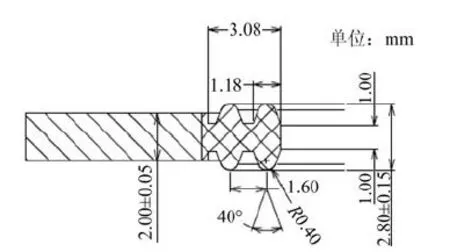

考虑到主油道压力高,因此方案2改进了橡胶密封圈的密封筋高度以提高压缩率。方案2的金属橡胶复合垫片结构不变,橡胶密封圈的密封筋结构如图3所示,密封筋高度为2.9 mm,压缩率为31.03%。

图3 方案2橡胶密封圈的密封筋结构

2.3 方案3

主油道的流体压力波动可能会对金属橡胶复合垫片的橡胶密封圈造成冲击,因此方案3在橡胶密封圈内侧增加阻隔,其结构如图4所示,外侧为铝板,中间为橡胶密封圈,内侧也是铝板,内侧和外侧的铝板厚度均为2 mm。橡胶密封圈的密封筋结构如图5所示,密封筋高度为2.9 mm,压缩率为31.03%。

图4 方案3金属橡胶复合垫片的结构

图5 方案3橡胶密封圈的密封筋结构

2.4 方案对比

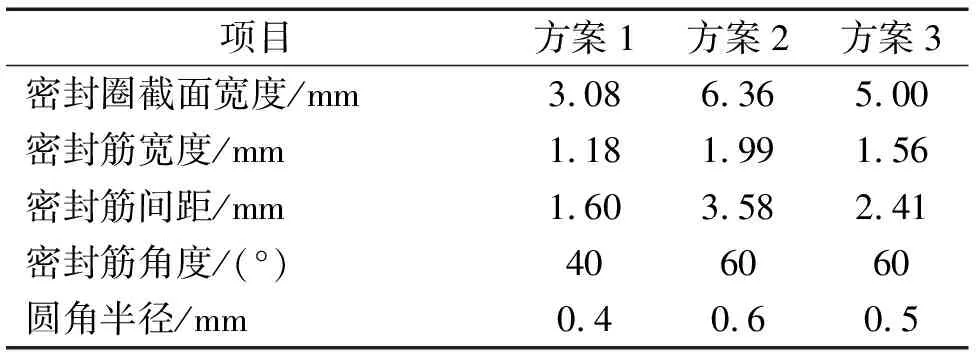

3种方案的橡胶密封圈参数对比见表1,密封筋参数对比见表2。

表1 3种方案的橡胶密封圈参数对比

表2 3种方案的橡胶密封圈密封筋参数对比

从表1可以看出:相比于方案1,方案2和方案3的压缩率增加,填充率降低。

从表2可以看出:方案2和方案3的密封筋结构相对方案1进行了改动,包括密封筋的宽度、密封筋角度和圆角弧度;与方案1的密封筋结构相比,方案2和方案3的密封筋结构更加稳定和坚固。方案1和方案2的密封筋结构为单侧支撑,橡胶密封圈压缩时,单侧支撑结构会向没有收到约束的一侧进行滑移;方案3的密封筋结构为双侧支撑,橡胶密封圈压缩时候,双侧支撑结构只能够在密封圈截面宽度范围内产生变形。

3 分析、制作和测试

3.1 应力分析

金属橡胶复合垫片橡胶密封圈的整体轮廓在同一平面,且截面均一,可以简化选取轴对称模型进行建模。对橡胶类的非线性材料,通常采用Mooney-Rivlin模型来描述。将橡胶密封圈作为接触面,缸罩与过油结构作为接触面,它们之间的接触属于柔体与刚体之间的面对面接触。在进行有限元分析时,设置为不可穿透条件、法相接触面为位移的条件和切向摩擦力的条件。对于大多数橡胶材料,使用单向拉伸的应力应变数据,并进行曲线拟合后,可以得到合理的拟合参数作为橡胶密封圈分析的材料性能输入[6]。

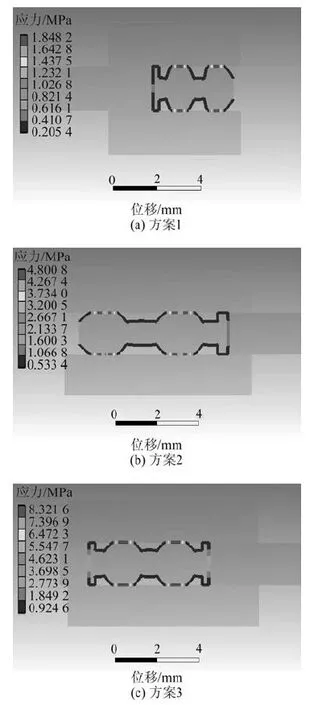

采用ANSYS软件进行橡胶密封圈的非线性压缩分析,得到不同方案的橡胶密封圈的压接触应力,结果如图6所示。该接触应力即为橡胶密封圈的密封应力。

图6 橡胶密封圈的密封应力

从图6可以看出:3种方案的橡胶密封圈的最大密封应力分别为1.85 MPa、4.80 MPa和8.32 MPa。

3.2 样件制作

金属橡胶复合垫片采用了金属骨架(铝板)来支撑橡胶密封圈,需要将橡胶密封圈粘接固定在金属骨架(铝板)上,然后硫化成型。

3.3 零部件测试

样件完成后需要针对零件进行测试,金属橡胶复合垫片一般最常用的零部件测试主要有面压试验和气密性试验。

3.3.1面压试验

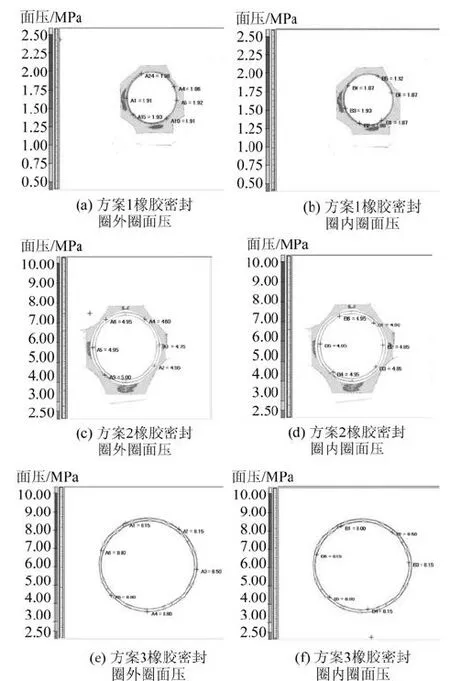

样件试制得到3种金属橡胶复合垫片,采用富士面压纸(Fuji Paper)进行面压试验,面压试验的结果通过解析设备分析后如图7所示。

图7 橡胶密封圈面压试验

由图7可以看出:方案1的橡胶密封圈的外圈密封筋面压为1.86~1.98 MPa,内圈密封筋面压为1.87~1.93 MPa;方案2的橡胶密封圈的外圈密封筋面压为4.55~5.00 MPa,内圈密封筋面压为4.60~4.95 MPa;方案3的橡胶密封圈的外圈密封筋面压为8.15~8.80 MPa,内圈密封筋面压为8.15~8.80 MPa。一般面压试验的面压要大于实际内部密封介质压力的3倍。

3.3.2气密性测试

采用测试工装模拟金属橡胶复合垫片在发动机上的装配状态,样件通过4个M10螺栓在四周进行固定锁紧,锁紧扭矩为40 N·m,将样件试制得到3种方案的金属橡胶复合垫片安装在气密性工装中,如图8所示。从进气端充入压缩空气,浸入水中,观察是否有气泡冒出,进行气密性试验。

图8 气密性试验的测试工装

方案1、方案2和方案3的金属橡胶复合垫片的开始泄漏压力分别为0.8 MPa、2.3 MPa和4.0 MPa。方案1的金属橡胶复合垫片应用在发动机润滑系统和冷却系统上,能够承受0.2 MPa的油压或者冷却液压力;但如果应用在柴油机主油道上会存在开始泄漏压力过低的问题,存在泄漏风险。方案2和方案3的金属橡胶复合垫片能够满足高于0.8 MPa内部介质压力的密封;与方案2相比,方案3金属橡胶复合垫片的密封能力更高,橡胶密封圈内侧有铝板阻隔流体冲击,可进一步提升可靠性。

4 结语

金属橡胶复合垫片是一种有效的密封设计方案,能够适应无法设置密封槽的空间狭小的密封部位。

本文针对某型柴油机机油油道的密封要求,设计了3种橡胶密封圈结构,可以满足不同的密封端面空间布局和内部介质压力等密封要求。通过有限元分析橡胶密封圈的接触应力分布状态,评价3种不同方案的密封能力。

在实物试制后,通过面压试验测量3种金属橡胶复合垫片的密封面的密封能力;通过模拟装配情况进行气密性试验,记录开始泄漏压力,可以评估产品的密封性能。

在3种设计方案中,采用单侧金属支撑的方案1只能够满足0.2 MPa的密封需求,方案2和方案3都能够满足0.8 MPa的密封需求。方案3在金属橡胶复合垫片橡胶密封圈内侧增加金属支撑,即内、外侧为铝板,中间为橡胶密封圈的结构,能够满足压力大于0.8 MPa甚至更高的密封要求,橡胶密封圈内侧的铝板可以阻隔流体冲击,使产品可靠性得到进一步提升。