基于熔融沉积成型技术的熔铸炸药增材制造装置研发与应用

2022-12-25宗胡曾郝嘎子王苏炜王泽昊

肖 磊,宗胡曾,郭 锐,郝嘎子,王苏炜,周 昊,郭 超,王泽昊,姜 炜

(1.南京理工大学 国家特种超细粉体工程技术研究中心,江苏 南京 210094;2.南京理工大学 机械工程学院,江苏 南京 210094)

炸药装药是弹药战斗部等武器做功的能量来源,是武器系统实现“远程打击、高效毁伤”的核心部件,更是推动我军高新装备发展的重要基础。当前国际形势不稳定因素日益增加,局部战场环境复杂多变,对武器弹药提出了更高的功能性要求,如爆轰模式可调、爆炸威力可控等,往往需要通过基于复杂异型异质结构的先进装药设计理念才能实现。然而,受限于传统的装药原理及工艺,目前仍难以实现这类特殊结构的炸药装药制造,因此亟需探索新型炸药装药技术及匹配装备,以满足武器装备对复杂异型异质结构炸药装药的迫切需求[1-4]。

增材制造技术(Additive Manufacturing, AM),又名3D打印技术,是一种多学科一体化的先进制造技术,包括了材料加工与成型技术、计算机图形模拟技术、数字信息化技术和机电一体化技术等多种技术[5-7]。目前,增材制造技术已经在汽车电子、机械制造、工业建筑、航空航天、常规武器装备、生物医药等多个领域广泛应用。近年来,含能材料3D打印技术研究突飞进展,与传统含能材料的减材加工模式不同,增材制造技术可实现微电子引信、微机电系统、微小型弹药等微小用量含能材料的精密装填,也可用于制备复杂药型结构、能量密度递变的高能炸药装药、固体推进剂药柱和高堆积密度多孔发射药等[8]。如黄瑨等[9]以GAP和N-100为粘结剂制备了3种新型TATB/CL-20复合装药结构,撞击感度测试结果表明,轴向/径向复合多层装药结构(CL-20质量占比90%)的特性落高达到72.00 cm,较同质量的CL-20装药提高了314%。2017年,普渡大学的Fleck等[10]将PVDF溶解在丙酮和DMF的共溶液中,再向该溶液中加入一定量的铝粉并搅拌均匀,待溶液挥发干燥后,将该Al/PVDF薄膜制成丝材用于打印。Collard等[11]探究了铝粉粒径、铝粉类型和化学计量比等因素对Al/PVDF可打印丝材燃速的影响,并使Al/PVDF可打印丝材的燃速在17~40 mm/s之间进行可控调节。朱国豪等[12]设计了一种UV光辅助固化的CL-20基含能油墨,并采用3D打印平台装置对油墨进行了直写成型,研究结果表明,当配方中CL-20含量为82%时油墨稳定性较好,固化速率快,成型样品表面平整,硬度为70 HA。陈永进等[13]设计了一种光固化树脂配方(48%自制光固化树脂/41%超细AP/11%改性Al),并利用光固化3D打印技术成功制备了异型含能药柱,测试结果表明:光固化成型药柱密度为1.606 g·cm-3,较浇铸固化成型药柱提高了3.7%;光固化药柱平均抗压强度为9.83 MPa,相比模具固化成型药柱提高了315%。喷墨打印技术和光固化成型技术在高分子粘结炸药、复合推进剂、火工品等部分火炸药领域中已有良好的应用基础。

基于熔融沉积成型(FDM)原理的增材制造技术已证明可应用于含能材料领域。王伟等[14]以黏合剂RS为连续相,铝粉和高氯酸铵为固体填料,实现填料质量分数为80%的巧克力型推进剂配方设计与制备,研究结果表明:巧克力型推进剂可在90 ℃以下实现熔融成型,且具备可调节的粘度、优良的安全性能和可观的能量潜力。另外一种方式则是利用熔铸炸药熔点低、流变行为可控的特点进行打印,如TNO公司[15]研究了纯TNT炸药的熔融沉积成型技术,并成功打印出了约300层的TNT样品,初步验证了熔铸炸药材料的增材制造可行性。但是,单一熔融TNT在打印过程中,其粘度过低会导致样品难以成型,而且由于TNT能量较低,最终产品的性能也大打折扣。因此TNT常作为熔融载体与一些高能组分相混合以改善药浆的粘度和综合性能。

本课题组[16-17]前期已自主研发了一台适用于熔铸炸药打印成型的增材制造原理样机,并通过筛选熔铸炸药配方、优化工艺参数,成功打印出了基于19%纳米HMX和81%TNT的熔铸炸药小药柱,突破了10 g量级熔铸炸药的打印成型。测试结果表明,打印成型的药柱密度为1.65 g/cm3,抗压强度为5.56 MPa,爆速为7 184 m/s,综合性能均优于浇铸成型的药柱。但原理样机仅初步解决了熔铸炸药打印成型可行性问题,打印药量小,柱塞式挤出粘度有限,全流程尚未完全实现无人化控制,难以满足高固高能熔铸炸药的安全制造。

鉴于此,本文进一步研发了一套适用于熔铸炸药的公斤级自动化增材制造装置,满足加料-混合-挤出-打印全流程的无人化、自动化控制,同时配备有视频/红外在线检测控制系统,可实现打印过程的安全监测,确保熔铸炸药打印安全可靠;通过代料实验验证了该套装置的运行安全可靠性,最后成功完成了超细HMX/TNT基熔铸炸药的打印成型及性能表征,初步验证了该套装置在熔铸炸药高质量成型方面的优势,为下一步复杂异型异质结构炸药装药成型提供装置平台与技术基础。

1 熔铸炸药增材制造原理

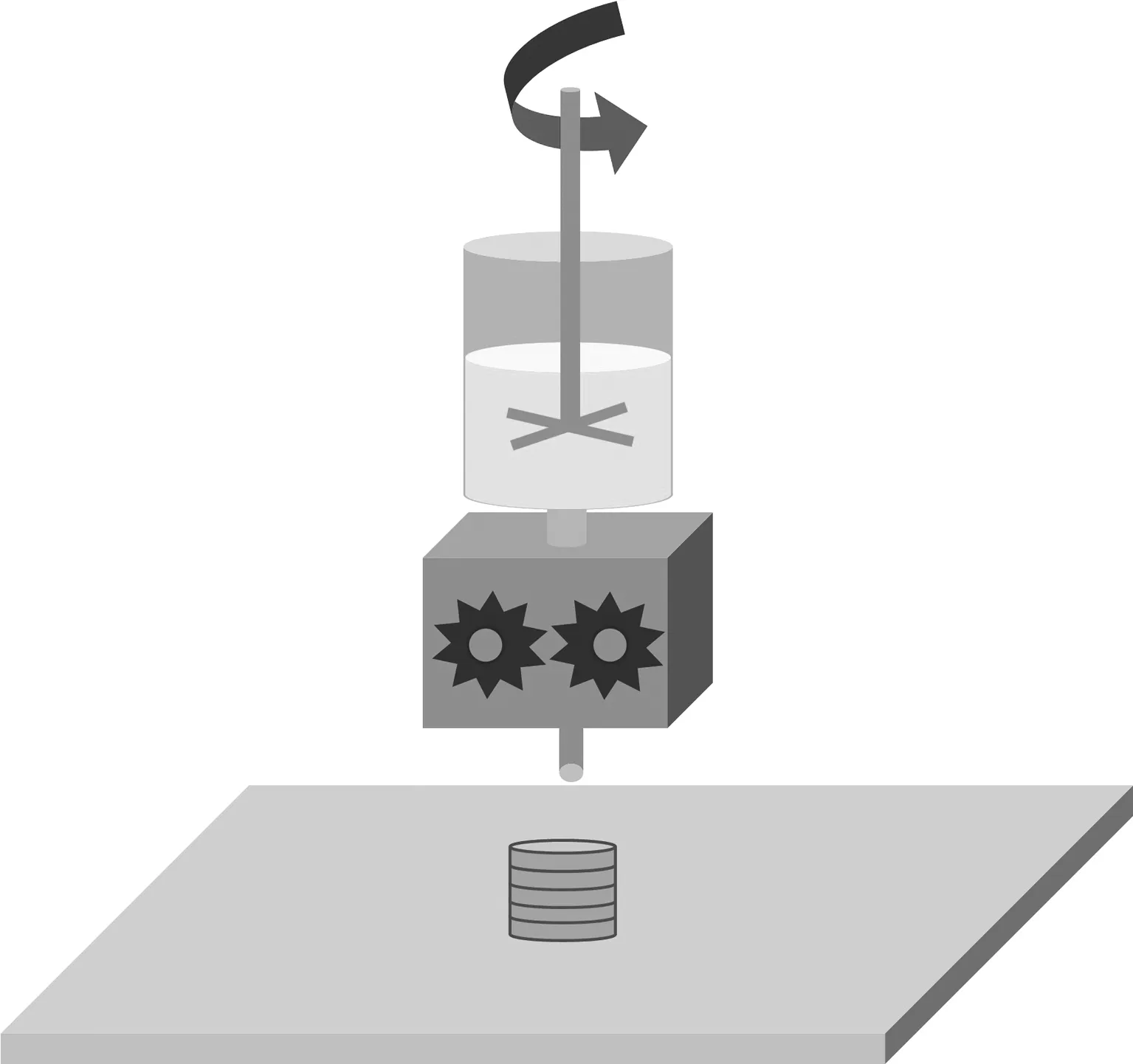

传统FDM打印机的工作原理是将丝状热熔性材料加热熔化,从喷头中挤出并沉积在打印平台或者前一层打印的材料上。当温度低于该热熔性材料的固化温度后开始固化,最终通过材料的层层堆叠形成最终成品。基于此,团队开发的增材制造设备采用了相同的原理(见图1)。将熔铸炸药的原料加入熔混釜后,待载体炸药(TNT)完全熔化,开启搅拌,使高能炸药颗粒(HMX)与载体炸药混合均匀。之后,控制齿轮泵的挤出速度与打印平台的运动速度,使熔融态炸药可以均匀并稳定地沉积在打印平台上,通过控制喷头挤出温度及成型室温度实现挤出的熔融态炸药冷却凝固。经过打印层层堆叠后,最终获得目标结构样品。

图1 熔铸炸药增材制造过程示意图

2 熔铸炸药增材制造装置研制

熔铸炸药增材制造装置的主机部分如图2所示,主要由4部分组成:原料加料机构、熔混搅拌机构、精确挤出机构、三维运动机构。此外,为对打印过程进行观测及记录,该增材制造装置还辅助以软件控制、温度控制、视频监控、红外测温等模块,对打印过程进行实时监测并记录,确保打印过程安全进行。

2.1 原料加料机构

原料加料机构主要由储料罐和远程控制的振动加料器组成,结构示意图装置如图3所示。根据熔铸炸药配方组成设置了3~4储料罐,提前存放TNT、主体炸药、燃料添加剂以及可能的其他小组分。原料加料机构底部通过管道与熔混搅拌机构顶部相连,通过每个储料罐底部安装的气动振动器调节振动幅度和频率,以控制不同粉体原料的加料速度。

2.2 熔混搅拌机构

熔混搅拌机构的功能主要是熔化载体炸药,并使其与其他配方组分混合,形成均匀药浆,主要结构如图4所示,由熔混釜外壳及搅拌桨构成。熔混釜采用夹套设计,通循环导热油,内置防爆温度传感器以监测油温并调节熔融温度。熔混釜顶盖设有正压孔和负压孔,负压孔连接抽真空系统,在熔混过程中除去药浆内部气泡;正压孔连接压缩空气系统,在挤出过程中可提供加压,保障高粘药浆的稳定挤出。搅拌桨结构为聚拢型设计,方便高粘度药浆汇集至熔混釜中心底部并顺利挤出;搅拌动力源为气动控制的齿轮结构;熔混釜整体以及搅拌桨叶均采用高强度、防静电的铍铜材质进行制造以满足安全使用要求。另外,在熔混阶段,搅拌桨底端与熔混釜底部出口紧密贴合,保障混合过程药浆不漏,而在挤出过程中,搅拌桨气动提升,漏出熔混釜底部出口,方便混合好的药浆出料。

a) 熔混釜结构示意图

2.3 精确挤出机构

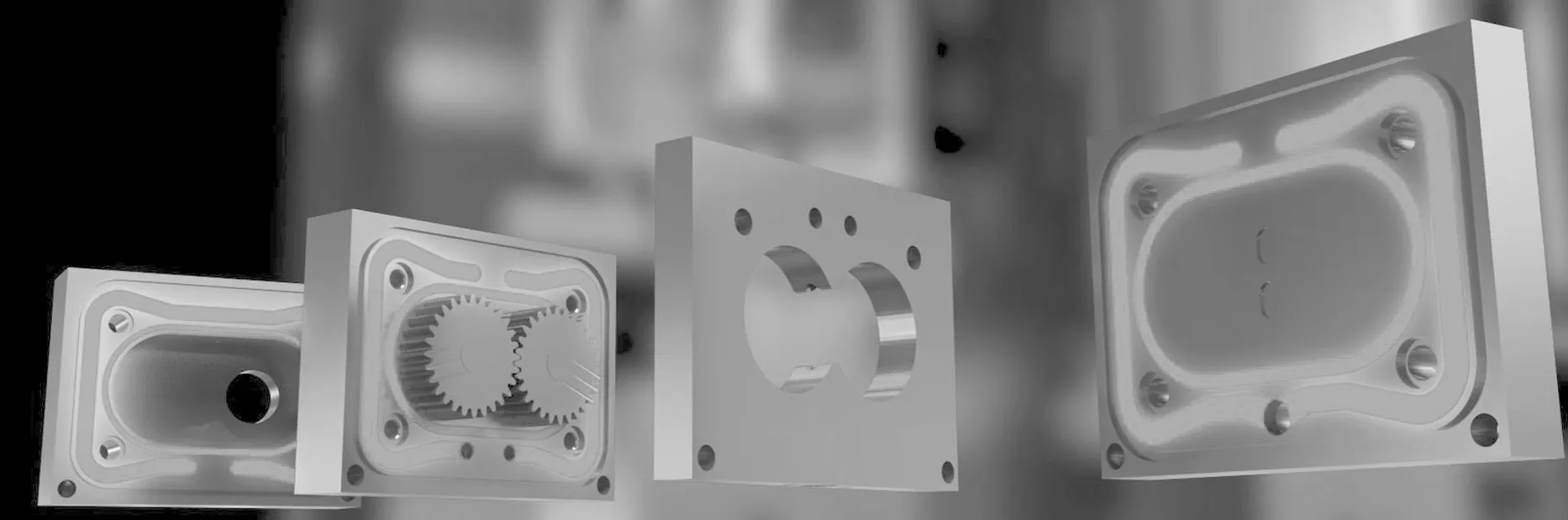

为了实现药浆的连续化挤出成型,同时保障挤出过程的安全性,本装置的精确挤出机构采用齿轮泵形式(见图5)。

a) 齿轮泵装配效果图

普通齿轮泵是液压系统的常用泵,具有输出压力高、连续输出的优点。动力输入其中一个齿轮,另一个齿轮与其啮合,所以2个齿轮既有挤出功能也能传递扭矩。而在熔铸炸药体系中,2个齿轮要求不能挤压药浆中的固体颗粒物,从而避免安全风险,故开发了针对含能材料的无挤压摩擦双组齿轮泵。其基本原理是将传统齿轮泵中齿轮的挤出和传递扭矩的功能分给2组齿轮,即挤出齿轮和传动齿轮。传动齿轮无间隙传动,保证2个齿轮的无间隙啮合。挤出齿轮经过特殊加工使其齿厚比传动齿轮薄,并且与传动齿轮同步旋转。故在整个转动过程中始终保持一定的间隙。该间隙可根据实际含能材料的粘度、颗粒大小等进行适当调节,既能满足安全的要求也能保证挤出特性。同时在齿轮挤出泵上安装了压力传感器以实现对实际操作过程中挤出压力的监控。齿轮泵也采用了夹层设计(见图6),并使用油浴控温,以确保药浆在挤出过程中不会发生凝固堵塞现象。

图6 齿轮泵夹层循环加热结构示意图

精确挤出机构的另一个重要部件是喷头。本文中设计的挤出喷头结构示意图如图7所示。其主要功能在于保温处理,易拆洗更换,且更换后无须校准喷口位置,并能够有效防止喷头管路中边角积存熔铸炸药余料。首先喷头与齿轮泵之间通过圆柱和孔定位,保证了X、Y轴向的位置精度;控制好喷头的加工精度能保证Z轴向的一致性,所以更换喷头后无须再次校准喷头位置。此外,喷头的孔道与挤出泵的孔道等直径,喷头端面采用特氟龙垫片密封。孔道内部无死角,容易清洗,拆卸喷头时不会造成残留含能材料颗粒的摩擦,保证了使用的安全性。

a) 喷头结构整体示意图

2.4 三维运动机构

三维运动机构主要包括三轴运动模块与打印平台(见图8)。由于运动系统要实现X、Y、Z三个轴的运动和精确定位,所以本文中的设计思路是采用模块化设计,各单元可单独运动,相对独立,但是运动系统又集合成一个整体模块。X轴驱动工作平台沿X方向运动,Y轴驱动工作平台沿Y方向运动,两者的联动实现了工作平台相对于固定挤出系统的平面运动,当一层打印完成后,Z轴下降带动打印平台实现高度方向的进给,X、Y轴再次运动打印下一层,当结束后,Z轴再次带动打印平台实现高度方向的进给,如此重复,直至打印完成。

图8 三维运动机构示意图

三轴运动模块以高刚度的立柱作为承力和安装的基础,立柱采用高强度高刚度设计。混料模块、挤出模块及各轴的运动平台全部安装在立柱上,相当于一个配重,结构和受力上两者是一体的。所有作用力经立柱传到焊接底座然后传到地面。该结构方案以立柱作为统一的基准,使得运动平台和喷头形成一个整体,保证了刚度、精度以及变形,从而大大降低了对焊接底座的精度、刚度和强度的要求;且因立柱和几个模块机构的质量大,所以整个三维打印平台的振动都比较小,确保打印过程中运动的平稳性,提高了打印精度。

此外,本文中设计的打印平台具有加热与吸附双功能,即平台内部采用水循环加热方式对打印平台进行加热控温,同时采用真空泵吸附打印用铍铜合金板方式将供打印的最底层薄膜板固定在平台上,方便打印完成后的样品脱离。其结构如图9所示。

a) 真空吸附结构布局

2.5 其他辅助系统

为了实现打印过程的安全监控,本文中熔铸炸药增材制造装置还辅助以温度传感器、视频监控、红外成像等模块对打印过程进行观测及记录,确保打印工艺参数的准确控制以及打印过程的安全可靠。

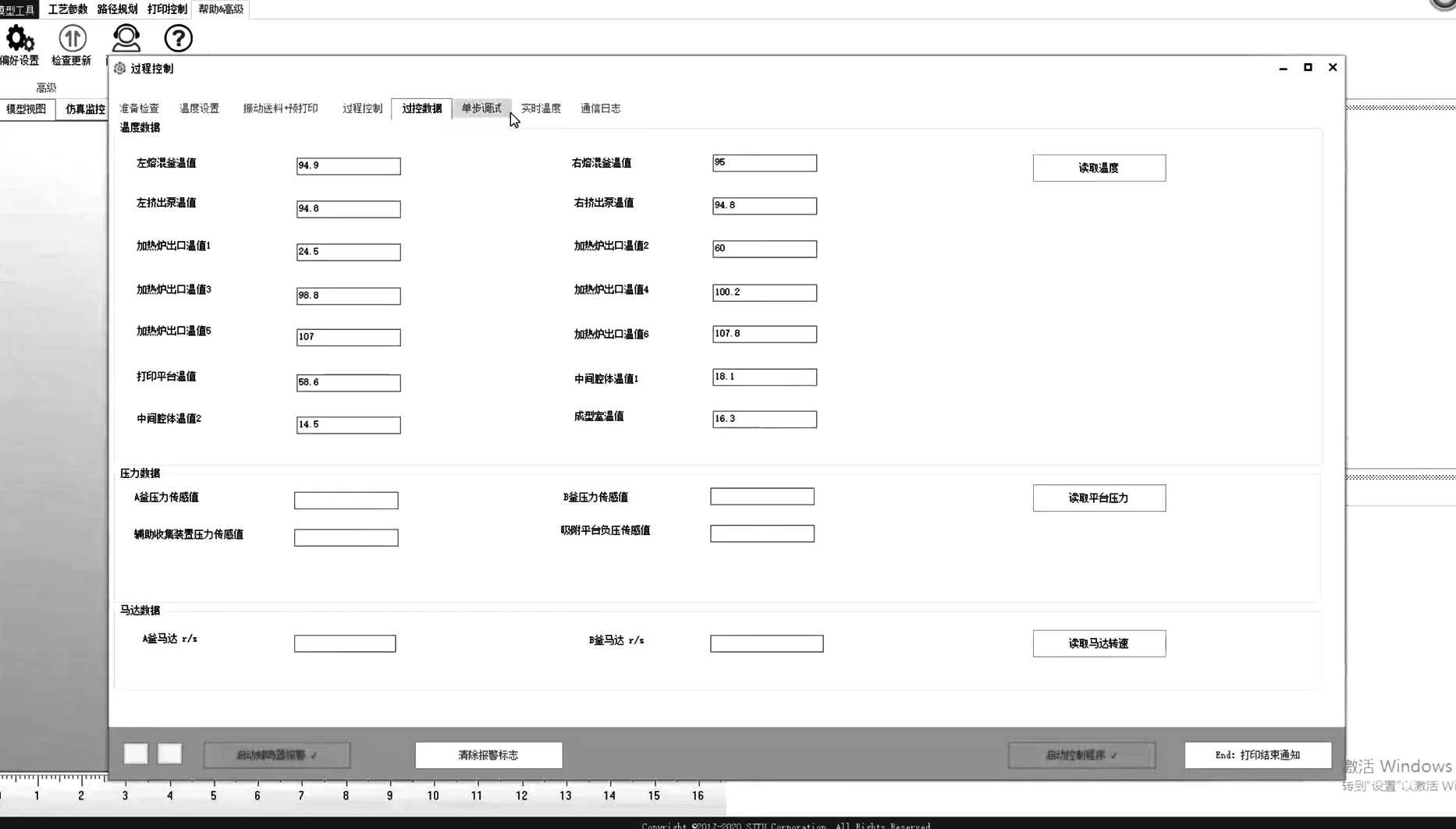

2.5.1 温度在线检测系统

考虑到本装置中加热温度均由循环油浴/水浴系统提供,且过程中存在热量损耗问题,为了提高温度监控精度,采用多组温度传感器,分别安装于增材制造装置的熔混釜夹套内、挤出齿轮泵夹套内、成型平台夹套内、成型室恒温装置内,以及循环油浴系统的出口处,并将温度信号传输至远程控制软件中的“过程控制”模块,从而对温度进行实时监控(见图10)。

图10 温度在线检测软件界面

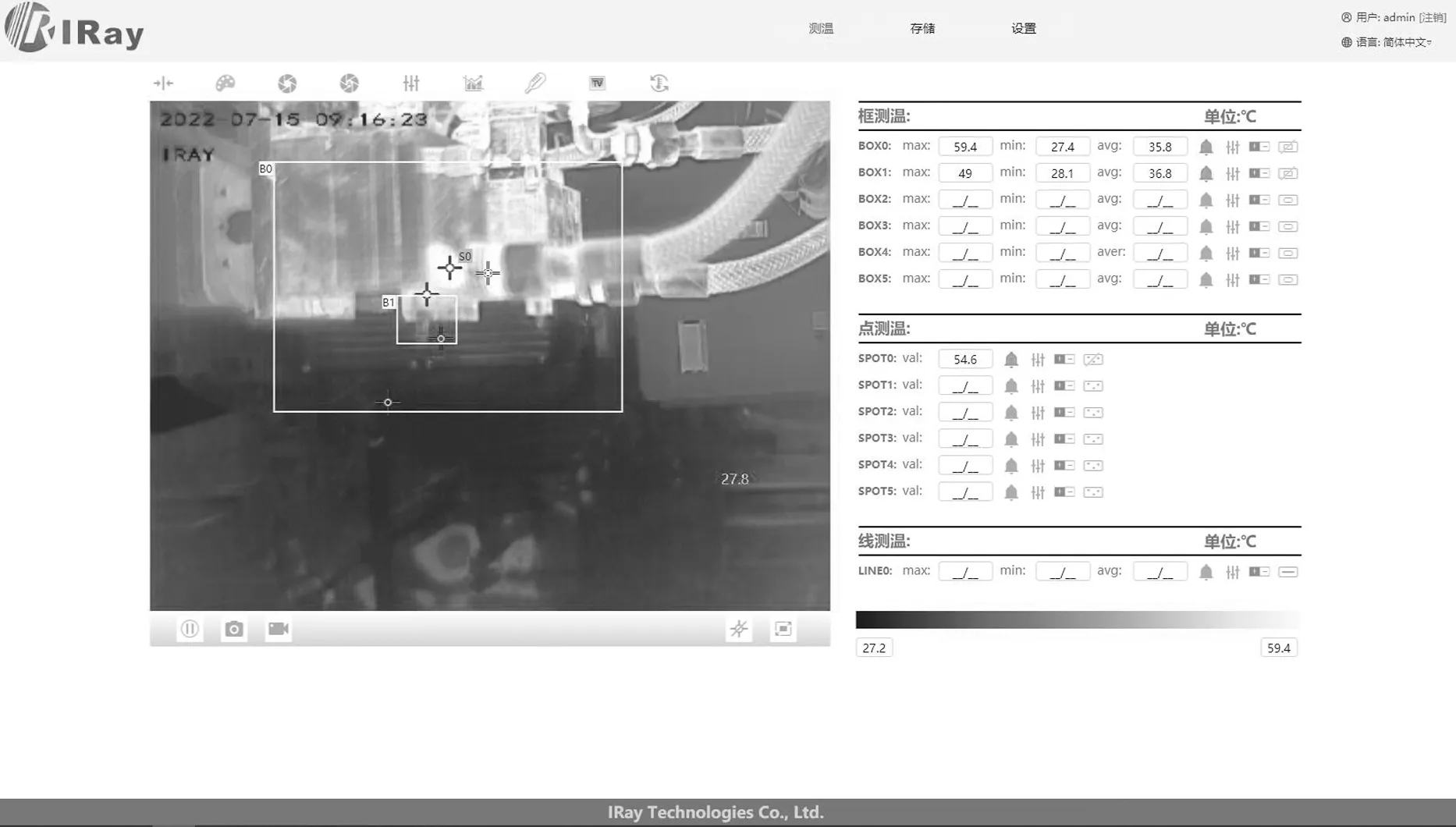

2.5.2 视频/红外在线检测系统

打印过程中,进一步采用红外成像方式对打印区间的实时温度进行监测,并采用视频实时监控方式对熔铸炸药打印区间的工况进行监测(见图11)。

a) 红外成像及数据记录界面

红外热成像仪安装于挤出机构侧面,对整个增材制造过程中温度最高区域(熔混釜和挤出机构)进行监测,并将热图像以及区间内最高温度和最低温度显示于红外专用监控软件中;最高温度信号同时也传输至远程控制软件中,与雨淋控制系统形成安全联锁,从而共同实现多点温度的实时在线监测与安全控制。

视频系统主要是对三维运动机构运动状态、喷头挤出状态以及药浆出料堆积成型状态进行监测,辅助观察各部位是否按照软件指令运行,便于及时对可能出现的三轴运动超限、喷头碰撞、药浆堵塞等异常情况的及时处理,规避潜在的安全隐患。

3 打印试验

3.1 代料打印试验

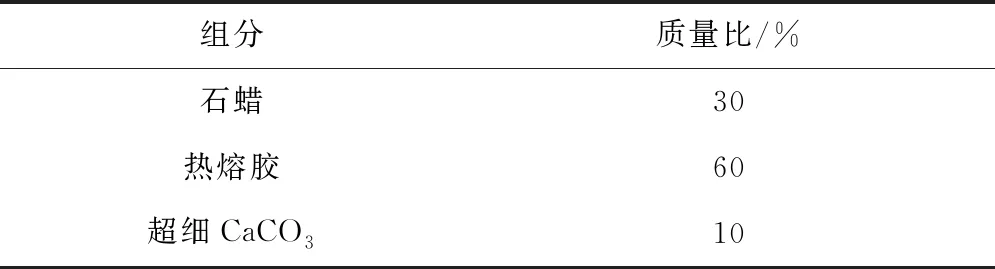

在进行真料试验前,使用以石蜡、热熔胶和超细碳酸钙为主要成分的代料对设备特性及打印参数进行摸索,各组分具体含量见表1。

表1 代料配方各组分配比

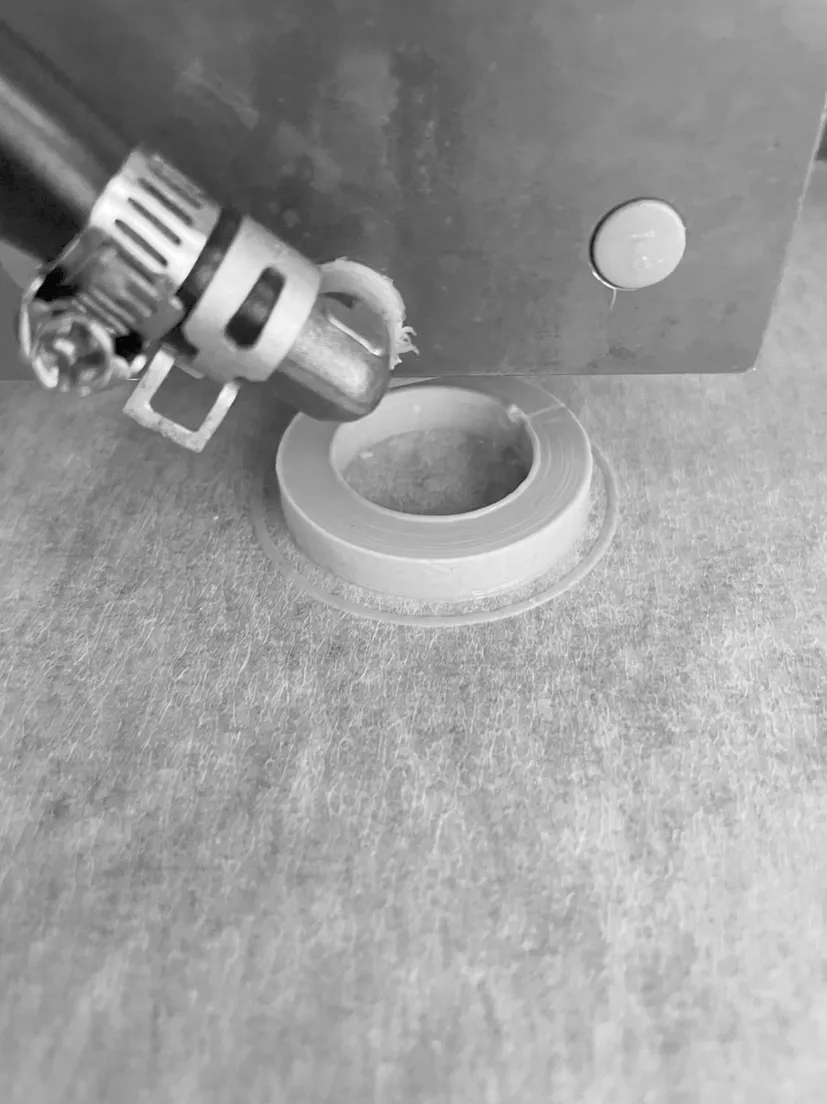

在代料打印试验中参数如下:喷头直径为0.6 mm,打印速度为15~35 mm/s,层高为0.15~0.3 mm,熔混釜温度为75~85 ℃,平台温度为30~40 ℃。打印过程图及部分样品如图12所示,可以看出,代料试验已经实现了单、双喷头及复杂结构的成功打印,这为真料打印提供了基础。

a) 代料打印初期

3.2 TNT/HMX基熔铸炸药打印试验

依据代料打印试验的经验,设置相应参数进行50 wt.% HMX/50 wt.% TNT基熔铸炸药的打印试验,具体参数如下:熔混釜温度为90 ℃,打印平台温度为55 ℃,打印速度为15 mm/s,层高为0.25 mm。打印过程及部分样品图如图13所示。

a) 炸药打印初期

3.2.1 微观形貌分析

3D打印药柱及浇铸成型药柱的剖面图及SEM分别如图14和图15所示。

图14 药柱内部剖面图

图15 药柱内部SEM图

由图14可以看出,3D打印药柱内部密实,不存在孔隙和空洞,截面较为光滑。由图15的药柱内部SEM可以看出,药柱内部剖面光滑,无明显缺陷存在。结合宏观和微观形貌结果可以发现,增材制造的线-面-体堆积方式可以有效改善熔铸炸药的内部缺陷、缩孔等疵病,有效提高装药质量。

3.2.2 密度分析

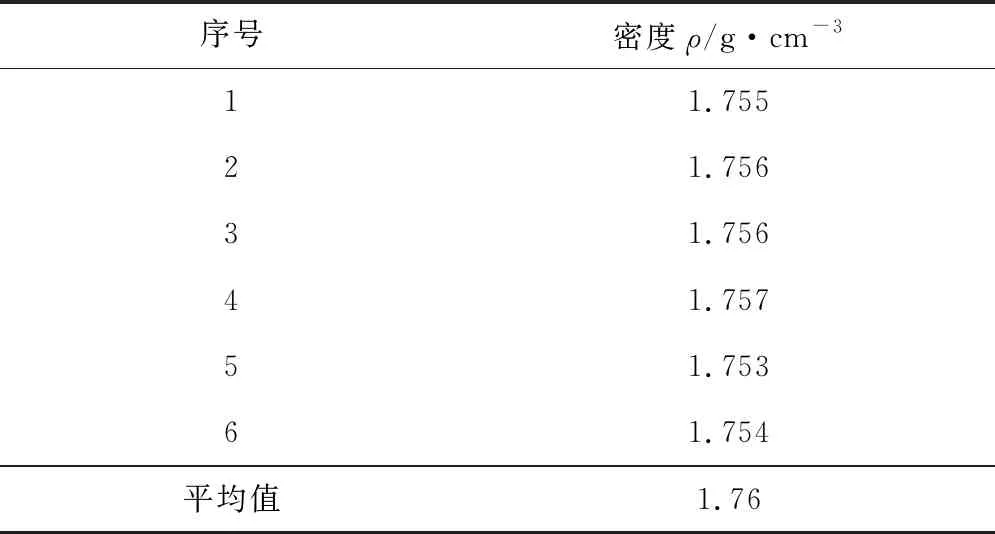

采用“排水法”对药柱密度进行测试,结果见表2。

表2 打印药柱的密度

由表2可知,打印药柱的平均密度为1.751 g/cm3,达到了理论密度的98.79%,方差为6.22×10-6,表明打印药柱之间密度差较小,密度均一性良好。

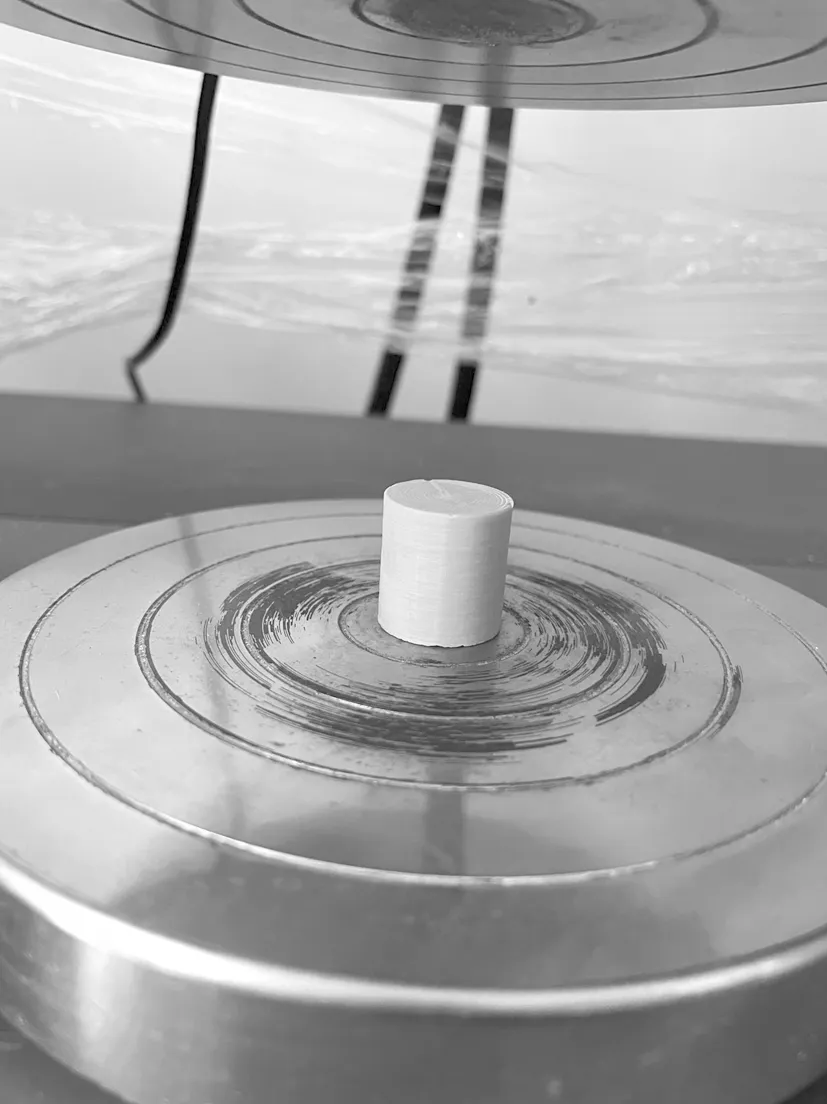

3.2.3 抗压强度分析

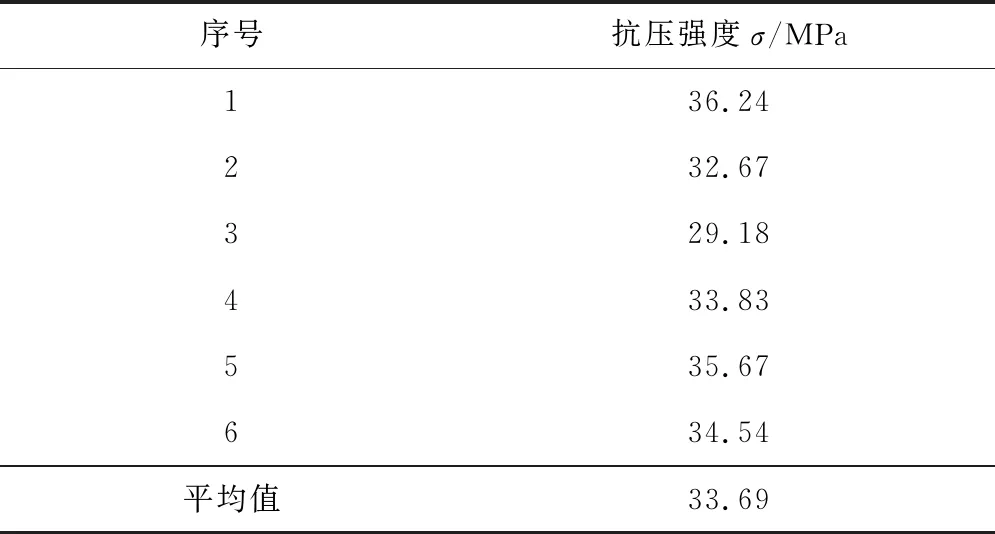

根据GJB 772A—1997,方法416.1“压缩法”,采用CTM9100型电子万能材料试验机对打印药柱的抗压强度进行测试,测试过程如图16所示。在进行抗压强度测试后,药柱碎片呈放射状由中心向四周分散。抗压强度结果见表3。由表3可知,打印药柱的平均抗压强度高达33.69 MPa,这是因为区别于传统药柱的制备方式,3D打印采用了“自下而上”的装药方式,可以有效避免气孔和缺陷的产生,提高装药密实性,从而改善力学强度。

a) 测试前

表3 打印药柱的抗压强度

3.2.4 表面粗糙度分析

表面粗糙度是除密度以外衡量打印样品质量的另一重要指标,表面粗糙度的高低对样品的表面质量、美观程度、性能都具有非常重要的影响。使用粗糙度测量仪对打印药柱的表面粗糙度进行测量,打印药柱轴线方向轮廓曲线如图17所示。

图17 打印药柱轴线方向轮廓曲线

对于打印样品而言,表面粗糙度值越小,制件的表面质量越高,模型的整体效果越美观。由图17可以看出,打印药柱轴线方向轮廓受层高影响,层高越高,则两波谷之间距离越宽,反之亦然。为了精确描述制件表面的微观形状特征,一般采用轮廓的算术平均差(Ra)对表面粗糙度进行描述。轮廓的算术平均差是指在一定取样长度lr内,被测轮廓上各点至轮廓中线距离绝对值的算术平均值[18]。对打印药柱轴线方向表面粗糙度测试结果见表4,打印样品平均表面粗糙度为6.47 μm。增材制造逐层堆积的特点,造成了打印药柱表面达不到传统浇铸法制备药柱表面光滑的程度,但通过工艺参数调节,也能够控制打印药柱的表面粗糙度,改善表面质量,满足应用需求。

表4 打印药柱的表面粗糙度

4 结语

本文针对当前复杂异型异质结构炸药装药制造的迫切需求,设计并研制出了基于熔融沉积成型原理的熔铸炸药专用增材制造自动化装置,同时开展了HMX/TNT基熔铸炸药的打印成型试验,主要结论如下。

1)该套增材制造自动化装置可实现原材料加料、熔混搅拌、精准挤出、堆积成型等远程自动化控制,以及视频、红外等实时在线监控,有效保障了增材制造工况的安全稳定性。

2)采用该套装置成功打印出超细HMX/TNT基熔铸炸药样品,超细HMX固含量为50%,打印样品表现出高致密、高强度、高精度的特点,综合性能优异。

3)该套熔铸炸药增材制造装置有望实现基于复杂异型异质结构的炸药装药成型,可为“爆轰模式可调、爆炸威力可控”的新型战斗部装药提供重要平台支撑。