高原铁路某隧道斜井工区施工通风方式研究

2022-12-24杨立新周振建

杨立新, 周振建, 2

(1.中铁隧道局集团有限公司,广东 广州 511458;2.盾构及掘进技术国家重点实验室,河南 郑州 450001)

0 引言

高原铁路某隧道为双洞单线隧道,长约38 km,是高原铁路全线控制性重点工程。为缩短独头通风长度、降低通风难度,在隧道进出口之间设置了2座斜井。但由于斜井本身过长,且为单斜井双正洞的模式,在斜井工区与进口或出口工区贯通前,采用的都是无轨运输出渣,因此施工通风难度相当大。

斜井通风管路的直径通常受到斜井断面的限制,为了最大限度地利用斜井的上部空间,采用在斜井拱部设置隔板的方式,将斜井断面一分为二,上部作为进风道,下部作为回风道和车辆运输通道[1],这种方式已在关角隧道[2]和长洪岭隧道[3]的施工通风中得到应用。许多工程技术人员和学者围绕隔板通风方式开展了多方面的研究。例如:李永生[4]阐述了中隔板风道式通风的使用条件和注意事项;刁志等[5]结合关角隧道7#斜井施工通风方案的比选,详细分析了隔板风道式通风的优缺点,说明该方式较有利于节能和成本控制;陈海锋[6]依托长洪岭隧道分别对隔板巷道和风管施工通风进行了研究,得出分隔巷道和风管联合通风方式能大大降低工程成本、具有较好经济性的结论;赵东波等[7]对隔板式通风原理、布置方式、适用条件和操作要点等进行了分析,证明其具有节能优势;武金明[8]通过Fluent数值模拟软件,对隔板式通风中4个掌子面风流速度场进行模拟计算,确定了合理的通风参数;黎爱清等[9]以关角隧道6号斜井为例,说明隔板式通风技术实施效果良好,能为高原缺氧环境下的特长隧道施工提供了良好的施工环境;韩现民等[10]进行了通风系统设计与风机选型,对通风效果进行了数值模拟及现场实测,得出联合通风方案下多工作面施工时风管出口到工作面的合理距离及工作面风速与风管口到工作面距离的关系;陈绍华[11]在关角隧道研发了长大斜井中隔板式通风系统技术,创新了施工组织模式,节约先期小导洞10 km,经济效益十分明显;张旭珍[12]介绍了中隔板通风方法、风机选择、结构设计以及通风效果,认为中隔板式通风效果良好、经济适用,且有利于施工安全;曹正卯[13]对隔板式通风进行了现场测试,说明风仓式通风技术可以明显提高送往作业面的风量;陈丽敏[14]认为在施工中采取斜井设置中隔板的方式,可充分利用斜井顶部弧形空间,保证隧道进风量和风速;骆阳[15]以金家庄特长螺旋隧道为依托,采用三维数值计算方法,采用风仓与隔板风道组合式通风方案,对既有压入式进行优化,取得了良好的通风效果。综上可以看出,斜井隔板式通风具有经济节能的优点。

目前,在高原铁路某隧道斜井存在2种通风方案:一种是用斜井隔板风道加正洞风管的送风式通风方案(简称隔板式通风),另一种是斜井和正洞全部采用风管的送风式通风方案(简称风管式通风)。到底哪种通风方式更好,争论不休。本文对2种通风方式进行通风网络计算,并对它们的达标耗能进行了对比分析,以期为单斜井双正洞模式下通风方式的选择提供参考。

1 工程概况

高原铁路某隧道为双洞单线隧道,左线长37.965 km,右线长37.954 km。采用4台直径为10.2 m的敞开式TBM+钻爆法联合施工。全线设置有3座辅助坑道,从出口至进口方向依次为1#横洞、2#斜井以及3#斜井,如图1所示。

图1 高原铁路某隧道平面位置分布图

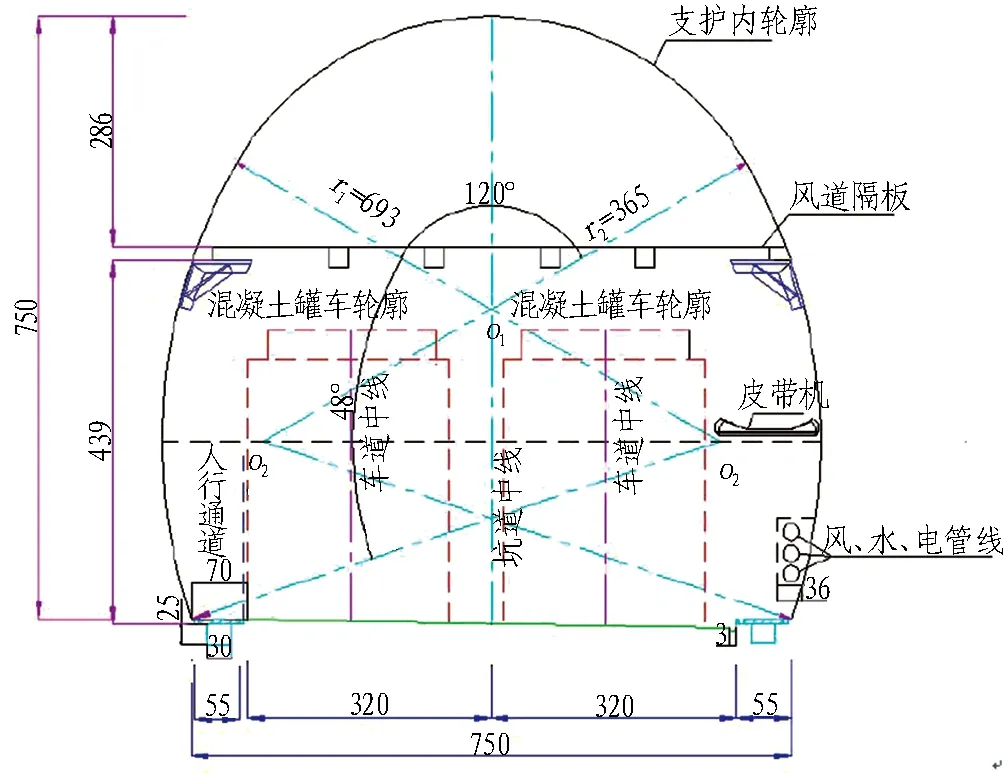

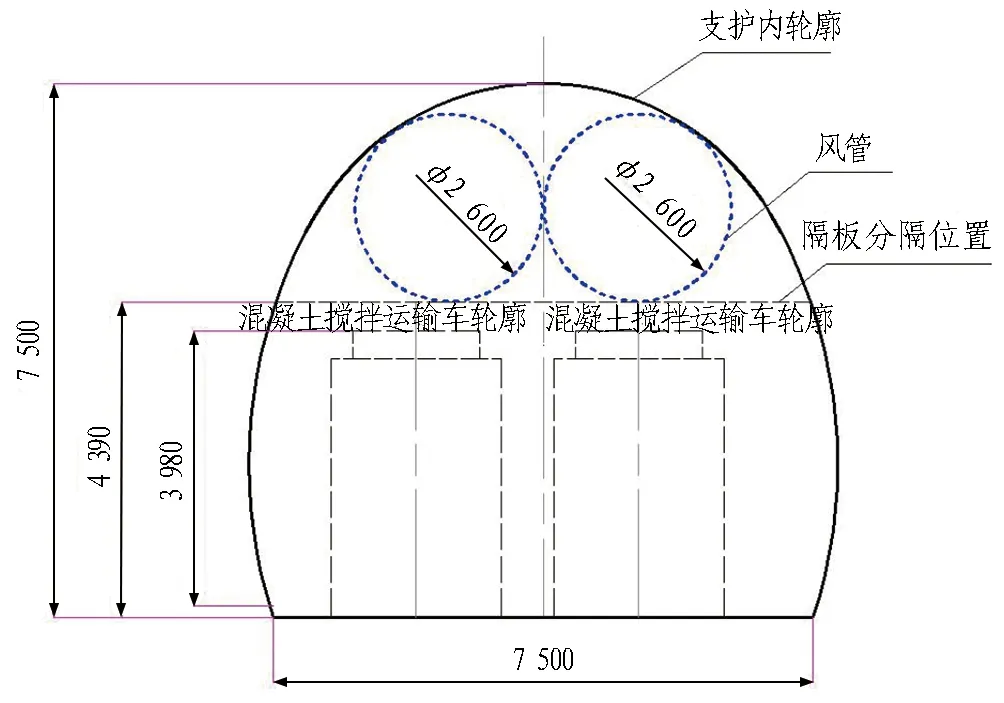

3#斜井工区与隧道进口工区合属1个标段,隧道进口海拔3 158 m,3#斜井口海拔3 589 m。3#斜井位于线路左侧,与正线交汇于DK1229+500,夹角为72°34′20″,斜井斜长3 543.36 m,坡度8.03%,为无轨运输双车道断面,净空尺寸7.5 m(宽)×7.5 m(高),其断面轮廓如图2所示。支护结构采用喷锚衬砌,洞口段、与正洞交叉段、Ⅳ级和Ⅴ级围岩段采用模筑衬砌。

图2 无轨运输双车道轮廓示意图(单位:cm)

2 隔板式与风管式通风方案

2.1 设计需风量

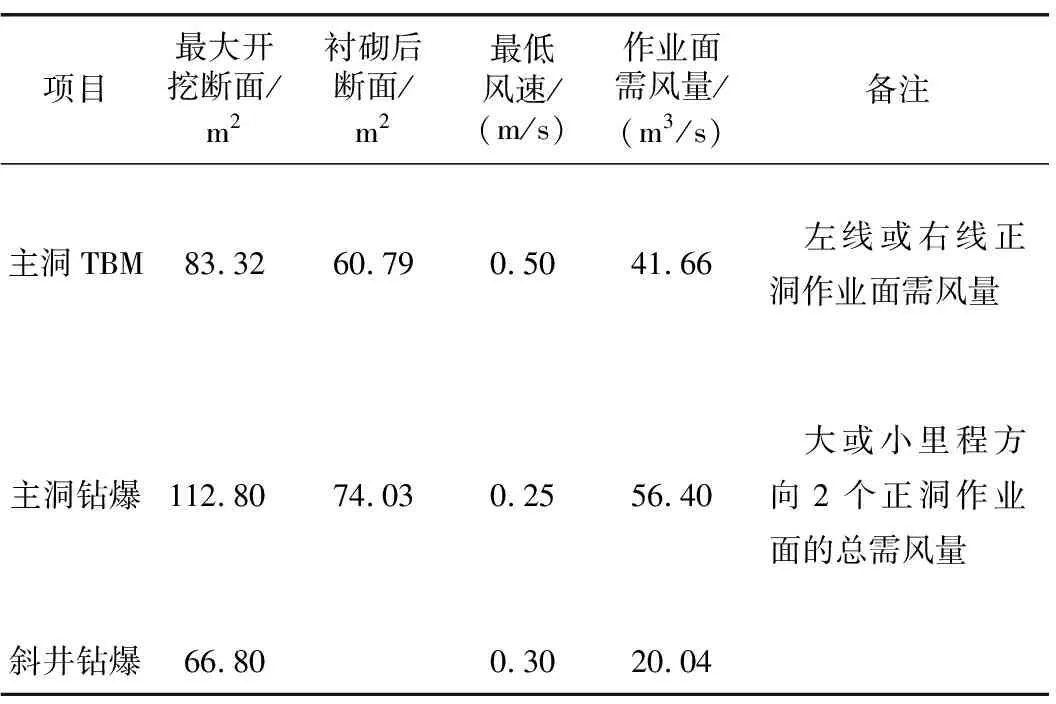

隔板式通风方案较简略,并未给出各作业面的设计需风量;风管式通风方案则给出了设计需风量的具体数值。为方便对比,统一采用各断面风管式通风方案的设计需风量,见表1。

表1 设计需风量

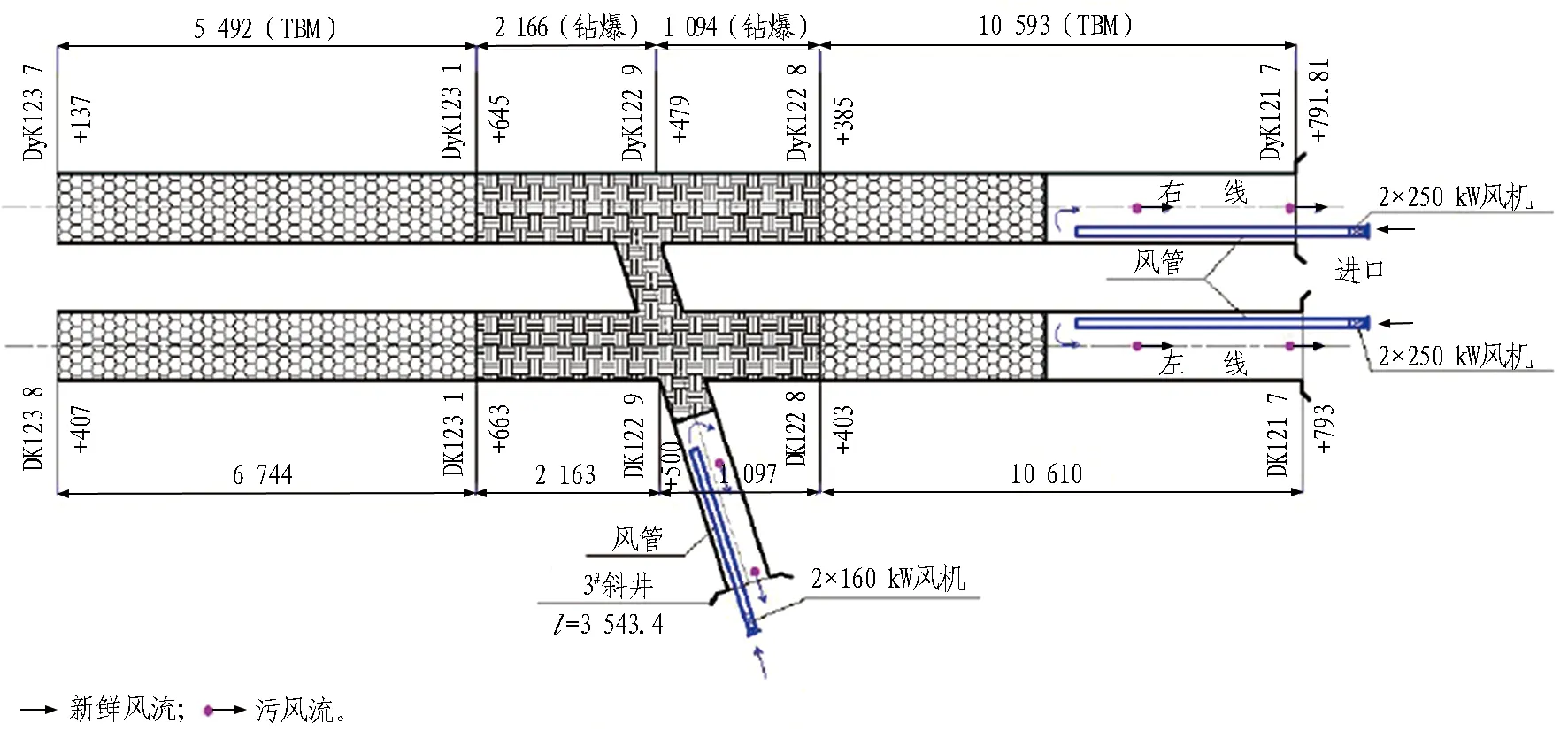

2.2 隔板式通风方案的布置

隔板式通风方案(含进口工区)总体上分为3个阶段,各阶段布置如图3—5所示。该方案在第2阶段在同一时间只考虑了3个工作面,为了方便与风管式通风进行比较,统一按4个作业面考虑。

图3 隔板式通风第1阶段布置示意图(单位:m)

图4 隔板式通风第2阶段布置示意图(单位:m)

图5 隔板式通风第3阶段布置示意图(单位:m)

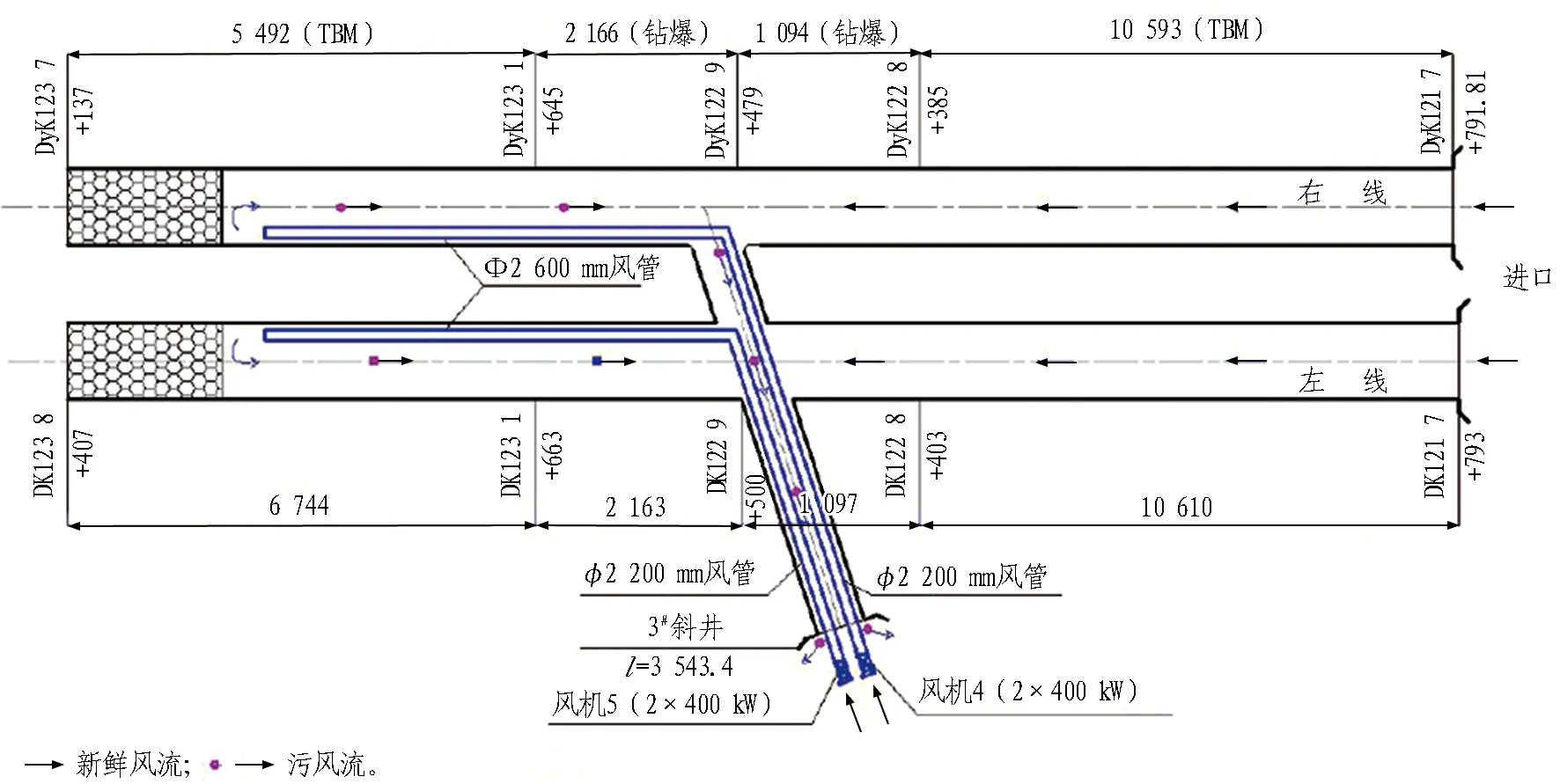

2.3 风管式通风方案的布置

风管式通风方案(含进口工区)与隔板式通风方案一样,总体上也分为3个阶段,各阶段布置如图6—8所示。

图6 风管式通风第1阶段布置示意图(单位:m)

图7 风管式通风第2阶段布置示意图(单位:m)

图8 风管式通风第3阶段布置示意图(单位:m)

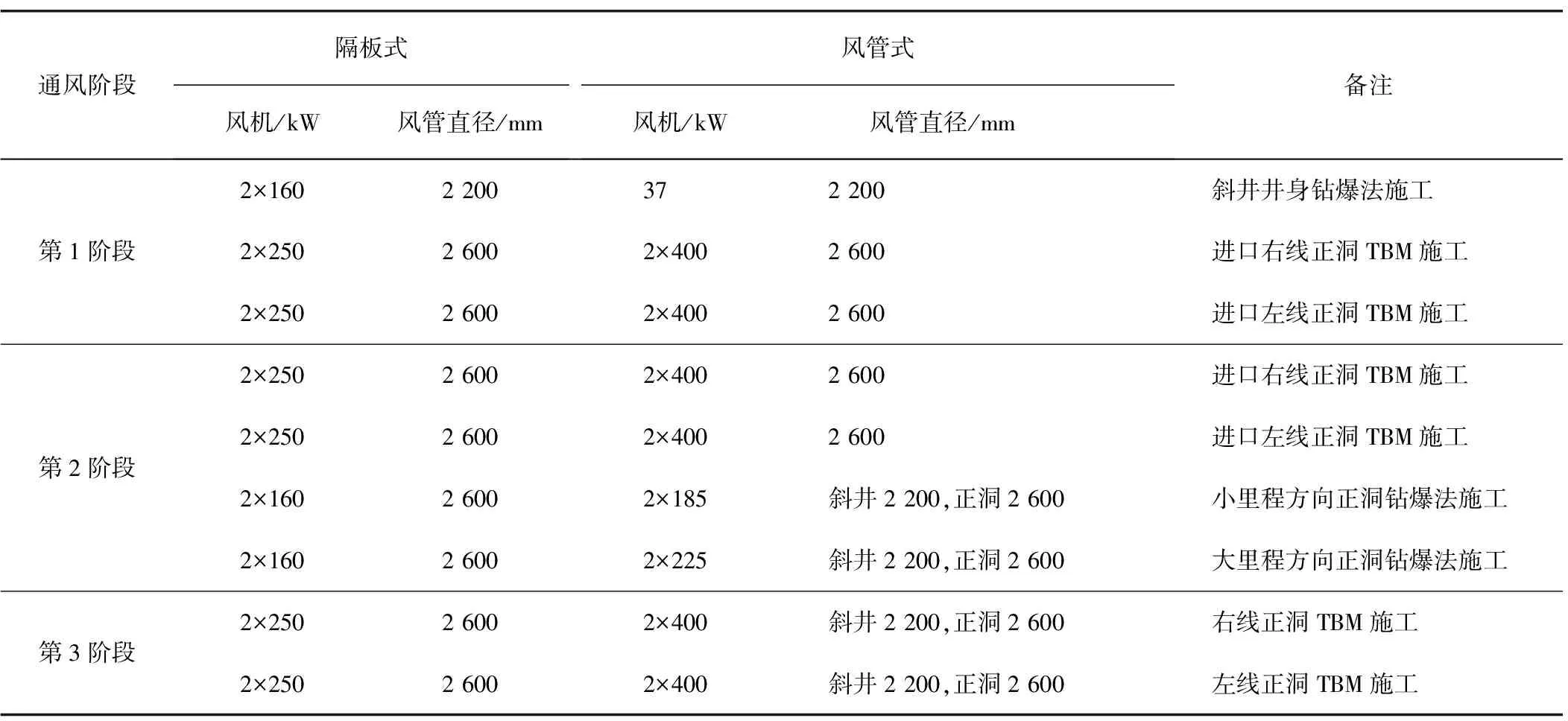

2.4 通风设备配置表

2种方案在各阶段施工通风所采用的风机和风管配置见表2。由于隔板式通风方案没有给出风管的直径,因此按照与风管式通风对应相同的原则配置风管。

表2 风机和风管配置

3 隔板式与风管式通风的理论分析计算

进口工区第1、第2阶段和斜井工区的第1阶段均采用风管送风式通风,通风方式没有区别;而在斜井工区第2和第3阶段的通风方式有所区别。因此,主要针对斜井工区的第2和第3阶段进行研究。

3.1 斜井第2阶段通风理论分析计算

3.1.1 隔板式通风分析计算

为了便于分析研究,做如下设定:

1)风道入口段的风机为F1,风压为Δp1;正洞大里程方向供风风机为F2,风压为Δp2;正洞小里程方向供风风机为F3,风压为Δp3。

2)斜井隔板风道的通风阻力为h1。大里程方向左右线正洞通风管路总通风阻力(含对应回风正洞)为h2。其中,斜井底至风管分叉处的管路通风阻力为h20,左线正洞管路的总通风阻力(含对应的回风正洞)为h21,右线正洞管路(含横通道风管)总通风阻力(含对应回风正洞)为h22。小里程方向左右线正洞通风管路总通风阻力(含对应回风正洞)为h3。其中,斜井底至风管分叉处的管路通风阻力为h30,左线正洞管路的总通风阻力(含对应的回风正洞)为h31,右线正洞管路(含横通道风管)总通风阻力(含对应回风正洞)为h32。斜井行车通道(回风道)的通风阻力为h4。

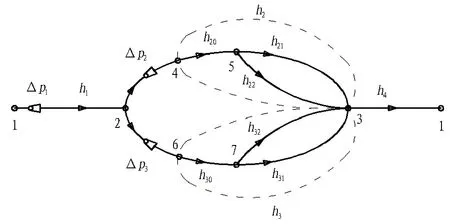

根据隔板式通风第2阶段通风布置图,绘制通风系统网络图,如图9所示。为简化计算,将斜井井底的横通道区域视为1点。

图9 隔板式通风第2阶段通风系统网络图

根据通风系统网路图,利用风压平衡定律、风量平衡定律和通风阻力定律建立方程组:

(1)

式中:a1、b1、c1、d1为风机F1特性曲线回归系数;a2、b2、c2、d2为风机F2特性曲线回归系数;a3、b3、c3、d3为风机F3特性曲线回归系数;R1为斜井隔板风道的风阻,kg/m7;R2为大里程方向左右线正洞通风管路的总风阻(含对应回风正洞的风阻),kg/m7;R3为小里程方向左右线正洞通风管路的总风阻(含对应回风正洞的风阻),kg/m7;R4为斜井行车通道(回风道)的风阻,kg/m7;Q2为风机F2的风量,m3/s;Q3为风机F3的风量,m3/s。

采用牛顿-拉夫森法求解方程组,得到Q2、Q3。然后,再求出风机F1的风量Q1,斜井行车通道(回风道)井底附近的风量Q4,大里程方向左、右正洞作业面的风量Q210、Q220和大小里程方向左、右正洞作业面的风量Q310、Q320。计算中简化隔板风道漏风影响。

3.1.2 风管式通风分析计算

计算方法与隔板式通风基本相同,在利用程序进行计算时,令斜井隔板风道长度为0,将风管长度l20和l30分别增加1个斜井的长度即可。为方便对比,计算中简化斜井风管的漏风影响。

3.2 斜井第3阶段通风理论分析计算

3.2.1 隔板式通风分析计算

同样,为便于分析,设定如下:

1)风道入口段的风机为F1,风压为Δp1;为正洞左线大里程方向供风的风机为F2,风压为Δp2;为正洞右线大里程方向供风的风机为F3,风压为Δp3;自然风压为Δpn。

2)斜井隔板风道的通风阻力为h1;左线正洞作业面供风管路的总通风阻力(含对应回风正洞)为h2;右线正洞作业面供风管路的总通风阻力(含对应回风正洞)为h3;斜井行车通道(回风道)的通风阻力为h4;隧道进口至斜井井底段正洞左右线的总通风阻力为h6,其中左线的通风阻力为h61,右线的通风阻力为h62。

3.2.1.1 当进口至斜井段正洞风流与自然风压一致时的分析计算

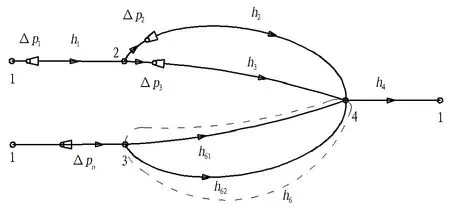

根据隔板式通风第3阶段通风布置图,当进口至斜井正洞段的风流由进口流向斜井,与自然风压一致时,绘制通风系统网络图如图10所示。为简化计算,将斜井井底的横通道区域视为1点。

图10 隔板式通风第3阶段(与自然风压一致时)通风系统网络图

根据通风系统的网路图,利用风压平衡定律、风量平衡定律和通风阻力定律建立方程组:

(2)

式中:a1、b1、c1、d1为风机F1特性曲线回归系数;a2、b2、c2、d2为风机F2特性曲线回归系数;a3、b3、c3、d3为风机F3特性曲线回归系数;R1为斜井隔板风道的风阻,kg/m7;R2为左线正洞通风管路的总风阻(含回风正洞),kg/m7;R3为右线正洞通风管路的总风阻(含回风正洞),kg/m7;R4为斜井行车通道(回风道)的风阻,kg/m7;R6为隧道进口至斜井井底段正洞左右线的总风阻,kg/m7;Q2为风机F2的风量,m3/s;Q3为风机F3的风量,m3/s;Q6为隧道进口至斜井井底段正洞左右线的总风量,m3/s;Δh为隧道进口与斜井进口的海拔差,m;Δρ为洞内外空气密度差,kg/m3;g为重力加速度,m/s2。

采用牛顿-拉夫森法求解方程组,求得到Q2、Q3、Q6;然后,再求出风机F1的风量Q1、斜井行车通道(回风道)井底附近的风量Q4、左线正洞作业面Q210和右线正洞作业面Q310。

3.2.1.2 当进口至斜井段正洞风流与自然风压相反时的分析计算

当进口至斜井正洞中的风流由斜井井底流向进口,与自然风压相反时,绘制通风系统网络图如图11所示。为简化计算,将斜井井底的横通道区域视为1点。

图11 隔板式通风第3阶段(与自然风压相反时)通风系统网络图

根据通风系统的网路图,利用风压平衡定律、风量平衡定律和通风阻力定律建立方程组:

(3)

采用牛顿-拉夫森法进行求解,即求得各分支的风量。其他风量和风阻计算方法,与自然风压一致时相同。

3.2.2 风管式通风分析计算

与第2阶段一样,在第3阶段中,计算方法与隔板式通风基本相同,在利用程序计算时,令斜井隔板风道长度为0,将风管长度l20和l30分别增加1个斜井的长度即可。为了方便对比,计算中简化斜井风管的漏风影响。

4 隔板式与风管式通风计算

4.1 斜井第2阶段通风计算

4.1.1 计算参数的选取

1)由于方案中没有给出隔板风道进风口安设风机的功率,计算时不考虑在隔板风道内安设的风机F1。

2)隔板式通风大、小里程方向风机F2、F3均为2×160 kW的风机,其特性曲线的回归系数分别为:

a2=a3=-0.103,b2=b3=11.22,c2=c3=-488.2,d2=d3=11 646。

风管式通风小里程方向风机F2为2×185 kW风机,大里程方向风机F3为2×225 kW风机,其特性曲线回归系数分别为:

a2= 0.043,b2=-11.55,c2= 893.3,d2=-16 479;

a3=0.002,b3=-2.208,c3=243.3,d3=-1 703。

3)在确定通风管路的长度时,出风口到作业面的距离和左右线的正洞间距均按40 m考虑;风管式通风风机到斜井井口的距离也按40 m考虑。

4)空气密度ρ=0.83 kg/m3。

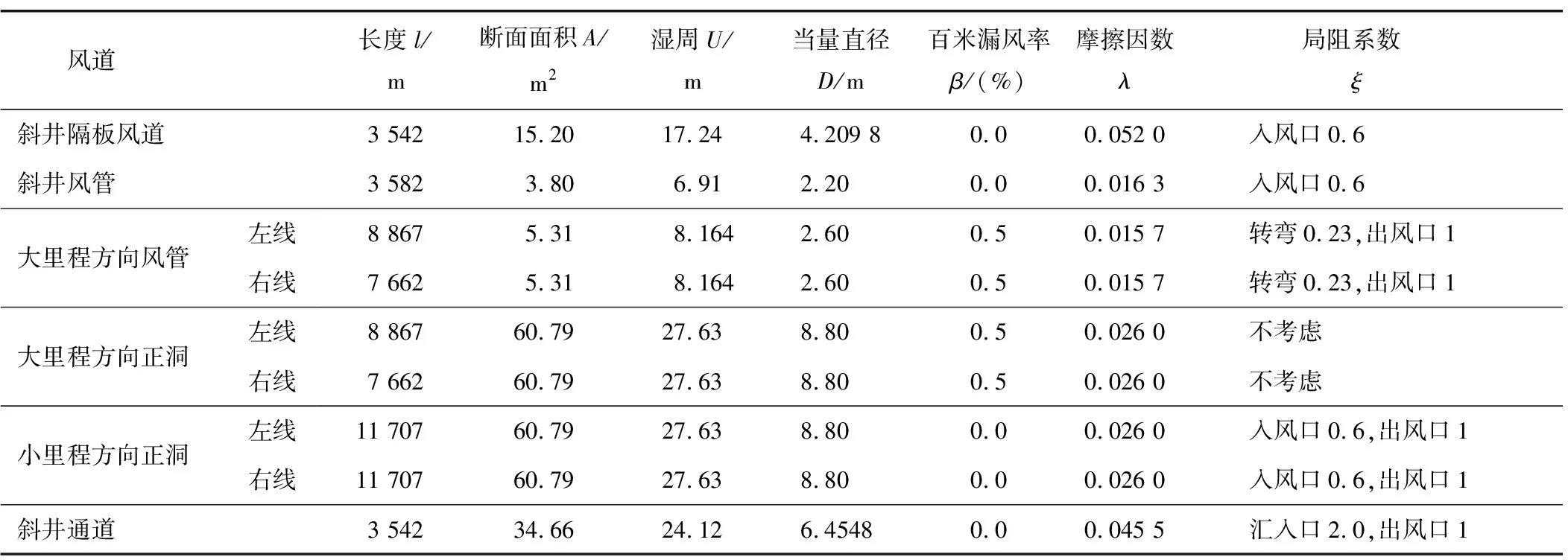

5)其他计算参数见表3。

表3 斜井第2阶段计算参数

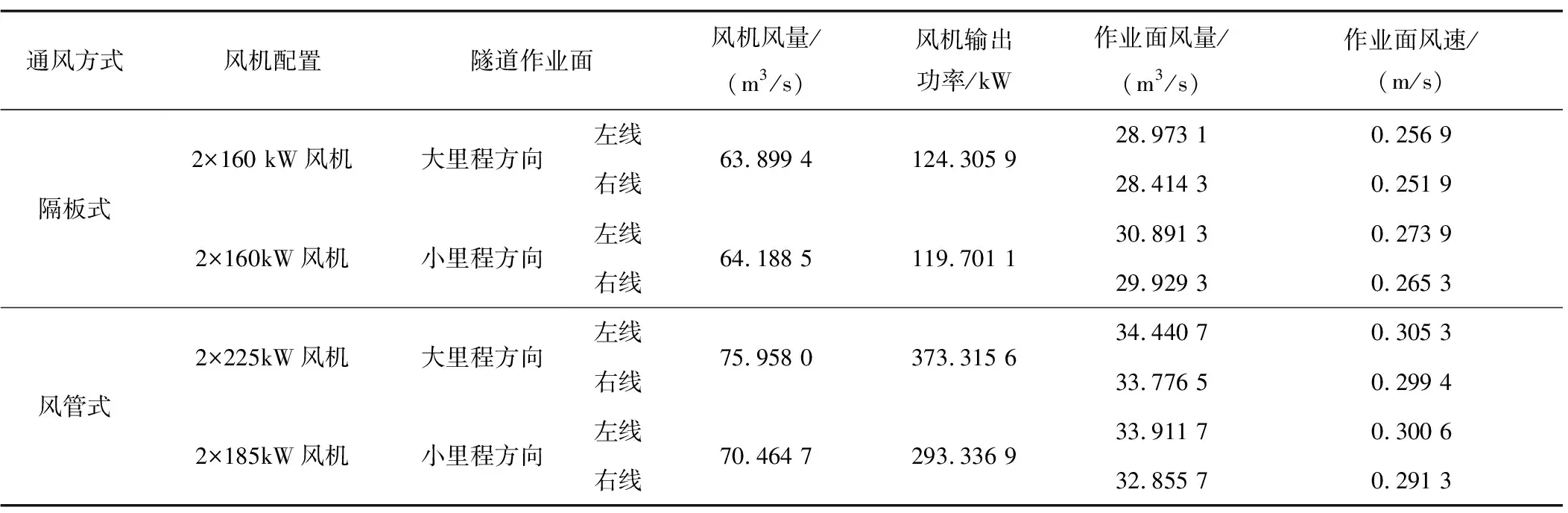

4.1.2 计算结果

利用编制的计算程序,根据上述计算参数对隔板式通风方案和风管式通风第2阶段最长通风距离时的风机风量、输出功率及各作业面的风量风速进行计算,计算结果见表4。

表4 第2阶段风机风量、输出功率及各作业面的风量风速

从第2阶段的计算结果可以看出,无论是隔板式通风还是风管式通风,各作业面的风速均满足不小于0.25 m/s的设计要求。

4.2 斜井第3阶段通风计算

4.2.1 计算参数的选取

1)本次计算,同样不考虑在隔板风道内安设的风机F1。

2)隔板式通风风机F2、F3均为2×250 kW的风机,其特性曲线回归系数为

a2=a3=-0.039,b2=b3=6.022,c2=c3=-337.8,d2=d3=12 993。

风管式通风风机F2、F3均为2×400 kW风机,其特性曲线的回归系数为

a2=a3=-0.008,b2=b3=-0.368,c2=c3=147.8,d2=d3=2 845。

3)确定通风管路的长度时,出风口到作业面的距离和左右线的正洞间距均按40 m考虑;风管式通风风机到斜井井口的距离也按40 m考虑。

4)空气密度ρ=0.83 kg/m3,隧道进口与斜井井口的海拔差Δh=431 m,洞内外空气密度差Δρ=0.079 1 kg/m3。

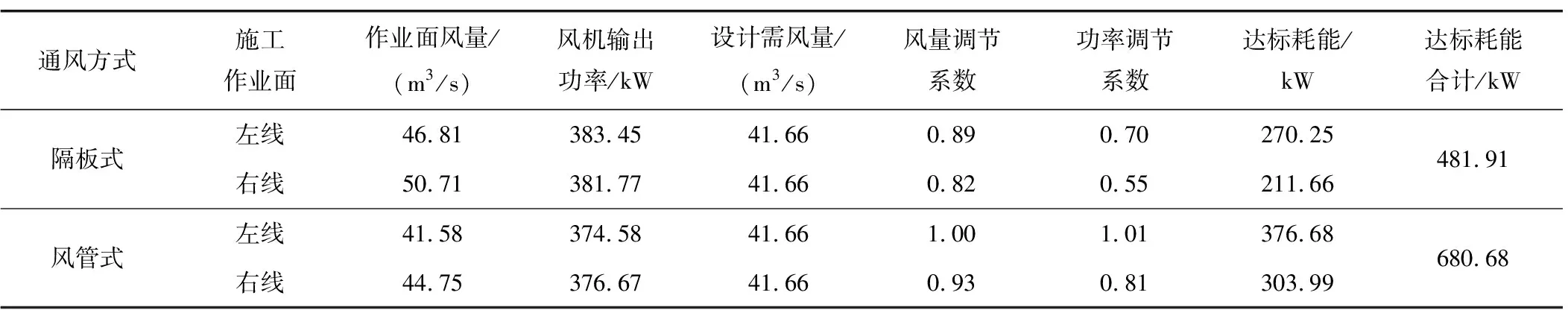

5)其他计算参数如表5所示。

表5 斜井第3阶段计算参数

4.2.2 计算结果

利用编制的计算程序,根据上述计算参数对隔板式通风方案和风管式通风方案第3阶段最长通风距离时的风机风量、输出功率及各作业面的风量、风速进行计算,计算结果如表6所示。

表6 第3阶段风机风量、输出功率及各作业面风量风速

从第3阶段的计算结果可以看出:隔板式通风和风管式通风各作业面的风速均满足不小于0.5 m/s的设计要求。

5 隔板式与风管式通风的耗能对比分析

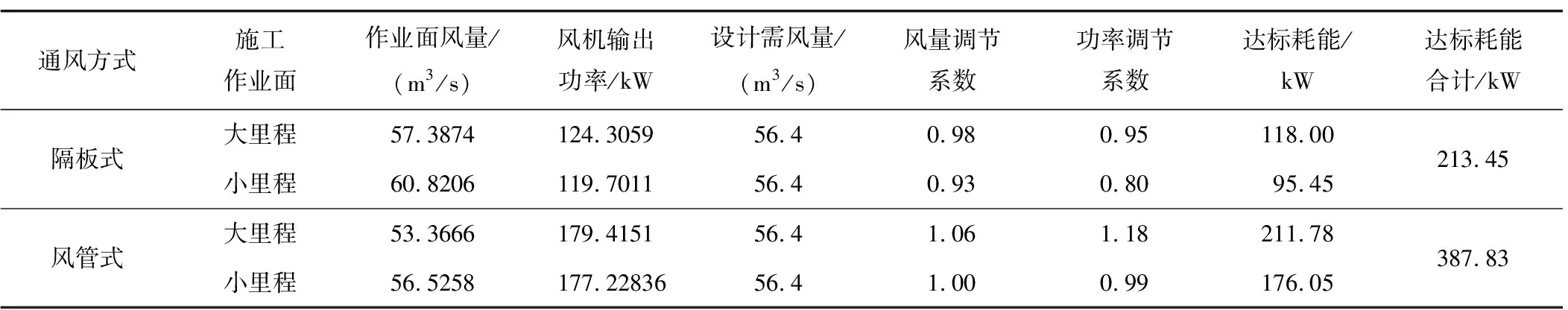

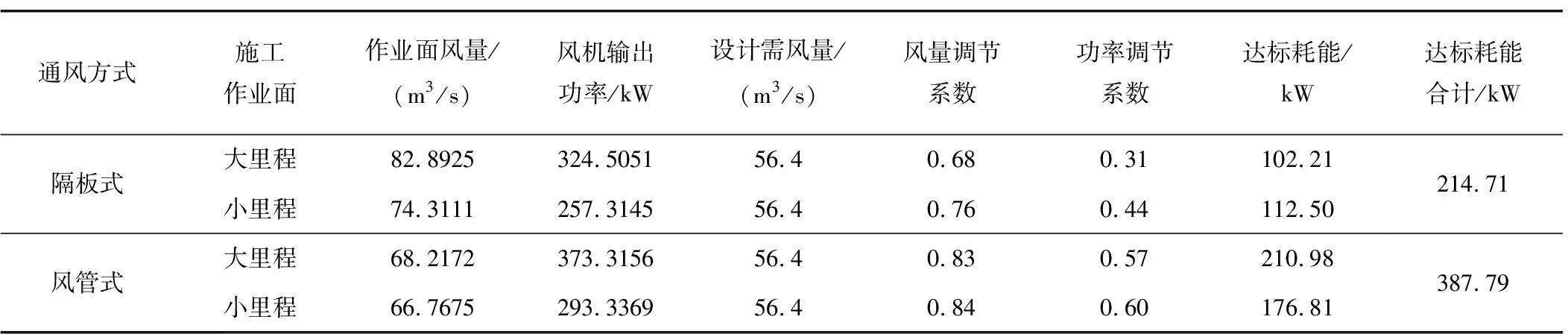

根据计算结果可以看出:无论是第2阶段还是第3阶段,2种方案均能满足各作业面的设计要求。至于哪种通风方式更好,这里主要通过耗能大小进行比较。

由于送到作业面的风量不同,很难进行相对合理的比较,因此,将风机输出功率统一转换为作业面风量等于设计需风量时的输出功率。所选风机均为变频风机,可以通过调节风机的转速调节风量,使作业面风量正好等于设计需风量,满足设计标准,然后计算对应的耗能(简称达标耗能),再进行比较。

同时,将2种通风方式在相同的阶段按相同的风机配置。即2种通风方式在第2阶段均按2台2×160 kW风机配置或者均按2×185 kW(小里程方向)和2×225 kW(大里程方向)的风机配置;在第3阶段均按2台2×250 kW风机配置或者2台2×400 kW的风机配置。

2种通风方式在第2阶段、第3阶段的达标耗能计算结果见表7—10。

表7 2种通风方式在第2阶段均按2台2×160 kW风机配置情况下的达标耗能计算结果

表8 2种通风方式在第2阶段均按2×185 kW+2×225 kW风机配置情况下的达标耗能计算结果

表9 2种通风方式在第3阶段均按2台2×250 kW风机配置情况下的达标耗能计算结果

表10 2种通风方式在第3阶段均按2台2×400 kW风机配置情况下的达标耗能计算结果

从表7—10的计算结果可以算出:当风机配置相同时,第2阶段隔板式通风为风管式通风耗能的55%,第3阶段隔板式通风为风管式通风耗能的71%。从耗能角度,就上面的风管配置而言,隔板式通风明显优于风管式通风,这也是隔板式通风被公认为更好的主要原因。

6 斜井风管直径变化对能耗的影响分析

高原铁路某隧道斜井上半部分风道的净空断面面积为15.2 m2,湿周为17.24 m。若用其占用的空间布置通风管路,根据计算,最大可以布置直径2.6 m的风管,如图12所示。

图12 斜井风管布置断面示意图(单位:mm)

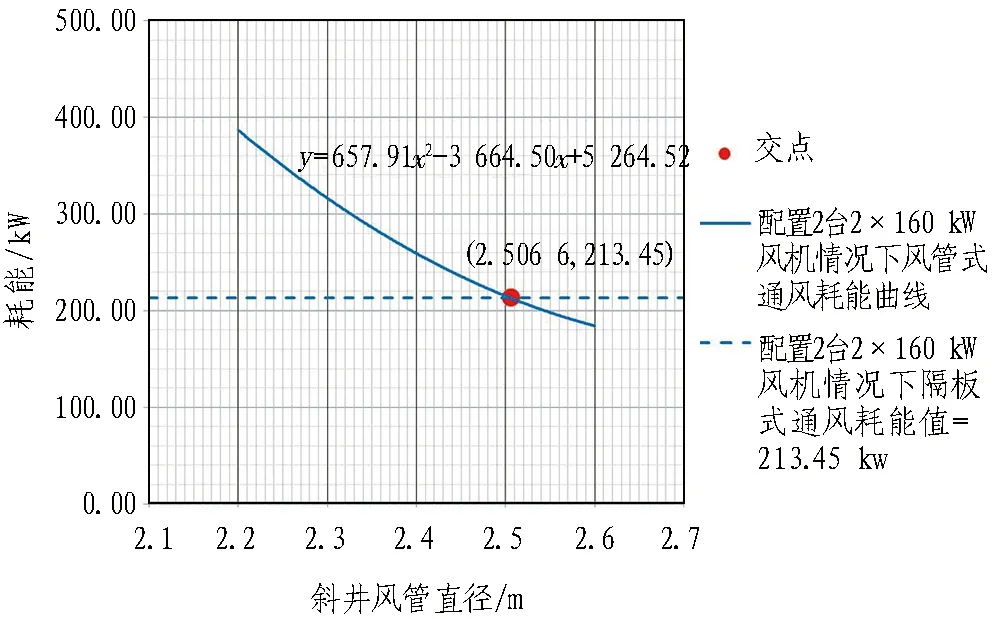

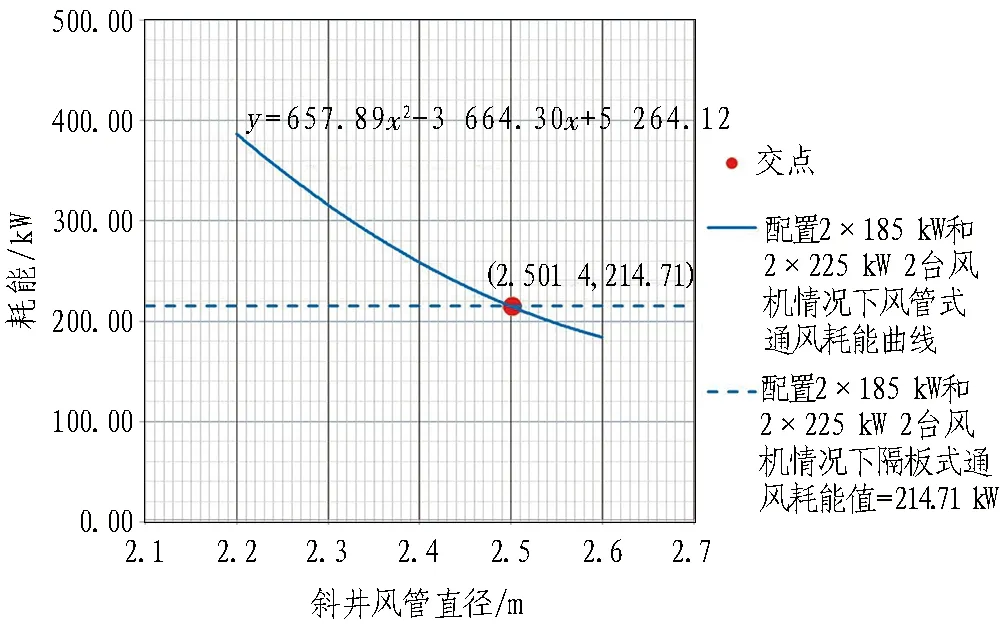

在其他情况都不变的情况下,2种通风方式采用相同的风机配置。仅将斜井中的风管直径依次更换为2.3、2.4、2.5、2.6 m,计算风管式通风对应的达标耗能,结果如表11所示。

表11 不同斜井风管直径时达标耗能计算

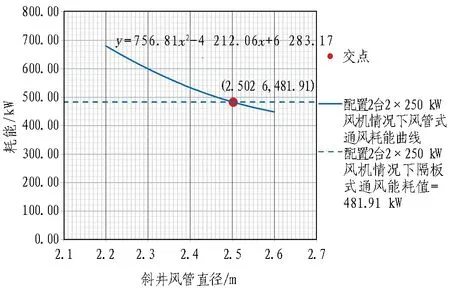

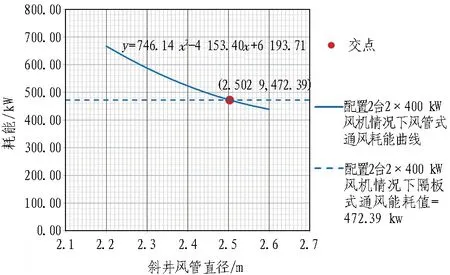

根据表11绘制风管式通风达标耗能随斜井风管直径的变化曲线,即达标耗能曲线。第2阶段和第3阶段达标耗能曲线如图13—16所示。

图13 配置2台2×160 kW风机时风管式通风的达标耗能曲线

图14 配置2×185 kW和2×225 kW风机时风管式通风的达标耗能曲线

图15 配置2台2×250 kW风机时风管式通风的耗能曲线

图16 配置2台2×400 kW风机时风管式通风的耗能曲线

由图13—16可以看出:无论是第2阶段还是第3阶段,在风机和正洞的风管配置相同的情况下,当风管式通风的斜井风管直径略大于2.5 m时,风管式通风的耗能就降低到与隔板式通风一样的水平;继续增大斜井风管的直径,就会低于隔板式通风的耗能。

因此,所谓的隔板式通风比风管式通风更节能,并不是通风方式本身造成的必然结果,而是由斜井中的风管配置造成的。

7 结论和建议

7.1 结论

1)隔板式通风和风管式通风2种方案各作业面的风速在第2阶段不小于0.25 m/s,第3阶段不小于0.5 m/s,均满足设计要求。

2)当斜井中2根风管直径为2.2 m时,在风机配置相同情况下,第2阶段隔板式通风为风管式通风耗能的55%,第3阶段隔板式通风为风管式通风耗能的71%,隔板式通风在耗能方面明显优于风管式通风。

3)当斜井中2根风管的直径略大于2.5 m时,风管式通风的耗能与隔板式通风的耗能相当;继续增大斜井风管的直径,其耗能就会低于隔板式通风。

7.2 建议

1)隔板式通风的缺点是满足要求的隔板风道施作成本较高、施作时间较长;优点是风管送风距离短,通风管理难度和对风管质量的要求相对较低。风管式通风的优缺点与隔板式通风正好相反。在类似单斜井双正洞模式的施工中,到底采用哪种通风方式,施工单位可根据自己的施工能力和通风管理水平自行决定。如果采用隔板式通风,一定要保证隔板风道的施工质量,确保隔板风道不漏风;如果采用风管式通风,一定要采购漏风小的优质风管,同时强化通风管理,确保通风管路平均百米漏风率在0.5%以下,且2根斜井风管的直径不应小于2.5 m。

2)2种通风方案均存在一定的优化空间,在实施过程中可结合具体情况进行优化,特别是在第3阶段可考虑采用巷道式通风。