土工格栅加筋铁路道床在循环荷载下的性能评估

2022-12-23游军营

游军营

(中铁十八局集团第一工程有限公司,河北 保定 071000)

道床轨道结构的稳定性直接依赖于道床层的性能,用土工合成材料加筋轨道可以提高道床层的性能。孙建[1]强调在路基和底砟层的界面处放置一层土工格栅和土工织物能获得减少沉降的最有益效果。边学成等[2]基于物理模型的研究指出土工格栅在道床层中的最佳位置是在轨枕拱腹以下125 mm。土工格栅改善轨道性能的基本机制主要是颗粒联锁限制颗粒的横向流动,从而增强轨道稳定性[3]。颗粒联锁和道床-土工格栅界面处的相关剪切强度是土工格栅孔径大小(A)的函数,推荐A/D50(土工格栅孔径尺寸与道床平均粒径比值)的最佳值为1.2,以最大限度地提高界面剪切强度[4]。然而,土工格栅-道床界面抗剪强度对道床变形和退化方面的影响尚未得到明确的研究证明。因此,本研究采用改进过程模拟试验(MPST)装置对土工格栅加筋道床进行大型排水循环试验,以确定土工格栅对道床性能的益处,从而确定道床-土工格栅界面上的颗粒联锁对整个轨道的作用。

1土工格栅加筋道床试验研究

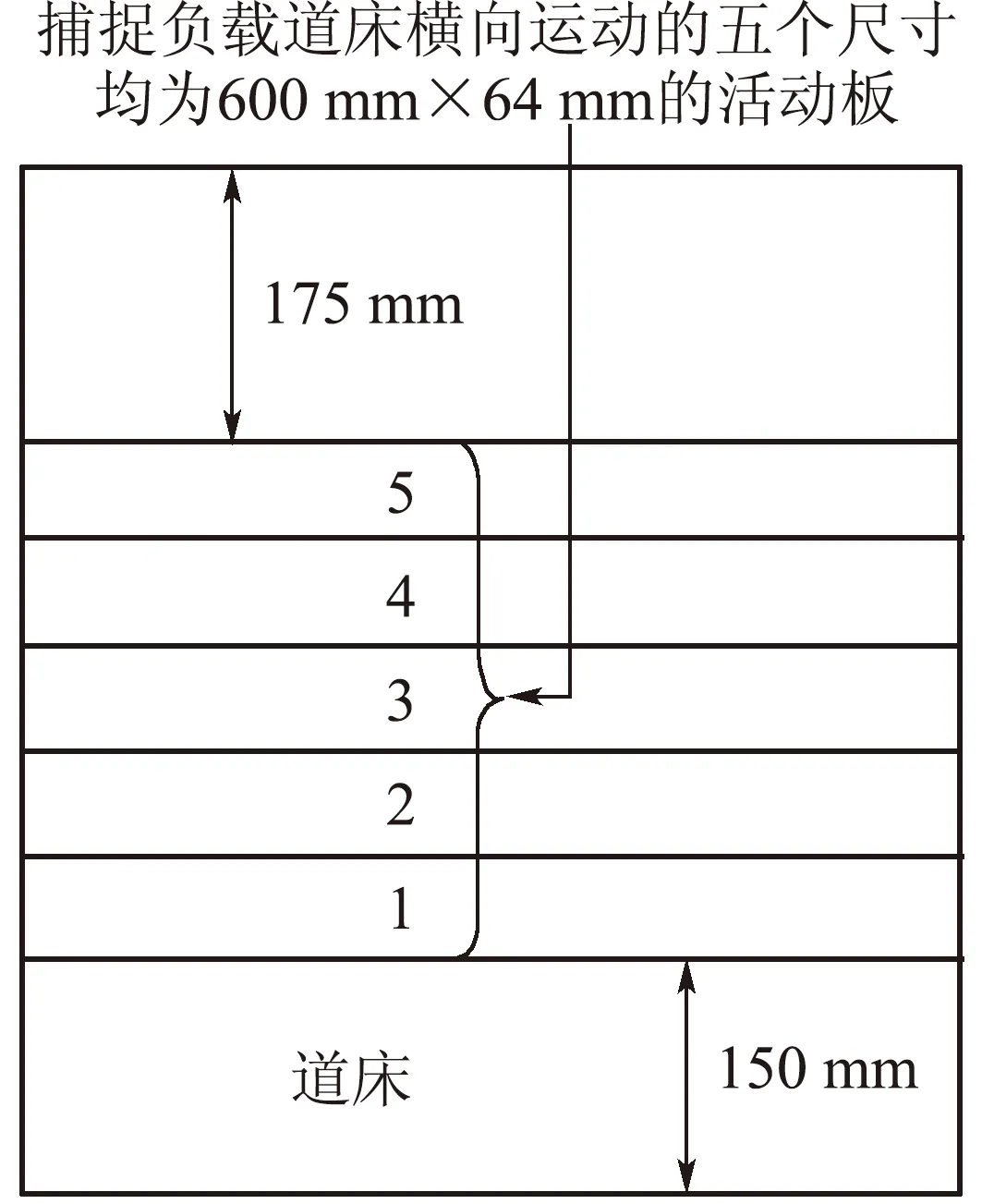

新建兴国至泉州铁路宁化(含)至泉州(含)段站前工程施工总价承包XQNQ-6标段,本标段线路起于华安大桥小里程台尾(含)(DK334+594.09),终于戴云山二号隧道出口(含)(DK384+422),位于福建省三明市大田县及泉州市德化县、永春县境内,正线长49.9 km。仙峰村隧道全长5622 m,全为单线隧道,线路纵坡为11.8‰的单面坡,隧道最大埋深594 m。进口紧邻华安大桥桥台,出口先锋村中桥桥台伸入隧道出口9.11 m。本研究采用兴泉铁路XQNQ-6标仙峰村隧道的新鲜玄武岩,使用平面尺寸为800 mm×600 mm的MPST设备进行试验。该设备平行于枕木的侧壁中心部分由五个独立的活动板(编号1-5)组成,每个宽600 mm,高64 mm,沿深度组装(见图1a)。试验样本包括MPST装置底部150 mm的次道床层及覆盖的325 mm厚的道床层,三层压实,密度为1550 kg/m3。试验时,在负载道床上方放置轨枕和轨道部分组件以及厚度达150 mm的轨枕间道碴(图1b)。对于加筋试件,土工格栅放置在(a)z=0 mm或(b)z=65 mm处,其中z是次道床-道床界面上方的距离。所采用土工格栅(标记为G1~G4)的物理特性和技术指标见表1。本研究根据直接剪切试验获得的道床-土工格栅界面抗剪强度选择使用的土工格栅[5]。图1c为研究中使用的土工格栅图。

对试件施加460 kPa的动态竖向应力,在装有5块活动板的侧壁上施加10 kPa的侧向围压。MPST设备的其他三个侧壁保持固定,只允许修改后的侧壁横向移动(见图1d)。本研究选择20 Hz加载频率以确定在提高列车速度约150 km/h时道床的变形和退化行为。在每次试验结束时,对道床试样进行筛分以评估级配的变化,并量化颗粒的破碎。研究所用土工格栅的物理特性和技术指标如表1所示。

(a)MPST设备侧壁示意图

表1 研究所用土工格栅的物理特性和技术指标

2 试验结果与讨论

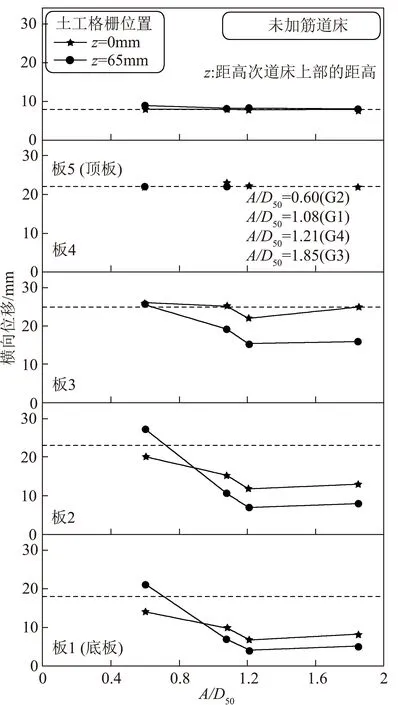

2.1 道床的横向扩展

采用不同土工格栅加筋的道床在试验结束时的侧向变形如图2所示,从中可以明显看出土工格栅孔径与道床平均粒径比值(A/D50)的影响。随着A/D50从0.6增加到1.21,板1的横向变形从14.04 mm显著减小到6.8 mm(见图2)。土工格栅G4的A/D50为1.21,其由于土工格栅与道床联锁效果较好,横向变形最小,为6.8 mm,随着A/D50从1.21增加到1.85,侧向变形从6.8 mm增加到8 mm。A/D50对板2和板3横向位移的影响也很明显,但随着距离次道床-道床界面的距离的增大,影响减小,这表明土工格栅孔径大小的改变无法限制该位置的道床移动。

图2 土工格栅增强压载的横向位移随A/D50的变化

2.2 道床沉降

通过减去枕木-道床和道床-次道床界面处的竖向位移可以确定道床的竖向沉降。不同土工格栅加筋道床的竖向沉降量随着土工格栅孔径与平均粒径比值(A/D50)的变化如图3所示。随着放置在次道床-道床界面的土工格栅A/D50从0.6增加到1.21,道床的竖向沉降从19.28 mm减小到13.19 mm;在A/D50为1.85时,沉降量为14.67 mm,这种与横向位移变化的相似性也可以在距离次道床上方65 mm处的土工格栅上观察到,这意味着部分竖向沉降受到道床横向移动的影响。本研究采用有限数量的土工格栅和道床级配进行试验,试验结果以土工格栅孔径大小与道床平均粒径的比值(A/D50)表示,原则上可以推广到其他道床级配和土工格栅类型中。

图3 土工格栅加筋道床竖向沉降随A/D50的变化

2.3 未加筋道床和加筋道床的轴向应变比

轴向应变(εa)与荷载循环次数(N)是轴向应变在第一个循环的函数,轴向应变比εar[定义为未加筋和土工格栅加筋道床的轴向应变(εa)与第一个循环轴向应变(εa1)的比值],与荷载循环次数的关系如图4所示。从图中可以看出,无论土工格栅的类型和放置位置如何,未加筋和土工格栅加筋的道床均落在窄带内。

图4 轴向应变比随循环次数的变化

2.4 颗粒破碎

颗粒破碎影响道床的竖向变形和极限强度[6],进而影响轨道性能。本研究通过测定道床粒度分布(PSD)的变化来评估道床破损情况。图5a为未加筋的道床和加G4土工格栅道床(z=65 mm)的初始和终止PSD,与未加筋道床相比,加筋道床的终止PSD更接近于初始PSD,说明土工格栅降低了颗粒破碎程度。随着终止PSD接近任意破碎边界,道床破损指数(BBI)逐渐增高,未加筋道床和加G 4土工格栅(z=65 mm)的道床的BBI分别为9.89%和4.6%。

2.5 不同尺寸颗粒的降解

根据道床破损指数评估的颗粒降解代表整个道床样品的平均破损程度。为了解道床样品中不同粒径颗粒的降解程度,根据测试前后颗粒保留的百分比差值(ΔWk)随未加筋道床和土工格栅加筋道床筛孔尺寸的变化绘制数据。

图5(b和c)显示了土工格栅放置在次道床-道床界面以及次道床上方65 mm处未加筋和土工格栅加筋道床的ΔWk随筛孔尺寸的变化。对于给定的筛孔尺寸,正ΔWk表示颗粒保留在该筛子中的百分比降低,而较小筛子中的负ΔWk则表示由于破碎颗粒通过较大筛子时的迁移导致该筛子中保留的百分比增加。可以看出,粒径在37.5~53 mm之间的颗粒比粒径较小的颗粒更容易破碎,这可能是由于它们存在更多的自然缺陷。

(a)道床PSD随循环荷载的变化

(c)z=65 mm时未加筋和土工格栅加筋道床颗粒分布随粒径的变化

土工格栅(G3)减少颗粒破碎的效果也很明显,土工格栅加筋道床减少颗粒破碎的基本机制是颗粒在土工格栅孔内的联锁,土工格栅在道床-土工格栅界面施加非位移边界条件,增强了道床层的围压,进而减少了颗粒破碎。

大颗粒破碎程度较高的事实表明,土工格栅在用作轨道加筋时能够阻止大颗粒的运动以减少整体道床的退化。因此,限制相对较大颗粒运动的土工格栅能更有效地减少破损程度。

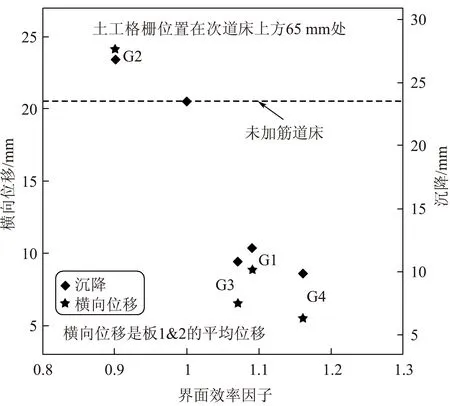

2.6 道床-土工格栅界面的影响

图6确定了在循环荷载作用下道床-土工格栅界面处的剪切特性对道床平均横向位移和竖向响应的影响。本研究对道床横向位移和竖向沉降随道床-土工格栅界面剪切强度的变化进行分析,剪切强度以界面效率因子(α)表示。板1和板2的平均横向位移表示颗粒在道床-土工格栅界面上的扩展。可以看出,随着α的增加,道床的横向位移和竖向沉降都减小(见图6)。α值最大的土工格栅G4平均水平位移为5.49 mm,竖向沉降为9.8 mm。同样,土工格栅G1和G3在α=1.09和1.07时的横向位移分别为8.82 mm和6.5 mm,竖向沉降分别为11.9 mm和10.8 mm,这证实了道床-土工格栅界面处的剪切特性对道床在循环荷载作用下的横向和竖向变形响应起着重要作用。

图6 平均水平位移和沉降随界面效率因子的变化

3 竖向应力的影响

由于轨道和车轮表面的不规则性,一些轨道段可能会比其他轨道段承受更高的竖向动应力[7]。钢轨波纹引起的高应力在缺陷存在的区域反复出现,而车轮平直引起的高应力区在车轮沿轨道长度滚动时反复出现,这两种情况意味着两个相邻的轨道段在实践中可能会受到不同的竖向动应力,从而导致不同程度的沉降和颗粒破碎,最终导致沿轨道长度的不同变形。此外,由于轨枕-道床接触点的数量不同,轨枕-道床接触应力沿轨道长度可能会有所不同。鉴于此,在施加竖向应力为230 kPa的情况下,对未加筋的道床和G3(z=65 mm)土工格栅道床进行了额外试验以研究竖向动应力对道床性能的影响。本研究中考虑的460 kPa和230 kPa轨枕-道床接触应力可被视为代表有和没有轨道/车轮不规则的轨道部分。

3.1 道床的沉降和降解

未加筋道床和土工格栅加筋道床在不同竖向应力作用下的沉降特性如图7所示。可以看出,无论施加的竖向应力如何,竖向沉降主要发生在最初的30 000次循环期间,在此之后,道床达到安定状态。未加筋道床和土工格栅加筋道床的沉降程度都随着竖向应力的减小而减小,例如对于未加筋的道床,总竖向沉降从460 kPa时的23.5 mm减少到230 kPa时的9.5 mm;而对于加了G3的道床,总竖向沉降从10.7 mm减少到4.10 mm。由于施加应力的差异,未加筋的道床的沉降差异为14 mm,即在轴重为25 t的情况下,两个相邻的未加筋轨道段(有或没有轨道/车轮缺陷)将承受14 mm的永久沉降差异。另一方面,土工格栅加筋道床的总沉降差异仅为6.60 mm,与未加筋条件相比减少了50%以上。这些初步结果表明了土工格栅在减少由于沿轨道长度的轨枕-道床接触应力差异而引起道床不同沉降方面的作用。此外,随着竖向应力的降低,BBI从未加筋的9.89%下降到3.97%,G3加筋的BBI从4.8%下降到1.85%(见表2)。

图7 竖向应力为230 kPa时未加筋和土工格栅加筋道床在荷载循环次数下的沉降响应

表2 未加筋和土工格栅加筋道床的沉降差异和破损指数(BBI)

3.2 横向扩展减少指数(LSRI)和土工格栅影响区(GIZ)

邵帅等[8]提出的横向扩展减小指数(LSRI)定义为未加筋和加筋道床的横向位移差与未加筋道床的横向位移之比,见式(1)。

(1)

图8显示了土工格栅G3(z=65 mm)在竖向应力为230 kPa和460 kPa时次道床-道床界面的LSRI随距离的变化。可以看出,无论施加的竖向应力如何,LSRI都遵循相似的趋势。土工格栅影响区(GIZ)的定义是次道床-道床界面到LSRI变为零的点的距离,确定为225 mm。

图8 采用G3土工格栅加筋的道床在不同竖向应力作用下LSRI随次道床-道床界面距离变化的比较

4 结论

本文介绍了利用MPST装置对土工格栅加筋道床进行的大规模循环试验。试验结果表明,土工格栅能有效地抑制道床的变形和退化。例如,随着A/D50比值从0.6增加到1.21,在次道床-道床界面放置土工格栅的道床竖向沉降从19.28 mm降低到13.19 mm。对不同粒径颗粒的降解分析显示,大粒径颗粒(>37.5 mm)的破碎率较高,表明土工格栅在用作加筋时能阻止较大颗粒的运动以有效地控制道床的退化。此外,道床的变形与道床-土工格栅界面的界面效率因子(α)相关,随着α值从0.9增加到1.16,道床的平均横向位移和竖向沉降分别从24 mm和26.89 mm减少到5.49 mm和9.8 mm。竖向应力由460 kPa降至230 kPa,未加筋道床的竖向沉降和颗粒破碎程度分别由23.5 mm和9.89%降至9.5 mm和3.97%。试验结果还验证了土工格栅能将道床的沉降差从14 mm降低到6.6 mm。采用G3土工格栅加筋的道床在230 kPa和460 kPa时的LSRI相似,且在施加230 kPa和460 kPa的竖向应力时确定的GIZ为225 mm,表明在这两种动态竖向应力下,土工格栅对道床的稳定效果相同。