激光选区熔化Ti6Al4V合金的工艺参数优化

2022-12-23冯恩昊王小齐周占伟王清正赵春玲

冯恩昊 ,王小齐 ,韩 潇 ✉,周占伟 ,康 楠 ✉,王清正 ,赵春玲 ,林 鑫

1) 西北工业大学凝固技术国家重点实验室, 西安 710072 2) 西北工业大学金属高性能增材制造与创新设计工业和信息化部重点实验室, 西安 710072 3) 北京空间机电研究所, 北京 100094 4) 北京卫星制造厂有限公司, 北京 100194 5) 中国航发湖南动力机械研究所, 株洲 412002

Ti6Al4V钛合金,又称TC4合金或Ti64合金,属于(α+β)型钛合金,具有高比强度、高比刚度[1–2]、良好的断裂韧性[3]和生物相容性[4‒5]等优点,被广泛应用在航空航天装备和生物医疗[3]等现代工业及国防装备中。目前,Ti6Al4V合金已经成为航空飞机主体框架、机翼[6]的重要结构材料。然而,Ti6Al4V弹性模量较低,并在机械加工过程中回弹严重、加工效率低、成本高、制造难度大,现代工业倾向于在不影响材料性能的情况下实现产品的轻量化设计,零构件的结构越来越复杂,这对传统机械加工工艺提出了更高的要求。近年来,以激光选区熔化(selective laser melting,SLM)工艺为代表的激光增材制造技术凭借其无模具、近净成形的特点可以较为便捷地解决复杂零件的成形问题,Ti6Al4V合金零件设计中因传统加工手段无法实现的难题也得到了解决。

激光选区熔化技术受到了研究者的广泛关注。Wen等[7]利用激光选区熔化技术对CoCrMo-In718梯度材料的成形工艺进行了研究,结果表明一种新的成型策略可以减小成形梯度区的成分波动。Yu等[8]对激光选区熔化制备的Ni‒Ti合金性能进行研究,结果表明在相同能量密度下,激光功率同扫描速度的比值对于成形件的冶金质量和表面质量有着较大的影响。Ponnusamy等[9]对比了激光选区熔化与锻造工艺制备的17-4PH不锈钢的力学性能,结果表明激光选区熔化17-4PH不锈钢具有更高比例的残留奥氏体,也具备更好的抗拉强度和延伸率。

国内外的研究者对Ti6Al4V合金的激光选区熔化加工工艺及性能做了大量的工作。Vastola等[10]研究了激光选区熔化成形参数对Ti6Al4V合金冶金质量的影响,研究表明,随着能量密度的增加,孔隙率大幅度增加,并建立了预测抑制孔洞产生的模型。Gu和Shen[11]在对激光选区熔化过程中缺陷形成的研究中指出,成形过程中的球化效应主要是因熔体与基体的低润湿性和熔池中的熔体飞溅两种行为产生。Murr等[12]对激光选区熔化和传统锻铸Ti6Al4V合金的组织和力学性能做出了对比,实验结果表明,激光选区熔化制备的Ti6Al4V合金具有比传统锻铸工艺下Ti6Al4V合金更好的力学性能。Krakhmalev等[13]对激光选区熔化成形Ti6Al4V合金的组织演变进行了研究,研究发现在快速冷却过程中,初生的面心立方β相会转变成针状的密排六方α′相。Yang等[14]通过改变扫描策略来改善试样的表面质量和摩擦磨损性能,实验结果表明,不同扫描策略可诱导晶粒向不同取向进行生长,晶粒生长方向可由试样堆积方向转变为垂直于堆积方向,进而改善试样的摩擦磨损性能。Shi等[15]发现在Ti6Al4V合金的激光选区熔化制备过程中,随着铺粉层厚由100 μm提高至200 μm,由于孔洞、未熔粉和夹杂等缺陷的存在,试样的抗拉强度、屈服强度以及延伸率呈现出显著的下降。Gong等[16]的研究发现,在激光增材制造Ti6Al4V合金过程中,能量密度对于缺陷的形成有着显著的作用。

综上所述,国内外针对激光选区熔化成形Ti6Al4V合金的研究主要集中在工艺优化、显微组织及其力学性能等方面,而在工艺参数对缺陷及缺陷控制的影响规律上缺乏系统研究。另外,研究者通常聚焦于激光选区熔化过程中激光能量密度对Ti6Al4V合金组织与性能的影响[17],却并没有指出各项工艺参数对于Ti6Al4V合金在激光选区熔化制备过程中的特定影响。本文研究了激光选区熔化参数对Ti6Al4V合金的缺陷、表面质量和力学性能的影响,借助光学显微镜、电子扫描显微镜、激光共聚焦显微镜等设备来表征合金微观特征,为激光选区熔化Ti6Al4V合金的冶金质量控制和力学性能研究提供参考。

1 实验材料和方法

1.1 试样准备

本文使用的激光选区熔化成形设备是来自英国Renishaw公司的AM250,该设备配备持续激光波长为1073 nm的光纤激光,激光光斑直径为70 μm,最大功率为200 W,实验系统示意图如图1(a)所示,激光选区熔化实验是在氧体积分数低于0.02%的氩气环境下进行,实验采用尺寸为100 mm×100 mm×20 mm的Ti6Al4V基材。为了减少试样的内应力,采取层间转角为67°的扫描策略[18](如图1(a)所示)。实验中使用的粉末为Ti6Al4V预合金粉末,粉末形貌如图1(b)所示,表1展示了Ti6Al4V预合金粉末的元素组成。采用尺寸为8 mm×8 mm×8 mm的立方体试样观察其微观组织。根据GB/T 228.1-2010制备标准力学试样,进行力学性能测试,如图1(c)所示。

图1 激光选区熔化系统以及扫描策略示意图(a),预合金Ti6Al4V粉末形貌(b)和力学拉伸试样尺寸(c)Fig.1 Schematic diagram of SLM system and scanning strategy (a), the morphology of the pre-alloyed Ti6Al4V powders (b), and the size of tensile samples (c)

表1 Ti6Al4V预合金粉末化学成分(质量分数)Table 1 Nominal chemical composition of the Ti6Al4V alloy powders %

1.2 分析方法

通过电火花线切割在基材上切下金相试样,经打磨抛光,在1 mL HF + 3 mL HNO3+ 50 mL H2O腐蚀剂中腐蚀,随后使用Keyence VH-Z50L型光学显微镜(optical microscope,OM)和Tescan Clara型电子扫描显微镜(electron scanning microscope,SEM)进行金相观察。采用OPTELICS C130型激光共聚焦显微镜(laser scanning confocal microscope,LSCM)测试试样表面粗糙度,其中激光扫描方向垂直于试样X‒Y平面。通过Sartorius BS224S型电子分析天平和试样密度计算试样孔隙率,计算方法如式(1)所示。

式中:p为孔隙率,%;ρ为试样密度,g·cm‒3;ρ0为材料理论密度,4.43 g·cm‒3; ρH2O为水的密度,WH2O为 水的质量,Wair为试样在空气中的质量。试样在进行密度测试前需要在无水乙醇环境下进行超声波清洗以保证试样洁净。利用Leco AMH413型显微硬度计测试试样显微硬度,加载力500 g,加载时间15 s。采用Instron-3382型电子万能试验机进行室温拉伸性能测试,加载速度为1 mm·min‒1。

2 结果和讨论

2.1 Ti6Al4V合金相对密度

实验中相对密度测试采用控制变量法进行,为了研究激光功率(P)对激光选区熔化制备Ti6Al4V合金相对密度的影响,实验参数设置为扫描速度v=1100 mm·s‒1,扫描间距h=0.105 mm,层厚t=0.03 mm,如表2所示。图2展示了该组实验中孔隙率随着激光功率的变化而变化的趋势。当激光功率从140 W上升至200 W时,孔隙率由11.40%下降至6.47%。图3为试样表面随机选取的金相照片,展示了不同功率下试样的典型缺陷。由图可知,当激光功率为140 W时,试样内部出现了未熔粉、孔洞和球化现象。随着激光功率的上升,以上缺陷明显减少。这主要由于激光功率所产生的更大熔池可以减少熔化不充分和球化现象的产生,更高的激光功率还会提高金属液的温度以降低金属液的黏度和表面张力以降低球化效应的产生。

图2 激光功率对试样孔隙率的影响Fig.2 Effect of laser power on the sample porosity

图3 不同激光功率下试样表面显微形貌:(a)140 W;(b)160 W;(c)200 WFig.3 Surface microstructure of the samples under the different laser powers: (a)140 W; (b)160 W; (c)200 W

表2 优化激光功率实验参数Table 2 Processing parameters for the laser power optimization.

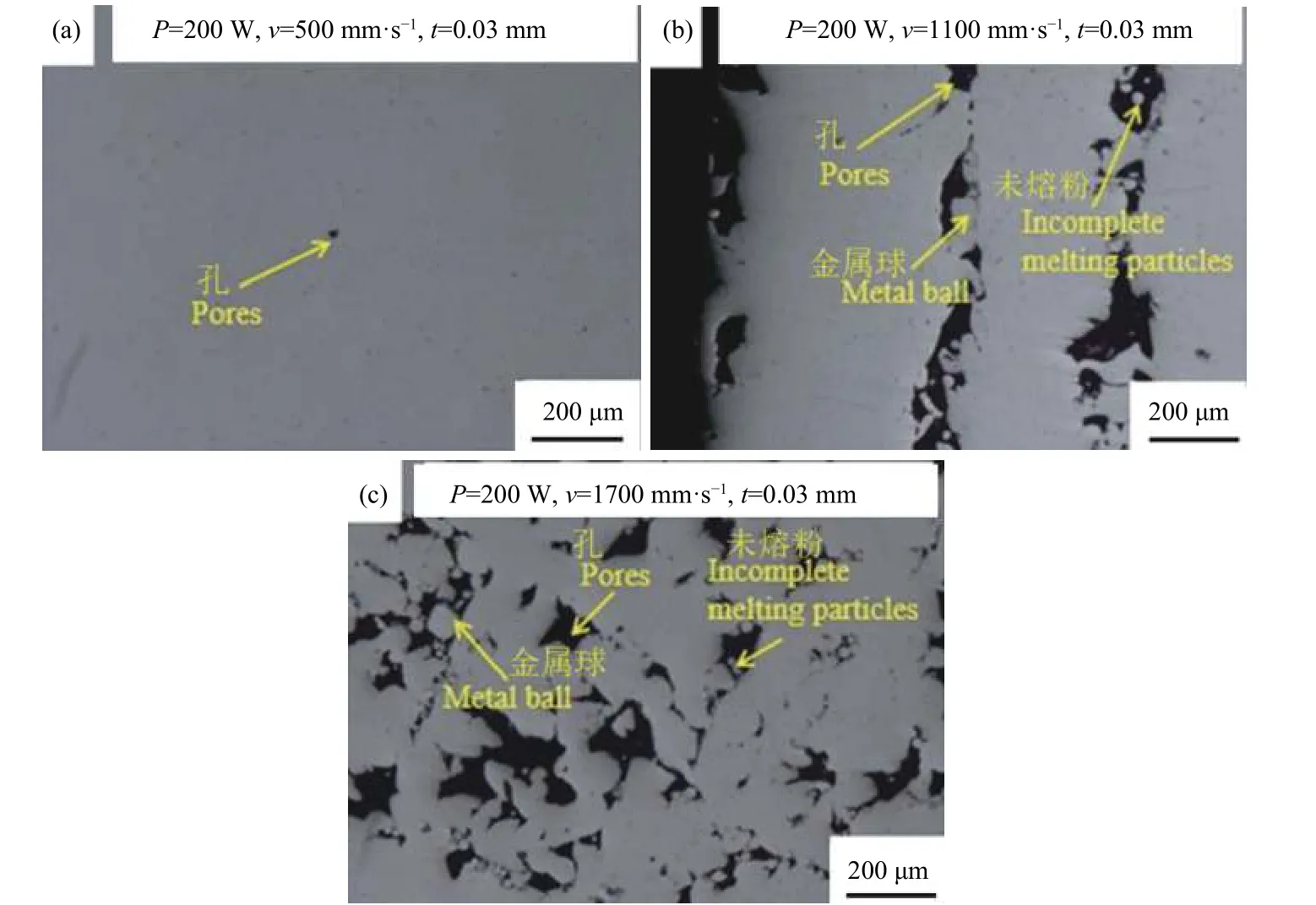

为探究不同激光扫描速度下孔隙率的变化,采用固定激光功率200 W,扫描间距0.105 mm,层厚0.03 mm,只改变扫描速度的方式进行研究。表3给出了实验具体参数。图4反应了扫描速度对试样孔隙率的影响,随着扫描速度的增加(500~1700 mm·s~1),孔隙率逐渐增加。当激光扫描速度从500 mm·s‒1增长到800 mm·s‒1时,孔隙率增加的较为平缓;当扫描速度增加到1100 mm·s‒1时,孔隙率增长迅速;随后扫描速度继续增长,但孔隙率的增长又变得平缓。图5为试样表面随机选取的金相照片,展示了不同扫描速度下试样的典型缺陷。如图5所示,当扫描速度为500 mm·s‒1时,试样金相照片已经接近全致密。当扫描速度升高时,未熔粉、孔洞、金属球等缺陷的数量也逐渐升[11,19‒20]。高扫描速度会引起熔液的表面张力增大,这会导致熔液更难进行补缩而产生缺陷[21]。另外,图5(b)展示了线性排列的缺陷,这是由于熔池尺寸较小,导致熔池之间的搭接率不够而产生的线性的孔洞。

表3 优化扫描速度实验参数Table 3 Processing parameters for the laser scanning speed optimization.

图4 扫描速度对试样孔隙率的影响Fig.4 Effect of scanning speed on the sample porosity

图5 不同扫描速度下试样表面显微形貌:(a)500 mm·s‒1;(b)1100 mm·s‒1;(c)1700 mm·s‒1Fig.5 Surface microstructure of the samples under the different scanning speeds: (a) 500 mm·s‒1; (b) 1100 mm·s‒1; (c) 1700 mm·s‒1

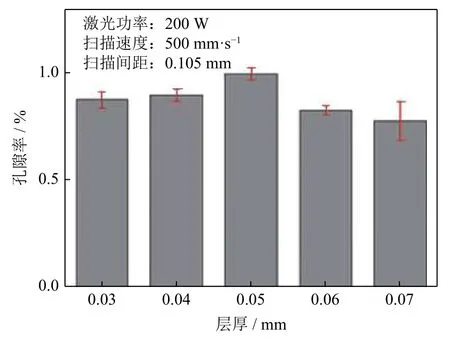

为了分析层厚对于激光选区熔化制备Ti6Al4V合金的影响,实验固定了激光功率、扫描速度和扫描间距,研究层厚在0.03~0.07 mm下孔隙率的变化。表4给出了具体的实验参数。从图6中孔隙率随层厚的变化曲线中可以看出,层厚在0.03~0.07 mm之间变化时,孔隙率一直在1.0%上下。图7给出了不同层厚的试样金相照片,随着层厚的变化,试样中只有较小的孔洞出现,这说明层厚在0.03~0.07 mm之间变化时,层厚对试样孔隙率的影响较小。这是由于激光功率较高,相邻层之间熔池搭接率较为合适,避免了由于搭接不良而产生的孔洞。

图6 层厚对试样孔隙率的影响Fig.6 Effect of layer thickness on the sample porosity

图7 不同层厚下试样表面显微形貌:(a)0.03 mm;(b)0.05 mm;(c)0.07 mmFig.7 Surface microstructure of the samples under the different layer thickness: (a) 0.03 mm; (b) 0.05 mm; (c) 0.07 mm

表4 优化层厚实验参数Table 4 Processing parameters for the layer thickness optimization.

2.2 Ti6Al4V合金表面粗糙度

实验参数通过影响熔池尺寸和稳定性来影响激光选区熔化Ti6Al4V合金的表面粗糙度(Ra)。图8(a)展示了激光功率对表面粗糙度的影响,当激光功率由140 W增加到200 W时,表面粗糙度由8.3 μm 减小至7.1 μm;图8(b)显示扫描速度由500 mm·s‒1增加到1700 mm·s‒1时,表面粗糙度由5.9 μm升高到7.3 μm,当扫描速度由500 mm·s‒1增加到800 mm·s‒1时,粗糙度增长的非常快,扫描速度由800 mm·s‒1继续增加时,粗糙度升高的趋势逐渐趋于平稳。低功率同高扫描速度所造成的小尺寸熔池将会引起同层相邻扫描道之间以及相邻层间的搭接率降低,这会导致缺陷的产生,而低能量密度所导致的熔池内熔液的高黏性和高表面张力将会引起球化效应,从而使试样表面更加粗糙。扫描速度过高会引起Plateau-Rayleigh不稳定性,这会使熔池不稳定,并导致熔池拉长,从而使试样表面粗糙[22‒23]。图8(c)显示层厚对激光选区熔化制备的Ti6Al4V表面粗糙度的影响,表面粗糙度会随着层厚的增加而增加,当层厚为0.03 mm时,表面粗糙度最小为5.9 μm,当层厚升高至0.07 mm时,表面粗糙度上升为8.2 μm。0.05 mm可以看作是层厚影响表面粗糙度的分界,由于实验使用的粉末平均粒径在0.03~0.05 mm之间,所以当层厚大于0.05 mm时,就呈现出了较高的表面粗糙度[24]。另一方面粉末粒度的变化也改变了熔池的拓扑结构,这也导致试样的表面粗糙度发生了变化[25]。

图8 激光功率(a)、扫描速度(b)和层厚(c)对试样表面粗糙度的影响Fig.8 Effect of laser power (a), scanning speed (b), and layer thickness (c) on the surface roughness of samples

2.3 Ti6Al4V合金力学性能

图9显示激光功率、扫描速度和层厚等工艺参数对激光选区熔化制备的Ti6Al4V合金显微硬度的影响。如图9(a)所示,当激光功率从140 W提高至200 W时,显微硬度由HV 350提高至HV 378。由此可见,激光功率的提高(140~200 W范围内)可以显著提升显微硬度,结合2.1节的研究结果,激光功率的提升会减少试样内部的缺陷。如图9(b)所示,随着扫描速度的提升,显微硬度会逐渐下降,缺陷数量也在逐渐上升。如图9(c)所示,随着层厚的增加,显微硬度逐渐下降。不同于因缺陷上升而导致的硬度下降,在不同层厚下的试样虽均呈现较低的孔隙率,但是却呈不同的显微硬度变化趋势。根据之前对激光选区熔化钛合金的研究[26],激光选区熔化过程中的激光重熔和热循环会导致hcp晶格的α-Ti再结晶,从而细化晶粒,这种晶粒细化会引起硬度的提高。在这种情况下,较高的层厚意味着在相同的加工参数条件下,激光重熔和热循环的强度较弱,进而产生较少的晶粒细化现象,造成了高层厚试样显微硬度低于低层厚试样显微硬度的现象。

图9 激光功率(a)、扫描速度(b)和层厚(c)对试样显微硬度的影响Fig.9 Effect of laser power (a), scanning speed (b), and layer thickness (c) on the microhardness of samples

图10展示了不同扫描速度下试样的抗拉强度 (ultimate tensile strength,UTS)和屈服强度(yield strength,YS)。由图可知,随着扫描速度上升,抗拉强度和屈服强度均下降。当扫描速度为500 mm·s‒1时,抗拉强度为1077 MPa,屈服强度为907 MPa,这与Aziz等[27]对致密的沉积态TC4钛合金进行的力学性能测试结果大致相当。当扫描速度升高至1400 mm·s‒1时,抗拉强度和屈服强度下降至328 MPa和321 MPa。图11所示为不同扫描速度下试样的拉伸断口形貌。由图可知,经过优化参数处理后的相对致密试样呈现出无缺陷的解理–韧窝断口。这些小的、致密的等轴韧窝和阶梯状的断口表明该断裂方式为韧性–脆性混合断裂。高激光速度制备的样品断口处出现了未完全熔化的颗粒,如图11(b)~图11(d)所示。扫描速度为1400 mm·s‒1时,试样断口处的韧窝较浅,表明其成形性较差[28‒29]。

图10 扫描速度对激光选区熔化Ti6Al4V的抗拉强度和屈服强度影响Fig.10 Effect of scanning speed on the tensile strength and yield strength of SLMed Ti6Al4V samples

图11 不同扫描速度下试样室温拉伸断口显微形貌:(a)500 mm·s‒1;(b)800 mm·s‒1;(c)1100 mm·s‒1;(d)1400 mm·s‒1Fig.11 Tensile fracture images of samples at room temperature under the different scanning speeds: (a) 500 mm·s‒1; (b) 800 mm·s‒1;(c) 1100 mm·s‒1; (d) 1400 mm·s‒1

3 结论

(1)低激光功率、高扫描速度和较高的层厚造成了不充分熔化和球化效应,该效应导致大量缺陷的存在,经过参数优化所得到的最佳工艺参数为激光功率200 W,扫描速度500 mm·s‒1,层厚30 μm,扫描间距105 μm。

(2)低激光功率、高扫描速度所造成的不充分熔化和球化效应导致更高的表面粗糙度。对于高于粉末平均粒径的层厚,表面粗糙度将会越来越高;对于低于粉末平均粒径的层厚,表面粗糙度差距不大。

(3)由最佳激光选区熔化参数制备的Ti6Al4V合金获得最大抗拉强度和屈服强度分别为1077 MPa和907 MPa。