超高分子量聚乙烯纤维增强中空蜂窝模压复合材料性能研究

2022-12-23张志颖王亦秋眭建华

张志颖, 王亦秋, 眭建华

(1. 江苏省纺织产品质量监督检验研究院, 江苏 南京 210007; 2.南通市纤维检验所, 江苏 南通 226009; 3.苏州大学 纺织与服装工程学院, 江苏 苏州 215006; 4.纺织行业天然染料重点实验室, 江苏 苏州 215123)

超高分子量聚乙烯纤维(UHMWPE)具有伸长性好、质量轻(密度0.97 g/cm3)、抗弯折性能优良、便于运输安装等优点[1-3],因此以其为增强体的复合材料在航空航天、船舶汽车、建筑仓储等领域具有广泛应用[4-6]。但是由于UHMWPE的组分占比较小,复合板材的轻质优势并不突出,如孙颖[7]等研究发现了5种芳纶/UHMWPE纤维混杂复合材料层板的抗冲击性能均高于单一纤维材料层板,但因UHMWPE纤维含量占比仅为整体材料的20%,各混杂层板密度均远高于水的密度。为此探索高强度下的中空结构仍是切实有效的研究方向,如兰青山[8]等指出封闭的六角等边蜂窝结构能以最少的材料获得最大的受力,并提出将新型纤维-纸蜂窝夹芯结构复合材料应用于汽车领域。王俊[9]等总结了热塑性蜂窝夹芯结构复合板具有质量轻、硬度高、抗冲击力强、环保性好等优点,合理应用有利于减轻汽车质量、提高乘坐的安全性和舒适性。在此基础上,本文尝试采用多层角联锁结构织造、中空菱形模压成型技术研制几种UHMWPE增强环氧树脂蜂窝状复合板,并探讨中空蜂窝模压复合板材重要性能,以期为航空航天、船舶汽车、建筑仓储等领域提供轻质、高强复合板材提供参考。

1 蜂窝复合板制备

1.1 “三合一”结构设计

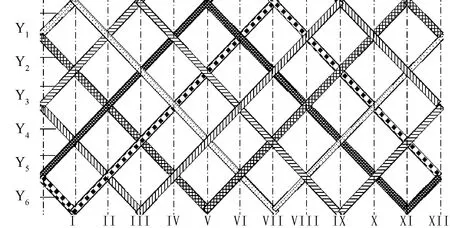

复合板结构如图1所示,由2块面板和1块中空板组成一个“三合一”结构。面板和中空板均采用UHMWPE短纤维纱的机织物为增强体,热固性环氧树脂为基材。中空板采用多层角联锁一体结构织物,复合时模压制成正菱形孔构成的蜂窝状,如图1(a)所示。1个菱形单元孔如图1(b)所示,设定参数开口角度θ、蜂窝壁的长度lf、蜂窝壁的厚度tf,孔结构单元高度h为2lfsinθ[10]。设计lf为0.5 cm。面板采用多个单层结构织物叠层或1个多层接结结构织物。

图1 中空复合板设计图Fig.1 Design of hollow composite board. (a) Composite board structure; (b) Diamond cell structure

1.2 多层角联锁结构的高密度织造

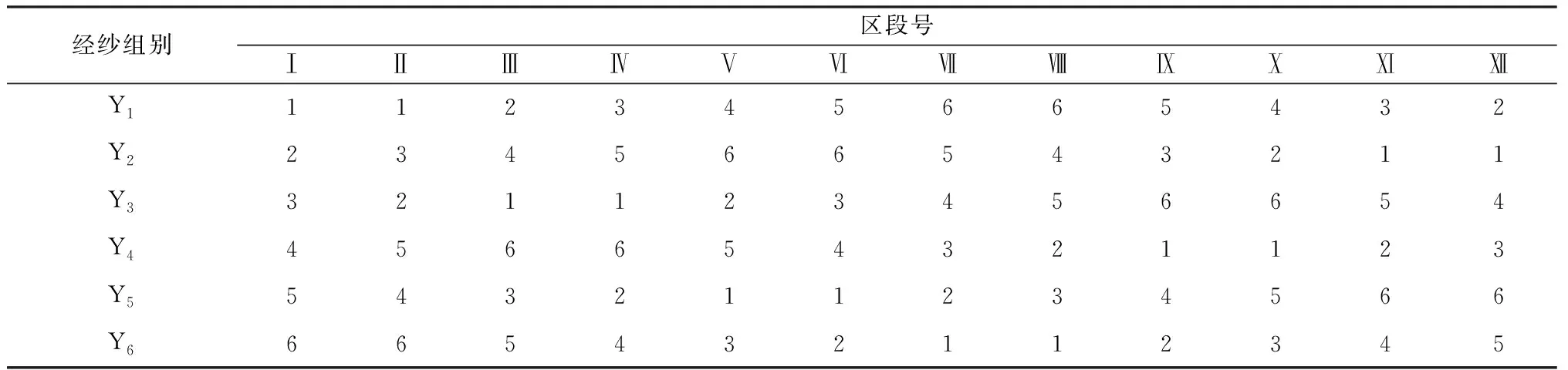

中空板织物采用多组经纱分别与纬纱交织成层后交替换层的多层角联锁结构。图2示出6组经纱的分层交织、交替换层结构示意图,1个全交换循环需经过12次换层,各组经纱在第Ⅰ至第Ⅻ各区段分别所处的层次位置(由上向下排序)如表1所示。由成孔交织原理可知,每1层孔需要2组经纱,n层孔配置2n组经纱,经过4n次交替换层完成一个循环,层孔结构的分布为n孔与n-1孔一隔一特征,因此可以用2nL[n+(n-1)]形式表示这种织物的类型,n、n-1为层孔结构,2n为经纱组数(L表示层)。

图2 6L(3+2)角联锁结构织物示意图Fig.2 Schematic diagram of 6L (3+2) interlocking structure fabric

表1 6L(3+2)型组织层次配置Tab.1 6L (3+2) organization hierarchy configuration

采用江阴市通源纺机有限公司GA193-600型全自动单纱整经机整经,整经长度3.6 m,幅宽20 cm;采用SGA598型全自动剑杆织样机,试制了2L(1+0)型(单孔型)、4L(2+1)型、6L(3+2)型3种多层联锁织物,经纬纱线均采用2合股448.5 dtex UHMWPE短纤维纱(仪征金鹰纺织有限公司提供),基础组织为平纹,单层经、纬密均为120根/(10 cm),单层总紧度E值达到66.22%[11]。

以6L(3+2)结构为例,实际经、纬密均为720根/(10 cm)。根据设计单元菱形孔内边长5 mm,考虑单层织物厚度影响,将各组经纱在同一层内持续织造长度设计为6.5 mm,单层持续织入的纬纱根数为12×0.65,取8根,换层前6层持续织入的纬纱数为48根,因此一个织造循环的纬纱数为48×12=576根。每组经纱配2片综共12片综,分区穿综。分别采用4号筘(特制)18穿入、6号筘(特制)12穿入、8号筘9穿入及12号筘6穿入试织。实验发现6号筘12穿入较为适宜。高筘号低穿入容易出现打纬卡滞现象,不利于织机自动生产;低筘号多穿入便于打纬,但经纱间易纠缠。织成的织物如图3所示,下机后静置24 h,测得织物平均宽度为19.2 cm。

图3 6L(3+2)角联锁结构织物制备Fig.3 Fabrication of 6L (3+2) interlocking fabric

1.3 插入芯棒的模压复合成型

1)将织物样品置于丙酮溶液中充分浸润后洗净,烘箱70 ℃烘干1 h;制备若干截面边长5 mm,长度21 cm的正方形钢条,在其表面涂覆分离油剂作为芯棒;制备2块厚0.5 mm、长21 cm、宽13 cm的锰钢板,沿宽度方向每隔6.5 mm冲压成90°折线形,用作承压板和施压板;选用南亚电子材料(昆山)有限公司的超清水晶滴胶AB型热固性环氧树脂作为基体,按树脂与固化剂质量比3:1配制混合液。

2)将织物样品置于混合液中,使混合液充分渗透到织物的每一层,然后取出,将芯棒快速插入织物孔中,调整角度,使之呈正菱形扦插,将承压板置于水平实验平台上,如图4(a)所示。将扦插芯棒的织物置于承压板上方,注意芯棒撑起的直角部分与承压板凹槽对位卡进,同样方式在织物上方放置施压板。在施压板上方放置一块钢板,再用40 kg重力砝码加压。加压时间10 h以上。

3)撤除承压板和施压板,抽出芯棒,用烘箱70 ℃烘干样品10 h以上。制成的3种结构中空蜂窝复合板实物图如图4(b)所示。

图4 中空蜂窝复合板制备Fig.4 Preparation of hollow honeycomb composite board. (a) Compression molding; (b) Real objects

1.4 样品制备

采用2合股448.5 dtex的UHMWPE短纤维纱作经纬、平纹组织、经纬密均为120根/(10 cm)的4块单层织物铺叠在一起,用真空吸液法制成面板。将2块面板与中空蜂窝复合板黏接组合成“三合一”结构。将“三合一”复合体切割制成长5 cm、宽1 cm左右的长方条样品,边部磨平,用于测试。

2 实验部分

2.1 复合板结构分析

计算UHMWPE单层织物的面密度m。测取样品长度a、宽度b、厚度H、面板厚度h、中空板单层厚度tf,单位mm。称取中空板质量G1、面板质量(上下2块)G2,5个样品取平均值。

按式(1)~(3)计算中空板总长度Ln、面积S1与面板面积S2。

(1)

S1=Ln×b

(2)

S2=a×b

(3)

式中:n为菱形单元孔孔数,以6L(3+2)型复合板为例,n为3;θ为菱形单元孔开口角度,为45°。

按下式分别计算中空板实体体积V1、面板体积V2和“三合一”复合体体积V。

V1=Ln×b×tf

(4)

V2=a×b×h

(5)

V=a×b×H

(6)

分别计算中空板、面板和“三合一”复合体密度p1、p2和P,并分别求得对应的变异系数CV1、CV2和CV。

(7)

(8)

(9)

计算复合板材在“三合一”复合体中的体积占比:

(10)

分别计算中空板和上下面板中UHMWPE纤维的质量:

G1U=mS1

(11)

G2U=8mS2

(12)

再计算UHMWPE纤维在“三合一”复合体中的质量分数:

(13)

2.2 力学性能测试

使用INSTRON-3365双臂万能材料试验机进行力学性能测试。

参照GB/T 1452—2018《夹层结构平拉强度试验方法》,加载速度为2 mm/min,均匀连续加载至破坏载荷的30%,记录平拉强度σ,分析平拉强度应力-应变关系。测试5个样品,编号为1#~5#。

参照GB/T 1453—2005《夹层结构或芯子平压性能测试方法》,加载速度为2 mm/min,压缩至破坏载荷的30%。记录压缩强度记为φ。分析平压强度应力-应变关系。测试5个样品,编号为1*~5*。

参照GB/T 1456—2005《夹层结构弯曲性能试验方法》,加载速度为5 mm/min,分级加载至破坏载荷的30%。记录弯曲载荷F,分析弯曲载荷-位移关系。测试5个样品,编号为1&~5&。

3 结果与分析

3.1 复合材料基本性能

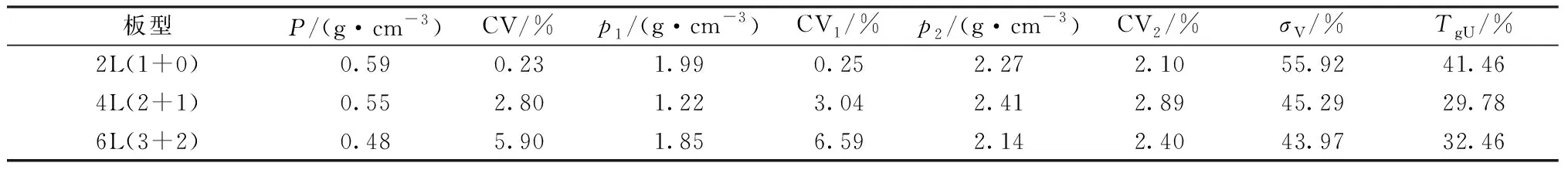

实验测得UHMWPE单层织物面密度m为215.3 g/m2。3种类型的复合板结构指标测试、计算结果如表2所示。

表2 复合板结构指标测试结果Tab.2 Calculation results of structural parameters of three types of hollow composite panels

从表2中P、CV值结果可以看出:2L(1+0)、4L(2+1)、6L(3+2)3种复合板壳体的密度都远小于水的密度(1 g/cm3),证实了制备中空蜂窝型复合板可以有效减轻质量,且随着中空层数增加,P值逐渐减小,6L(3+2)型达到了0.48 g/cm3。

从表2中P1、CV1、P2、CV2值结果可以看出:各类面板实体密度总是大于中空板实体密度,且中空板CV值偏大,离散程度较大,分析原因为面板中纤维层被压实,而中空芯板的树脂涂覆不均匀,使得纤维间存在大量空气,且结构越复杂,环氧树脂越难以完全渗透。

从表2中σV值结果可以看出:2L(1+0)、4L(2+1)、6L(3+2)3种板型复合板的实体体积占比依次减小,分别为55.92%、45.29%、43.97%,证实了多层联锁织物结构及菱形蜂窝单元组成的“三合一”复合板结构可以有效增加壳体中的空气体积占比,使得壳体在不改变其他参数的情况下,单位体积质量减小。

从表2中TgU值结果可以看出:4L(2+1)型复合板UHMWPE纤维在壳体中的质量分数(TgU)为29.78%,6L(3+2)型复合板的TgU为32.46%,说明在制备4L(2+1)复合板实验中采用了在重点区域如各层交界处细微涂覆处理的办法,使渗透效果更好。

3.2 力学性能分析

3.2.1 平拉性能

实验得到3种类型各5个复合板试样的平拉性能测试曲线如图5所示。其中2L(1+0)型复合板平拉强度最低(0.33 MPa);6L(3+2)型复合板平拉强度最高(1.19 MPa)。4L(2+1)型复合板平拉强度达1.04 MPa,仅比6L(3+2)型低0.15 MPa,且5个试样中的有效样品数多于6L(3+2)型复合板,制成率高,因此4L(2+1)型复合板更具有生产价值,3种类型平拉曲线图中均出现波动,分析认为是由于增强体的基布紧度不够、环氧树脂的涂覆不匀引起的。

图5 3类中空复合板平拉性能关系曲线Fig.5 Flat tensile properties of three types of hollow composite panels. (a) 2L(1+0) type; (b) 4L(2+1) type; (c) 6L(3+2) type

实验结果记录4L(2+1)型复合板试样1、2及6L(3+2)型复合板试样3的破坏失效模式均为芯材破坏,且图中4L(2+1)型复合板试样1、2在应变20%处及6L(3+2)型复合板试样3在应变7%处,曲线均存在瞬时下降的拐点,即中空板部分的菱形蜂窝发生“提前断裂”,分析为环氧树脂渗透不匀引起坍塌,由此得出在复合板的制作过程中,中空板部分的菱形蜂窝交叉点的制作显得尤为重要。

3.2.2 平压性能

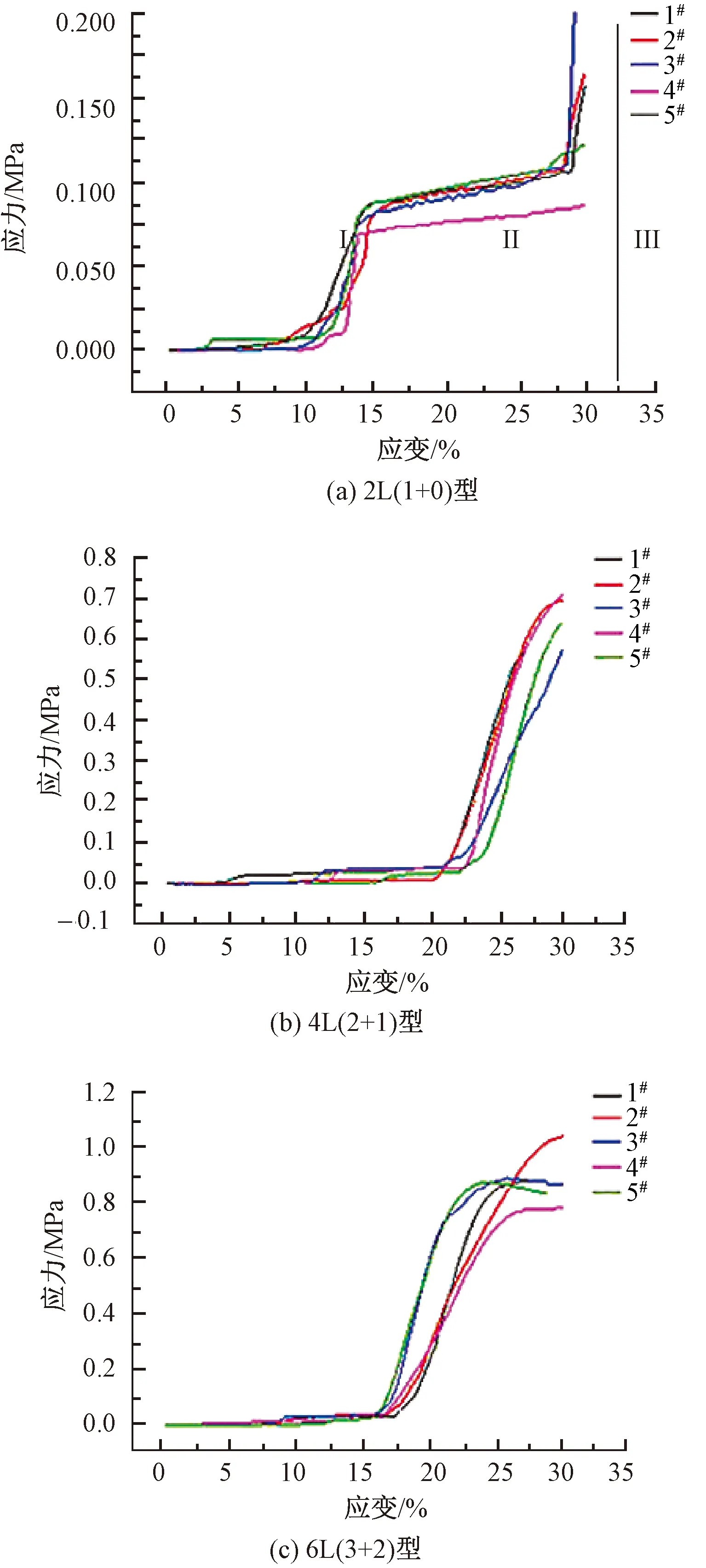

实验得到3种类型各5个复合板试样的平压性能测试曲线如图6所示,在应变30%处,3种复合板所能承受的破坏载荷最大值依次可达到0.20、0.71、1.03 MPa,可以判定随着菱形层数的增加,中空板芯材的高度增加,力矩变大,其支撑载荷作用越大,亦即复合板层数越多,平压性能越好。

图6 3类中空复合板平压性能关系曲线Fig.6 Flat pressure performance of three types of hollow composite panels. (a) 2L(1+0) type; (b) 4L(2+1) type; (c) 6L(3+2) type

在2L(1+0)单孔型复合板平压曲线图上先后出现了明显的弹性变形(I)、塑性变形(II)和整体压实(III)阶段;而4L(2+1)型复合板未出现明显的塑性变形和压实阶段,6L(3+2)型复合板只有部分样品出现塑性变形。说明随着复合板层数增加,其所能承受的压力增加,且由于分压使得蜂窝结构更加稳定,当菱形孔被压实后,板材能继续承受一定的载荷。但复合板层数不宜过多,否则会导致塑性变形阶段提前到来[12]。

3.2.3 弯曲性能

实验得到3种类型各5个复合板试样的弯曲性能测试曲线如图7所示,其弯曲最大载荷值峰值呈依次上升趋势:分别为434、773、1 071 N,位移也依次增加。观察到4L(2+1)型复合板多数试样的最大弯曲破坏载荷值在621~773 N之间、而6L(3+2)型复合板多数试样的最大弯曲破坏载荷值在779~880 N之间,二者相差较2L(1+0)型与4L(2+1)型复合板的差距小得多,可以得出复合板层数越多,最大破坏载荷值越大,弯曲位移也越多,但随着层数增加即大于或等于6L时,抗弯曲性能改善不明显。

图7 3类中空复合板位移-最大载荷值关系曲线Fig.7 Curve of displacement-maximum load value of three types of hollow composite plate. (a) 2L(1+0) type; (b) 4L(2+1) type; (c) 6L(3+2) type

观察6L(3+2)型复合板弯曲曲线可以看出:在3.5 mm位移之前,弯曲载荷相对于试样弯曲挠度呈线性关系增加;在3.5 mm位移之后,随着试样弯曲挠度的进一步增加,试样弯曲刚度减小,弯曲载荷与挠度呈现非线性关系。当弯曲载荷达到最大值时,推测蜂窝芯体发生坍塌破坏[13-14]。

4 结 论

1)采用超高分子量聚乙烯(UHMWPE)短纤维纱作多组经纱分别与纬纱交织,通过单孔菱形边长控制交替换层循环,制成UHMWPE多层角联锁结构机织物,并将其作为增强体与热固性环氧树脂结合,采用真空吸液法制成面板与模压成型法制成蜂窝芯体可以复合成质量轻、强度高的“三合一”结构式菱形蜂窝状中空复合板。

2)制备的3种复合板(2L单孔型、4L(2+1)型、6L(3+2)型)密度都远小于水,分别为0.59、0.55、0.48 g/cm3,且平拉、平压强度、弯曲性能随层数的增加呈递增关系,但受环氧树脂占比影响,环氧树脂占比越多,渗透性越差,对于强度的提高越不利,但总体取决于层数数量。

3)增强体的基布紧度不够、环氧树脂的涂覆不匀会导致复合板平拉性能不稳定或“提前断裂”,尤其是在制作中,中空芯体部分的菱形蜂窝交叉点处环氧树脂渗透不匀会引起蜂窝的提前坍塌;在制作面板时对平纹布样涂覆的环氧树脂混合液不均匀会导致复合板中参杂空气,影响复合板力学性能。

4)在平压测试过程中,2L(1+0)型复合板经过了弹性变形、塑性变形和整体压实阶段,6L(3+2)型复合板所能承受的破坏载荷最大值可达到1.03 MPa,制备的复合板层数越多,平压性能越好,结构更加稳定,但复合板层数不宜过多,否则会导致塑性变形阶段提前到来。

5)制备的4L(2+1)型复合板最大弯曲破坏载荷值在621~773 N之间、6L(3+2)型复合板最大弯曲破坏载荷值在779~880 N之间,二者相差较小,即当复合板层数大于或等于6L时,随着层数的增加,对复合板弯曲性能的改善并不明显。