碳素焙烧炉内N型铠装热电偶的失效机理研究

2022-12-23周洪琴尹怀鑫

周洪琴,王 勇,尹怀鑫

(1.重庆市大正仪表股份有限公司,重庆 400700;2.重庆大学材料科学与工程学院,重庆 400045)

0 引言

最高温度为1 050~1 200 ℃的环式高温焙烧是碳素阳极生产的常用技术。其炉内温度场的合理控制是获得高质量阳极的关键因素[1]。在该温度下可长期使用的廉金属热电偶主要是温度上限均为1 300 ℃的N型和K型两类[2]。相对于K型热电偶而言,N型热电偶的优势主要表现在900 ℃以上的测温精度和寿命。显然,对于碳素阳极的焙烧控温而言,N型热电偶是更好的选择。

碳素阳极焙烧过程的高温腐蚀非常严重,一般高温合金难以承受[3-5]。热电偶在使用过程中需要反复取出和插入,升降温频繁,因此热电偶保护管的热疲劳和晶粒粗化带来的脆性也不容忽视。针对这种恶劣工况,某公司开发了一种大直径厚壁N型铠装热电偶。该热电偶外层使用抗高温氧化能力极强的铁铬铝合金,内层为奥氏体不锈钢,以电熔MgO为绝缘材料。热电偶丝可根据需要选择,并采用热轧的方法缩径,使四种构成材料形成一个紧密实体[6]。

近期,这种大直径厚壁N型铠装热电偶在碳素阳极焙烧炉内发生了偶丝断裂导致温度信号消失或时断时续以及严重温度漂移等失效现象。为此,本文针对典型的失效样品进行了分析,查明其主要原因,进而提出相应的产品改进和失效预防方案,为提高热电偶的可靠性和使用寿命奠定了基础。

1 使用条件及分析方法

1.1 热电偶使用条件

N型热电偶偶丝成分符合GB/T 17615—2015的规定。外层保护管为0Cr25Al5合金,内层为310S不锈钢,绝缘材料采用纯度99.4%以上的电熔MgO。

焙烧炉以一般的天然气为燃料。料箱是放置碳素产品的地方,温度需要保持在1 050 ℃左右。火道温度在1 200 ℃左右。在炉况不好的情况下,局部短时火道温度可达1 300 ℃。热电偶安装位置距火道喷嘴水平距离约1.5 m。其中,热电偶高温段与喷嘴大致在同一平面。焙烧一般以110 h为一个周期。一个周期结束后,热电偶移动至下个位置继续使用。

1.2 失效件分析方法

热电偶信号消失主要是由负极偶丝断裂导致的。对这类失效件直接从断裂处取样,分析其断口形貌特征。信号时断时续也和负极偶丝断裂相关,并且由外观可见偶丝出现类似断后重新焊合的明显异常。因此,可以从偶丝外观明显异常处取样观察其表面形貌。

温度漂移通常和偶丝在高温过程中经历的冶金变化有关,如成分变化、晶粒长大以及冷变形偶丝(包括使用前未经过充分退火的偶丝)的回复和再结晶等。这些变化与温度、时间密切相关[7-8]。考虑到加热喷嘴喷出的火焰有部分未经火道环流而直接流向热电偶中段,导致热电偶中段的温度可能高于热端,并且在分析中发现偶丝断裂的位置处于中段而非热端。因此,本文对严重温度漂移(100 ℃以上)的偶丝主要从中段取样进行分析,并与热端和冷端进行比较。正负极偶丝变化都会对测温准确性产生影响,所以必须对两极进行分析。

偶丝经振动脱粉取出,在酒精中反复超声清洗后,以Tescan Vega Ⅲ扫描电镜观察失效件断口和表面形貌,并用能谱仪测试成分和成分分布。对于温漂严重的样品,在不同区域取样进行化学成分分析。

试验中发现,使用过的偶丝在金相浸蚀条件下表现出极强的耐蚀性,并且晶粒非常粗大,以至于晶界无法完整地显现出来,因此未能对偶丝晶粒尺寸进行对比分析。事实上,就本文讨论的合金而言,晶粒尺寸对合金材料塞贝克系数的影响很小。

2 试验结果与分析

2.1 断裂偶丝分析

宏观观察可见断口有熔化特征。部分断裂样的熔化区域沿纵向延伸,在未断裂部位也能观察到表面熔化形貌。为了查明断裂原因,取典型样品进行微观观察和成分分析。

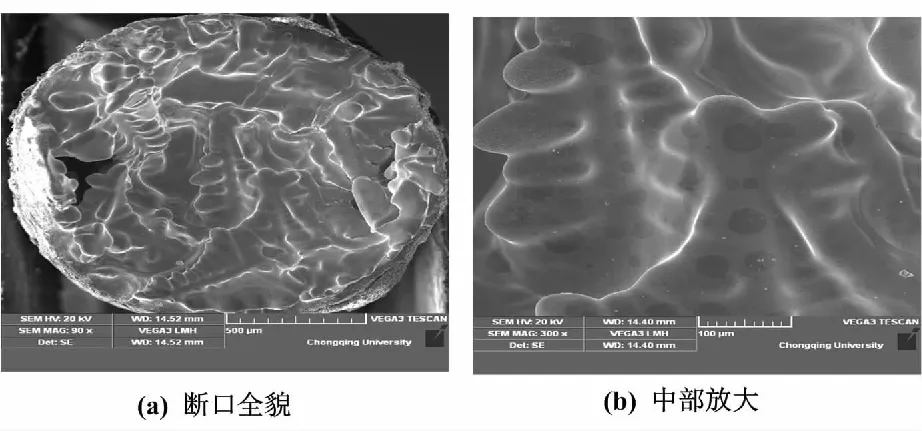

负极偶丝熔断断口形貌如图1所示。

图1 负极偶丝熔断断口形貌

当放大倍率较低时,由图1(a)可见该断口表面光滑,且起伏不平,部分区域存在不规则孔洞。放大后,观察图1(b)可以看到明显的枝晶特征。这些形貌特征表明,样品偶丝在使用过程中发生了局部熔化断裂,而后在冷却过程中重新结晶。合金以枝晶方式生长,形成与结晶形态相匹配的起伏表面。由于液固合金比容的差异,结晶后的固相无法完全充填液相的体积,从而在表面留下明显缩孔。结晶完成后,由于表面张力影响,其表面变得光滑,没有形成固态金属断裂表面的锐利线痕和棱边等特征。

按照GB/T 17615—2015,N型偶丝负极熔化温度为1 340 ℃(正极为1 410 ℃),比正常情况下的最高炉温高出180 ℃。正常工作条件下,偶丝应该不会发生熔化。因此,偶丝熔断的原因可能有两个方面:一是热电偶中段温度过高,二是偶丝受到其他成分的污染导致熔点下降。前者需要从炉内加热机制和控温精度方面进行分析,后者则会在断口上留下痕迹。为此,本文对断口进行了成分分析。

由于断口凹凸不平,为了保证成分分析的统计意义,并考察熔化和凝固过程造成的成分变化,本文进行了多点微区分析。熔断偶丝断口不同位置成分分析结果如表1所示。

表1 熔断偶丝断口不同位置成分分析结果

熔断部位的Si的分布变得不均匀,最高值(7.13%)比最低值(3.96%)高出80%(点5粘附MgO颗粒,不予考虑)。按照成分设计,负极偶丝为单相固溶体。为了保证热电特性,产品的成分均匀性得到了严格控制。所以,这种成分波动实际发生在熔断后的重新结晶过程,是选分结晶的结果。同时,断口上存在Mn元素。根据Ni-Mn相图,Mn会降低Ni合金的固相线温度,可见Mn污染会对偶丝的熔断产生促进作用。

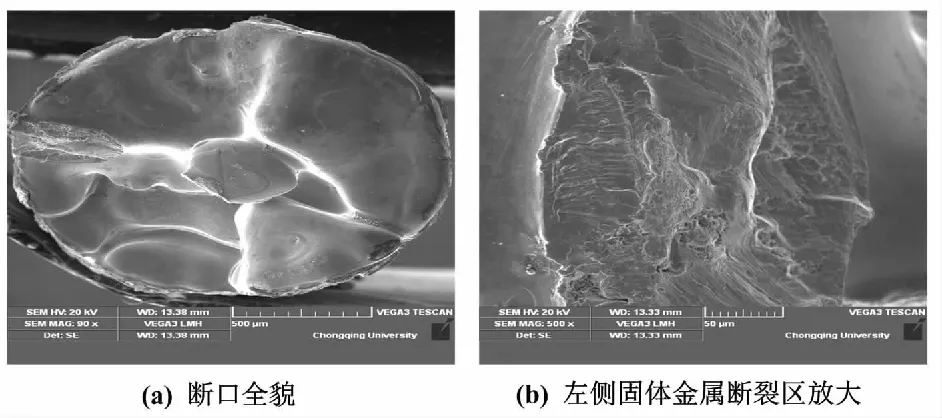

除了整体熔断以外,过烧形式的熔断也是一种典型现象。负极偶丝过烧断裂形貌如图2所示。

图2 负极偶丝过烧断裂形貌

断口上没有枝晶,但出现了明显的晶粒形貌,部分晶界显著宽化成为凹槽,显示出沿晶界向基体内熔化的特征,即图2(a)。过烧断裂的发展速度低于整体熔断。当晶界熔化面积增大到一定程度后,剩余的固态部分在应力作用下发生断裂,所以断口上还能看到少量固体金属断裂形貌,即图2(b)。该固体金属断裂区域主要为韧窝和细密的滑移线,显示韧性断裂特征。

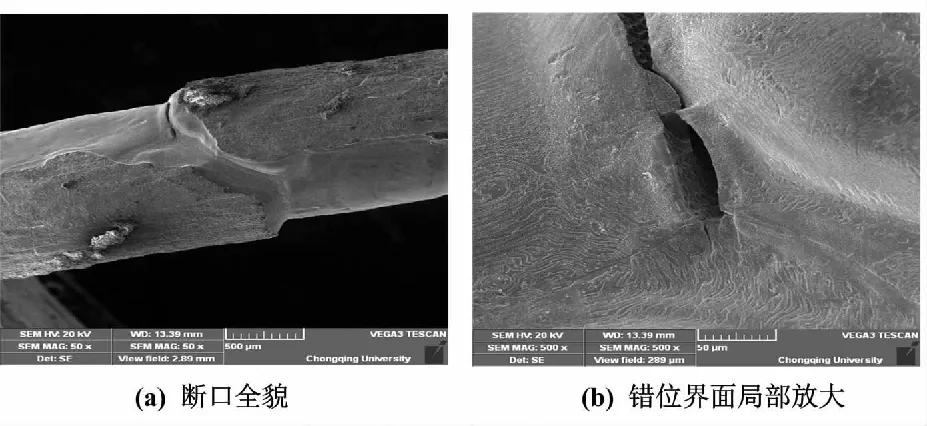

对信号时断时续的偶丝进行解剖分析,发现正极偶丝无异常,但负极偶丝沿横截面发生轴线错位。这类负极偶丝轴线错位形貌如图3所示。

图3中,偶丝左右两段的轴线相对于中间部位的截面发生错位,或者说是沿截面发生了相对滑移。图3(a)表明,滑移面外圆明显凹陷,显示典型的晶界熔化特征。局部放大观察,由图3(b)还可以看到沿晶界向丝材内部发展的裂纹,表面有熔融金属流动留下的波纹形貌。对熔融表面进行成分分析,发现其中也出现了1.5%左右的Mn,显示出过烧与Mn污染的关联性。

图3 负极偶丝轴线错位形貌

事实上,过烧特征在失效偶丝中是一种普遍存在的形貌。过烧造成的晶界熔化形貌如图4所示。图4(a)显示了偶丝断口附近的表面形貌。该区域部分仍然保持拉拔形成的纵向条纹和MgO微粒摩擦造成的粗糙外观,部分区域则因发生了熔化而变得光滑,并显示出晶粒形貌;此外,晶界因优先熔化而显著宽化、凹陷。对该偶丝截面进行金相观察,由图4(b)能清楚地看到过烧造成的晶界熔化留下的凹槽。

图4 过烧造成的晶界熔化形貌

2.2 严重测温漂移偶丝分析

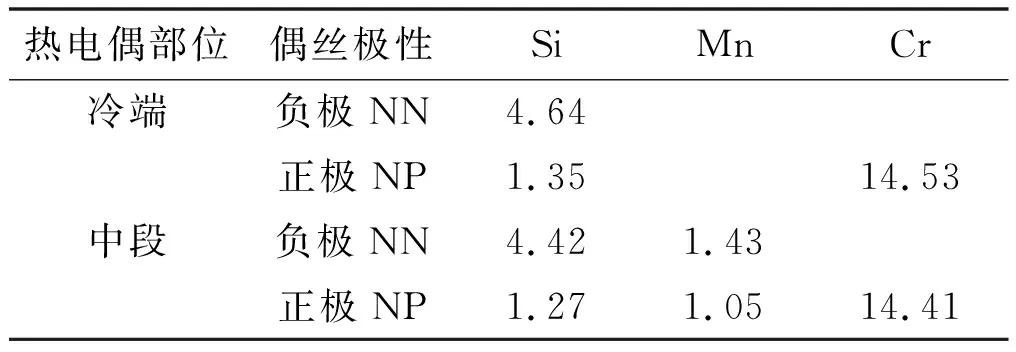

表2是温度漂移失效偶丝不同部位化学成分分析结果。

表2 温度漂移失效偶丝不同部位化学成分分析结果

测温漂移的偶丝通常用肉眼看不出外观变化。根据热电偶在炉内的安装位置和偶丝常见断裂部位,主要在失效件中段取样、分析,并与冷端(炉外部分)进行成分对比。

由表2可知,其处于炉内高温区域的正负极偶丝中均出现了Mn元素。在大直径厚壁铠装热电偶的各组成部分中,只有铠材内层套管不锈钢中含有Mn元素。由此可以判断,在高温区域,Mn由内层不锈钢套管迁移到偶丝中,导致其成分发生变化。这是测温漂移的重要原因之一[7]。

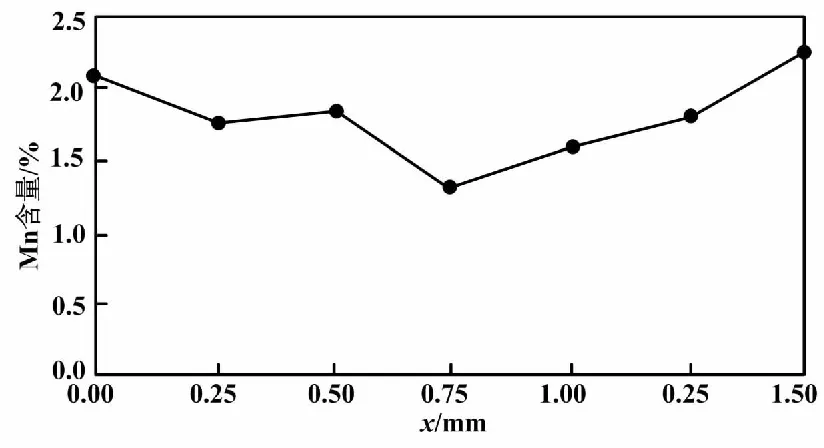

为了考察Mn元素在偶丝中的扩散情况,分析了污染更严重的负极偶丝横截面的Mn含量分布。图5为负极偶丝横截面沿直径由左至右不同位置的Mn含量。由图5可知,偶丝中Mn含量由表面至心部逐渐下降。这表明Mn由内层不锈钢套管迁移至偶丝表面,而后向内部扩散。

图5 负极偶丝横截面沿直径由左至右

通过观察偶丝截面发现,负极表面没有明显的氧化层,而正极表面则形成了较厚的氧化层,且正极偶丝表面氧化层最厚处约为0.1 mm。成分面扫描分析显示,氧化层有明显分层特征:最外层为氧化硅,中间层为氧化铬,靠基体表面又以氧化硅为主。氧化层中存在富Ni贫O区,显示Ni未发生严重氧化。偶丝的氧化,特别是选择性氧化会造成丝材内部成分的一定变化(参见表2中的冷端和中段成分差异),从而引起热电势的变化和测温漂移。

3 影响分析及建议

3.1 偶丝的Mn污染及其影响

为了保证性能,热电偶丝在生产过程中对化学成分有着严格的控制。但在使用过程中,偶丝常常会受到外来元素污染而导致成分和性能改变。

因成分污染而导致断裂的现象在Pt系贵金属热电偶丝中时有发生。如Si、P、B等与Pt形成低熔点共晶导致断裂,致使S型热电偶失效。污染元素的来源是多种多样的,如炉内气氛、被加热材料以及被气氛还原的绝缘氧化物等。

对基于Ni合金的K型和N型热电偶而言,来自不锈钢套管的Mn污染是常见现象。在1 200 ℃下对AISI 310不锈钢铠装K型热电偶进行了400 h的保温后[6],能谱分析(energy dispersive analy sis of X-ray,EDAX)发现其偶丝的Mn污染规律与本文工作一致:负极(约2 wt.%)高于正极(约1.7 wt.%)。但是,这种程度的污染在1 200 ℃引起的测温漂移不到20 ℃,不足以解释本文案例中高达100 ℃以上的测温漂移,所以测温漂移还存在其他诱导因素。尽管Mn污染已经得到共识,但其迁移机制尚不明确。对失效热电偶中取出的MgO粉进行成分分析,也未发现Mn元素。这说明扩散很可能不是主要途径。而是否存在蒸发凝聚等过程,尚待进一步探索。

Mn污染会降低Ni合金的固相线和液相线温度,从而对偶丝的熔断产生促进作用。考虑到Mn元素由偶丝表面扩散进入内部(图5),沿晶界扩散是快速通道,所以扩散过程中晶界会有Mn富集,因此也会加剧过烧。偶丝发生过烧时,晶内尚未熔化,熔断裂纹只沿晶界发展,即如图3(b)、图4(b)所示。而熔化是一个吸热过程,会导致偶丝实际温度下降。Mn沿晶界向晶内扩散后,熔点上升,熔化的晶界重新凝固,在匹配晶界相距很近时就焊合连接起来,但断口两侧的轴线不再重合,即如图3(a)所示。这种“过烧断裂-凝固焊合”过程导致了热电偶信号的时断时续。

3.2 氧化层的影响

N型偶丝是在K型偶丝的基础上发展而来的。其正极由于Cr和Si含量的增加,使内氧化变成外氧化,负极也增加了Si含量,从而提高了偶丝的抗氧化性。本文使用的大直径厚壁N型铠装热电偶在拉制的铠装热电偶基础上,通过热轧工艺包套一层铁铬铝外壳从而形成双层包壳。在生产过程中,绝缘MgO中的空气被充分挤出,且工作条件下炉内气氛中含有大量C。所以,偶丝实际是工作在弱氧化气氛中。这可能是负极偶丝没有形成明显氧化层的主要原因。

弱氧化条件下,NiCr系偶丝中容易出现选择性氧化,使正极偶丝表面形成了明显的氧化层。其“SiO2-CrO2-SiO2”的分层结构与以前的研究结果基本一致。偶丝的表面氧化是高温下热电势变化和测温漂移的重要原因,而且这种测温漂移随着工作时间的延长而加剧。Cr和Si的选择性氧化不仅是热电势稳定性下降和测温漂移的又一重要因素[9],严重时还会导致偶丝断裂[10]。

3.3 预防措施建议

综上所述,热电偶信号消失和时断时续的原因都是负极偶丝断裂。若断口不再连接,信号消失;当断口能够重新连接时,测温信号也会重新出现。偶丝断裂可以分为两种情况:一是高温造成的整体熔断;二是过烧引起的沿晶断裂。其中,过烧引起的沿晶断裂是热电偶信号时断时续的主要诱因。

严重测温漂移是多重因素综合作用的结果,主要有不锈钢铠材中Mn对两极偶丝的污染,以及正极偶丝的氧化层及其中Cr和Si的选择性氧化。

Mn的污染不仅会造成测温漂移,还会促进熔断和过烧。所以,避免Mn污染是提高偶丝稳定性和高温寿命的重要对策之一。这可以从消除Mn的来源着手。基于这一设想,Scervini设计了一种以不锈钢或镍合金为外层、纯镍为内层的双层铠装热电偶[8],从而有效控制了N型偶丝的成分污染。其次,以铁铬铝合金为保护管,并用高温绝缘性能优异的高性能Al2O3陶瓷[11]绝缘的装配式热电偶也是一个值得考虑的方案。从抑制正极选择性氧化角度来看,使用装配式热电偶、加强偶丝与空气的接触也是有效的方案。此外,还可以考虑在使用热电偶以前对其进行适当的预处理,使偶丝表面形成稳定氧化膜。

根据Ni-Mn二元相图,2wt%Mn使Ni合金熔化温度下降15 ℃左右,所以单纯的Mn污染也不足以造成偶丝熔断,其他因素也需要加以重视。如前所述,热电偶的测温点可能并不在火道温度最高点位置,而热电偶测温点温度又与燃气流量等因素密切相关。因此,为了进一步提高控温精度和热电偶的使用寿命,可以将一部分热电偶的测温点调整到火道温度最高点区域,并对燃气流量加以控制,以避免局部超温。这既能避免偶丝熔断,又可以减少Mn的污染,从而提高测温稳定性。

4 结论

本文对碳素阳极焙烧炉中出现的热电偶信号消失、信号时断时续和测温漂移等典型失效现象进行了分析。通过观察失效偶丝形貌可知:热电偶信号消失或时断时续现象由负极偶丝断裂引起;偶丝断裂有整体熔断和沿晶断裂两种情况。在沿晶断裂情况下,断口可能重新焊合,使得消失的热电势信号重新出现。在形貌观察基础上,结合化学成分检测,发现测温漂移的主要原因是负极偶丝内部受到不锈钢铠材的Mn污染,以及正极偶丝的表面氧化与氧化层中的Cr、Si选择性氧化所导致的热电势改变。

本文在上述分析结果基础上提出了热电偶改进方案。改进措施为:一是改进铠装套管材料,避免Mn污染;二是对偶丝进行预氧化处理;三是将热电偶的测温点调整到火道温度最高点区域。