枪管内膛电镀不同镍-钴合金镀层的适配性

2022-12-23满廷慧周逸浩牟延杰陈越伟林源赵洪山董瀚

满廷慧 ,周逸浩,牟延杰,陈越伟,林源,赵洪山 ,*,董瀚

(1.上海大学材料科学与工程学院,上海 200444;2.上海大学(浙江)高端装备基础件材料研究院,浙江 嘉善 344113;3.南京大驰科技有限公司,江苏 南京 210014)

电镀六价铬层具有优异的抗烧蚀和耐磨损性能,被广泛应用于国防工业中枪、炮等常规武器内膛表面的防护。但是六价铬具有致癌性,也会对自然环境造成严重污染。因此,六价铬电镀被许多国家限制使用[1-3]。三价铬的毒性仅为六价铬的1%,是枪管内膛替代六价铬镀层的择优候选之一,已被广泛研究并取得很大的进展[4-8]。三价铬镀层的硬度较高(一般为700 ~ 1 000 HV),往往存在较大的内应力,在服役过程中容易产生粗大且贯穿至枪管钢基体的微裂纹,使三价铬镀层易剥落,使用寿命缩短[9-12]。

为了解决此问题,需要在枪管钢基体与三价铬镀层之间引入中间层,从而达到硬度过渡和抑制微裂纹扩展至枪管钢基体的效果。本工艺选择Ni-Co合金作为中间层。Ni-Co合金镀层具有高结合强度、高致密性、高韧性、抗火药气体烧蚀等优点,并且电镀工艺较为成熟[13-16]。高强度CrNiMoV钢是枪管用新材料,本文在其表面电镀了不同成分的Ni-Co合金,对它们的显微硬度和结合力展开研究,为枪管内膛环保电镀的研究和应用提供参考。另外,考虑到枪械的实际服役环境,枪管在连续射击后受到火药燃气冲刷的作用,内膛温度升高,可能会使枪管变形而卡壳,影响射击的精准度,因此还研究了高温烘烤对3种Ni-Co合金镀层显微硬度的影响。

1 实验

1.1 电镀工艺流程

以直径8.5 mm、长150 mm的高强度CrNiMoV钢圆棒(见图1a)为基体,电镀得到3种元素组成不同的Ni-Co合金镀层,分别标记为N-C1、N-C2和N-C3。为了对比单一金属镀层和Ni-Co合金镀层分别与Cr镀层的适配性,以直径30 mm、厚8 mm的CrNiMoV钢圆饼(见图1b)为基体电镀了纯Ni和纯Co镀层。

图1 高强度CrNiMoV钢试样的尺寸及施镀区域Figure 1 Sizes of high-strength CrNiMoV steel specimens and the area to be plated

电镀Ni-Co合金的工艺流程为:化学除油→电解抛光→擦石灰→盐酸洗→擦石灰→防锈缓蚀处理→换工装→活化→电镀Ni-Co合金。

电镀 Ni-Co 合金的镀液组成为:Ni(NH2SO3)2·4H2O 370 g/L,Co(NH2SO3)2·4H2O 20 g/L,NiCl2·6H2O 15 g/L,H3BO430 g/L。电镀40 min所得的Ni-Co合金镀层厚度为30 ~ 35 μm。

1.2 性能检测

1.2.1 成分

采用Zeiss Sigma 300扫描电子显微镜搭载的Nano C能谱仪分析Ni-Co合金镀层的化学成分。随机对每个试样的5个不同区域进行面扫分析,取平均值。

1.2.2 显微硬度

采用Wilson VH1102显微硬度计测试Ni-Co合金镀层的显微硬度,载荷0.05 kg,加载时间10 s,随机测5个不同位置,取平均值。

为了研究高温环境对Ni-Co合金镀层的影响,将3种Ni-Co合金镀层样品置于Nabertherm LT24/12/P330马弗炉中,在200 ~ 800 °C烘烤3 h,取出空冷至室温后再测显微硬度。

1.2.3 结合力

采用压痕法和热震法来检测Ni-Co合金镀层与基体之间的结合力。压痕试验在Wilson Rockwell 2000洛氏硬度计上进行,载荷为150 kg。热震试验如下:将样品置于Nabertherm LT24/12/P330马弗炉中,在400 °C或800 °C下保温5 min后立即浸入室温水中冷却,待试样完全冷却后取出吹干,重复2次。采用Bright MAS 600宏观影像仪和Leika DM2700M光学显微镜观察压痕试验后和热震试验后镀层的表面状态,确定压痕试验后压痕周围是否存在开裂或放射状裂纹,以及热震试验后镀层是否有鼓泡、爆皮、脱落等现象。

2 结果与讨论

2.1 Ni-Co合金镀层的化学成分和显微硬度

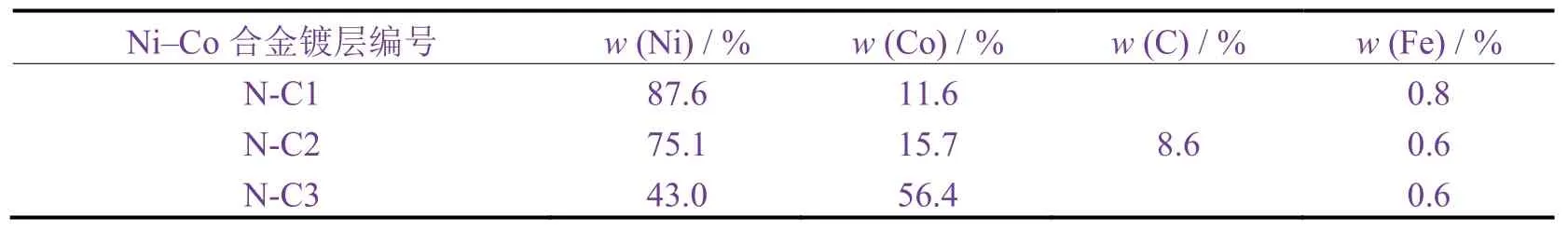

由表1和表2可知,N-C1的显微硬度最低,这主要是因为N-C1的Co质量分数较另外两种Ni-Co合金镀层低。虽然N-C3的Co质量分数高于N-C2,但N-C2中因引入了8.6%(质量分数)的C元素而具有最高的显微硬度。

表1 不同Ni-Co合金镀层的元素组成Table 1 Elemental compositions of different Ni-Co alloy coatings

表2 不同Ni-Co合金镀层的显微硬度Table 2 Microhardness of different Ni-Co alloy coatings (单位:HV)

2.2 Ni-Co合金镀层与基体和Cr镀层的适配性

2.2.1 压痕试验结果

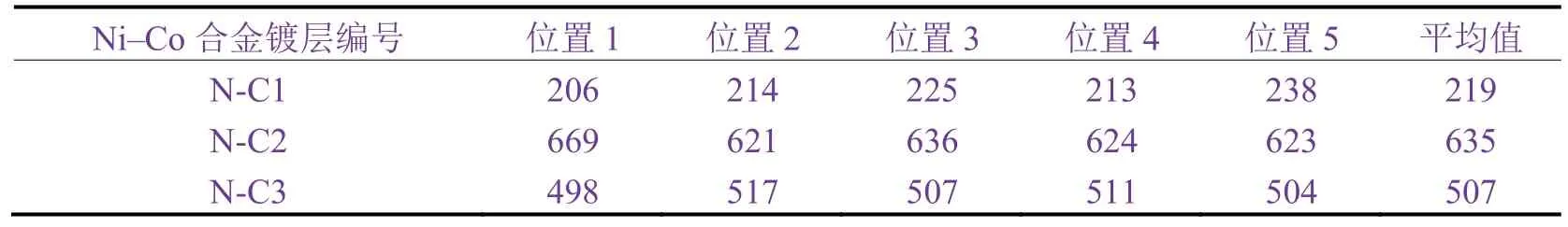

从图2可以看出,3种Ni-Co合金镀层和纯Ni镀层的压痕边缘都非常光滑,无锯齿状呈现,也不存在凸出、崩开、剥落等现象,说明这4种镀层与基体之间的结合都十分牢固。纯Co镀层的压痕周围存在凸出、崩开现象,表明纯Co镀层与基体之间的结合较差。另外,所有镀层压痕周围的变形区都没有放射状裂纹产生,表明它们都具有较好的抗塑性变形能力。

图2 压痕试验后不同镀层的表面形貌Figure 2 Surface morphologies of different coatings after indentation test

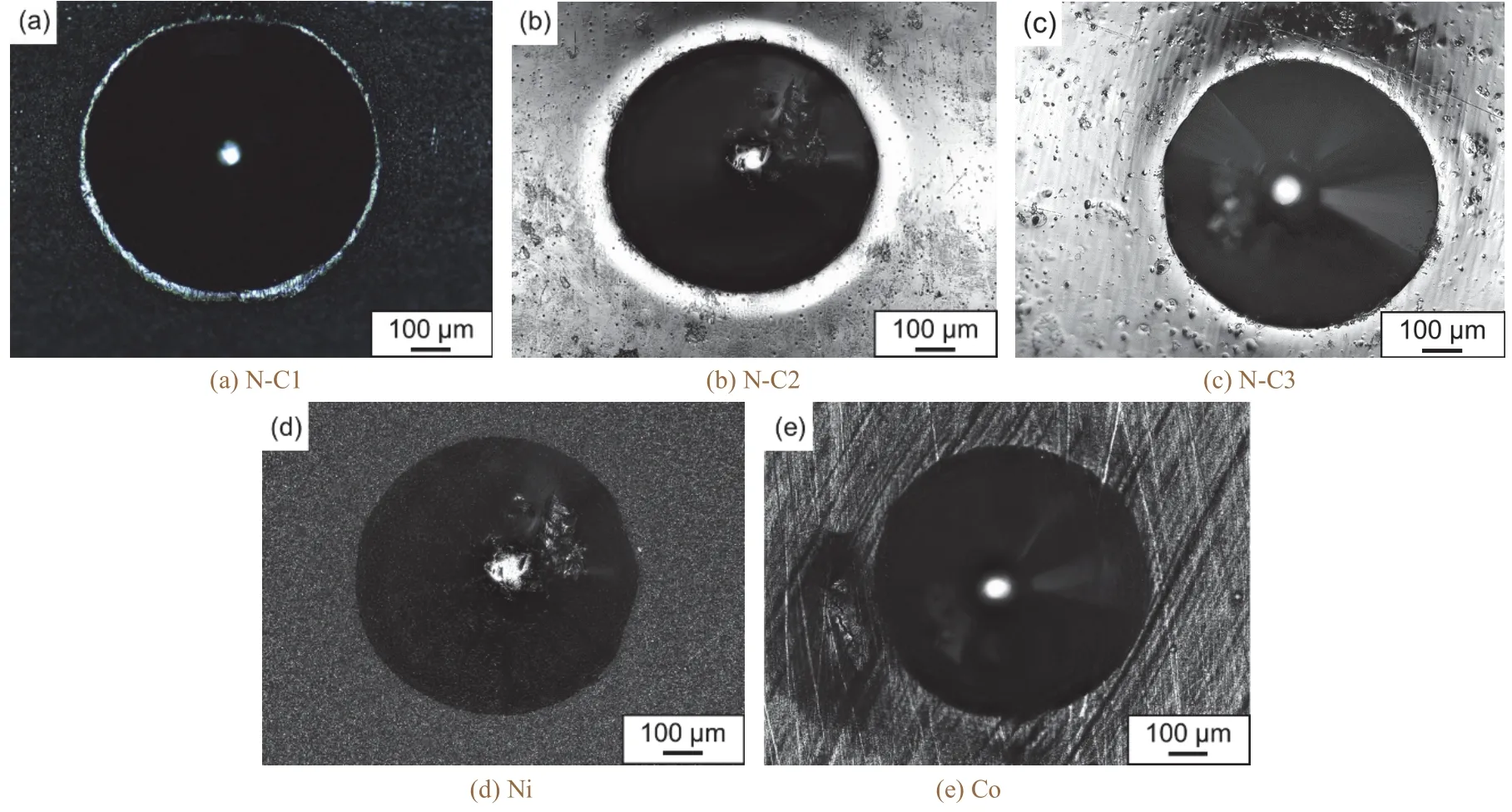

在电镀不同元素组成的Ni-Co合金镀层后再电镀厚度为20 ~ 30 μm的三价铬镀层,并进行压痕试验。从图3可以看出,3种Ni-Co/Cr镀层的压痕边缘都光滑,既无锯齿状现象,也无凸出、崩开、剥落等现象,表明Ni-Co合金镀层在基体和Cr镀层之间起到了很好的过渡作用。但N-C2与Cr镀层组合时压痕周围的变形区出现放射状裂纹,说明其抗塑性变形性能较差。

图3 压痕试验后不同Ni-Co/Cr镀层的表面形貌Figure 3 Surface morphologies of different Ni-Co/Cr coatings after indentation test

2.2.2 热震试验结果

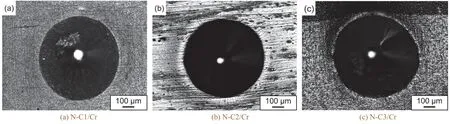

从图4可以看出,试验后试样两端无Ni-Co合金镀层覆盖的裸露高强度CrNiMoV钢已经发黑,呈现明显的氧化现象。经400 °C循环热震2次后,N-C1、N-C2和N-C3依旧光亮,颜色没有明显变化,未出现鼓泡。需要注意的是:N-C1在经400 °C循环热震2次后边缘出现少量微裂纹,而经800 °C循环热震2次后颜色暗淡,无金属光泽,边缘产生较多的微裂纹并向心部扩展。这可能是因为N-C1硬度较低,不足以平衡在高电流密度边缘区产生的较高的内应力,导致微裂纹的形成。N-C2和N-C3经800 °C循环热震2次后变黑,无金属光泽,但边缘没有出现微裂纹。综合热震试验结果可知,N-C2和N-C3与基体之间的结合十分牢固,N-C1与基体之间的结合情况稍差。

图4 400 °C或800 °C热震试验2次后镀Ni-Co合金试样的表面状态Figure 4 Surface states of Ni-Co alloy coated samples after thermal shock test at 400 °C or 800 °C for twice

2.3 高温环境对Ni-Co合金镀层显微硬度的影响

从图5可知,3种Ni-Co合金镀层的显微硬度在300 ~ 350 °C下烘烤3 h后出现骤降;随着烘烤温度继续升高,3种Ni-Co合金镀层的显微硬度缓慢降低;当烘烤温度升到500 ~ 550 °C时,Ni-Co合金镀层的显微硬度再次骤降。这是因为随烘烤温度升高,Ni-Co合金镀层的晶粒尺寸增大,晶界减少,几何位错密度减小,使得Ni-Co合金镀层在压应力变形过程中的位错与晶界之间的相互作用逐渐减弱[17]。另外,在300 ~ 350 °C下长时间烘烤后Ni-Co合金镀层表面氧化生成了Ni、Co的复合氧化物[18]。手枪和重机枪连续多发射击后内膛的温度一般分别在300 °C和500 °C左右,在300 °C和500 °C下烘烤3 h后N-C2和N-C3依旧保持着较高的显微硬度,说明二者经连续射击后仍具有优异的抗塑性变形能力。

图5 不同Ni-Co合金镀层在不同温度下加热3 h后的显微硬度Figure 5 Microhardness of different Ni-Co alloy coatings after being baked at different temperatures for 3 hours

3 结论

在高强度CrNiMoV钢表面电镀得到3种不同成分的Ni-Co合金镀层,对比了它们的显微硬度和结合力,探究了Ni-Co合金作为高强度CrNiMoV钢基体与三价铬镀层之间过渡层的界面结合状态及可镀性,得出以下结论:

(1) N-C2、N-C3与高强度CrNiMoV钢基体之间的结合比N-C1更牢固,3种Ni-Co合金镀层都对高强度CrNiMoV钢电镀三价铬起到了很好的过渡作用,其中引入C元素的Ni-Co合金镀层与Cr镀层组合使用时的抗塑性变形能力较差。

(2) Ni-Co合金镀层N-C2和N-C3在300 °C和500 °C下烘烤3 h后依旧保持较高的显微硬度,说明二者经连续射击后仍具有优异的抗塑性变形能力。