基于毫米波雷达的露天矿区车辆防撞自动刹车系统

2022-12-23石广洋张来红欧阳东哲黄国鹏

石广洋,张来红,欧阳东哲,刘 超,黄国鹏

(1.神华北电胜利能源有限公司,内蒙古锡林浩特 026000;2.北京中矿华沃科技股份有限公司,北京 100000)

露天煤矿环境下,已在运输车辆、工程机械上安装了防撞预警、抗疲劳预警、盲区监测、安全带监测以及毫米波雷达自动刹车等系统。目前,我国企业信息化程度较低,部分系统技术已经被市场所淘汰。在车辆安全辅助系统中存在着大量的主机和显示屏,会对驾驶员的驾驶体验产生直接的影响。因此,解决煤矿信息化建设中存在的问题,是煤矿信息化建设的当务之急。为此,露天矿山规划了车辆安全辅助系统的整合与更新。目前,文献[1]提出的多目标捕获算法的防撞自动刹车系统,在规定刹车制动空间内,设置辅助权限参数,简化制动助力器,获取不同工况下的助力值。同时,结合多目标捕获算法捕获障碍物,完成自动刹车系统设计;文献[2]提出的基于驾驶意图共享的防撞自动刹车系统,首先将车辆行驶过程描述为一个时间序列过程,借助隐马尔科夫模型构建驾驶人驾驶意图与车辆相对行驶状态序列之间的隐含关系模型,并结合避障预警算法,完成防撞自动刹车系统设计。然而,上述两种方法对复杂目标识别结果不精准,导致刹车效果不佳,为此,提出了基于毫米波雷达的露天矿区车辆防撞自动刹车系统。

1 系统硬件结构设计

研究并升级了原有的露天矿区卡车上的自动刹车系统主机,并在主机上添加毫米波雷达传感器,通过主机对各种安全信息进行全面地研究和判断,从而形成一个完整的车辆防撞自动刹车系统。

露天矿区车辆防撞自动刹车系统硬件结构如图1 所示。

图1 系统硬件结构

由图1 可知,利用毫米波雷达传感器实现了对前方目标的准确定位与识别。通过CAN 总线将自动机和目标行为的信息传递给车辆防撞系统规避控制模块。在采集到的数据基础上,将信号输入至防撞系统规避控制模块,对被测对象的危险程度进行分级[3-5]。通过对不同危险程度的分析,可以对操作者进行三种不同程度的危险指示,对操作者进行警告和帮助,使其能够正确地进行驾驶,以保证行车安全[6]。

1.1 毫米波雷达传感器

毫米波雷达传感器是一种传感元件,该元件的毫米波波长介于光波与厘米波之间,具有易集成和空间分辨率较高的特点[7]。毫米波雷达的抗干扰性优于相机、红外和激光等,图2 中显示了毫米波雷达传感器的构造。

图2 毫米波雷达传感器结构

由图2 可知,雷达传感器包括射频、接收机和各个传感器,在天线的设计上,尽量保证波束宽度,实现不同设备的实时同步。由于低频率成分所引起的噪音会使弱回波信号被掩盖,从而成为影响雷达探测范围的重要因素[8-10],所以要尽量减少噪音参数。

1.2 集成显示器

卡车驾驶室的防撞屏、盲区监测显示系统包括多个显示器,大量的显示器占据较大的空间,大多数都是8 寸的普通显示器,显得杂乱无序[11]。此外,显示屏的背光在夜晚也会对司机的视觉产生一定的影响。为此开发了汽车工业级多用途电容式触摸屏,并将其屏幕提升到10.1寸,其可以显示所有的安全影像,如防撞警告、毫米波雷达制动、360 度全景影像、右前、右前盲区监控和识别、驾驶员行为分析、驾驶室视频监控等[12]。每一个功能模块都会根据警报的情况自动进行屏幕的切换和弹出,本机采用感光元件,可根据周围环境的不同而自动调整其背光源以及外置扬声器,工作温度通常设置为-40~75 ℃;采用工业设计航空插头,其具有防尘、防水的功能;显示屏上有多功能按键以及开关按钮。机箱由铝合金与钢板组成,安装方式为台式及吊起方式[13]。

1.3 360度全景影像监控

该系统采用4-6 个超高分辨率的夜视摄像机,对电铲和其他主要采掘设备进行实时拍摄。图像处理机经过变形校正、透视变换、图像拼接等技术,最后形成360 度立体影像,并在显示屏上显示,实现360 度全方位的驾驶辅助功能[14]。对电铲进行户外监控,并在电铲左边较大的死角处增加了一个双方向的防爆照相机和一个照明充电器。

1.4 RTK北斗定位模块

原卡车和工程机械防撞预警系统的定位模组精度一般,准确率在±2.5 m 左右。该研究对原卡车、工程机械防撞预警系统的定位和天线进行了改造,采用了高精度RTK 北斗定位模块,并在电铲上加装了高精度定位模块,实现了三维精准定位。通过精准定位,能够精确地分辨出卡车所处台阶,防止车辆在不同的台阶间出现车辆误报警,从而达到精确报警[15]。

高精度的定位模块是实现露天矿区车辆导航系统的关键技术,若在后期实现货车装载定位,则不需要额外的硬件费用。只有在主要矿用设备的车载终端上配置对应的定位系统软件,才能达到装载对齐的作用。

2 系统软件部分设计

2.1 防撞预警自动刹车联动决策算法

通过对已有的碰撞预警与毫米波雷达自动刹车系统进行分析,在保证其基本性能的基础上,通过对多个传感器的多个信息进行分析与评估,可将其与自动刹车系统相结合,使其具有较好的性能,有效地提高了报警的准确性,防止了误报[16]。

引入无量纲量ω和中间比较因子λ,ω的计算公式为:

式中,d表示行车间距,d1表示预警临界距离,d2表示制动临界距离,由此得出防撞自动刹车系统连续三级预警与自动刹车形式,如下所示:

当ω>1时,相当于行车间距大于制动临界距离,此时车辆进入了预警区(100 m 左右),该范围内实时显示临近车辆位置和距离;

当0 <ω<λ时,相当于行车间距与预警临界距离值非常接近,此时车辆进入了报警区(60 m 左右),显示且语音提醒临近车辆位置和距离;

当ω<0时,相当于行车间距小于预警临界距离,此时车辆进入了危险区(30 m 左右),显示且语音提醒“危险”。

2.2 图像动态识别算法

在矿用重型卡车和特种车辆车身上安装4-6 个高清防爆摄像头,能够对车辆周边进行实时监控,实现360 度全景辅助驾驶。同时,它还可以与毫米波雷达的自动刹车、碰撞警报等技术相结合,在碰撞即将来临时,监视器会自动显示并发出警报。

假设存在两个n维向量W1×n和E1×n,将这两个向量表示成如下形式:

充分考虑两个向量端点之间的距离,计算结果越小,说明两个动态图像越相似,反之,则不相似。当采集到对应的图像后,可以实时地显示道路状况,并与毫米波雷达碰撞预警形成联动。在即将发生碰撞时,显示屏会自动显示并发出警告。

2.3 毫米波雷达防碰撞自动刹车功能

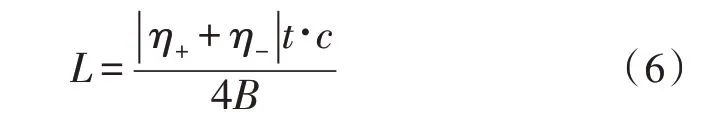

露天矿区车辆防撞信号的瞬时频率随着时间线性变换而发生改变,当前方有单目标回波时,将发射信号和反射信号混合后,得到的信号中含有目标相对距离和速度信息。在发射信号上升和下降阶段,中频输出信号可表示为:

式中,η0表示发射信号中心频率,V表示相对速度,c表示光速,B表示频带宽度,t表示从发射激光到接收激光的时间间隔,L表示两车的距离。

忽视汽车与目标间的相对速度,可以计算出两车的距离,测距计算公式为:

根据上述公式,能够确定目标位置。当车辆减速后的距离超过安全距离时,系统会发出减速指令,当两车继续靠近时,刹车装置的刹车命令(刹车动作)将被触发,直至车辆停止。

3 实验分析

3.1 实验环境模拟

实验环境模拟图,如图3 所示。

图3 实验环境模拟图

由图3(a)可知,对于同向行驶的车辆,车辆A 在中间车道,车辆C 为危险目标。由图3(b)可知,车辆A 行驶方向没有沿着公路前方行驶,而是出现偏离车道的行为,前方为护栏。由图3(c)可知,车辆A 在中间车道,在同一车道的C 和行人是主要危险目标。

3.2 实验结果与分析

在上述实验环境下,分别使用多目标捕获算法的防撞自动刹车系统、基于驾驶意图共享的防撞自动刹车系统和基于毫米波雷达的露天矿区车辆防撞自动刹车系统,对比分析刹车距离,对比结果如图4所示。

图4 三种系统刹车距离对比分析

由图4(a)可知,使用多目标捕获算法的防撞自动刹车系统,与实际刹车距离不一致,在横向也存在最多22 m 的刹车距离;使用基于驾驶意图共享的防撞自动刹车系统,与实际刹车距离不一致,其在横向也存在最多16 m 的刹车距离;使用基于毫米波雷达的露天矿区车辆防撞自动刹车系统,与实际刹车距离完全一致,且刹车线路完全符合,无横向刹车轨迹。由图4(b)可知,使用多目标捕获算法的防撞自动刹车系统,与实际刹车曲线不符合,其中横向最大刹车距离比实际刹车距离长25 m;使用基于驾驶意图共享的防撞自动刹车系统,与实际刹车曲线不符合,其中横向最大刹车距离比实际刹车距离长40 m;使用基于毫米波雷达的露天矿区车辆防撞自动刹车系统,与实际刹车曲线基本符合,但也存在2 m 的最大横向误差。由图4(c)可知,使用多目标捕获算法的防撞自动刹车系统,与实际刹车曲线不符合;使用基于驾驶意图共享的防撞自动刹车系统,与实际刹车曲线不符合;使用基于毫米波雷达的露天矿区车辆防撞自动刹车系统,与实际刹车曲线基本符合,但也存在1.8 m 的最大横向误差。

4 结束语

针对露天矿重型卡车容易受到驾驶员疲劳、超速、恶劣天气等因素影响,容易发生车辆追尾或碰撞事故的问题,提出了基于毫米波雷达的露天矿区车辆防撞自动刹车系统。结合图像动态识别算法,建立了露天矿卡车防碰撞的自动刹车联动机制,实现了矿用卡车的自动减速和刹车,解决了影响矿山车辆交通运输安全的问题。