锂离子电池负极用碳/硅复合材料的研究进展

2022-12-22艾芝泉史景利

艾芝泉,赵 飒,史景利

(天津工业大学材料科学与工程学院,天津 300387)

随着社会的飞速发展与进步,世界范围内的资源紧缺、能源匮乏问题逐渐浮现在世人眼前[1]。为了减少不可再生能源的消耗,全球范围内都开始着重于发展可再生能源[2]。锂离子电池因具有充电速率快、电池电压高、无记忆效应、寿命长等优点,成为当今能源存储与转换的最重要的装置[3]。为了满足未来电子设备的发展需求,实现具有更高的容量、更好的倍率性能、更低的成本和更加安全可靠的新型锂离子电池,还需继续探索、开发新型电极材料[4]。

硅因其明显的优点:超高理论容量(4200 mAh·g-1),出色的工作电位以及环境友好性和丰富的大自然储存量,成为替代商业用石墨的负极材料候选者之一[5]。但是硅负极的实际应用存在诸多挑战,主要问题是其巨大的体积效应导致硅表面开裂[6]。开裂处会重新形成SEI膜,消耗电解液,产生不可逆容量和低初始库仑效率[7]。

为了解决上述问题,科研人员做了大量的研究。目前最成功的策略是将硅与其他组分进行复合,尤其是碳材料,具有优良的机械性能和较高的电子和离子传输速率,加入Si中作为应力缓冲基质以适应应变。在这种复合系统中,硅材料作为活性组分,有助于提高锂的储存容量,而碳基体可以显著缓冲硅的体积膨胀,提高电子传导速率,并形成稳定的SEI层[8]。本文从C/Si复合材料的制备方法入手,分析了不同制备方法对材料微观结构的影响,并探究了结构不同的C/Si复合材料储锂性能的差异,希望能为未来的锂离子电池负极材料的研究提供帮助。

1 C/Si复合电极材料的制备方法

目前C/Si复合材料制备的方法有很多种,本文选择了几种较为有效的方法进行分析和讨论。

1.1 静电纺丝法

静电纺丝能够制备出纳米级碳纤维,且纤维导电性能优异、比表面积大。在纺丝液中加入纳米硅粉可以使纳米硅得到更好的分散,提高纳米硅的理论容量利用率[9]。目前常用的碳源材料有聚丙烯腈(PAN)、聚乙烯吡咯烷酮(PVP)、聚氧化乙烯(PEO)、聚偏氟乙烯(PVDF)、酚醛树脂(PF)等。实际制备中使用其中一种或者两种碳源复合制备C/Si纳米纤维[10]。

Li等[11]将PVP与纳米硅混合制备C/Si纳米纤维,然后将C/Si纳米纤维在葡萄糖溶液中进行水热反应,通过高温热解得到Si/C@C纳米纤维。由于利用了PVP材料残碳率较低特点,PVP基碳纤维具有丰富的孔结构,能在Si体积膨胀时起到缓冲作用,同时外层葡萄糖基碳壳能够更有效地抑制Si的体积效应。Si/C@C纳米纤维在0.1 A·g-1和2 A·g-1电流密度下时,可逆容量分别为1120 mAh·g-1和683 mAh·g-1。在1 A·g-1电流密度下经过100次的循环,可逆容量为602 mAh·g-1,容量保持率为80%。

通过以上结果可以看出,Si/C@C纳米纤维通过水热反应在纤维表面再包覆一层碳,相当于双层碳壳结构,实现了对SiNPs体积膨胀的抑制,因此电池在长循环过程中容量保持率较高。

1.2 化学气相沉积法

化学气相沉积(CVD)是一种材料表面改性技术。一般使沉积物的蒸汽充满反应仓,然后将基体放入反应仓,在基体表面发生反应、沉积物质,赋予材料新性能。因此通过CVD方法,可以将碳沉积在Si表面。

Lu等[12]通过CVD法制备了碳修饰的硅纳米管材料(C@SiNTs),由于硅纳米管(SiNTs)是中空结构,因此可以有效地缓冲硅在合金化过程中产生的体积膨胀。该材料具有优异的电化学性能,在0.2 C电流密度下,比容量高达2085 mAh·g-1,经过200次循环容量保持率为95%;即使在20 C电流密度下,可逆容量仍有421 mAh·g-1。

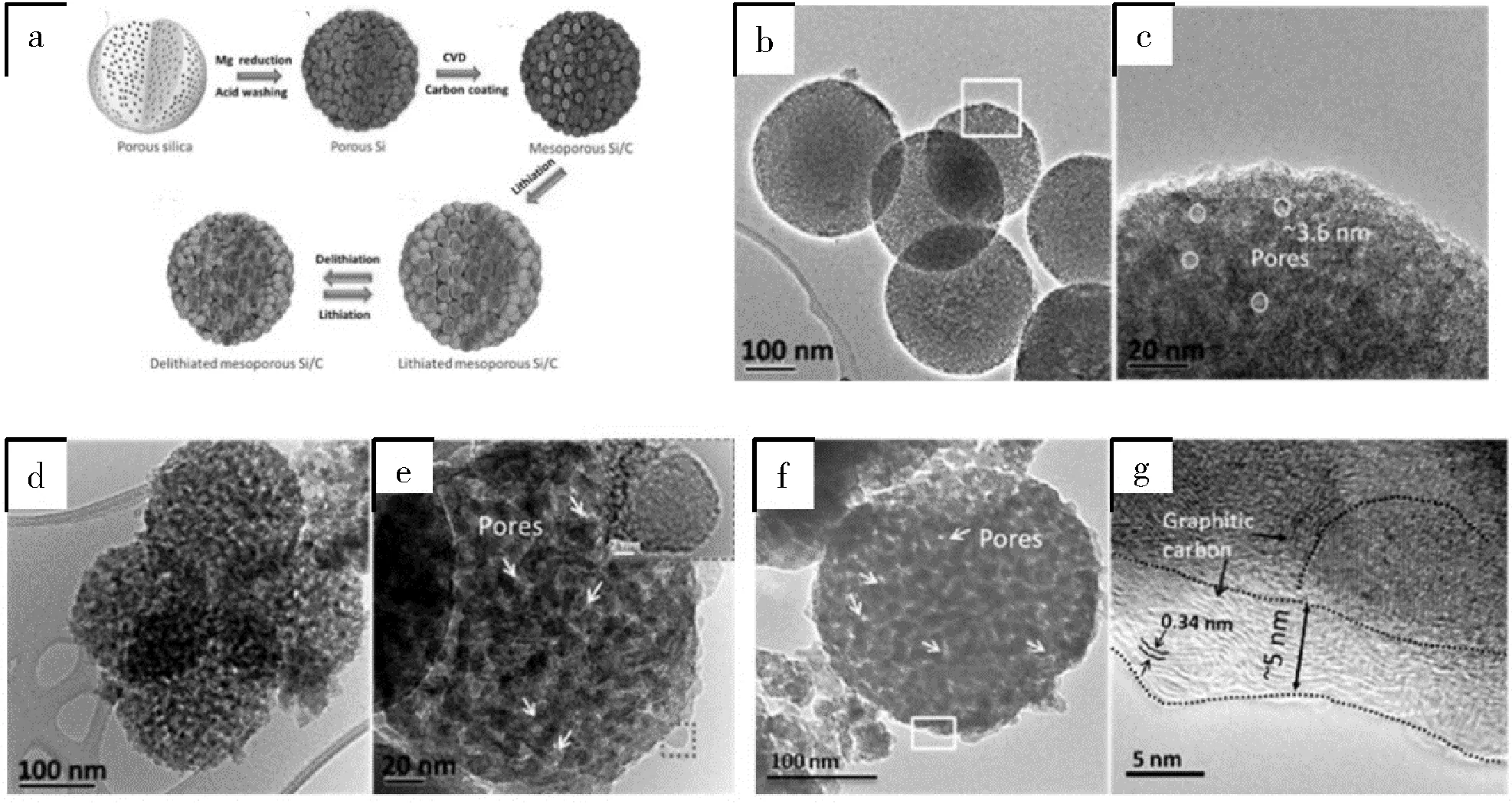

Xu等[13]通过镁热还原反应将多孔二氧化硅还原成多孔硅,然后通过化学气相沉积法在多孔硅表面沉积薄碳层,合成了直径165 nm左右的介孔Si/C微球(图1)。由图1(b~g)可以看出材料的微观结构变化过程,最终形成的C/Si微球由直径10 nm左右的硅纳米晶体组成。多个晶体相互连接,内部有丰富的孔隙结构,导电石墨碳沉积在孔隙中形成导电网络。这些改进的结构和功能特性提供了独特的协同作用,该材料在完全锂化后体积膨胀率降低约85%,这说明协同作用有助于防止Si/C微球粉碎。此材料在0.1 A·g-1电流密度下可提供约1500 mAh·g-1的可逆容量,在1.0 A·g-1电流密度下进行1000次循环后仍能保持约90%的容量。

图1 C/Si微球的制备流程图(a),透射电镜图(b),多孔SiO2(c),多孔Si(d~e);C/Si微球(f~g)[13]

综上所述,通过CVD法可以使沉积物均匀分布在基体上。上述研究中使用SiNTs和介孔纳米硅微球与碳结合取得了优异的电化学性能,这是因为SiNTs和介孔纳米硅微球提供丰富的孔结构缓冲自身体积膨胀。因此采用CVD方法制备C/Si复合材料时,在选择碳包硅结构的同时,赋予Si材料更多孔结构会更有助于提升复合电极材料的电化学性能。

1.3 模板法

模板法是碳硅复合材料制备常用到的方法,通常采用牺牲模板的方法创造孔结构。在C/Si复合材料的制备中通常选择SiO2或高温状态下结构不稳定的材料作为模板,通过化学腐蚀或者高温热解的方法去除模板,从而得到需要的纳米多孔结构的材料。由模板法制备的C/Si复合材料一般将纳米硅作为核,这种结构不仅能避免硅与电解液的直接接触造成对硅的损害,而且坚硬且导电性良好的碳壳能够抑制硅的体积膨胀、提高电子传导率。

Mi等[14]通过模板法制备了核壳结构的Si@void@C复合纳米材料。如图2(a)是Si@void@C的制备流程:首先在酸性条件下将聚乙烯亚胺(PEI)与纳米硅进行混合,制备Si@PEI复合材料,然后将海藻酸钠(SA)与Si@PEI进行混合制备Si@PEI@SA复合纳米材料,最终通过冷冻干燥和碳化制备出Si@void@C复合纳米材料。图2(b~c)是Si@void@C的微观形貌图,可以看出硅纳米颗粒封装在碳壳内部。该材料在0.2 A·g-1电流密度下,经过200次循环后的可逆容量为854.1 mAh·g-1,在1 A·g-1电流密度下,经过100次循环可逆容量仍有510 mAh·g-1。

图2 Si@void@C纳米材料的制备流程图(a)和透射电镜图(b~c)[14]

由以上研究可以看出,模板法在结构上设计精巧,可以将SiNPs完全包覆在碳壳内部。通过模板法制备的C/Si复合材料在结构上通常将Si作为核,外部采用空心-碳壳结构。这种结构的C/Si复合材料空心部分可以有效缓冲Si的体积膨胀,外层碳壳可以避免Si与电解液的直接接触,生成不稳定SEI膜,因此取得了优异的电化学性能。

1.4 机械球磨法

机械球磨法是利用球的转动和振动,对原材料进行剧烈的撞击、研磨,将大颗粒粉末粉碎为纳米级颗粒的方法。通过此方法可以将原料更好的分散,避免团聚,因此研究者将球磨法应用于C/Si复合材料的制备过程中。

Jung等[15]用球磨法合成了球磨石墨(BMG)支撑的硅碳核壳材料(Si/C/BMG)。该材料以Si作为核,碳作为壳,以BMG为支撑结构。Si/C/BMG复合负极材料在经过50次充/放电循环后,仍具有1615 mAh·g-1的可逆容量,而未经处理的Si、Si/C以及Si/C/BMG的机械混合物的容量小于500 mAh·g-1,并且Si/C/BMG复合材料的内阻远低于其他材料的内阻。

机械球磨法操作灵活,在球磨过程中不仅可以在SiNPs表面包覆碳,而且可以在碳包硅之间添加碳纳米管、石墨片层等物质增加材料导电性。球磨法制得的材料结构一般为碳包硅结构,且碳层能够均匀包覆在Si表面。通过球磨法制备的碳包硅结构的Si/C/BMG电极材料在高电流密度下表现出优异的电化学性能,说明复合材料导电性能好、传输电子能力强,此结果进一步反映了球磨法可以将碳与硅紧密结合。

1.5 溶胶凝胶法

溶胶凝胶法是指在溶液中加入能成核的凝胶液形成凝胶体,再通过高温退火等步骤制备出所需物质的方法。溶胶凝胶法具有实验温度低,安全性好,易于实验操作等优势。溶胶凝胶法属于液体法,这会使得反应物质相较于固体法更容易均匀混合、实现物质掺杂。

Huang等[16]通过溶剂蒸发法和溶胶-凝胶法设计了核-双壳Si@MoO2@C复合材料。在内壳MoO2和外壳碳的协同作用下,可以克服相当大的体积膨胀和促进锂离子的传输。材料展现了优异的电化学性能,在1 A·g-1电流密度下,经过100次循环后还有1171.7 mAh·g-1的可逆容量,容量保持率约为90.1%。

Zhang等[17]以间苯二酚-甲醛(RF)和原硅酸四乙酯(TEOS)作为前驱体,通过溶胶凝胶法制备蛋黄-壳结构的Si@HC复合材料。该材料的硅核和碳壳之间有一个60 nm厚的空隙空间,SiNPs被封装在12 nm左右厚的空心碳壳(HC)中,这种蛋黄壳结构能够有效地抑制Si的体积膨胀、提高材料导电性。所制备的Si@HC样品显示出优异的储锂性能,在0.1 A·g-1电流密度下,首圈充电1807.4 mAh·g-1,经过100次循环之后保持999.5 mAh·g-1的可逆容量。此外,该材料在1 A·g-1电流密度下循环2000次后仍保持了500 mAh·g-1的可逆容量。

以上研究可以看出,研究者通常使用溶胶凝胶法制备核壳结构的C/Si复合材料,一般将Si作为核、碳作为壳。通过溶胶凝胶法制备的Si@MoO2@C和Si@HC复合材料容量保持率高,库伦效率在长循环过程中接近100%,表现出优异的结构稳定性。从电化学性能以及微观形貌可以反映出溶胶凝胶法制备的样品结构稳定,碳壳能够限制Si的体积膨胀,并且整个材料具有优秀的储锂性能。

2 结 语

综上所述,Si材料具有超高的理论容量,但其剧烈的体积膨胀以及较差的导电性限制了硅在工业中的实际应用,研究者们期望通过各种实验方法将Si应用于实际。解决以上问题最理想的方案是将Si与碳材料进行复合,期望碳的结构稳定性能够限制Si的体积膨胀,同时碳材料的优良导电性能够提高负极材料的电子传导速率。

由上述几种C/Si复合材料的制备方法可以看出:通过静电纺丝方法制备C/Si复合材料操作简单,可以通过纺丝工艺来控制材料形貌。静电纺丝制备的C/Si复合材料是纤维状,机械强度较高,可以直接作为自支撑电极使用。化学气相沉淀所需要的设备简单,可以在低于沉积物熔点或分解温度下进行,涂层的成分可以通过气相组成来进行调节,因此可以得到均匀的梯度沉积物和混合涂层。模板法制备的C/Si复合材料形貌规则、均匀,且容易控制,可以根据自己需求制备各种孔结构的材料。机械球磨法操作简单,所需原料成本低,可以球磨混合物达到掺杂的效果。溶胶凝胶法的反应在溶剂中进行,因此能够定量的加入一些物质实现分子水平上的均匀掺杂,并且实验过程所需温度低。通过上述方法,很多关于C/Si复合材料的结构例如:核壳结构、核-空心-壳结构、核-双层壳结构、皮芯纤维结构等陆续出现,在很大程度上缓解了Si材料体积膨胀以及导电性差等问题。C/Si复合材料制备过程中抑制Si体积膨胀最好的方法是碳包硅,并且在碳壳内部留出供Si发生体积膨胀的空间。作者认为,C/Si复合材料的发展除了要解决Si材料体积膨胀和导电性差等问题,制备方法复杂、成本高以及实验安全性等问题也亟需解决。