涡流室半径对涡流管流场及性能影响的仿真研究

2022-12-22韩雨泽何丽娟

韩雨泽 何丽娟

(1 桂林理工大学信息科学与工程学院 桂林 541000;2 内蒙古科技大学能源与环境学院 包头 014010)

法国物理学家G. J. Ranque[1]发现旋风分离器在工作状态时内部气流存在温度梯度,因此以旋风分离器为模型进行结构性改造,使冷热气流可以分离排出,涡流管诞生。涡流管是一种有效的能量分离装置,结构简单、内部无运动部件、可实现将高压气流分离成冷热两股气流,达到制冷且制热效果[2-5]。近年来国内外诸多学者对涡流管性能的影响因素进行了研究,认为涡流管结构参数、操作参数以及工质是影响涡流管性能的主要因素。2012年,H. Khazaei等[6]以空气为工质研究了热端管直径对涡流管性能的影响,模拟结果表明,当管径非常小时,涡流管性能会降低。赵林林等[7]以CO2气体为工质,在入口质量流量为0.016 6 kg/s、入口温度为398.15 K、冷出口压力为2.5 MPa的工况下研究了热端管直径(4.0~6.0 mm)对涡流管性能的影响,模拟结果表明,当管径大于4.5 mm时,涡流管制冷、制热效应随管径的增大呈减小趋势。王朋涛等[8]以空气为工质,当入口压力为0.4 MPa时,研究涡流室直径(10、12、14、16 mm)对涡流管能量分离效应的影响,实验结果表明,增大涡流室直径会促进涡流管能量分离效应。李龙等[9]在入口压力为0.5 MPa、入口温度为300 K、冷端出口压力为0.13 MPa的工况下研究涡流室结构对制冷性能的影响,模拟结果表明,当涡流室直径与热端管直径比值为1.3时涡流管制冷效应最佳。申江等[10]以空气为工质,在入口压力为0.3~0.5 MPa时研究了涡流管冷端孔径对涡流管性能的影响,实验结果表明,入口压力为0.5 MPa、孔径比为0.5时,涡流管制冷效应最佳为24.2 K。

上述文献均表明涡流管结构对涡流管性能影响较大。涡流室是促使涡流管产生能量分离的关键部件,然而鲜有文献研究涡流室结构尺寸对涡流管性能的影响,因此本文研究了入口压力为4.0 MPa、入口温度为323.15 K,采用R41为工质时,涡流室半径(2.5~4.5 mm)对涡流管流场、制冷效应、制热效应、制冷量及COP的影响。

1 数值模拟

涡流管内工质的流动过程较为复杂,可简化为三维强旋流流动,因此在进行数值仿真模拟时,假设工质为理想制冷剂R41气体,物性为常数,在管内绝热等熵流动;管壁绝热良好,无热量交换,无内热源;忽略重力影响。

1.1 有效性验证

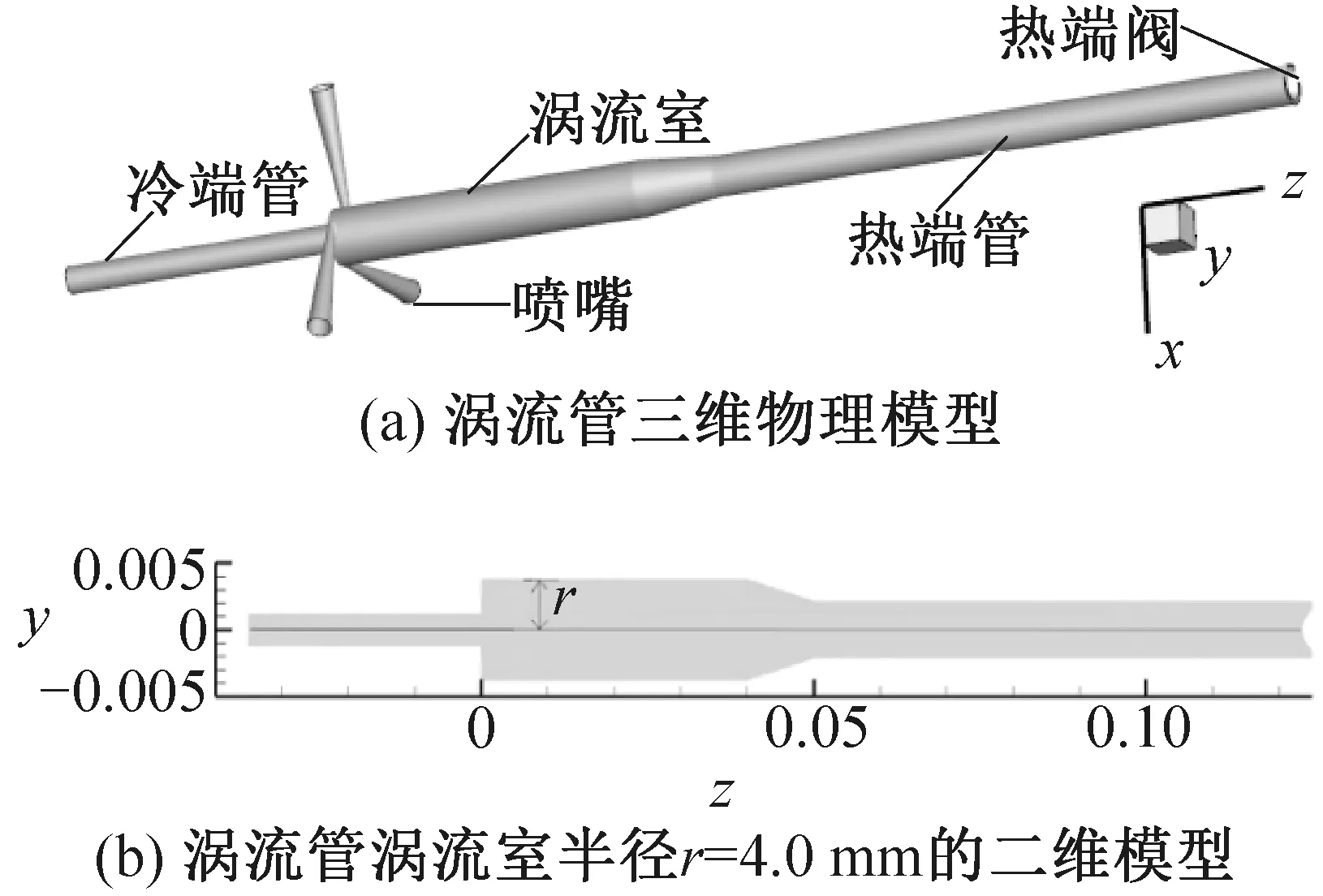

本文选用的文献[8]中涡流管结构如图1所示,进气流道采用渐缩式,流道数为6,涡流室外径Φ1为19 mm,涡流室长度L为2.5 mm,涡流室内径Φ2分别取10、12、14、16 mm。

图1 涡流管结构Fig.1 Structure of vortex tube

以文献[8]实验工况为边界条件进行数值模拟,模拟值和实验值的误差分析如图2所示。由图2可知,平均误差约为7%,故模型验证有效,模拟可行。

图2 模拟值和实验值误差分析Fig.2 Error analysis of experiment and simulation values

1.2 涡流管物理模型

通过DM(Design Modeler)创建涡流管物理模型,模型原点 (0,0,0) 位于涡流管的轴线、热端管、冷端出口的交点,所有参考的尺寸均由原点给出。图3所示为涡流管几何模型,该涡流管喷嘴流道数为3个、热端管直径为5.0 mm、涡流室长40.0 mm、热端管长85.0 mm、冷端管长25.0 mm、冷端管直径为3.5 mm、热端阀为圆台阀。

图3 涡流管几何模型Fig.3 Geometric model of vortex tube

1.3 网格的独立性验证

数值模拟的计算精度取决于网格数量,因此对网格数量的独立性进行验证。本文采用Standardk-ε模型,图4所示为冷流率为0.4、入口压力为4.0 MPa、入口温度为323.15 K、工质为R41时,涡流管制热效应随网格数的变化。由图4可知,当网格数为360 786时,继续增加网格数涡流管制热效应变化较小,因此确定网格数为360 786进行网格划分。

图4 涡流管制热效应随网格数的变化Fig.4 Variation of thermal effect of vortex tube with the number of cells

1.4 边界条件

涡流管边界设置如下:1)参考压力设置为大气压,不考虑重力影响;2)涡流管入口边界设置入口质量流量min=0.026 3 kg/s,入口温度Tin=323.15 K;3)涡流管冷端出口设置为压力出口边界,压力pc=1.65 MPa,回流温度T=323.15 K;4)涡流管热端出口设置为压力出口边界,通过调节热端出口压力值大小控制冷流率;5)涡流管外壁设置为壁面。

1.5 湍流模型

湍流模型的选择对涡流管模拟至关重要,不同的湍流模型会产生不同结果,根据H. M. Skye等[11-15]研究表明,Standardk-ε湍流模型能较好的反映涡流管内温度场的变化。因此,本文选择Standardk-ε湍流模型,基于模型的运输方程如下:

(1)

Gb-ρε-YM+Sk

(2)

(3)

式中:ρ为密度,kg/m3;μ为动力黏度,Pa·s;t为时间,s;u为时均速度,m/s;x、y为空间坐标;δij为克罗内克算子;Gk为由于时均速度梯度引起的湍动能,J;Gb为由于浮力引起的湍动能,J;YM为可压缩流中脉动引起膨胀影响的湍流耗散,J;C1ε、C2ε、C3ε为经验常数;σk、σε分别为与湍动能k和耗散率ε对应的普朗特值;Sk和Sε为用户定义的源项;下标i、j分别为x、y方向;k为湍动能,J;ε为耗散率。

2 涡流管性能参数定义

冷流率η:

(4)

制冷效应ΔTc(K):

ΔTc=Tin-Tc

(5)

制热效应ΔTh(K):

ΔTh=Th-Tin

(6)

制冷量Q(W):

Q=mccp(Tin-Tc)

(7)

制冷效率COP:

(8)

式中:min为入口质量流量,kg/s;mc为冷端出口质量流量,kg/s;Tc为冷端出口温度,K;Tin为入口温度,K;Th为热端出口温度,K;cp为定压比热,J/(kg·K);R为气体常数,J/(kg·K);pin为涡流管入口压力,MPa;pc为涡流管冷端出口压力,MPa。

3 计算结果分析

3.1 涡流管内流体旋流流动

在入口压力为4.0 MPa、入口温度为323.15 K工况下,以R41为工质,研究冷流率为0.4时涡流管内流体的旋流流动规律。

图5 涡流管内流体旋流流动分布Fig.5 Swirling flow distribution of fluid in vortex tube

如图5(a)所示为涡流管内流体三维流线图,管内流动呈三维旋流流动。轴心区域为内旋流,自冷端管出口流出;外缘区域为外旋流,沿热端管壁面自热端出口流出。图5(b)所示为涡流管内流体运动矢量图,由5(b)可知,内旋流是由外层流体受径向压力差作用向轴心运动而形成。高压气体经喷嘴进入涡流管进行高速旋流流动时外层高速运动的气流向轴心低压区域发展,同时轴心区域的气体向外膨胀,近壁面的气体被压缩,在流动过程中内外层流体间的相互作用导致能量由轴心区域流体传至外缘区域流体,导致外缘流体升温而轴心区域流体降温。但内旋流并未一直向涡流管热端发展而是在涡流管管长三分之一处开始折返,原因如下:内旋流流动的动力源于涡流管冷热端出口压力差,涡流管管长三分之一处的轴向速度为零,因此内旋流在热端压力的作用下发生折返现象。

3.2 涡流室半径对管内流体速度场的影响

在入口压力为4.0 MPa、入口温度为323.15 K工况下,以R41为工质,研究冷流率为0.4时涡流室半径(2.5~4.5 mm)对管内切向速度、轴向速度的影响。

3.2.1 涡流室半径对管内流体切向速度的影响

图6所示为涡流管内流体切向速度的径向分布。由图6可知,当冷流率和径向距离相同时,随着涡流室半径增加时,涡流室内气流切向速度呈减小趋势;当冷流率和涡流室半径相同时,随着涡流管径向距离增加,流体切向速度呈先增后减趋势。当涡流室半径为3.5 mm时,径向距离为3.0 mm时最大切向速度为159.5 m/s。涡流管内流体切向速度的变化趋势符合自由涡与强制涡的变化规律[16],管内流体沿管外缘形成了自由涡,在轴心处形成了强制涡。

图6 涡流管流体切向速度在径向的分布(z=20 mm)Fig.6 Radial distribution of fluid tangential velocity of the vortex tube(z=20 mm)

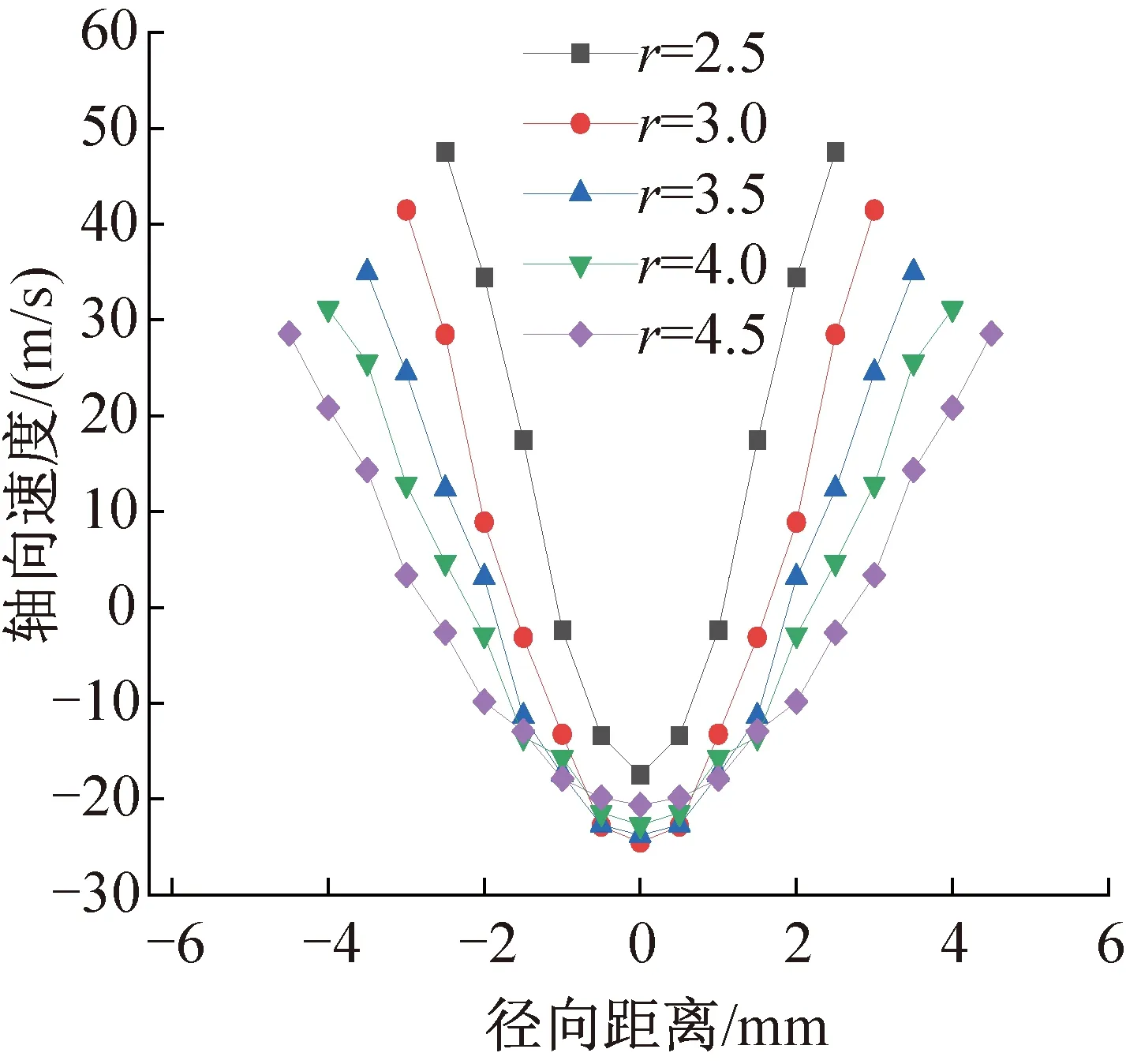

3.2.2 涡流室半径对管内流体轴向速度的影响

冷流率为0.4时涡流管内气体轴向速度的径向分布如图7所示。由图7可知,当冷流率和径向距离相同时,随着涡流室半径增加,涡流室内外旋流轴向速度均呈减小的趋势;当冷流率和涡流室半径相同时,随着涡流管径向距离增加,内旋流的轴向速度呈减小趋势,外旋流轴向速度呈增大趋势。涡流管内旋流存在轴向速度为0的点,其构成的包络面是内外旋流分界面。涡流室半径越小,包络面包围容积越小。外旋流在外缘区域向热端发展,而内旋流在轴心区域流动,当轴向速度为0时,内旋流折返,向冷端运动。涡流室半径为2.5 mm时,外旋流轴向速度最大值为47.6 m/s;内旋流轴向速度最大值为17.4 m/s。

图7 涡流管流体轴向速度在径向的分布(z=20 mm)Fig.7 Radial distribution of fluid axial velocity of vortex tube(z=20 mm)

3.3 涡流室半径对涡流管性能的影响

在入口压力为4.0 MPa、入口温度为323.15 K工况下,以R41为工质,研究冷流率在0.1~0.9,涡流室半径在2.5~4.5 mm范围内时,涡流室半径和冷流率对涡流管制冷效应、制热效应、制冷量及COP的影响。

图8 涡流室半径对涡流管制冷效应的影响Fig.8 Effect of vortex chamber radius on the refrigeration effect of vortex tube

3.3.1 涡流室半径对涡流管制冷效应的影响

涡流室半径对涡流管制冷效应的影响如图8所示。由图8可知,当涡流室半径相同时,涡流管制冷效应随冷流率的增大呈下降趋势;当冷流率相同时,涡流管制冷效应随涡流室半径增大呈先增后减趋势。当冷流率为0.1,涡流室半径为3.5 mm时,涡流管制冷效应最大为20.8 K;当冷流率为0.9,涡流室半径为4.5 mm时,涡流管的制冷效应最小为2.4 K。由图7可知,涡流室半径为3.5 mm时,切向速度最大,切向速度越大流层间剪切功越大,而切向剪切功是涡流管能量分离的主要驱动机制[17],故涡流室半径为3.5 mm时,制冷效应达到最佳效果。

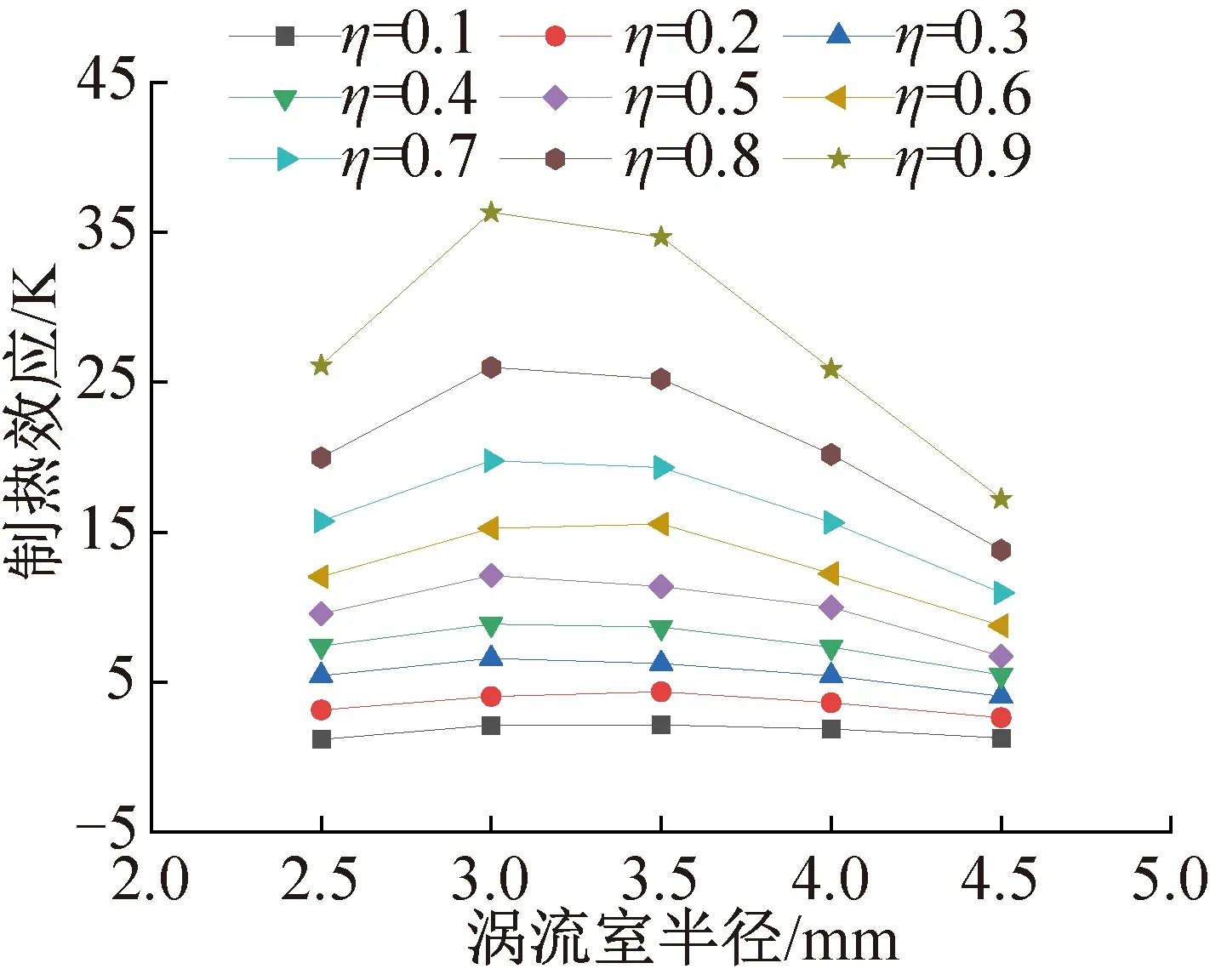

3.3.2 涡流室半径对涡流管制热效应的影响

涡流室半径对涡流管制热效应的影响如图9所示。由图9可知,涡流管制热效应随冷流率的增大呈增大趋势。随着涡流室半径的增大,涡流管制热效应呈先增大后减小的趋势;当冷流率为0.9,涡流室半径为3.0 mm时,涡流管制热效应达最大值36.3 K;当冷流率为0.1,涡流室半径为2.5 mm时,涡流管的制热效应最小为1.2 K。增大涡流室半径使管内流体与壁面的接触面积增大,摩擦效果增强,涡流管外旋流流体温度升高。当涡流室半径为3.0 mm时切向速度较大,流层间剪切功增加,径向上剪切功的传递使近壁面气体温度升高,制热效果增强。

图9 涡流室半径对涡流管制热效应的影响Fig.9 Effect of vortex chamber radius on the thermal effect of vortex tube

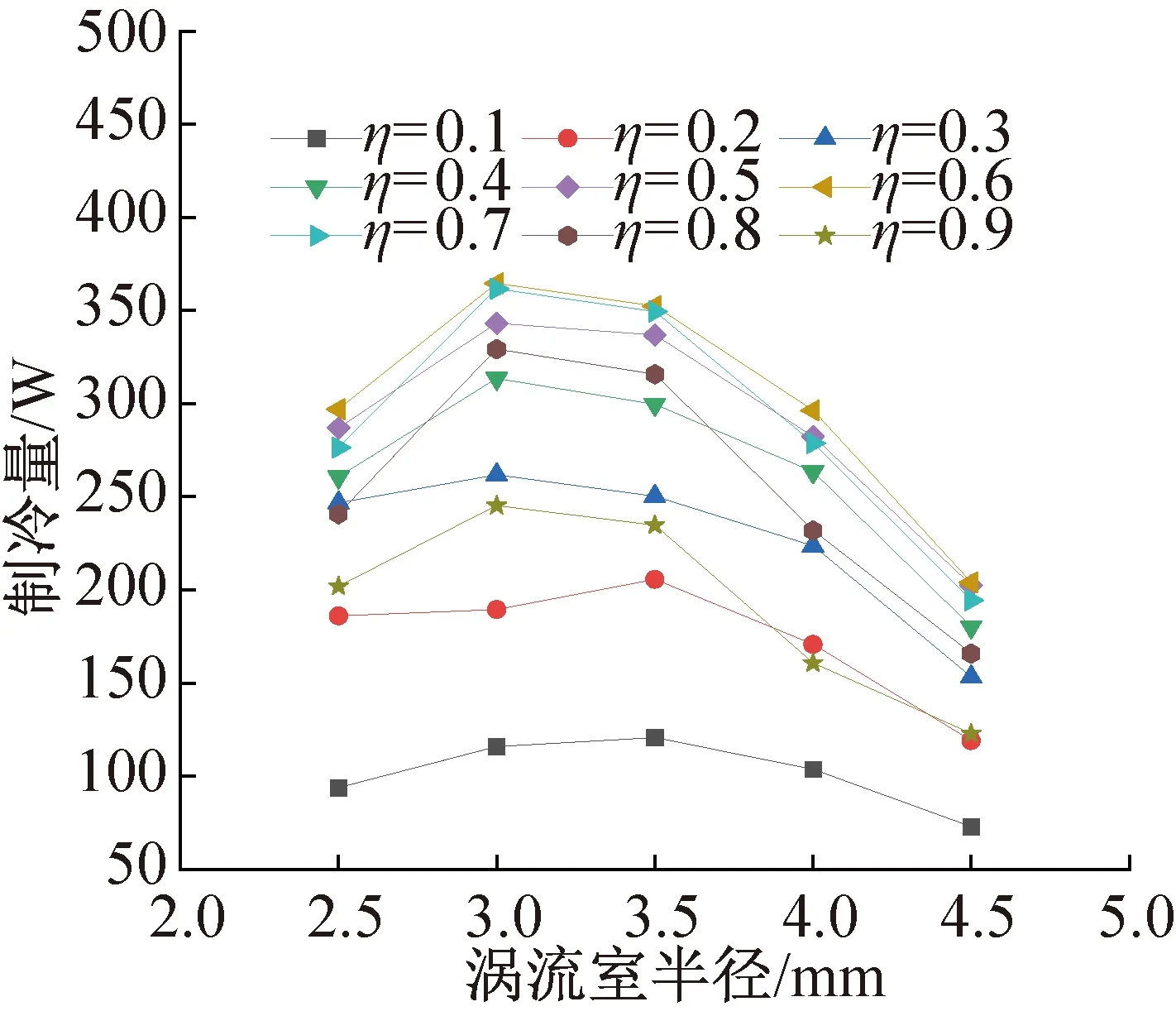

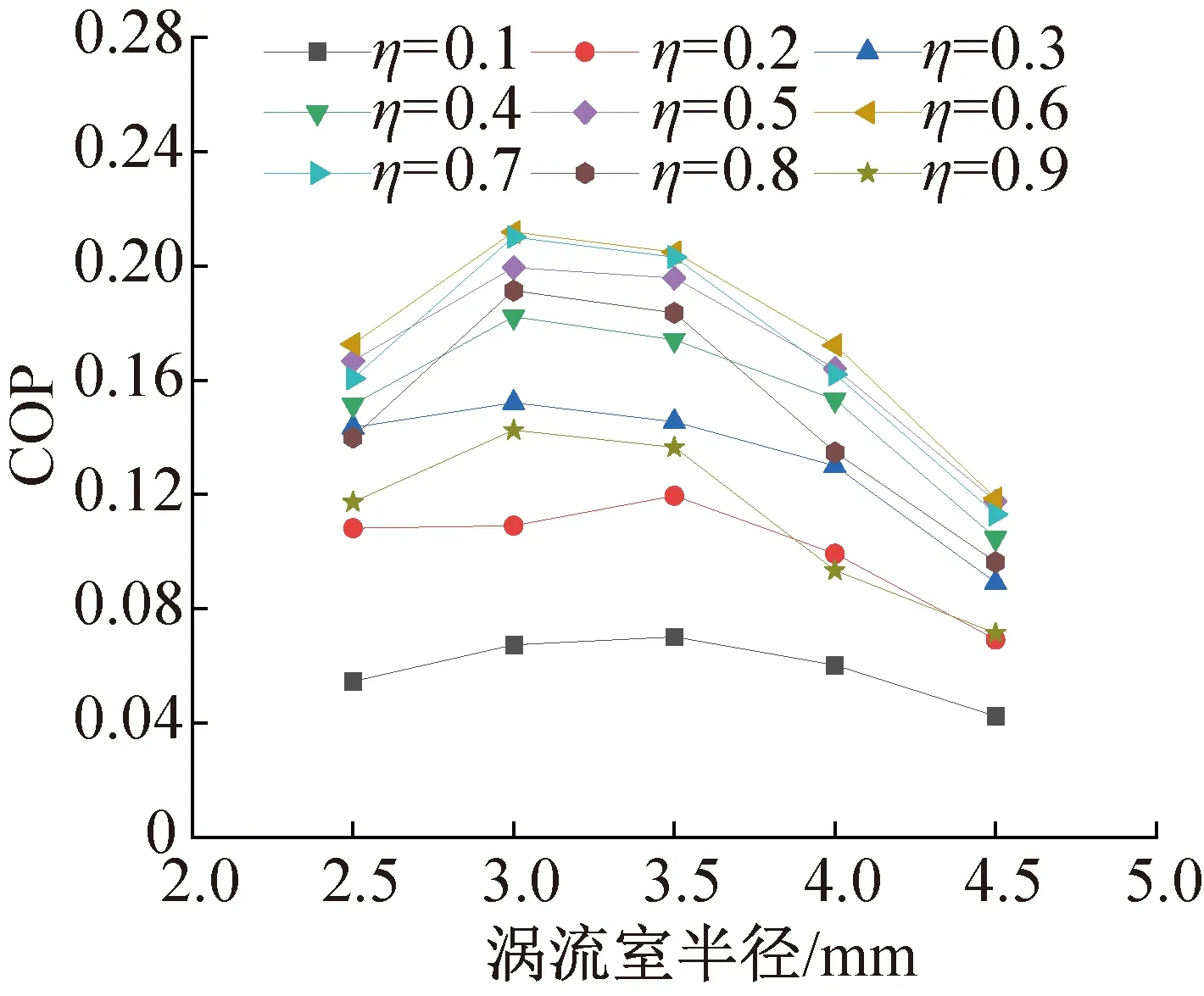

3.3.3 涡流室半径对涡流管制冷量和COP影响

涡流室半径对涡流管制冷量的影响如图10所示。由图10 可知,当涡流室半径相同时,随冷流率增大,涡流管制冷量呈先增后减趋势。当冷流率相同时,随着涡流室半径增大,制冷量呈先增后减趋势。当冷流率为0.6,涡流室半径为3.0 mm时,制冷量达最大值364.5 W。由式(7)可知,当冷端出口质量流量为定值时,涡流管制冷量与制冷效应成正比。

图10 涡流室半径对涡流管制冷量的影响Fig.10 Effect of vortex chamber radius on refrigeration capacity of vortex tube

图11 涡流室半径对涡流管COP的影响Fig.11 Effect of vortex chamber radius on vortex tube COP

涡流室半径对涡流管COP的影响如图11所示。当冷流率相同时,随涡流室半径增加,涡流管COP呈先增后减趋势。当冷流率为0.6时,COP最大值为0.21。由式(8)可知,当工质入口温度、入口压力和冷端出口压力相同时,COP与制冷量、冷流率成正比,因此冷流率为定值时,COP随制冷量的增加而增加。

4 结论

本文以R41为工质,在入口压力为4.0 MPa,入口温度为323.15 K时,研究冷流率和涡流室半径对涡流管内流体旋流流场以及涡流管性能的影响,得到如下结论:

1)管内存在运动方向相反的内外旋流,外旋流沿着管壁向热端运动,内旋流在轴心处向冷端运动,内旋流在管长三分之一处产生折返现象。

2)当冷流率和径向距离相同时,随着涡流室半径增加时,涡流室内气流切向速度和轴向速度呈减小趋势。当冷流率和涡流室半径相同时,随着涡流管径向距离增加,流体切向速度呈先增后减趋势,涡流室半径为3.5 mm时最大切向速度为159.5 m/s;内旋流轴向速度呈减小趋势,外旋流轴向速度呈增大趋势,涡流室半径为2.5 mm时最大外旋流轴向速度为47.6 m/s。

3)当冷流率相同时,随着涡流室半径的增大涡流管制冷效应、制热效应、制冷量及COP均呈先增后减趋势。冷流率为0.1,涡流室半径为3.5 mm时涡流管最大制冷效应为20.8 K;冷流率为0.9,涡流室半径为3.0 mm时涡流管最大制热效应为36.3 K;当冷流率为0.6,涡流室半径为3.0 mm时最大制冷量为364.5 W,COP最大值为0.21。

本文受内蒙古自然科学基金项目(2021MS05035)资助。(The project was supported by the Inner Mongolia Natural Science Foundation(No. 2021MS05035).)