特吕茨施勒CL-X型新型高效预清棉机

2022-12-22袁德柱

袁德柱

(特吕茨施勒纺织机械(上海)有限公司,上海 201707)

0 引言

相比手摘棉,机采棉采摘效率高、成本低、易管理、收储和运输方便;但含杂率高、各类疵点数量多、短绒率高、长度整齐度差等问题较突出,对清梳联设备和工艺提出更高要求。新的特吕茨施勒清梳联纺棉流程[1],配置了更加精细开松的新型门式BO-P型抓包机,兼具除微尘功能的高效CL-U型精清棉机及可靠的异物检测和分离TS-T5型异纤机[2]。另外,针对机采棉含杂高的特点,推出在CL-P型双轴流预清棉机基础上研发的新型CL-X型预清棉机,进一步增强预清棉能力,更适应机采棉的高产优质纺纱要求,在单机产量、清洁效率、纤维保护、自动化和智能化等方面进行了全面提升。

1 CL-X型预清棉机技术亮点

1.1 以空气分离器取代凝棉器,消除高产瓶颈

传统双轴流预清棉机的棉簇由输棉风机输送至凝棉器,凝棉器风机排出几乎全部由输棉风机送来的风量,之后棉簇以近似自由落体状态喂入双轴流开棉机的开松罗拉。由于凝棉器通过尘笼转动输送棉簇,因此产量受到很大程度限制,且高产时极易发生堵塞;若棉簇转移不顺畅,会因反复搓揉而产生棉结;若凝棉器发生故障,维修比较困难[3-4]。

CL-X型预清棉机去除了凝棉器,采用集排风和除微尘功能为一体的空气分离器实现无障碍喂棉和高产。该空气分离器是竖直上下放置的长方形箱体,两侧布满网眼孔,棉流自上而下通过空气分离器后,沿切线方向进入开松罗拉。在排风负压的作用下,棉簇反复撞击网眼板,在棉流下降过程中可以有效清除其中的微尘,滤尘风机可吸走多余气流。

1.2 双开松罗拉室设计,开清棉路径倍增

预清棉机开松罗拉室是主要的开松和排杂区。CL-X型预清棉机重新设计传统双轴流开松罗拉室。将2个开松罗拉的位置由原来同一空间水平设置改为2个独立空间并错开放置。棉流依次进入2个开松罗拉室,使开清棉路径长度增加1倍,棉束被开松的次数增多,杂质暴露、被清除的概率增加。而且,该机型在每个开松罗拉两侧安装10片导流板,有效引导棉束和气流沿开松罗拉轴向呈螺旋形转动7圈,2个开松罗拉室内共转14圈,棉束中暴露出来质量大、体积小的杂质,在离心力作用下被排出。

1.3 增强开松罗拉和尘棒组合除杂作用

CL-X型预清棉机打手采用圆棒角钉结构。8排角钉分布在整个开松罗拉圆周上,每排6个角钉,相邻两排角钉错开排列,对棉束进行柔和开松。开松罗拉速度变频控制,可根据产量、原料特性等灵活设置。每个开松罗拉带有1组尘棒,尘棒总数量在CL-P型预清棉机基础上增加20%。每组尘棒开口由推杆电机分别控制,可根据排杂和落棉要求在操作屏上无级设定开口角度,棉束在开松罗拉和尘棒间被循环拍打14次。在开松罗拉速度一定时,预清棉机的单次清洁效果主要取决于尘棒开口角度和尘棒数量;在尘棒开口角度一定时,尘棒数量越多,清洁效果越好。

2 CL-X型预清棉机工艺特点

2.1 开松罗拉差别化设置,形成递进式清棉

开松罗拉速度高、离心力大,开松效果明显,但在开松和打击过程中会产生棉结和短绒,尘棒开口角度与落棉、排杂能力密切相关,应根据原料的含杂量、成熟度等特性,选择最佳的开松罗拉速度和尘棒开口大小。

变频装置控制的CL-X型预清棉机,开松罗拉速度可在400 r/min~800 r/min无级设定,且2个开松罗拉速度设定按10%级差递增。棉流进入第1开松罗拉室时,棉束较大,采用较小的开松罗拉速度和较大的尘棒开口角度,在较缓和地开松棉束的同时,增加排除大杂的概率。棉流经过第2开松罗拉室时,棉束尺寸减小,采用较高的开松罗拉速度和稍小的尘棒开口角度,以加强排除细小杂质并防止出现落白。差别化设置使棉流在整个轴向移动过程中,经历了2个不同的开松罗拉速度和尘棒开口角度的清洁,称之为“递进式双重清洁”。

由于开松是自由打击且角钉数量不多,因此对纤维的作用柔和,使纤维损伤明显减少。相比传统的双轴流预清棉机,尘棒角度的设定由简单的档位调节转为无级设定,可有效节约纺纱厂用棉。纺纱厂还可根据原料特征和后道工序的实际需求,优化开松罗拉速度和尘棒开口大小,在除杂和保护纤维间找到平衡点。

2.2 使用流量控制器监控棉流状态

预清棉机的气流量控制,决定棉料在机器内流动是否顺畅,影响空气分离器内排微尘、开松罗拉室内排杂及控制落棉的效果。使用时,观察CL-X型预清棉机内的棉流状况,通过调节输棉风机转速,合理设定气流量。CL-X型预清棉机入口和出口各配备1个流量控制器,监控进入和排出气流的流量变化,确保进入的棉束在恒定流速下被高效清洁。

2.3 使用落棉感应器WCT精准控制落棉

特吕茨施勒将实时视觉监控广泛用于清花和梳棉,梳棉机棉结在线检测、精清棉机落棉在线监测、梳棉机刺辊落棉在线监控等,均是通过光电传感器实时监测和软件精确计算,简单、快速地完成对机器的最优化设定。

CL-X型预清棉机配备了落棉感应器WCT,纺纱厂可在控制屏上直接启动落棉感应器功能,根据原料含杂状态和用户最终成纱品质要求进行落棉设定。经过一段时间运行后,机器会自动推荐3种落棉优化设定,即经济型、平衡型和质量型。经济型落杂较少,平衡型落杂适中,质量型落杂较多,纺纱厂可根据自身需求进行选择。落棉感应系统通过执行机构,自动调节尘棒开口角度,完成设定;纺纱厂也可根据自身经验设定尘棒开口角度。在机器运行过程中,落棉感应器实时监测落棉情况,如果突然出现落棉过大,机器就会发出警报。

2.4 自动切换工艺设置,同时配棉2个以上品种

相比传统双轴流预清棉机,CL-X型的产量可达1600 kg/h,产能大幅度提升。另外,因其开松罗拉速度采用变频控制,尘棒开口角度可由电机调节,故1台CL-X型预清棉机通过程序控制可同时处理3种不同含杂的配棉;且能根据抓包机信号中的原棉含杂信息,自动切换对应的开松罗拉速度和2组尘棒开口大小。

3 CL-X型预清棉机经济效益

3.1 降低能耗

CL-X型预清棉机采用空气分离器,不仅节省转动凝棉器的动力消耗,而且滤尘能耗明显降低。这主要是因为棉流经过空气分离器后,沿切线方向喂入双开松罗拉,棉束可以携带一定的风量进入双开松罗拉,无需像凝棉器那样排除几乎所有的风量,所以滤尘排风量可减少约30%[5]。

研发人员通过大量模型测试,发现螺旋形棉流是一种非常节能的棉流运动方式。CL-X型预清棉机开松罗拉的变频控制可实现无级调速,在实际生产运行中,开松罗拉运转与抓包机抓棉同频共振。当多仓要棉、抓包机抓棉时,开松罗拉按正常工作速度运转;当多仓不要棉、抓包机停止抓棉时,开松罗拉自动降至某一低速运转,从而达到节能效果。

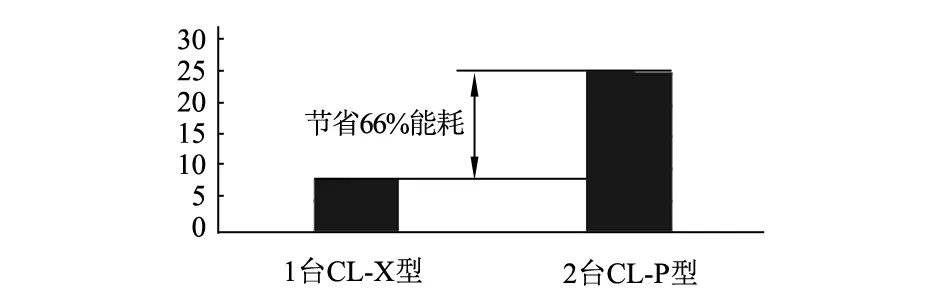

在产量为1600 kg/h时,1台CL-X型预清棉机与2台CL-P型预清棉机相比,能耗节省达66%,见图1。电价按照0.72元/(kW·h)计,每年可节省电费93 555元。

图1 2种预清棉机能耗对比

3.2 降本提质

通过优化开松罗拉和尘棒工艺设置,以及落棉感应系统精准控制落棉,经纺纱厂实地测试,在相同产质量的情况下,CL-X型预清棉机比CL-P型预清棉机的落棉率降低0.4%,有效提高了原料制成率,降低纺纱成本,且前者的预开清棉效果更好。

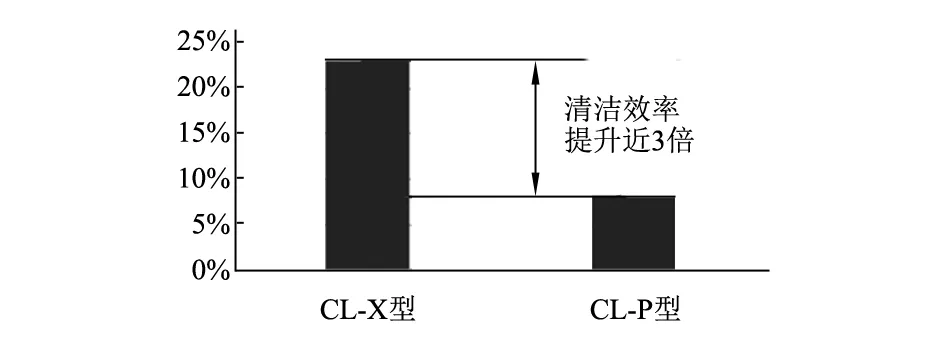

a) 选择含杂率为5.5%的美棉,CL-X型预清棉机与CL-P型预清棉机的清洁效率对比,如图2所示。从图中可以看出,相比CL-P型,CL-X型的清洁效率提升了近3倍。

图2 2种预清棉机清洁效率对比

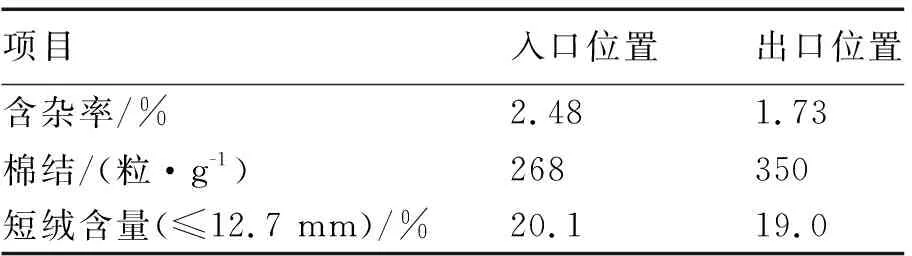

b) 选择含杂率为2.5%新疆机采棉,在1抓1线10台梳棉机的流程配置下(抓包机BOP+重物分离SP-HU+预清棉机CL-X+多仓MX-U6+精清棉机CL-U+异纤机TS-T5+梳棉机TC15-3),CL-X型预清棉机的产量为550 kg/h。采用较高开松罗拉速度和较大尘棒开口角度,原料经CL-X型预清棉机开松后的含杂情况见表1。

表1 CL-X型预清棉机效果测试

由表1可知,CL-X型预清棉机的除杂率达30%,棉结增长率为30.5%,短绒增长率为-5%,具有非常高的清洁效率和保护纤维能力。

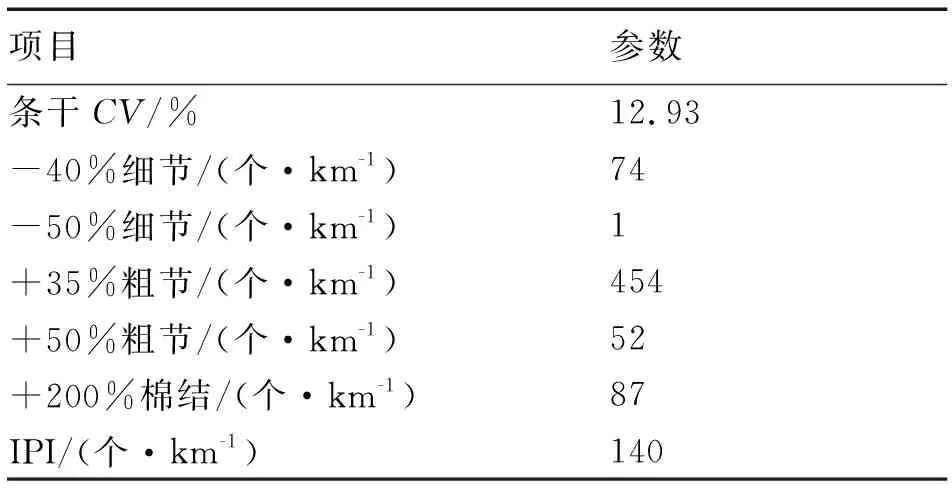

使用表1通过CL-X型预清棉机开松后原料生产18.2 tex普梳赛络纱,成纱质量见表2。

与Uster 2018公报各项指标对比,表2中各指标基本在5%水平以内。

表2 18.2 tex普梳赛络纱成纱质量

4 结语

CL-X型预清棉机是一款适用于机采棉的预清棉机。相比传统双轴流预清棉机,它的双开松罗拉室设计,使开清棉路径增加1倍,棉束在渐进开松过程中的清洁次数多达14次,清洁效率大幅度提升;采用圆棒打手设计,变频控制打手速度,对纤维作用更加柔和、清洁更加高效,可实现短绒不增长;实时视觉监控功能为机器的智能化提供保证,可节约用棉0.4%;拥有更高的机器产量和特有的变频控制技术,可大幅度降低能耗。