地铁综合井区间下穿高压燃气施工控制措施探析

2022-12-22蓝盛鑫

蓝盛鑫

(中铁四局集团第五工程有限公司,江西 九江 332005)

地铁综合井区间深度大,需要穿越很多复杂的地质条件和既有管线,很多管线存在一定的危险性,尤其是高压燃气管线,一旦发生碰撞破裂,会引起严重的后果。这就需要施工单位,在正式施工前,掌握施工中存在的风险因素,并制定有针对性的施工控制措施,才能在保证地铁综合井区间顺利完工的基础上,避免影响高压燃气管道的稳定运行。基于此,开展地铁综合井区间下穿高压燃气的施工控制的分析研究就显得尤为必要。

1 工程概述

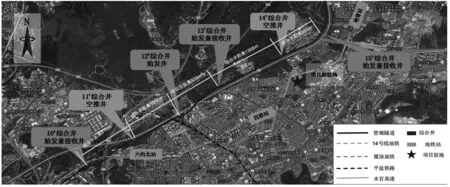

深圳地铁14号线综合管廊项目位于龙岗区水官高速段,施工范围为10#综合井(不含)—15#综合井(不含),4个综合井5个区间,全长4 994 m。线路起点红棉路平安桥南侧,里程为K9+015;终点为排榜工业园公交总站处,里程为K14+140。盾构区间均为圆形隧道,内径7.7 m,外径8.5 m,隧道埋深在20~45 m范围内,区间最小平面曲线为R=450 m,最大纵坡为35‰,主要位于中微风化岩层。综合井采用明挖法,区间隧道均采用盾构法施工。本项目初步概算9.77亿元,监理下发开工令时间为2020年4月1日,竣工时间为2024年1月25日,盾构区间贯通节点为2023年4月30日。10#综合井(不含)—15#综合井(不含)区间总图如图1所示。

图1 10#综合井(不含)—15#综合井(不含)区间总图

2 施工风险分析

地铁综合井区间下穿高压燃气工程具有很强的复杂性和技术性,而且存在很多安全风险,主要包括地质风险、环境风险和自身风险3个方面。

地质分析:深圳地铁14号线综合管廊项目下穿了强风化角岩(块状)、底部少量中微风化角岩,稳定性比较差,具有一定的触变性,在外力的影响下,原有的地质结构容易破坏,引起坍塌、裂隙等,破坏原有管道,发生燃气泄漏,影响居民的日常生活,而且不利于保证盾构掘进面的稳定性。

环境风险:本工程燃气管位于深圳14号线管廊中心里程约K10+931处,横岗交警大队扣车场附近,距离正大时代华庭80 m,距离水管高速18 m,距离平盐铁路距离约为19 m。地铁综合井区间下穿高压燃气管道时,会对土体造成不同程度的扰动,引起土体变形,致使高压燃气管道发生较大的变形,甚至是开裂[1]。

自身风险:燃气管直径为DN500,材质为L360双面埋弧直缝焊接钢管,壁厚7.9 mm,设计压力1.6 MPa,管道埋深1.85 m,为坪山门站—市区安托山门站连接市管网主干线。盾构机在达到高压燃气管道之前,如果土体的压力过大,或者是出土量比较少,会对前方土体造成不同程度的挤压,致使土压力升高,破坏高压燃气管道四周的土体受力平衡,单侧局部荷载过大,管道就会出现一定的变形。反之如果土体压力设置过小,会形成局部超挖问题,引起盾构机前方土体塌陷,也会破坏高压燃气管道四周的土体平衡,危及高压燃气管道的安全性。

3 地铁综合井区间下穿高压燃气施工控制措施

3.1 合理设定下穿掘进参数

本工程高压燃气管道布设在V字坡沟谷底部,在盾构下穿掘进施工中,只有57环到74环内区间埋设从12 m降低到4 m,再从4 m上升到14.6 m,高压燃气管道和地铁综合井盾构区间相互之间有57°的夹角,致使盾构刀盘上方土体埋设差距比较大,最大达到4 m,大大提升了盾构掘进中土压控制和掘进参数调整的难度。为避免破坏高压燃气管道,在正式下穿之前,需要在V字形坡两侧精确测放盾构机前进的路线,而且每环都需要测放出标志,以便在正式掘进中能够实时掌握盾构机前进的位置和方向。57环到74环内区间的掘进参数设定情况如下。

57环下穿掘进参数:此环地质结构为土状强风化角岩,在顶部存在少量全风化角岩,隧道顶部的覆土为素填土,隧道埋设深度在11.8~10.7 m之间。盾构机布设在山坡之上,在掘进中,越靠近高压燃气管道土体压力越小。与此同时还要实时参考监测数据,将土仓上部压力设定在1.1~1.0 bar之间。为避免在掘进中发生泡沫和气体泄漏问题,土仓保压要以实压为主,气压为辅。同时为降低刀盘速度过快,过大地扰动周围土体,需要将刀盘转速控制在1.5~1.7 r/min之间,并用泡沫剂和高分子聚合物对挖掘出的渣土进行改良,刀盘扭矩最大不能超过5 000 kN·m,总推力控制在2 500~4 000 t之间,并做大匀速掘进。

58环下穿掘进参数:58环和57环地质条件基本相同,埋设深度在10.7~9.6 m之间,为降低对周围土体造成的扰动,在掘进施工中,土仓上部压力要控制在1.0~0.9 bar之间,其余的掘进参数和57环基本相同。

59环到61环下穿掘进参数:59环到61环掘进地层全部为全强风化角岩,掘进参数基本相同,只是由于隧道埋设的不同,土仓压力需要实时调整。如59环隧道埋设深度在9.6~7.7 m之间,土仓上部压力设定在0.9~0.7 bar之间;60环埋设在7.7~7.6 m之间,当油缸行程达到2 180刀盘左侧后就开始接触沟槽,土仓上部压力要设定为0.7 bar,停机之前需要降低到0.3 bar[2]。但由于60环靠近沟槽,在掘进中,现场施工人员需要及时和监控室进行沟通,以便及时调整盾构机的掘进参数,以免土压过大,影响沟槽的稳定性;61环的埋深在7.6~4.1 m之间,盾构机刀盘左侧已经进入到沟槽中,需要将土仓压力降低到0.3 bar,刀盘转速控制在1.5 r/min左右,进入到中风化岩层区间后,将转速降低到1.2 r/min左右。

62环和63环下穿掘进参数:在62环下部存在中风化角岩凸起问题,盾构刀盘布设在沟槽下方,埋深在4.1~4.0 m之间,土仓上部压力为0.3 bar,土仓保压以实压为主;63环刀盘左侧已经离开沟槽,但右侧还没有达到沟槽下方,埋深最浅处为4.0 m,可持续保持62环的土仓压力0.3 bar。

64环到67环下穿掘进参数:64环开始进入到土状强风化角岩地层,盾构机油缸行程达到1 810 mm时,刀盘右侧开始接触沟槽,埋深在4.0~3.9 m之间。65环到66环埋深为3.9 m,67环埋深在3.9~6.0 m之间,土压从0.3 bar开始逐步提升到0.5 bar。

68环到74环下穿掘进参数:从68环开始到72环刀盘开始进入到山坡下方,高程开始较大范围波动,中风化角岩占比从20%上升到34%,埋深在6.0~13 m之间,土仓压力从0.5 bar提升到1.2 bar,土仓保压以气压辅助为主,刀盘转速控制在1.5 r/min左右[3]。到73环后盾构机推进油缸提升到1 900 mm行程,刀盘左侧开始接触平盐铁路砌砖挡墙,中风化角岩占比约达39%,隧道埋深约14.2~14.6 m。本环盾构机刀盘已处于山坡上方,埋深逐步稳定,土压控制在1.3~1.4 bar,其他参数参考之前设定。

3.2 合理设定下穿过程参数

地铁综合井区间下穿高压燃气管道施工中,下穿过程参数是否科学合理,直接关系到施工的成败,需要结合当地地层条件,以及高压燃气管道的分布情况,选择合适的下穿过程参数,以保证施工质量和安全性。需要控制的参数包括土仓压力、扭矩、总推力、掘进速度和注浆量5个方面[4]。

土仓压力:就案例工程而言,盾构机掘进的中上部地层属于软弱地层,在确定下穿过程参数时,如果仅按照采取理论土仓压力,难以对出土量进行有效控制。可采取气压辅助模式,将土仓压力控制在1.3 bar左右,以保证盾构掘进中能够顺利通过次高压燃气。

扭矩:在正式施工前,可将扭矩设定为5 000 kN·m,但在具体施工中,由于穿越了软弱土层,黏性土会附着在刀盘上,引起结泥饼现象。掘进的距离越远,泥饼的面积越大,会导致刀盘扭矩出现增大,最终会达到9000 kN·m,提升掘进的难度,增大成本。可在掘进到69环后,通过开仓的方式对泥饼进行处理,70环后刀盘扭矩恢复到正常数值。

总推力:施工前将推力设定在4 000 t以内进行控制,实际施工过程中由于泥饼的产生导致刀盘切削土体能力下降,在该情况下只能增加推力(最大推力达到5 000 t)来稳定掘进速度,盾构刀盘通过燃气后再进行开仓处理;开仓处理后推力回落到控制范围以内。

掘进速度:施工过程前将掘进速度设定为20~30 mm/min,实际施工过程中基本处于该区段内,在65环时掘进速度下降到15 mm/min,通过增加推力掘进速度也没有明显改善,主要原因为刀盘泥饼的产生和地层的改变;通过开仓处理泥饼后掘进速度出现提升,满足设定值[5]。

注浆量:注浆量在该段设定为10 m3(1.5倍扩散系数),实际施工过程中根据注浆压力和设备反应(如盾尾漏浆或浆液前串等)进行微量调节,实际注浆量在8~13 m3间浮动,平均注浆量满足设定要求。

3.3 其他控制措施

为保证地铁综合井区间能够顺利、安全和高效地下穿高压燃气管线,除了需要控制合理设定下穿掘进参数和下穿过程参数,还需要采取其他控制措施,以减低对高压燃气管道造成的不良影响。主要包括以下几点。

第一,在整个下穿过程中,必须全过程实时监测,及时获得沉降观测数据,不仅需要对原地面进行监测,还需要重新增设悬吊基础监测、山体位移监测和管道原位监测等。并由高压燃气管道生产和安装单位,以管道本体进行24 h的应力监测,以便及时掌握地面和高压燃气管线的稳定情况,一旦超过设计值,立即停止施工,查明原因,及时处理。

第二,地铁综合井区间下穿高压燃气具有很强的复杂性,难度大,需要考虑的因素比较多,为保证下穿的安全性,需要在地质水文勘察的基础上,进行HSP隧道地质超前预报,以便及时掌握掘进前方60~80 m之内地质情况和既有管线分布情况,弥补原勘察存在的不足,为调整施工方案和工艺提供有效的数据。

第三,为避免在下穿施工中,盾构上方出现不均匀沉降问题,需要在常规出土量、同步和二次注浆控制措施的基础上,采取中盾径向注入沉降补偿剂的方法进行补强控制[6]。

第四,为保证下穿施工方案能够落实到实处,在正式施工前,需要组织参建人员,开展技术交底,将每个施工环节都告知施工人员,严格按照设计好的参数来施工。并有专业人员统一指挥,避免混乱施工,引起不必要的安全性问题。

第五,在整个下穿中,需要制定出24 h不间断的领导值班制度,并及时和燃气公司沟通联系,实时掌握风险源的具体情况,发现安全隐患,及时启动紧急预案,保证施工的安全性。

4 结束语

综上所述,结合实际案例,分析了地铁综合井区间下穿高压燃气的施工控制措施,分析结果表明,在地铁综合井区间下穿高压燃气施工中,存在很多安全风险,任何一个细节控制不当,都会造成严重的后果。在深圳地铁14号线综合管廊项目中,采取了合理设定下穿掘进参数、合理设定下穿过程参数,并注重其他控制措施的应用,顺利完成了施工任务,盾构机穿越期间地表最大变形量为-11 mm,燃气管道悬吊基础最大的变形量为12.2 mm,燃气管道自身最大的变形量为6.2 mm,各种参数都达到了设计初的目的。在下穿期间,成型管片最大的垂直度偏差为-31 mm,最大的水平偏差为21 mm,管片错台和渗漏水情况都比较好,达到了规范和设计要求,取得了良好的施工效果,值得类似工程大量学习和借鉴。