钻井提效技术在渤海K油田的应用

2022-12-22王志超陈建宏侯永亮宋峙潮孙永乐

王志超,陈建宏,侯永亮,陈 真,宋峙潮,孙永乐

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.中海石油(中国)有限公司天津分公司,天津 300459)

渤海油田是目前中国最大的海上油田,也是全国第二大原油生产基地,渤海海域面积7.3万km2,其中可勘探矿区面积约4.3万km2,地下油气资源丰富,随着近年来渤海油田大开发,大储量、好油品的优质油气资源大幅度减少,埋藏深油气资源的开发逐渐成为主要开发手段之一。渤海K油田主要目的层为东营组下段或者沙河街组,属于中下部开发,井深超过3 000 m井采用常规三开井身结构,钻井作业时主要面临以下3方面困难:①浅层地层疏松,胶结强度极低,井眼冲刷严重,造斜率低;②12-1/4"井眼稳斜段长,马达钻具组合[1-3]滑动时易托压,效率低;③12-1/4"井眼周期长,一般为10~11 d,传统钻井液体系[4-7]存在缺点,保证下部井眼顺利作业时,上部井段地层稳定性变差,起下钻风险高;④8-1/2"井眼尺寸小,含有易剥落煤层,作业期间非生产时间占比达到了该井段周期的19%,时效低,同时7"尾管下入困难。基于上述难题,亟需一套行之有效的安全、提效措施,以满足当前钻井工程的需求。

1 技术难点

地层复杂,轨迹控制困难、钻井风险高,井下漏失、井塌、起下钻及下套管阻卡现象频发,具体原因如下。

(1)浅层地层疏松,胶结强度极低,井眼冲刷严重,造斜率低。为了保证造斜率,防止井眼轨迹碰撞,表层预斜通常采取泥浆闭路循环的模式。但该模式需要安装并拆卸井口,降低作业效率。单筒双井技术能够有效利用表层套管,提高效率。但由于井眼大,一般为30",而且要进行一趟扩眼作业,因此造斜率很难保证。而单筒双井一般都布置在槽口最外排,如果不预斜将对平台整体的防碰造成很大的影响。

(2)稳斜段长,稳斜段井斜和方位易偏离,且无规律可循,钻进期间需多次调整井眼轨迹,单一井眼穿过地层多,地层间差异性大,砂泥岩夹层及煤层多,煤层段含有煤矸石,岩性脆,易脱落,井壁稳定性差。

(3)粘卡损坏钻具。随着井深的增加,深部地层岩性复杂,压实程度变高,井壁失稳、钻具阻卡风险高。马达钻具滑动托压和钻柱蛙动问题逐渐加重,表现为滑动过程中,钻压有增无减但无进尺,钻具突然释放以后,钻头弹性接触井底,导致马达憋压,这不仅严重影响了钻井效率,而且容易造成黏卡和井下工具损坏。一般在渤海油田现场操作中,通过增强钻井液润滑性能、利用短起下钻等措施降低摩阻,提高滑动效率,但收效甚微。

(4)井下动力不足。深部地层地质情况复杂,钻具刚性变差,轨迹控制难度大。对于一些地质情况与井眼轨迹复杂的井,马达的轨迹控制能力无法满足时,就必须使用旋转导向工具。利用旋转导向钻井系统,可以避免滑动钻进带来的问题,但是旋转导向钻具组合钻头难以获得较高的转速,钻具动力不足,钻速较低,影响了钻井速度及效率,同时8-1/2"井眼不规则,井眼环空间隙小,倒划眼易憋压蹩扭矩,起下钻过程遇卡、遇阻现象频繁,尾管到位难度大。

2 钻井技术提效措施

钻井作业中提效措施很多,表层大井眼预斜防碰、海水膨润土浆深钻、不同地层间PDC钻头及钻进参数优化、随钻扩眼、旋转下尾管、岩屑床清除工具、井身结构及钻井液优化,以及钻具组合优化等提效技术均可以提高钻井效率,缩短工期,达到降本增效目的。根据该油田技术难点,提出选择优化井身结构、优化钻具组合和优化PEC钻井液体系等提效措施,具体分析如下。

2.1 优化井身结构

渤海K油田开发井多数是常规定向井和大斜度井,少数为大位移井,井斜一般在30~75°之间,完钻深度在3 200 m以内均设计为常规三开井身结构:24"隔水导管+17-1/2"井眼/13-3/8"套管+12-1/4"井眼/9-5/8"套管+8-1/2"井眼/7"尾管。在三开8-1/2"井眼钻井作业时,采用5"钻杆与5-1/2"钻杆复配,5"钻杆较5-1/2"钻杆钻具内部压耗更高,且井深较深,多为东营下段或者沙河街地层,岩石坚硬,可钻性差,马达钻具滑动调整轨迹时机械钻速低,耗时长,效率差;旋转导向钻具组合钻进时,井眼规则,无井眼扩大率,底部钻具及7"尾管与井眼间隙小,起下钻中频繁出现憋压蹩扭矩情况,起下钻风险高,同时7"尾管下入难度增大,时间长,时效低。

鉴于上述情况,在后续钻井作业中不断总结和尝试,对井身结构进行了优化,优化后井身结构:24"隔水导管+17-1/2"井眼/13-3/8"套管+12-1/4"井眼/9-5/8"套管。优化后减少了8-1/2"井眼钻进和7"尾管下入作业,避免了倒划眼憋压蹩扭矩和下入7"尾管难度大等难题,既降低了钻井风险,同时节约了整体钻井工期。

2.2 优化钻具组合

12-1/4"井眼稳斜段长,井斜和方位易偏离,且无规律可循,无法提前做好预留,钻进期间需使用马达钻具或者旋转导向钻具组合不断调整轨迹,使轨迹贴近设计并达到油藏找油开采目的。

2.2.1 12-1/4"井眼上部井段钻具组合

12-1/4"PDC-Bit+9-5/8"PDM+8"F/V+11-7/8"STB+8"NMDC+8"MWD+8"NMDC+8"液压震击器+X/O+5-1/2"HWDP×13+X/O+8"水力振荡器+X/O+5-1/2"DP。

上部井段采用马达水力振荡器钻具组合,马达带有弯角,在造斜段和稳斜调整段可以滑动调整井眼轨迹,多调少滑,保证轨迹平滑贴近钻井设计,同时所钻井段井眼会有一定扩径,井眼直径要大于12-1/4",起下钻和套管下入更顺利。

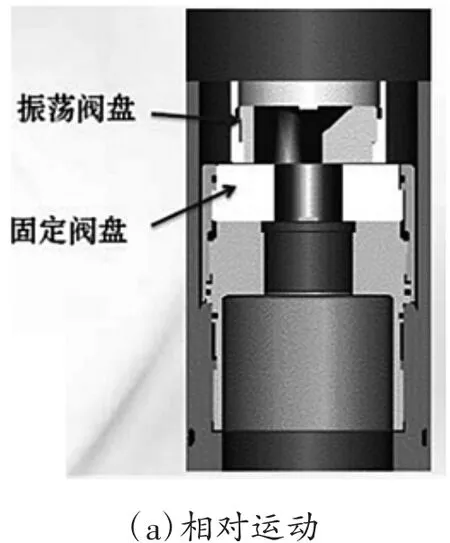

水力振荡器由动力部分、脉冲系统和振荡系统3部分组成,动力短节是一个1∶2的螺杆,脉冲系统主要由定阀盘和动阀盘构成,振荡系统主要由反馈活塞、花键心轴和碟簧等构成。其工作原理是:钻井液流经1∶2的螺杆时,驱动螺杆转动,螺杆带动其下端连接的动阀盘做平面往复运动。动阀盘与定阀盘的中心孔时而重合,时而分开,引起过流面积的变化,从而产生压力脉冲,如图1所示。

压力脉冲反馈作用到振荡短节的活塞面上使花键心轴产生轴向振荡。每次脉冲会产生3~9 mm振幅和一定的轴向力,足以将静摩擦转化为动摩擦。因为产生的轴向力和轴向移动距离都不大,水力振荡器在工作期间不会对其他井下工具产生不利影响。

水力振荡器配合马达使用具有2个好处:①水力振荡器可以保证在钻进过程中钻压能够最大效率传递到钻头,降低了钻具与井壁间的纵向摩阻,减轻钻具的扭转振动,提升底部马达的滑动造斜效率,同时大大提高机械钻速。②水力振荡器可以很好解决马达滑动钻进过程中的托压情况,有效提高钻压的传递效率,防止底部钻具组合粘附托压、卡钻等复杂情况的出现。

通过Vibra SCOPE软件模拟不同阀盘尺寸的水力振荡器的工作状态,再根据泵压数据选择与马达钻具配伍性最好的阀盘,经过理论研究与现场实际使用相结合,发现外径为8"的水力振荡器使用效果最好,具体参数见表1。

表1 水力振荡器现场使用参数

通过在渤海油田的应用表明,中硬地层机械钻速提高35%以上,可部分取代旋转导向工具,扩大了常规导向马达进行大位移井或者水平井水平段的钻进能力。应该注意的是,应用水力振荡器的目的是为了提高深层的滑动效率和机械钻速,不宜在浅部地层使用,渤海油田的应用实践表明,在2 000 m以前使用水力振荡器,其振荡力会对地面设备(立管传感器、顶驱等)造成一定的损坏。

2.2.2 12-1/4"井眼下部井段钻具组合

12-1/4"PDC-Bit+9-1/2"旋转导向+8"MWD+8"NMDC+8"F/V+12"STB+8"液压震击器+X/O+5-1/2"HWDP×13+5-1/2"DP。

当钻进至12-1/4"井眼下部井段时,由于井深较深,同时水力振荡器配合马达钻具组合钻具内部压差较大,造成钻进过程中整体泵压偏高,现场泥浆泵及相应设备无法满足在高泵压情况下持续安全、有效工作,故采用旋转导向钻具组合。经过现场实际应用,总结出一套与地层配伍性好,时效高的钻井参数,钻压3~8 t,排量3 500~4 000 L/min,顶驱转速90~120 r/min。

2.3 优化PEC钻井液体系

常规PEC钻井液体系采用KCL作为抑制剂,作用机理为K+镶嵌在氧六面体间的空间,限制周边空间磷酸盐的膨胀与扩散。该体系针对软泥页岩多的明化镇组和馆陶组地层抑制效果好,提高了该井段的井壁稳定性,减少了起下钻中钻具阻卡现象,提高了钻井效率,但常规PEC钻井液体系对深部地层东营组、沙河街组,尤其煤层段效果一般,暴露出很多缺点。主要有:①调节、控制钻井液流变性困难,静态稳定性差,常常需要加入大量新浆满足现场需求;②钻井液活度高,侵入地层流体多,井壁稳定性变差,起下钻和下套管作业阻卡现象明显;③钻遇深部地层时,高含量K+保证下部井眼抑制性时,上部井眼井壁变硬,造成起下钻难度大(如图2所示)。针对以上问题的出现,新型PEC钻井液体系应时而生。

图2 传统PEC钻井液体系地层抑制分析图

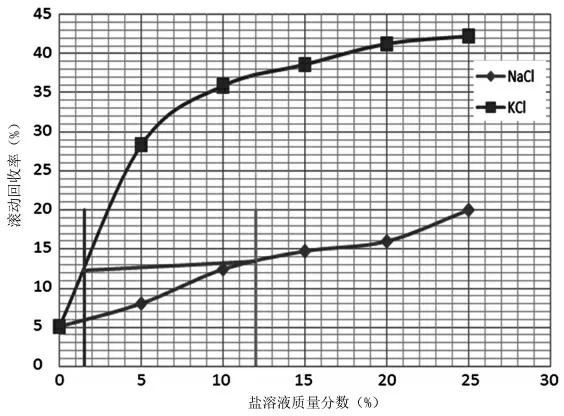

新型PEC钻井液体系抑制剂采用KCl与NaCl复配使用,抑制性方面NaCl与KCl作用机理不同,NaCl可以降低钻井液中滤液进入地层,从而减弱地层泥岩分散,钻井液抑制性随着活度降低而变强,在保证抑制性同时具有其他优点:①高浓度NaCl提高了钻井液中离子含量,加大了钻井液与细菌(微生物)间的正向渗透压差,让细菌脱水,导致细菌失水死亡,防止钻井液污染,避免钻井液污染变质和pH减小,从而大大增强了钻井液长时间静止的稳定性,调节、控制钻井液流变性更加容易;②Na+抑制性弱于K+,但NaCl抑制泥页岩比KCl具有一个优点,即NaCl的溶解度比KCl高,活度低于KCl溶液,近饱和的NaCl溶液能够有效地降低侵入泥页岩中的滤液量。经过试验和现场滚动回收率得出12%NaCl抑制效果等同于2%KCl,12%NaCl的加入降低了KCl含量,防止上部井眼井壁过硬,保证起下钻和下套管作业顺利完成,同时有效得控制了钻井液的有害固相的侵入,提高了钻井液的泥饼质量,同时减少了惰性加重剂的用量,减少了钻井液中4%固相含量,低滤液量和固相含量,对储层保护和井壁稳定有很大的贡献(如图3所示)。

图3 KCl和NaCl滚动回收率对比

3 现场应用效果

优化井身结构、优化钻具组合和优化PEC钻井液体系等提效措施在渤海K油田39口钻井作业中得到了成功应用,完钻深度在3 200 m以内的井身结构都简化为2层套管,钻井过程中井况稳定,起下钻阻卡现象大幅度减少,套管顺利到位,累计实际钻井工期为618.54 d,比基本设计工期提前70.2 d,每口井平均节约钻井工期1.5~2 d,完成预期降本增效目标,具备很大推广应用价值。

4 结论

(1)井深3 200 m以内井,二开井身结构要优于三开井身结构,既避免了起下钻和下7"尾管风险,同时节约了工期。

(2)马达水力振荡器钻具组合能够很好解决深部地层马达滑动托压问题,同时一定程度上提高了机械钻速。

(3)裸眼段长,钻穿地层多,NaCl与KCl复配使用抑制效果更好,既保证了下部井段井壁稳定,同时避免了上部井段井壁变硬增加起下钻风险。