强力网堵漏材料实验研究

2022-12-21通信作者狄明利陈俊生

陈 彬,金 勇,张 伟(通信作者),狄明利,陈俊生

(1中海石油<中国>有限公司深圳分公司 广东 深圳 518054)

(2中海油田服务股份有限公司 河北 燕郊 065201)

(3中海油田服务股份有限公司 广东 深圳 518054)

(4中海油田服务股份有限公司 天津 300459)

0 引言

随着复杂地层钻井液漏失问题的日益突出,高效防漏堵漏材料研发成为快速高效处理井漏的关键[1-3]。传统的架桥堵漏材料(果壳、核桃壳、石灰石、贝壳、云母片、纤维等)不具备自适应特性;吸水膨胀类堵漏材料虽降低了对漏失通道尺度的依赖性,但膨胀时间控制难,且该类堵漏材料吸水膨胀后强度普遍较低,封堵承压能力不足;化学凝胶堵漏剂具有良好的自适应效果,但现场施工工艺复杂,施工风险高[4-6]。因此,为了提高堵漏材料对地层的自适应能力,增加堵漏材料在裂缝中的滞留能力,提高堵漏材料致密承压封堵能力,拟开展强力网堵漏材料研究。

1 强力网堵漏材料研制

1.1 原材料

聚醚多元醇EP-3600,山东蓝星东大有限公司;硅烷偶联剂KH-550,南京辰工有机硅材料有限公司;多苯基多亚甲基多异氰酸酯,山东摩尔化工有限公司;正戊烷,国药集团化学试剂有限公司;三乙醇胺,广州卓越化工有限公司;辛酸亚锡,山东国化化学有限公司;二甲基硅油,济南赢裕化工有限公司;超细碳酸钙(8000目),浙江群丰钙业有限公司。

1.2 强力网堵漏材料制备

室温下按2:8质量比将水与无水乙醇配制成乙醇溶液,滴入硅烷偶联剂KH-550制备2%质量浓度的KH-550溶液,充分搅拌后静置水解2 h,将25 g超细碳酸钙加入到100 mL上述KH-550溶液中,搅拌混合均匀后75 ℃加热2 h,干燥,粉碎后得到硅烷偶联剂改性超细碳酸钙。

在一定量的聚醚多元醇EP-3600中加入硅烷偶联剂改性超细碳酸钙,搅拌均匀后加入一定量的正戊烷、三乙醇胺、辛酸亚锡、二甲基硅油等辅料,充分搅拌均匀,再与多亚甲基多苯基多异氰酸酯进行充分混合搅拌。待混合物发白时,将其倒入预制模具中,放入70 ℃烘箱中熟化6 h,即可得到强力网堵漏材料。

2 强力网堵漏材料性能表征

强力网堵漏材料的性能表征方法包括:分散性能测试、压缩回弹性能测试、抗拉强度测试、摩擦系数测试以及抗温性能测试,并与其他五种网状聚氨酯泡沫类材料进行性能对比,其实验结果如下。

2.1 分散性能

堵漏材料在钻井液中应具有良好的分散性,避免在配浆罐或环空井筒中放生漂浮、沉降或团聚,影响堵漏作业效果[7-8]。因此,采用分散度法评价强力网堵漏材料的分散性能,分散性能的好坏与分散度的大小成正比关系。强力网堵漏材料分散度按式(1)计算。

式中,f为分散度,%;V1为开始沉降时试液的体积,mL;V2为24 h后试液上部清液的体积,mL。

取一定质量各种网孔材料,分别加入500 mL水中,充分搅拌10 min后,倒入500 mL量筒中,静置24 h,观察各种网孔材料的分散情况,结果如图1所示。

图1 分散性能

由图1结果可知,强力网堵漏材料的分散度为92%,其余5种网状聚氨酯泡沫类材料的分散度均低于80%。对比实验表明,强力网堵漏材料具有良好的分散性能。

2.2 压缩回弹性能

网孔材料应具有良好的压缩回弹特性,有利于在井底压差作用下,发挥自转向性,进入不同开度裂缝自适应堵漏[9-12],以网孔材料的50%压缩永久变形率为指标,表征网孔材料的压缩回弹性能,参照国家行业标准GB/T 6669—2008《软质泡沫聚合物材料压缩永久变形的测定》,测量网孔材料的50%压缩永久变形率,结果如图2所示。

图2 压缩回弹性能

由图2结果可知,强力网堵漏材料的50%压缩永久变形率仅为5%,其余5种网状聚氨酯泡沫类材料的50%压缩永久变形率均大于10%。对比实验表明,强力网堵漏材料具有良好的压缩回弹性能。

2.3 抗拉强度

网孔材料应具有较高的抗拉强度,有利于抵抗井下多种应力耦合作用,形成较高强度致密承压封堵层,增强封堵层剪切强度[13]。参照国家行业标准GB/T 6344—2008《软质泡沫聚合物材料拉伸强度和断裂伸长率的测定》,测试网孔材料的抗拉强度,其结果如图3所示。

图3 抗拉强度

由图3结果可知,强力网堵漏材料的抗拉强度为166 kPa,其余5种网状聚氨酯泡沫类材料的抗拉强度均低于150 kPa。对比实验表明,强力网堵漏材料具有较高抗拉强度。

2.4 摩擦系数

当堵漏材料表面光滑时,在裂缝闭合应力作用下发生挤压构成力链,即使在非常小的剪切应力作用下,力链也很容易发生断裂[14]。而当堵漏材料表面粗糙时,有助于形成强力链网络结构,封堵层具有较强的抗剪切能力。另外,当堵漏材料具有较高的摩擦系数时,有助于增加封堵层与裂缝壁面之间的摩擦力,从而有利于在裂缝端口形成封堵层,越有利于裂缝的闭合及抑制裂缝尖端的扩展。因此,要求网孔材料有较大的摩擦系数。

由图4所示,强力网堵漏材料的摩擦系数为0.7,其余5种网状聚氨酯泡沫类材料的摩擦系数均低于0.5。对比实验表明,强力网堵漏材料具有较高的摩擦系数。

图4 摩擦系数

2.5 抗温性能

以网孔材料一定温度老化后的质量保留率和抗拉强度保持率为指标,实验评价其抗温能力。取一定质量的网孔材料加入350 mL钻井液中,150 ℃老化后过筛(10目)、洗涤、烘干,测量网孔材料老化后的质量和抗拉强度,网孔材料的质量保留率及抗拉强度保持率分别按下式计算。

式中,α为质量保留率,%;M1为热滚前堵漏材料的质量,g;M2为热滚后堵漏材料的质量,g。

式中,β为抗拉强度保持率,%;T1为热滚前堵漏材料的抗拉强度,kPa;T2为热滚后堵漏材料的抗拉强度,kPa。

由图5和图6所示,强力网堵漏材料的质量保留率及抗拉强度保持率分别为94.5%和89.5%,其余5种网状聚氨酯泡沫类材料的质量保留率均低于85%,抗拉强度保持率均低于50%。对比实验表明,强力网堵漏材料抗温性能可达150 ℃。

图5 质量保留率

图6 抗拉强度保持率

综上所述,所研制的强力网堵漏材料抗温能力可达150 ℃,具有良好的分散性能、压缩回弹性能,摩擦系数较大,抗拉强度较高。

3 强力网堵漏材料封堵性能评价

基于所研选的强力网堵漏材料,复配桥接堵漏材料,通过井筒压力恢复速率实验和堵漏效果评价实验,实验评价强力网堵漏材料封堵性能。

3.1 井筒压力恢复速率评价实验

不同堵漏材料所形成的封堵层其井筒压力恢复速率是不同的。井筒压力(实验压力)恢复速率快,说明封堵层形成所用时间较短,所形成的封堵层较为致密,可使井筒压力迅速恢复,可评价堵漏材料瞬时堵漏效果。因此,通过高温高压堵漏仪实验评价不同堵漏材料的井筒压力恢复速率,评价不同堵漏材料的瞬时堵漏效果。

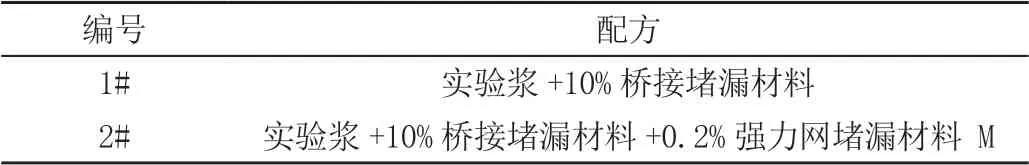

各堵漏浆配方如表1所示。

表1 堵漏浆配方

各配方井筒压力恢复速率曲线(实验压力10 MPa)如图7所示。

图7 井筒压力恢复速率曲线(实验压力10 MPa)

由图7可知,单独使用桥接堵漏材料时井筒压力恢复时间较长为420 s,桥接堵漏材料与强力网堵漏材料复配使用时井筒压力恢复时间显著缩短为140 s,井筒压力恢复速率最快,封堵层最为致密,堵漏效果最好。

3.2 堵漏效果评价实验

表2为强力网堵漏材料堵漏效果评价实验结果。由实验结果可知:单独使用桥接堵漏材料无法有效封堵5~10 mm裂缝及10~15 mm裂缝,加压2 MPa情况下,全部漏失,压力无法维持;而加入强力网堵漏材料后可有效封堵5~10 mm裂缝及10~15 mm裂缝裂缝,承压能力可达20 MPa,加压过程中无压力突破现象,漏失量均较低。堵漏效果评价实验结果表明,加入强力网堵漏材料,可显著提高堵漏材料在裂缝中滞留能力,有助于形成致密封堵层。

表2 堵漏效果评价结果

4 结论

本文研制了一种强力网堵漏材料,所研制的强力网堵漏材料抗温能力可达150 ℃,具有良好的分散性能、压缩回弹性能和耐碱性能,摩擦系数较大,抗拉强度较高。基于所研制的强力网堵漏材料,开展了井筒压力恢复速率实验和堵漏效果评价实验,发现强力网堵漏材料可变形挤入裂缝与其他颗粒材料共同架桥,增大与堵漏材料裂缝壁面的摩擦力,显著提高堵漏材料在裂缝中的滞留能力,有效提高堵漏成功率。