基于近红外技术的化工机械密封膜厚检测方法

2022-12-21吴翠红通信作者

吴翠红(通信作者),郝 芯

(长春电子科技学院 吉林 长春 130000)

0 引言

机械密封是化工生产中的重要部分[1],其可使用相关的压缩设备和转动设备完成密封,防止流体泄露。常见的机械密封膜属于一种特殊的流体膜,一旦密封装置发生高速运转,很容易产生较高的离心力,导致密封膜损伤,引发流体泄漏,因此在密封的过程中需要实时对密封膜的厚度进行检测,并及时处理产生的密封膜厚度变化问题[2-3]。常规的化工机械密封膜厚检测方法往往使用小波变换(wavelet transform,WT)法进行厚度检测[4],经常受小波信号的影响出现较高的检测干扰,检测的厚度不准确,而近红外技术可根据密封膜的电磁波变化进行定量分析,实现高精度密封膜厚检测[5]。因此本文基于近红外技术,设计了一种新的化工机械密封膜检测方法,为后续的化工机械生产做出了一定的贡献。

1 化工机械密封膜厚近红外检测方法设计

1.1 基于近红外技术处理化工机械密封膜厚度信号

本文基于近红外技术进行了定量分析,通过关联校正完成机械密封膜厚度信号的处理[6]。使用近红外探测装置获取机械密封膜信号,确定此时的信号特征量,并进行门限检测确定密封膜的信号输出量,降低外界环境对机械密封膜厚度检测造成的影响[7-8]。在较复杂的化工机械环境下,密封膜的厚度变化具有一定的规律[9],因此本文结合近红外探测原则设计了密封膜变化规律方程Δt,其公式可表示为:

式中:t为流体密封膜检测时间;G(t)为信号变化函数;d为解析参数。使用该变化规律方程可有效分析密封膜状态,判定密封膜的变化趋势。为了提高密封膜信号处理的准确性,本文使用信号分析法判定信号频谱变化,对信号进行傅里叶变换。此时采集到的密封信号与探测频域相拟合[10],满足时频分布关系,为精准地判断信号的时间分辨率动态变化情况,可进一步设计窗函数(g(t)),其公式可表示为:

式中:x(t)为探测信号联合分布矩阵;e-j为探测带宽。g(t)可实时确定动态函数的变化方向判定信号的处理情况,提高机械密封膜厚度信号处理的准确性。

1.2 构建化工机械密封膜厚检测模型

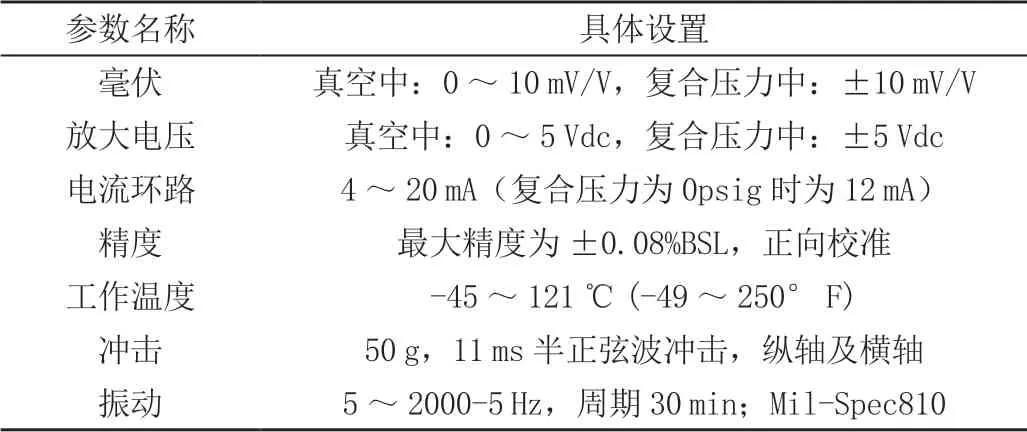

为了降低密封膜厚的检测难度,本文结合化工机械密封膜的厚度检测信号构建了标准的检测模型。近红外技术提取到的信号属于统计性信号,需要进行统计分析才能提取准确的密封膜厚度检测信号特征,本文结合信号滤波原则,构建化工机械密封膜检测模型(s),其公式可表示为:

式中:s-为平均检测权重;nT为采样时间间隔;B为滤波带宽。使用该模型可以成功地计算出与密封膜流体相关的参数,判断流体信号的状态,确定此时的采样频率波动特征。

在化工机械密封膜厚检测的过程中,存在较多的探测信号,这些探测信号的来源较广、影响范围较大,容易对实际探测结果造成误差,因此本文进行信号参数估计,经过上述处理的密封膜厚检测信号符合基础的变换关系,此时还需要计算这种情况下近红外技术的探测密度。将较复杂的机械密封膜检测信号转换成较多的处理部分进行逐一分解,获取全部符合要求的检测能量特征,从而有效地完成特征参数估计。

经过进一步分析发现,在使用上述模型进行检测的过程中可能会形成大面积的延迟波束,导致近红外交流异常,因此为了保证实际检测效果,本文设计的方法还集中进行了聚能处理,得到聚能分量(G),其公式可表示为

式中,ce为波动高度。来自各个聚能分量的特征信息均能有效地反映该部分的密封膜厚度变换,因此使用上述模型可在最大程度上提高化工机械密封膜的检测有效性,降低检测难度。

1.3 分析密封膜厚检测信号特征

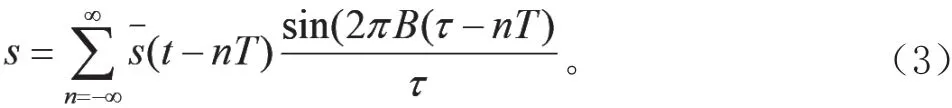

经过进一步研究发现,化工机械密封膜厚度检测信号在不同状态下的密封膜厚度检测信号特征可能存在某些差异,因此本文设置了2种不同的状态,此时在这2种状态下信号特征的幅值变化示意图如图1所示。

图1 信号特征幅值变化示意图

由图1可知,在不同状态下,信号特征幅值具有明显的变化,证明不同状态下的信号特征差异较明显,为了提高化工机械密封膜厚度检测精度,本文设计的方法分析了密封膜检测信号特征。

使用傅里叶变换法将上述设计的化工机械密封膜厚度检测模型计算的信号频率参数进行多重变换,直观地判断信号的线性叠加关系,确定信号的能量分布状态,此时的变换(F()),可表示为:

式中,fe-i为线性变化参数。此时可将采集到的信号特征转变为一个有限的周期序列,将该序列存放到离散频域中可以降低信号分析数据总量,提高信号分析的有效性,此时可结合有效性分析结果判断信号的中心频率特征(cf),其公式表示为:

式中:fi为集中频率方差;pi为均方频率变化值。结合该中心频率特征可进一步分析信号的能量变化关系,判断信号中心是否改变。若信号中心发生改变,可结合信号中心的偏离程度计算能量几种关系,反映化工机械密封膜的厚度状态。

2 实验

为验证本文设计的化工机械密封膜厚近红外检测方法的检测效果,本文搭建了相关的实验平台,将其与常规的化工机械密封膜厚检测方法对比,实验如下。

2.1 实验准备

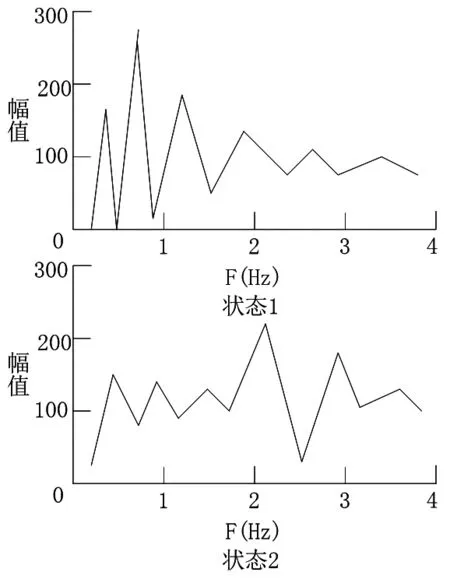

为了保证实验的有效性,本文根据流体压力测试原则选取了与机械密封膜厚检测相符的PX409高精度流体压力传感器,该流体压力传感器的滞后性和重复性均较低,且存在较广的温度补偿范围,可以实时进行校准,在最大程度上降低了实验的响应时间,提高实验的可靠性。PX409流体压力传感器共包含5种不同的量程,可实时判断流体压力的输入输出情况,流体压力传感器参数见表1。

表1 流体压力传感器参数

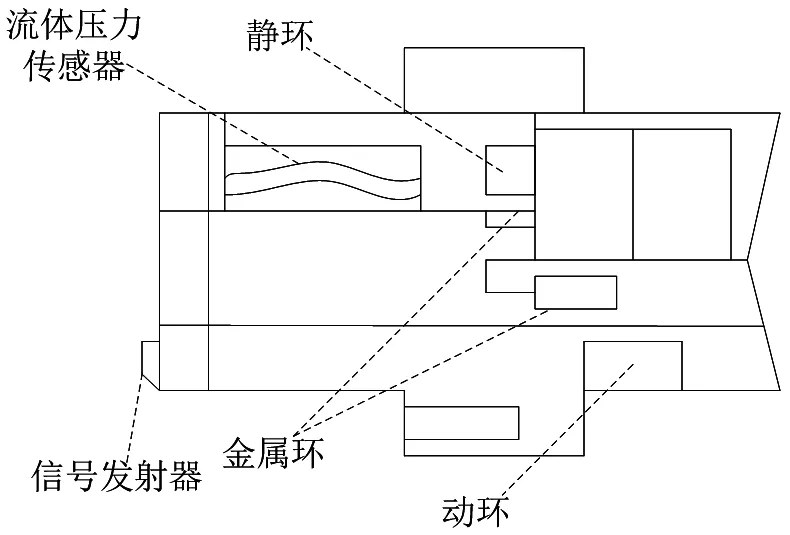

由表1可知,该流体压力传感器的精度较高,符合本实验的厚度检测需求,为进一步提高实验的精度,本文将水作为原始密封介质,对压力传感器进行了优化安装,安装示意图如图2所示。

图2 压力传感器安装示意图

由图2可知,该压力传感器可利用信号发射器直接测量实验相关参数,再结合金属环的摩擦系数进行判断。该信号发射器的量程为(50~900)kHz,输出范围较广,可根据采集信号的变化关系完成信号放大处理,降低实验难度。

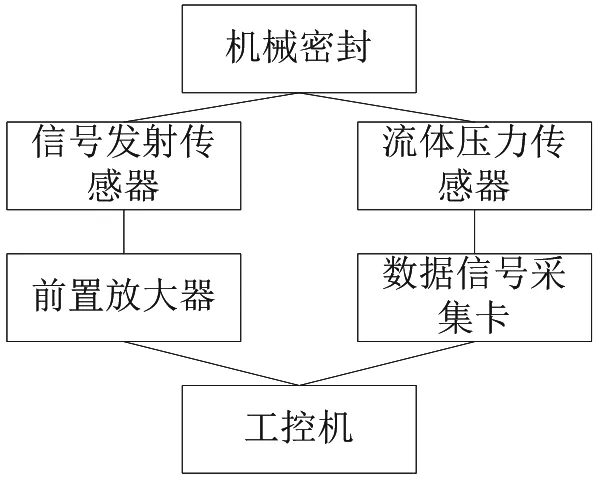

在实验过程中,会产生较多数据,为了统一进行数据处理,有效地完成数据采样,本文选取PCI-6358数据采集卡采集数据,并使用LabVIEW完成驱动。在开始进行数据采集前,可使用5125放大器对传输中的密封膜厚度信号进行放大,以提高信号的可识别性。密封厚度信号数据采集中心组成示意图,如图3所示。

图3 采集中心组成示意图

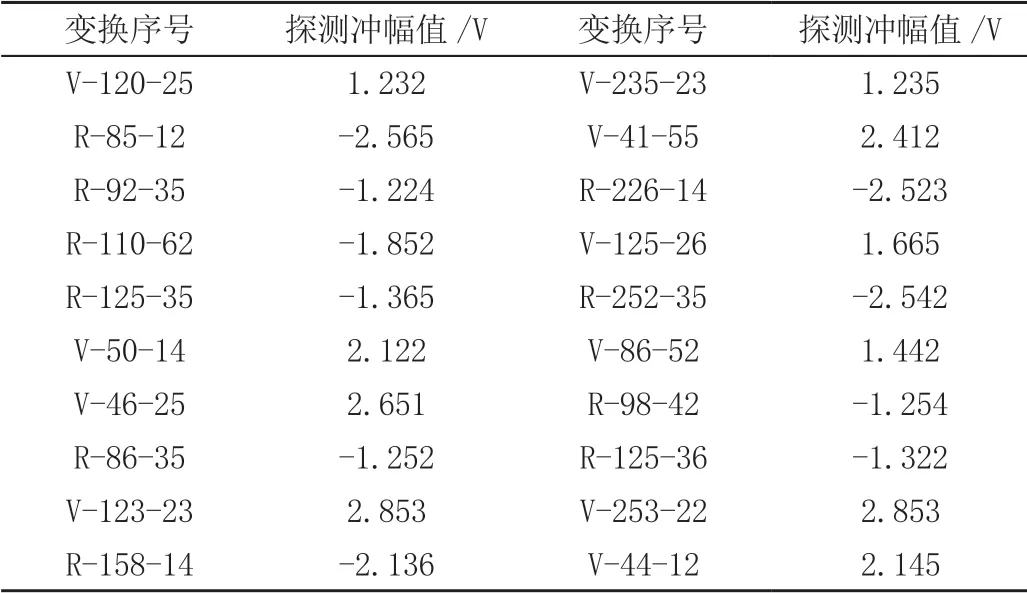

在采集中心完成信号数据采集后,需要设置多种不同的密封转速和密封压力条件,提高实验的敏感性,在保证密封腔内部压力发生恒定变化的基础上记录电涡流发射信号,实时调整密封转速,记录该过程生成的发射数据。此时根据实验需求,设置不同时间下的探测冲幅值,见表2。其中,变化序号中:V为正向偏移,R为反向偏移,数字为偏移效果。数字越大,证明偏移幅度越高。

表2 探测冲幅值

根据表2中的探测冲幅值,可有效划分目前存在的密封膜样本,实时调整化工机械密封膜的状态,为后续的密封膜厚检测实验做参考。

2.2 实验结果与讨论

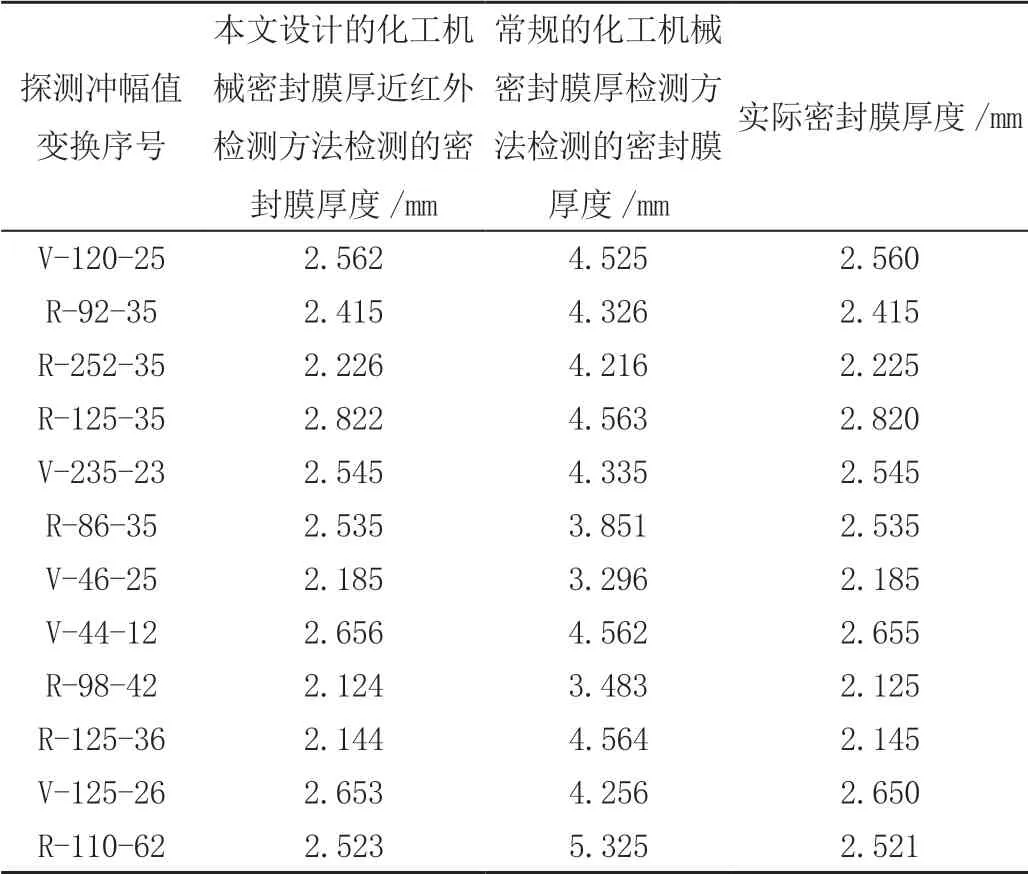

在2.1章节基础上可进行化工机械密封膜厚检测效果实验,即分别使用本文设计的化工机械密封膜厚近红外检测方法和常规的化工机械密封膜厚检测方法,对设置的机械密封膜进行检测,记录2种方法在探测冲幅值不同情况下的检测结果,并将其与实际机械密封膜厚进行对比,实验结果见表3。

表3 实验结果

由表3可知,本文设计的化工机械密封膜厚近红外检测方法在不同探测冲幅值下检测的化工机械密封膜厚度均与实际化工机械密封膜厚度相对拟合,检测差值较小;常规的化工机械密封膜厚检测方法检测的密封膜厚度与实际差值较高。证明本文设计的化工机械密封膜厚近红外检测方法检测的厚度较准确,具有准确性,有一定的应用价值。

3 结语

综上所述,化工机械密封是机械加工中的重要步骤,可避免流体倾倒。为提升其化工机械密封膜厚的检测精度,本文设计了一种新的化工机械密封膜厚近红外检测方法。实验结果表明,设计的化工机械膜厚检测方法的检测差值较小,检测精度较高,符合化工机械加工需求。