去应力退火对0.1mm4J42精密合金冷轧带材性能的影响

2022-12-21秦红霞

秦红霞,李 强,金 翼

(1.安泰科技股份有限公司,北京 100081;2.江苏合金能源科技有限公司,江苏 镇江 212499)

1 引言

引线框架[1]是半导体芯片的载体,为半导体、芯片提供电流和信号输入、输出的通路,作为导电介质连接集成电路内外部电路,传送电信号,并与气密封接材料一起,向外散发芯片工作时产生的热量,是集成电路[2~7]中极为关键的零部件,也是半导体和集成电路产品赖以生存的结构材料。随着半导体器件集成度的迅速提高以及高可靠性、小型化、表面贴装的发展,集成电路行业对引线框架提出了更高的要求,引线管脚的增多,间距减少[7],以及外形的变革,在设计高可靠的集成电路引线框架时,要求框架材料要与单晶硅芯片材料、陶瓷等封接,温度冲击时与芯片等产生的应力要极小。

由于4J42合金是一种铁磁性恒弹性合金(弹性模量温度系数或频率温度系数很小的合金),其热膨胀系数与单晶硅芯片材料、陶瓷等相近,所以在设计高可靠的集成电路引线框架时,4J42 合金是首选的材料,能适应目前集成电路向小型化、大功率方向的发展要求[2~8]。

近几年,国际上 IC[3]封装业正在以平均每年 9%~11%的速度增长,面对国内平均高达 30%~40%的增长率,在未来一段时期里,国内 IC 引线框架市场将继续存在供不应求、大量进口的局面,国内生产集成电路引线框架材料的厂家仅有几家,只能满足全国需求量的不足40%,其原因是该材料的尺寸精度、带材板形、表面质量要求都极高[9~11]。

本文主要是对0.1 mm4J42冷轧带材[12]的去应力退火工艺[13~15]进行研究,对不同退火工艺制度下冷轧带材的性能和板形情况进行对比分析,从而确定最佳的引线框架材料用0.1 mm4J42冷轧带材的去应力退火工艺(图1)。

图1 引线框架材料

2 实验材料以及方法

2.1 实验材料

在选取原材料的时候,要根据需方对膨胀系数的要求进行原材料的选择。本文中要求合金的膨胀系数满足:20~300 ℃ 时,膨胀系数为4~4.8×10-6/℃;20~400 ℃ 时,膨胀系数为5.4~6.6×10-6/℃,因此,选取成分见表1,带材厚度为0.8 mm,宽度为260 mm,卷重约500 kg的4J42合金坯料。

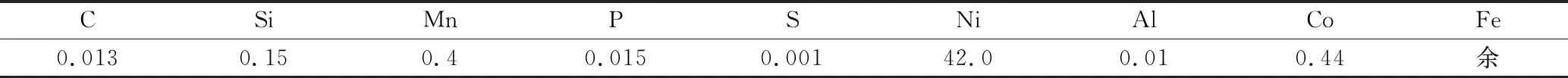

表1 化学成分(质量分数) %

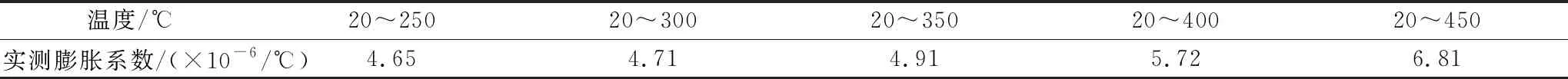

对4J42合金坯料的膨胀系数进行检测,结果如表 2 所示,结果满足需方的要求。

表2 4J42 坯料的膨胀系数

为了保证产品的性能,冷轧工艺流程设定为三轧三退一拉,最终轧程的变形率控制在27%±2%[16],最后一道次的变形率通常控制在10%左右,以得到较好的冷轧板形(图2)。

2.2 去应力退火工艺实验

去应力退火又叫张力退火[13~15],它是在一定张力作用下进行连续热处理,是温度、时间和张力相配合的热处理方法。带材在机械加工、变形加工等过程中会产生内应力,采用去应力退火能够消除残余应力[17],减小后序加工过程中的变形以及开裂等不良现象。

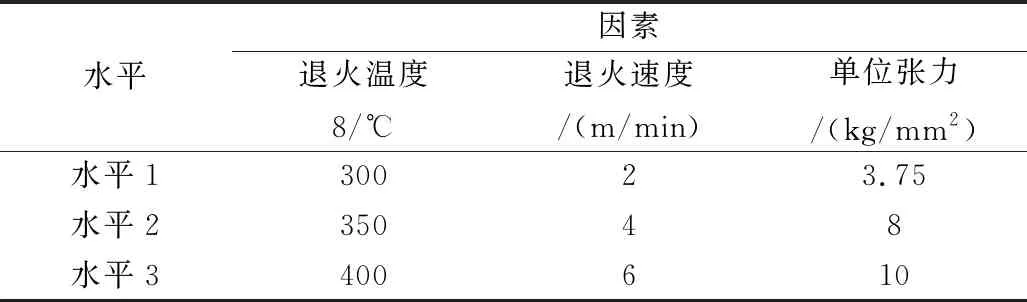

本实验在考虑去应力退火对冷轧带材板形影响的基础上,重点考虑去应力退火对带材性能影响较大的3个因素(退火温度、退火速度、单位张力)进行正交实验方案[18]的设计。将冷轧到0.10 mm的带材,先进行剪边,然后进行拉伸弯曲矫直处理,再分别取拉矫后的带材各2 m,进行去应力退火处理[19],具体实验方案如表3所示。

表3 去应力退火实验方案

去应力退火处理后,分别取0.1 mm×240 mm 的合金带材各1 m,进行悬垂翘曲测量,检测板形的平整度。

3 试验结果和分析

3.1 退火工艺对带材力学性能影响分析

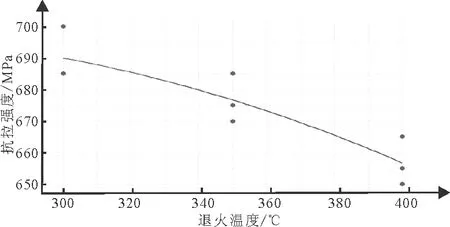

去应力退火实验结果见表4。

表4 去应力退火实验结果

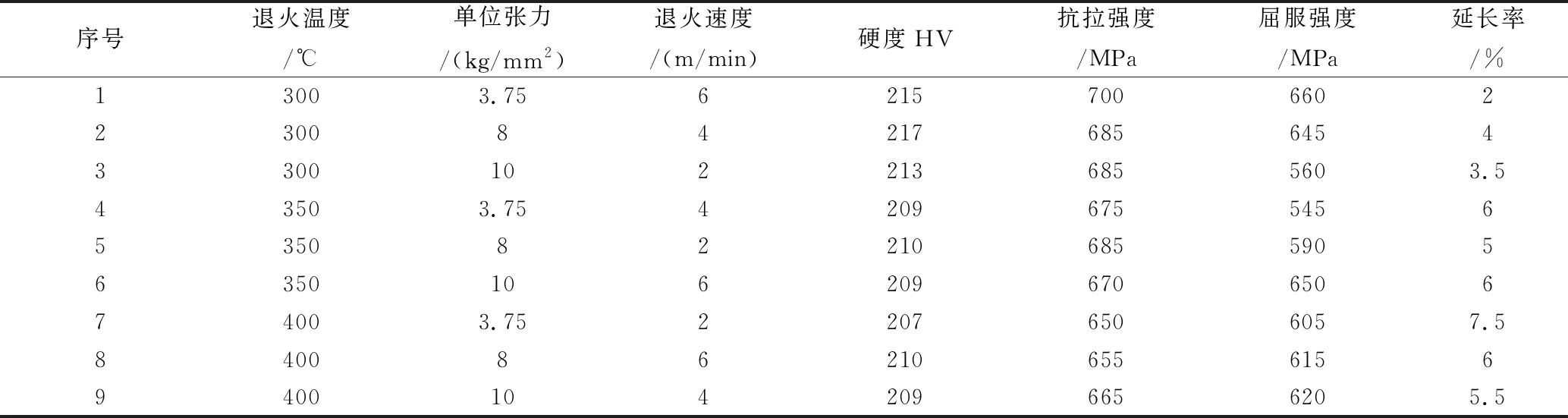

3.1.1 不同退火温度、退火速度对4J42精密合金带材硬度的影响

由图3可以看出,退火温度对带材的硬度影响比较明显,随着退火温度的升高,退火后带材硬度呈显著下降趋势。在不同的退火速度下,退火温度为400 ℃时,带材的平均硬度HV为208.6;退火温度为350 ℃时,带材的平均硬度HV为209.3;退火温度为300 ℃时,带材的平均硬度HV为215.0。通过相关系数计算,r值为-0.84,说明退火温度和带材的硬度存在负相关,且高度线性相关。

图3 退火温度对材料硬度的影响

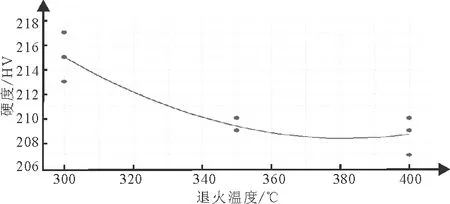

由图4可以看出,退火速度的快慢对带材的硬度影响不明显。在不同的退火温度下,退火速度为2 m/min时,带材的平均硬度HV为210.0;退火速度为4 m/min时,带材的平均硬度HV为211.7;退火速度为6 m/min时,带材的平均硬度HV为211.3。通过相关系数计算,r值为-0.18,说明退火速度和带材的硬度存在负相关,低度线性相关。

图4 退火速度对材料硬度的影响

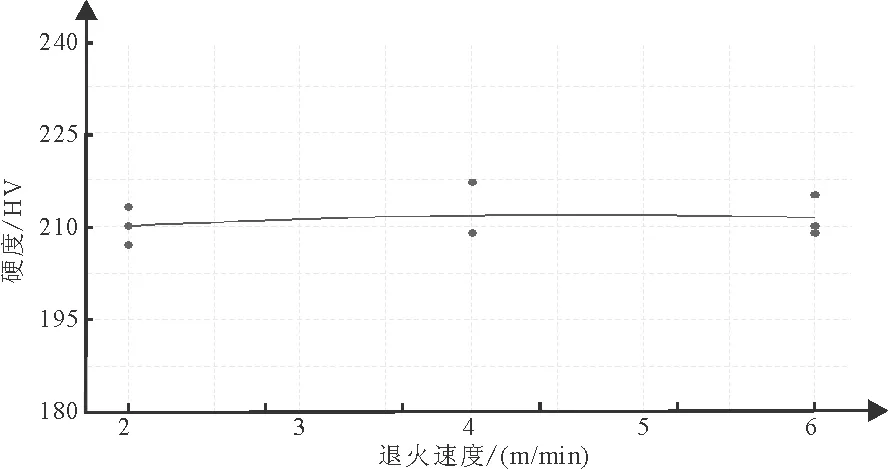

3.1.2 不同退火温度、退火速度对4J42精密合金带材抗拉强度的影响

由图5可以看出,当退火温度升高时,带材的抗拉强度总体上呈下降趋势。在不同的退火速度下,退火温度为400 ℃时,带材的平均抗拉强度为656.7 MPa;退火温度为350 ℃时,带材的平均抗拉强度为676.7 MPa;退火温度为300 ℃时,带材的平均抗拉强度为690 MPa。通过相关系数计算,r值为-0.90,说明退火温度和带材的抗拉强度存在负相关,且高度线性相关。

图5 退火温度对材料抗拉强度的影响

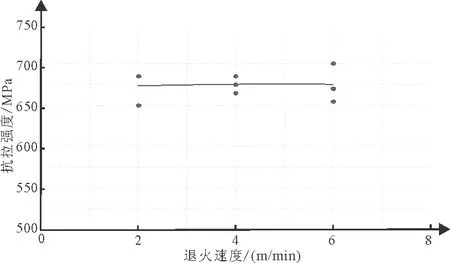

图6可以看出,当退火速度变化时,带材的抗拉强度总体上变化不明显。在不同的退火温度下,退火速度为2 m/min时,退火后带材的平均抗拉强度为673.3 MPa;退火速度为4 m/min时,带材的平均抗拉强度为671.7 MPa;退火速度为6 m/min时,带材的平均抗拉强度为678.3 MPa。通过相关系数计算,r值为0.04,说明退火速度和带材的抗拉强度存在正相关,但低度线性相关。

图6 退火速度对材料抗拉强度的影响

3.1.3 不同退火温度、退火速度对4J42精密合金带材屈服强度的影响

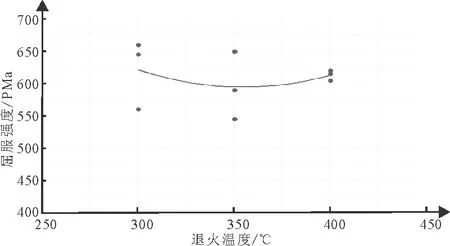

由图7可以看出,当退火温度变化时,带材的屈服强度变化规律不明显。在不同的退火速度下,退火温度为400 ℃时,带材的平均屈服强度为613.3 MPa;退火温度为350 ℃时,带材的平均屈服强度为595.0 MPa;退火温度为300 ℃时,带材的平均屈服强度为621.7 MPa。通过相关系数计算,r值为-0.09,说明退火温度和带材的屈服强度存在负相关,低度线性相关。

图7 退火温度对材料屈服强度的影响

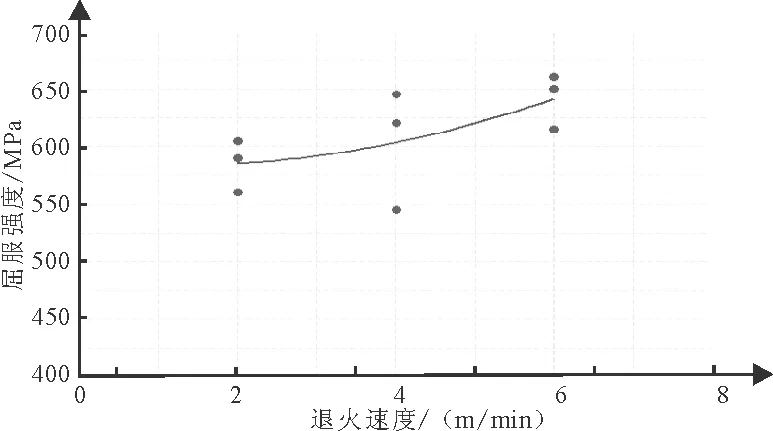

由图8可以看出,当退火速度增加时,带材的屈服强度逐渐增加。在不同的退火温度下,退火速度为2 m/min时带材的平均屈服强度为585.0 MPa,退火速度为4 m/min时带材的平均屈服强度为601.7 MPa,退火速度为6 m/min时带材的平均屈服强度为643.3 MPa。通过相关系数计算,r值为0.62,说明退火速度和带材的屈服强度存在正相关,且显著线性相关。

图8 退火速度对材料屈服强度的影响

3.1.4 不同退火温度、退火速度对4J42精密合金带材延长率的影响

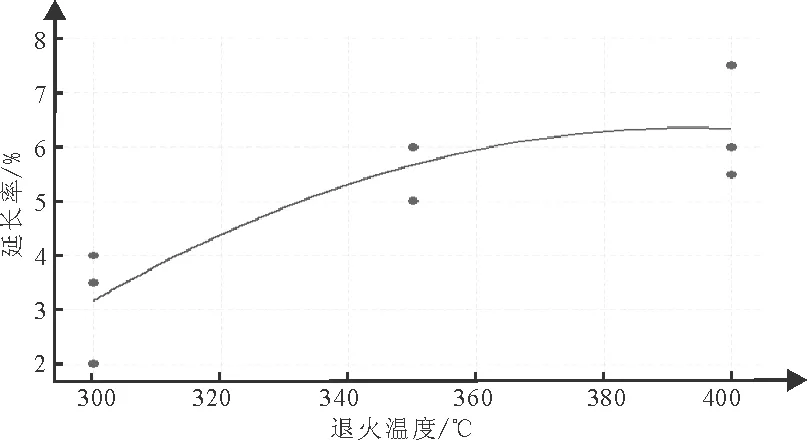

由图9可以看出,当退火温度升高时,带材的延长率呈现不断增加趋势。在不同的退火速度下,退火温度为300 ℃时,带材的平均延长率为3.2%;退火温度为350 ℃时,带材的平均延长率为5.7%;退火温度为400℃时,带材的平均延长率为6.3%。通过相关系数计算,r值为0.83,说明退火温度和带材的延长率存在正相关,而且高度线性相关。

图9 退火温度对材料延长率的影响

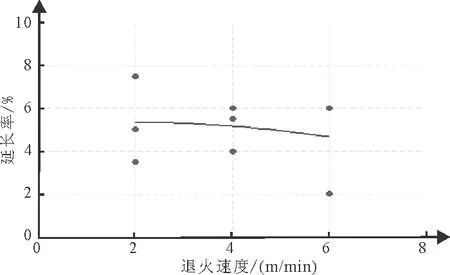

由图10可以看出,当退火速度增加时,带材的延长率呈下降趋势。在不同的退火温度下,退火速度为2 m/min时,带材的平均延长率为5.3%;退火速度为4 m/min时,带材的平均延长率为5.2%;退火速度为6 m/min时,带材的平均延长率为4.7%。通过相关系数计算,r值为-0.18,说明退火速度和带材的延长率存在负相关,且低度线性相关。

图10 退火速度对材料延长率的影响

3.2 对板形影响分析

将去应力退火后的冷轧带材按照如图11所示,进行线切割分条[20],其实物如图12所示,测量悬垂翘曲的值,计算分析板形情况,确定最佳的去应力退火工艺。

图11 分切示意

图12 定尺后板形

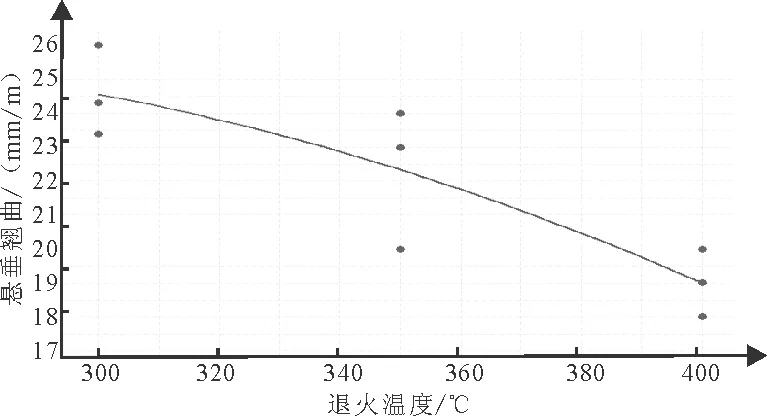

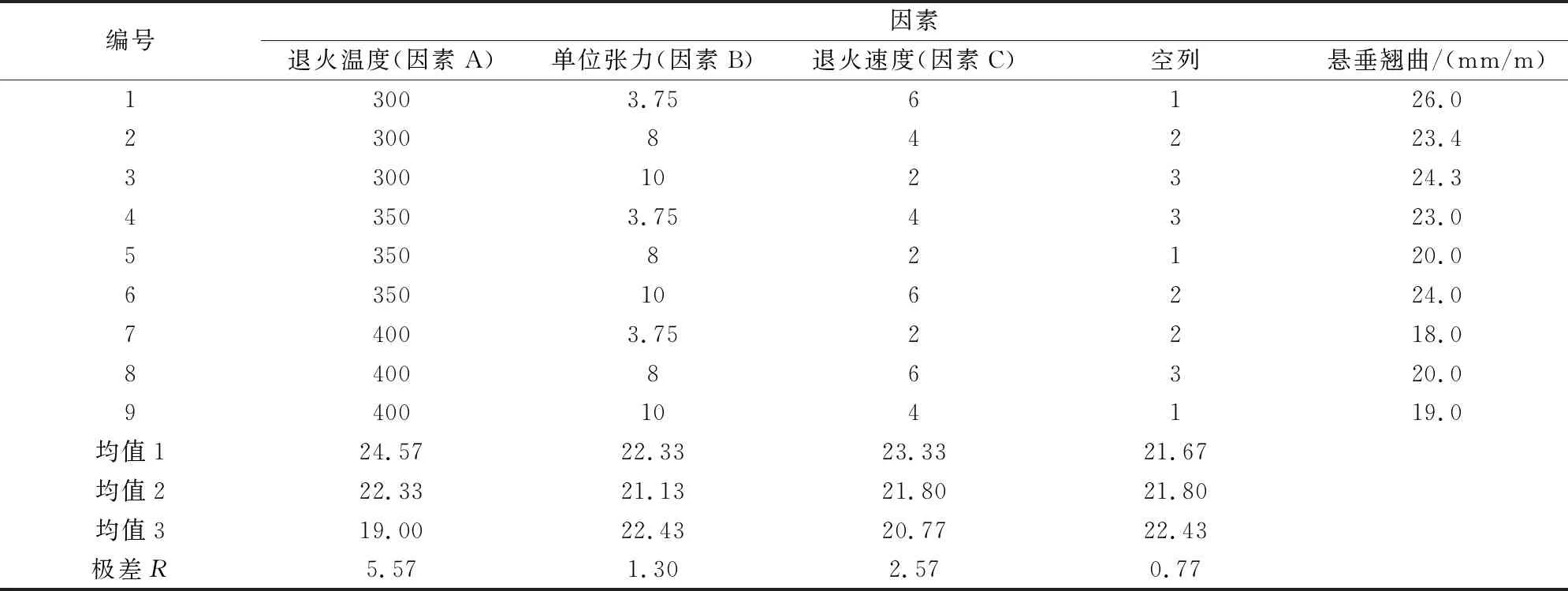

通过表4的对比分析,以及图13可以看出,退火温度对带材悬垂翘曲影响较大,退火温度升高时带材的悬垂翘曲值呈现降低趋势,也就是说带材板形较好。通过相关系数计算,其退火温度与带材板形翘曲的相关系数为-0.87,且高度线性相关;退火速度与带材板形翘曲的相关系数为0.40,显著线性相关;退火张力与带材板形翘曲的相关系数为-0.03,且低度线性相关。因此,在去应力退火时优先考虑退火温度,其次是退火速度,最后是退火张力。

图13 退火温度对带材板形的影响

表4 正交试验结果分析

因此,确定引线框架材料用0.1 mm4J42精密合金带材最佳去应力退火工艺:退火温度为400 ℃,退火速度为2 m/min,退火张力8 kg/mm2。

4 结论

(1)进行了多次去应力退火实验,确定了引线框架用0.1 mm厚4J42精密合金带材的最佳去应力退火工艺:退火温度为400 ℃,退火速度为2 m/min,张力8 kg/mm2。

(2)在去应力退火工序中,对带材性能和板形影响最明显的是退火温度,其次是退火速度,最后是退火张力。

(3)去应力退火温度的变化对带材的硬度、抗拉强度、延长率影响较大,且相关度较高;而去应力退火的速度变化对屈服强度影响较大,呈正相关,且相关度较高。

(4)采用本文的生产工艺流程生产出来的引线框架用0.1 mm4J42带材性能良好,板形平整,其翘曲值可以达到20 mm/m以下。