基于多眼综丝开口方式的辅助开口系统

2022-12-21蔡锡松胥光申

蔡锡松, 胥光申

(西安工程大学 机电工程学院, 陕西 西安 710048)

纤维增强基复合材料[1]因其轻质、比刚度高和比强度高等优异性能,被广泛应用于工业领域[2]。三维机织物作为一种特殊的复合材料预制体,是通过多组纤维纱在空间方向依据一定规律相互交织而成。在三维机织物的实际织造过程中,由于引入了多层经纱,对其形成的经纱群进行逐层有序的开口工作显得十分复杂,这也极大地制约了三维织机的织造效率。为完成三维机织工艺的开口任务,多眼综丝开口方式已成为一种有效的开口手段,通过一根综丝可完成对多根经纱纤维的纵向控制。开口作为5个运动机构中必不可少的工艺过程,其关键任务是通过开启清晰的梭口,从而保证引纬工作。采用多眼综丝开口方式能实现奇、偶数列经纱的切换,但对形成清晰梭口的任务上仍存在难点。

近年来,众多学者针对多眼综丝开口方式展开研究。张志毅等[3]在设计的三维剑杆织机中提出了采用多眼综丝参与开口,但未提出形成清晰梭口的方式;钱永明等[4]提出了一种电子开口系统,通过多页综框与多眼综丝的相互配合达到开口目的,但在多次的开口任务中, 经纱群容易与综丝形成不良摩擦, 从而影响织物的整体质量。薛进[5]在多综眼多剑杆织机的设计方案中采用8页综框的开口方式, 这对各经纱在综框升降过程中的张力进行实时调整提出了很高的要求。

课题组设计了一种基于多眼综丝开口方式的辅助开口系统,旨在解决多眼综丝无法开启梭口的问题,同时减少了因增加综框造成纤维与综丝之间摩擦加剧的情况[6]。

1 三维织物织造原理

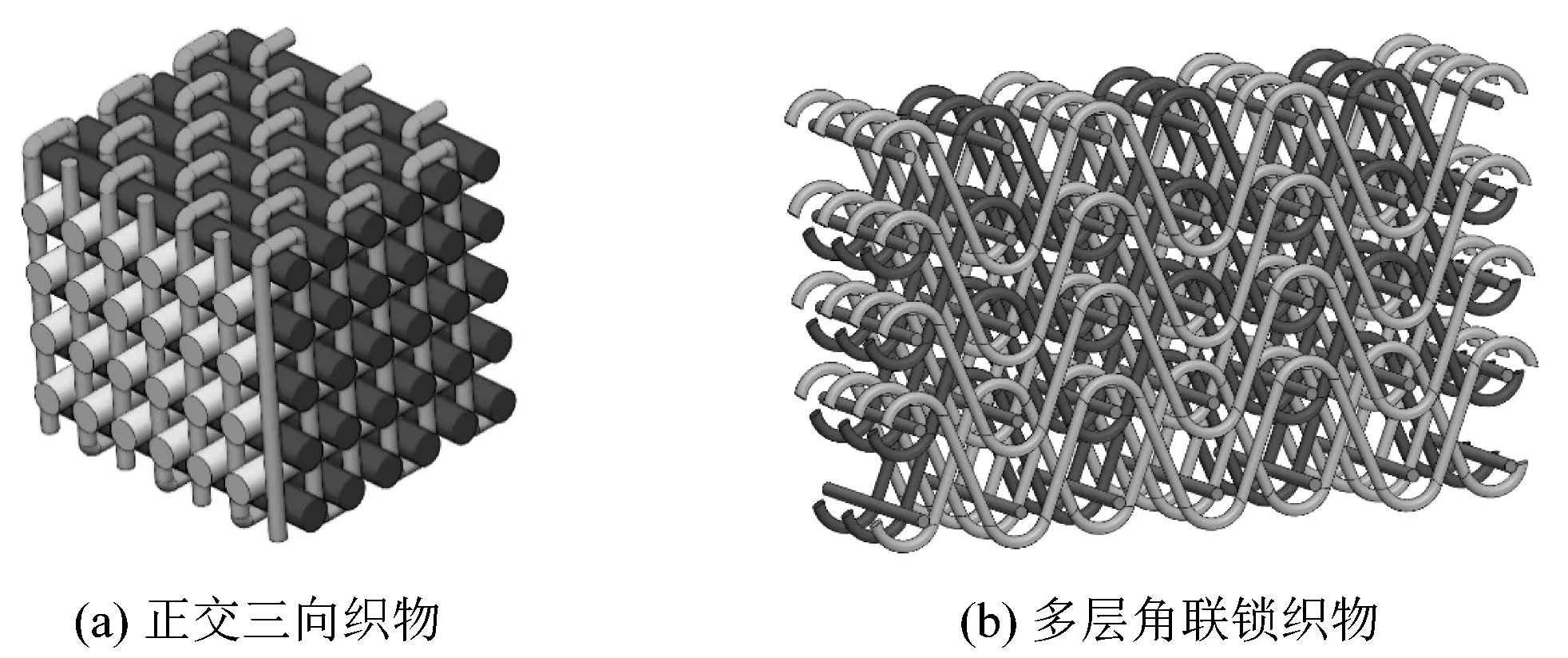

图1所示为2种典型的三维机织织物结构:正交三向与多层角联锁织物结构[7]。

图1 三维机织物结构

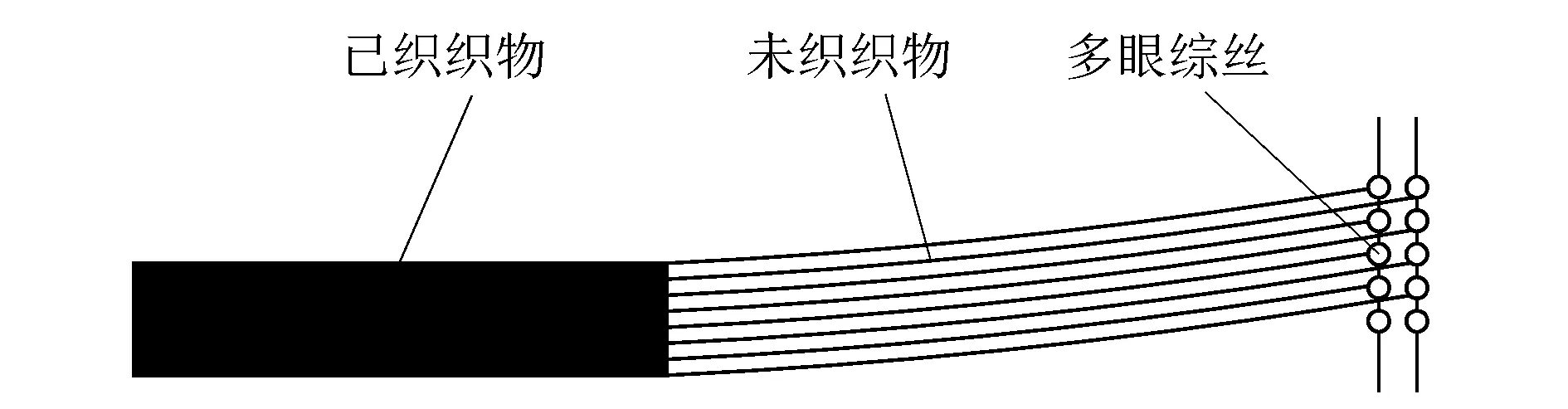

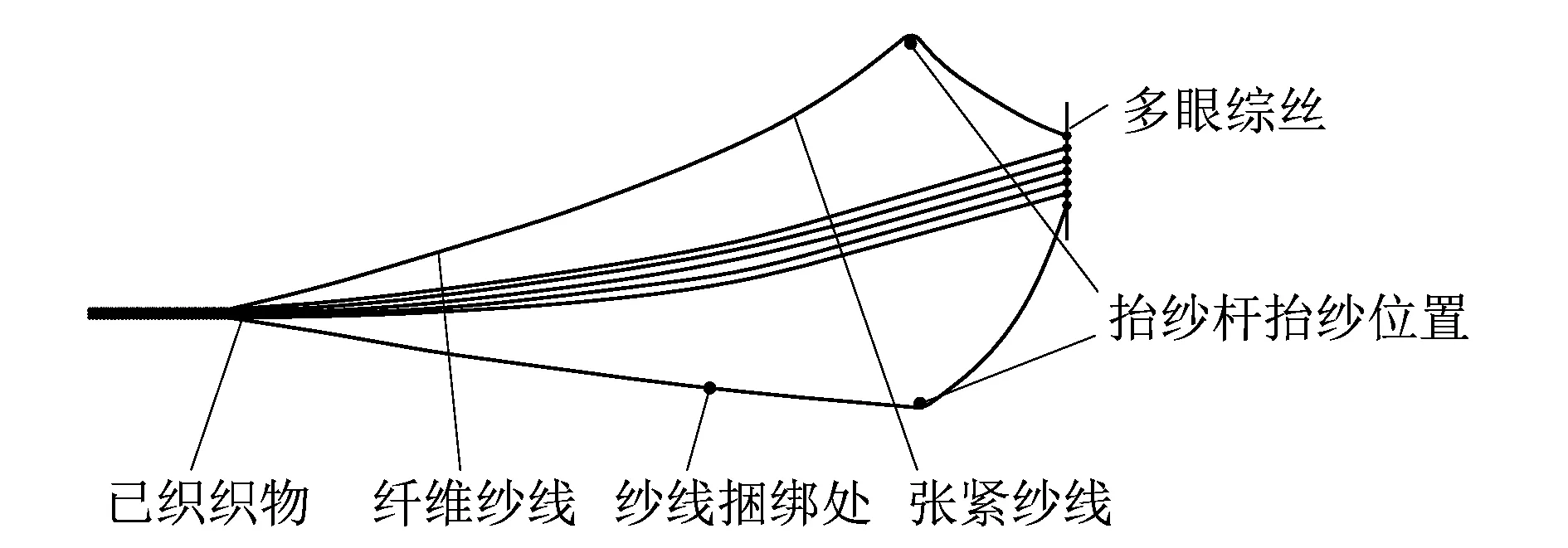

为避免开口机构在升降过程中对经纱造成较大的张力波动,要求织口与多眼综丝开口机构存在一段较长的距离,这导致作为柔性体的纱线在织造过程中会如图2所示,呈悬垂状态[8]。为防止纱线在织造过程中与多眼综丝产生较大摩擦,往往需在织造前的准备阶段测算好纱线的具体用量,纱线一端由夹板夹持,另一端再与张紧纱线绑定,即定长挂纱方式[9]。

图2 经纱群的悬垂状态

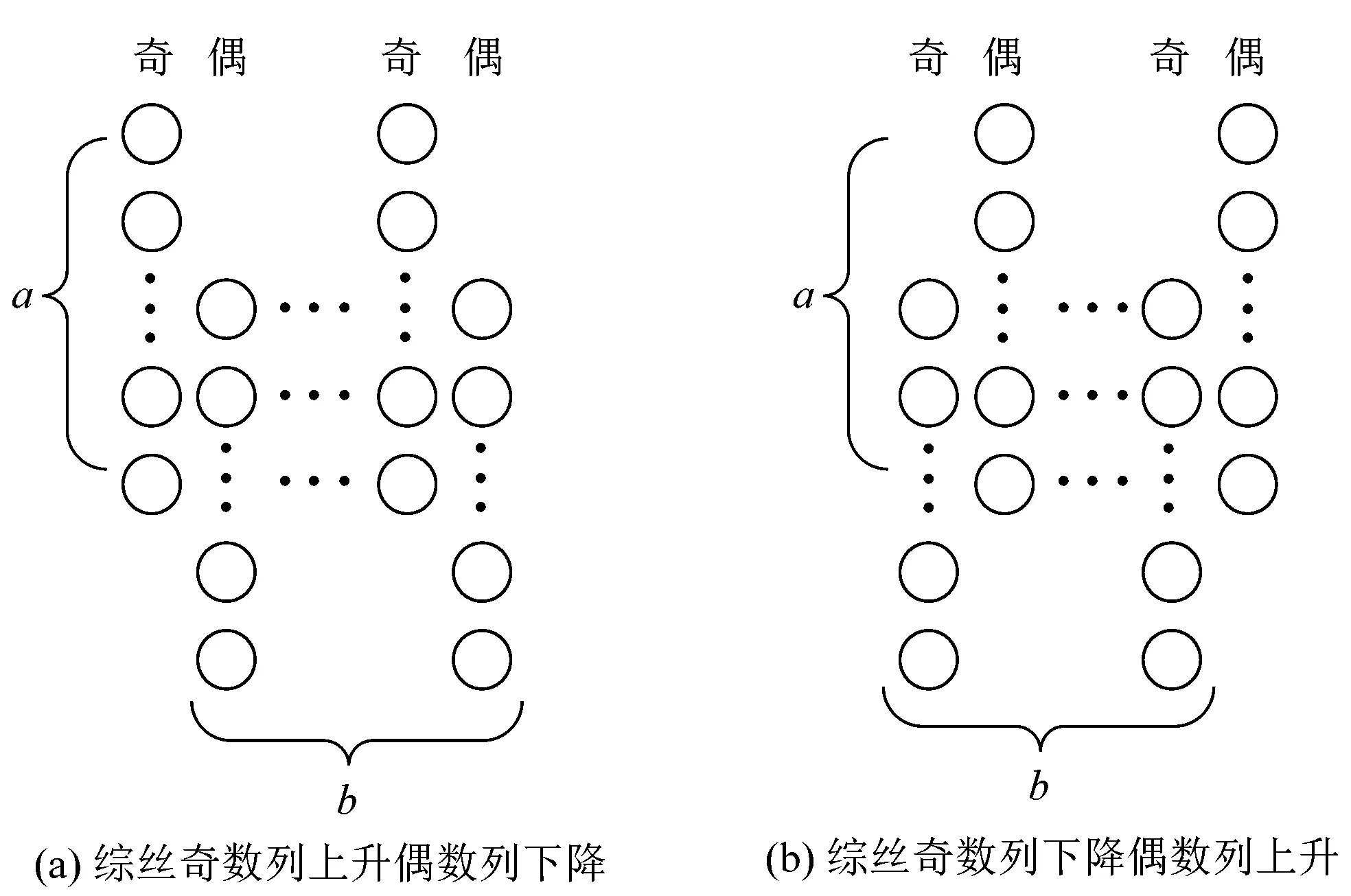

三维机织物形成的交织形式主要是由综框上下循环升降得到。课题组以多层角联锁织物结构为例描述三维机织物结构形成方式。图3所示为织物织造过程中多眼综丝的相对位置示意图,由2页综框共控制根数为a×b经纱,奇、偶数列综丝分别由一综框进行控制,通过前后2页综框上下位置的相互交替,由奇、偶数列控制的梭口位置也随即转变。在交替形成的梭口中引入纬纱,即可制得多层角联锁织物结构。

图3 多眼综丝相对位置

2 辅助开口机构工作原理

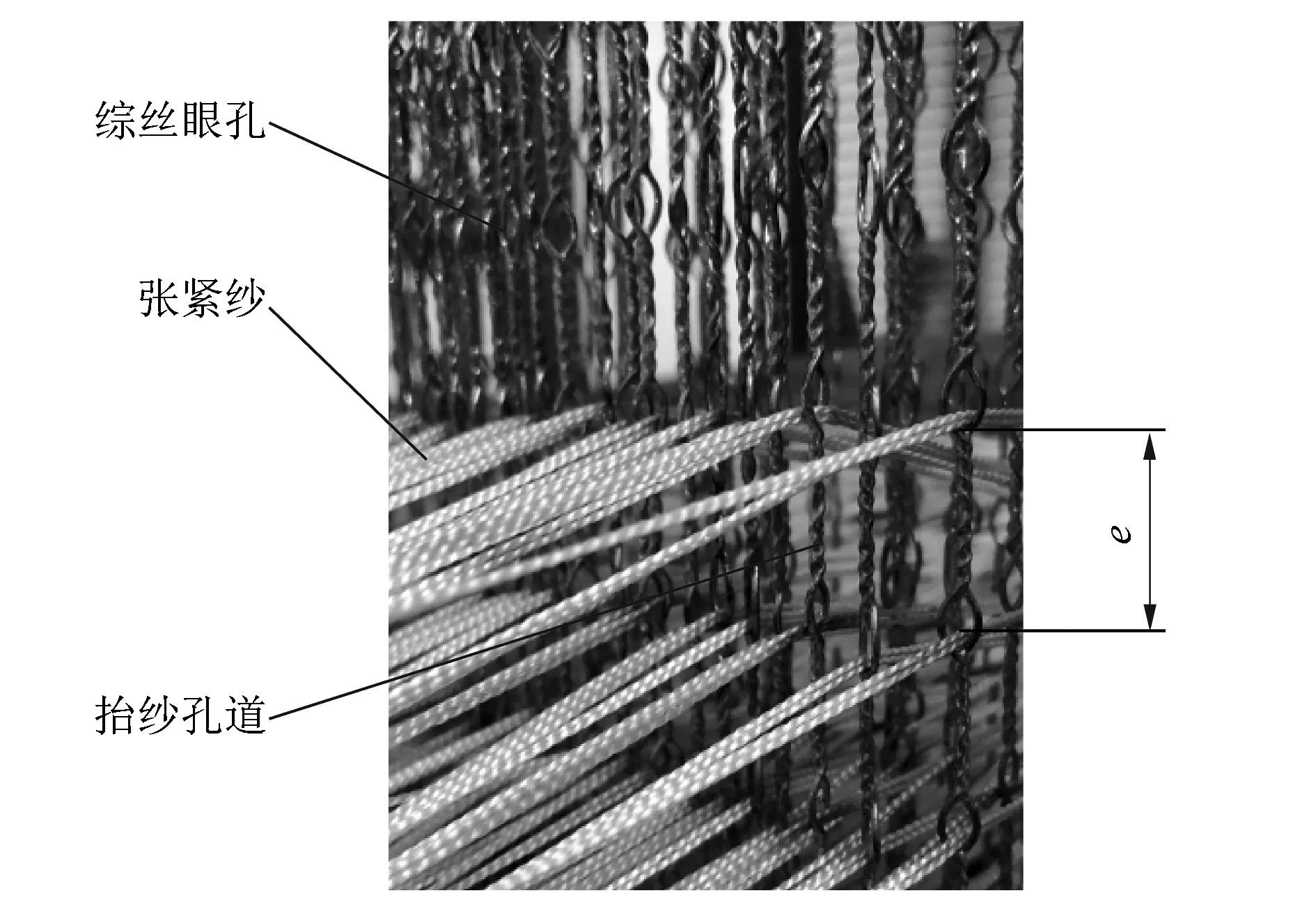

图4所示为多眼综丝上机挂纱情况,图中e表示任意2综丝综眼的孔距。由生产工艺可知,经纱在一定张力控制下,配合一定的综丝孔距,各层经纱层之间会形成一道清晰的孔道,利用抬纱杆穿入该通道,在织口方向(X轴方向)与垂直方向(Y轴方向)两运动机构的驱动下,上层经纱被缓缓抬起,任意两相邻经纱层即可形成一被扩大的清晰梭口以供引纬。

图4 多眼综丝挂纱

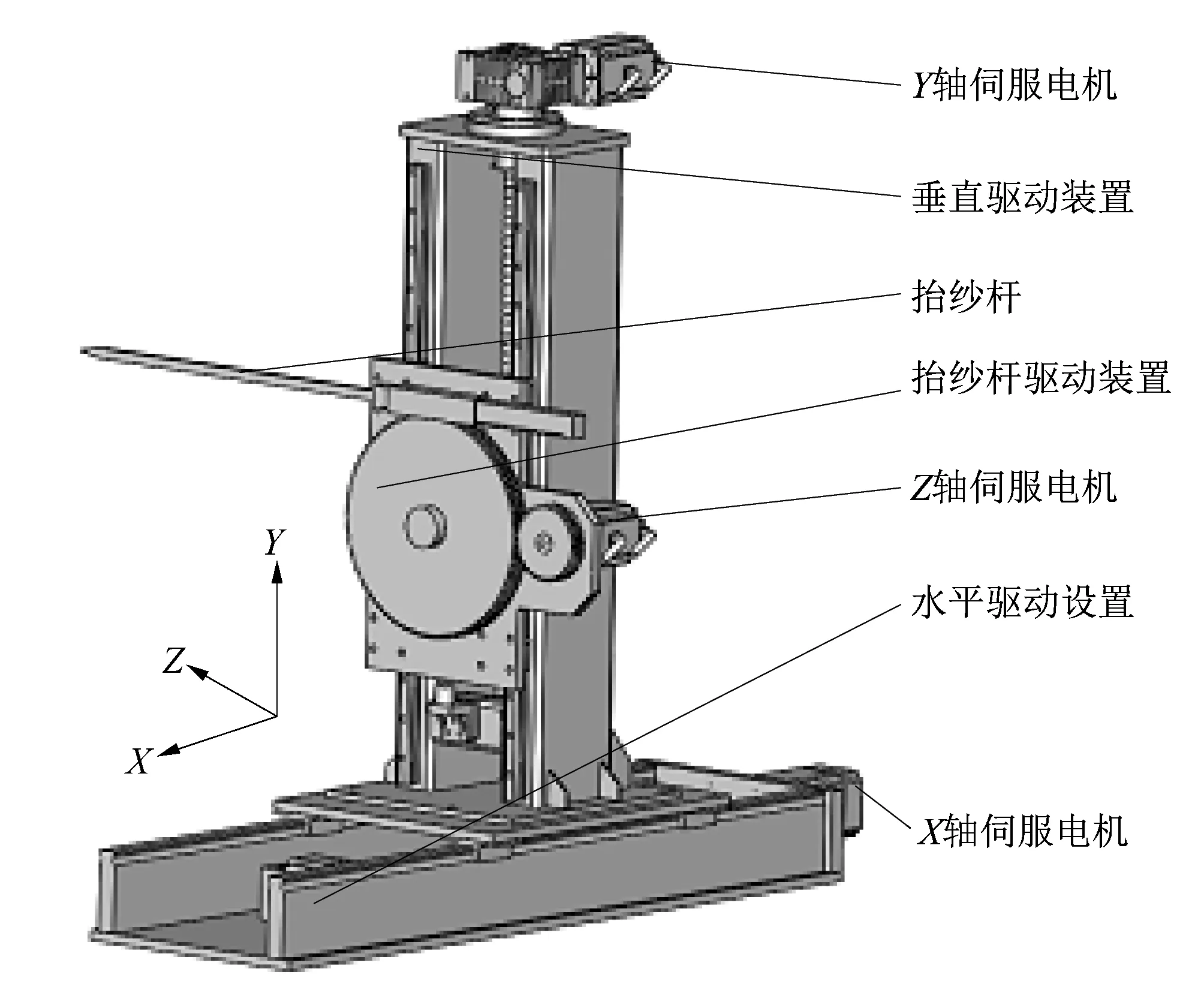

为达到辅助开口的目的,课题组设计了如图5所示的辅助开口机构。辅助开口机构主要由3部分组成:沿梭口方向运动的水平驱动装置、向上垂直运动的抬升装置以及完成抬纱工作的抬纱杆。其中水平驱动装置与垂直驱动装置皆由伺服电机驱动滚珠丝杆执行;抬纱杆的运动则通过伺服电机、齿轮组与齿轮齿条完成传递。

图5 辅助开口机构三维模型

当开始进入织造流程,抬纱杆首先沿着综丝眼孔形成的通道伸入经纱层,当抬纱杆完全穿过定量幅宽的经纱后触碰到限位开关,水平推进装置与垂直抬升装置先后运动,抬起经纱,从而形成可供引纬剑杆引入纬纱的梭口。图6所示为辅助开口机构在抬纱到达指定位置时经纱系统的示意图。当某一层引纬工序完成后,水平驱动装置和抬升装置共同回退到开始抬纱的起始点,同时在抬纱杆到达起始点后,垂直驱动装置下移一个综丝眼孔的间距,开始下一次的抬纱开口工作。

图6 抬纱过程示意图

3 控制系统设计

为使辅助开口机构实现连续开口,则需要有效配置好水平、垂直以及纬向3个运动装置的启停时间、运动顺序,为此课题组引入西门子S7—200 SMART参与控制任务。

3.1 控制系统总体设计

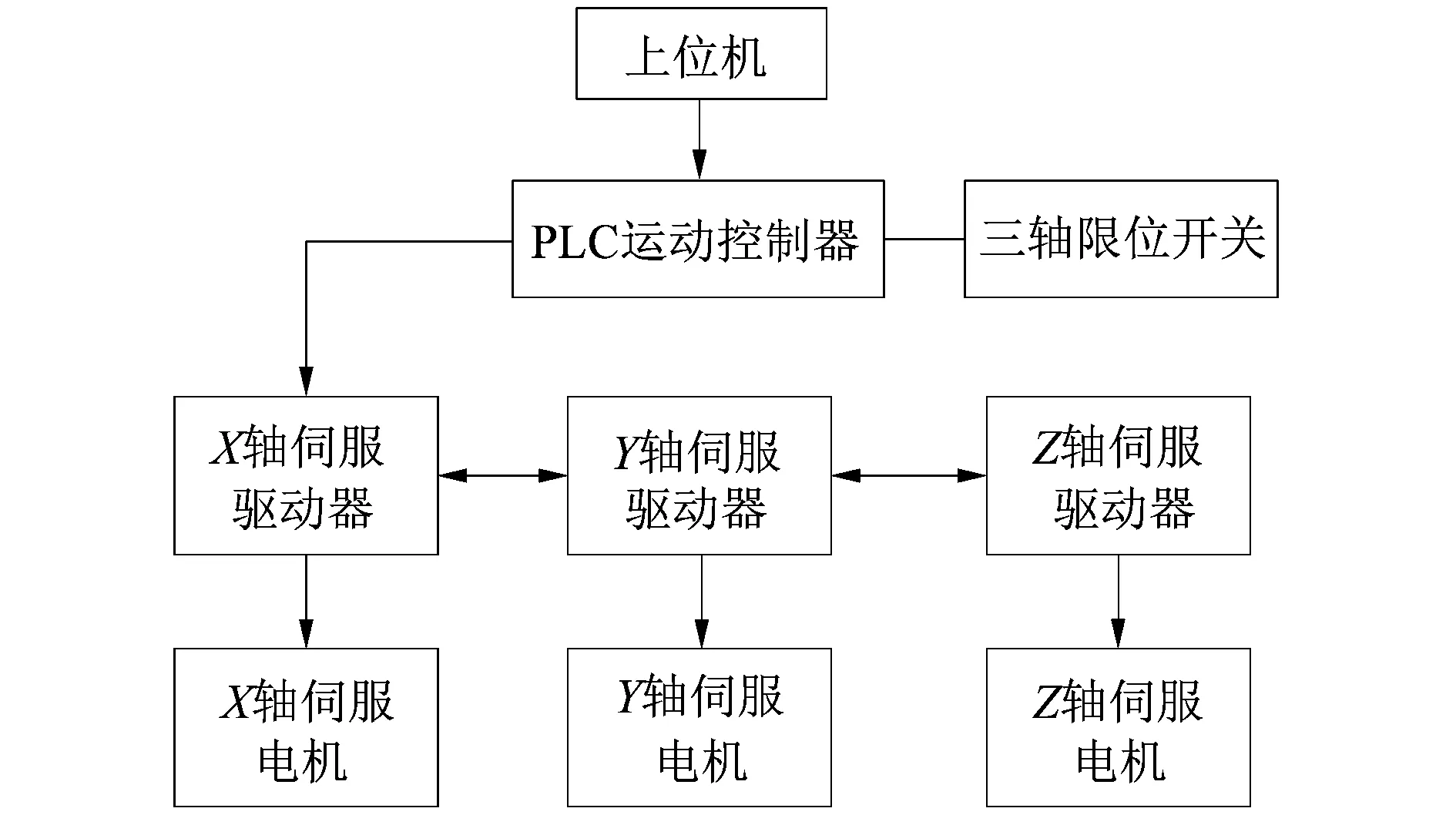

根据辅助开口系统的工作原理以及3轴之间的配合关系,可设计如图7所示的控制系统结构框图。所选PLC需要同时控制3组伺服驱动器,针对系统控制要求,采用具备脉冲高速输出功能,晶体管输出的ST40型号CPU。

图7 控制系统结构

针对辅助开口系统的控制方案,课题组采用环网伺服模式对各伺服驱动器进行控制,即PLC通过以太网口与X轴伺服驱动器的以太网口1连接;X轴伺服驱动器的以太网口2与Y轴伺服驱动器的以太网口1连接;Y轴伺服驱动器的以太网口2与Z轴伺服驱动起的以太网口1连接。

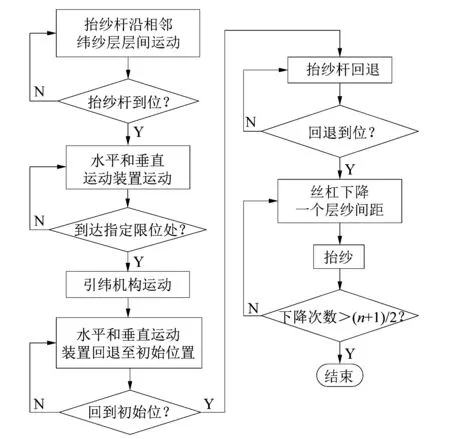

在设计具体的PLC控制程序之前,首先将顺序控制中的各步骤用工序表示,根据对辅助开口系统工作原理的描述,得到图8所示工作流程。

图8 工作流程图

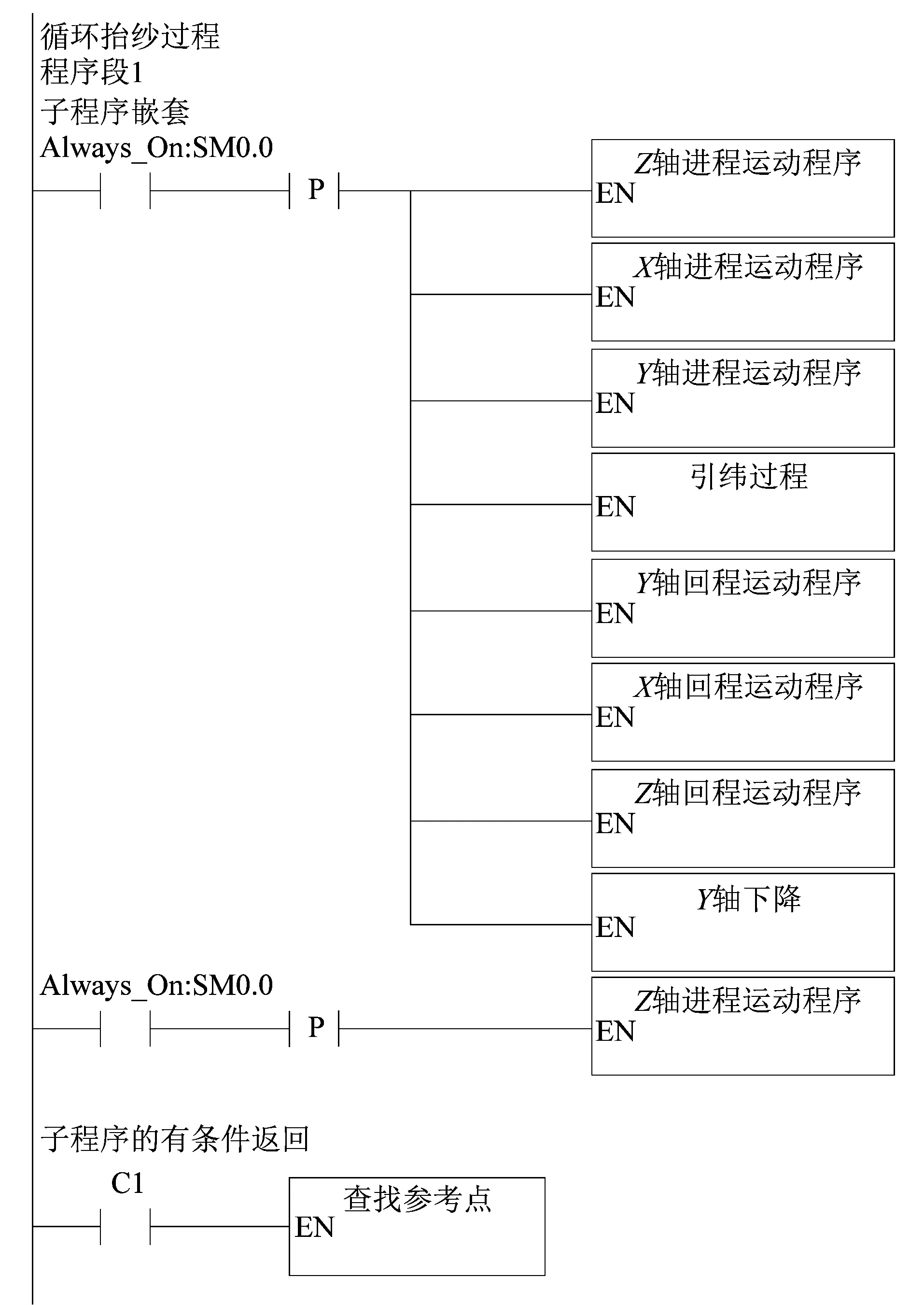

在实现辅助开口任务的过程中,3轴进程抬纱与回程退至单次抬纱初始点的运动行程是循环的,所以针对此循环运动行程可通过子程序的方式完成。

3.2 系统硬件设计

在SMART中,可通过STEP7-Micro/ WIN SMART软件中的“运动向导”[10]模块创建各运动轴的全部组态,从而让用户免于编写复杂的逻辑程序。在运动控制向导中,分别对3轴(轴0~3)进行程序设置。在完成“向导”设置后,PLC自动给3轴分配脉冲和方向输出口,为了便于对辅助开口机构控制系统的逻辑编程,现将轴0、轴1与轴2分别作为X轴、Y轴与Z轴的对应轴。

3.2.1 限位开关

辅助开口系统共需要6个限位开关,其中3个限位开关分别设置在各轴运动进程的正向端点,起到保护作用;另外3个限位开关则设置在坐标系原点位置,即3轴开始运动的起始点,而该处也作为3轴的负向限位开关位置与参考位置点。

3.2.2 电机选择

辅助开口系统的水平驱动装置以及垂直驱动装置都采用伺服电机驱动。其中,垂直驱动装置不仅需要带动抬纱杆装置逐层托举起经纱层,同时在抬纱杆子回退出层间间隙时,还需要准确下降一个综丝眼孔的距离,所以垂直装置的控制精度直接影响到整个系统的控制精度。由于伺服电机低速运转平稳,不会出现振动,加速性能较好,采用闭环控制,不容易丢步或过冲等特点,课题组将其作为辅助开口系统的执行系统。

伺服电机的选型根据以下公式计算得到:

T=F·S/2π;

(1)

Ts=(2~3)T。

(2)

式中:F为滚珠丝杠所需承受负载,N;S为丝杠导程,mm/r;T为匀速运动力矩,N·m;Ts为电机选型力矩,N·m。

3.3 系统软件设计

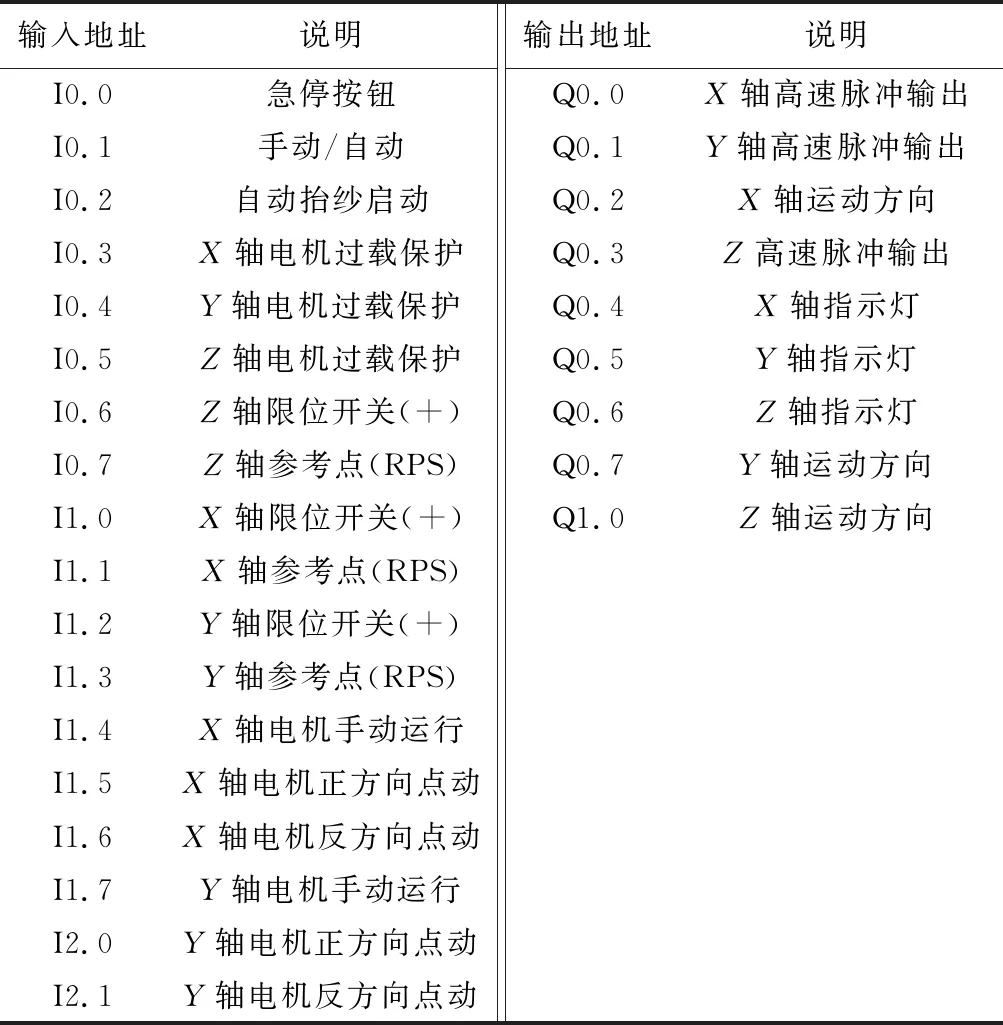

在硬件设计完成配置后,根据该开口系统的控制要求以及系统控制流程图,进行如表1所示的I/O地址分配。

表1 I/O地址分配

3.3.1 手动模式梯形图设计

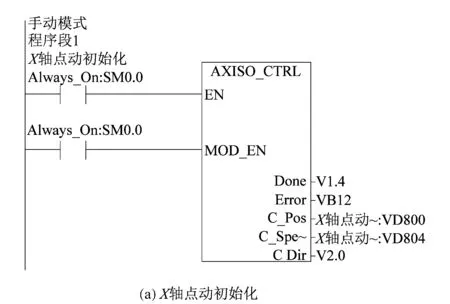

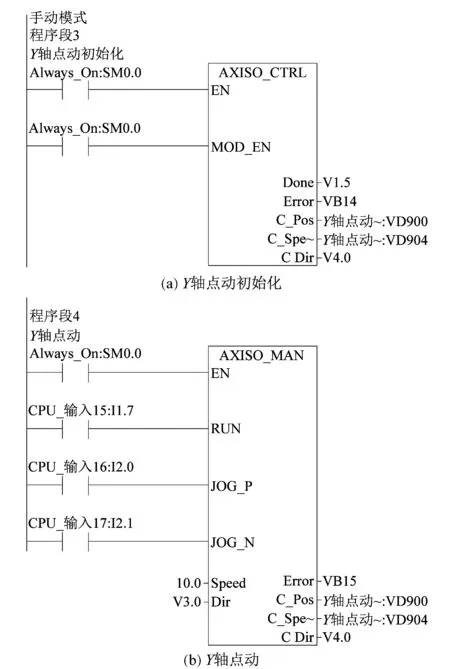

在织造三维织物之初,首先需要通过手动控制X轴与Y轴的实际位置,从而调整抬纱杆到达抬纱起始点位置。为此特通过“向导”设置点动模式,X和Y轴点动模式如图9和10所示。由图9~10结合表1可知,X轴正负方向的点动控制分别由I1.5与I1.6完成;Y轴正负方向的点动控制分别由I2.0与I2.1完成。

图9 X轴点动梯形图

图10 Y轴点动梯形图

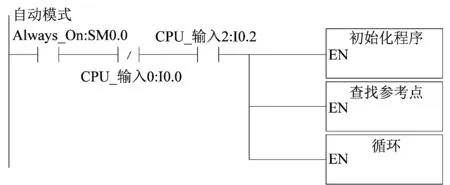

3.3.2 自动模式梯形图设计

为实现辅助开口系统进行连续的抬纱工作,依据图8的系统控制要求,设计如图11所示的自动模式主程序梯形图,其中查找参考点子程序主要在初始化程序后,基于设置的原点坐标点进行快速归零。当3轴迅速回归原点后,即进入循环的自动抬纱过程。

图11 自动模式主程序梯形图

在循环子程序中,根据各轴的运动特性,嵌套基于控制要求的各轴运动子程序,同时设置该子程序的循环条件以及返回条件。图12所示为嵌套子程序的流程图,说明了抬纱进程-引纬运动-抬纱回程这一循环的单一开口过程。

图12 嵌套子程序

4 运动仿真

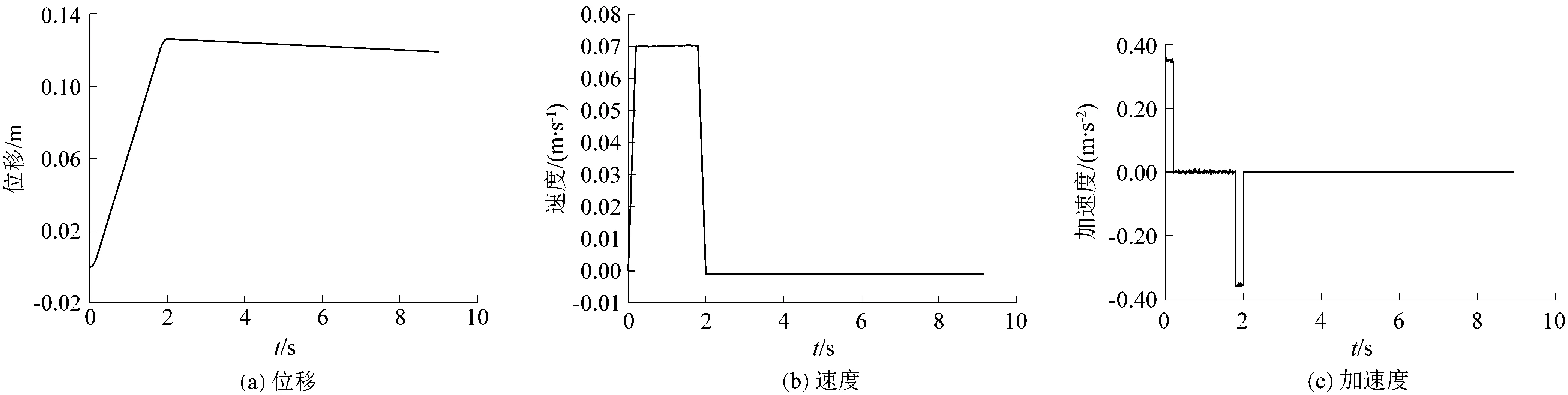

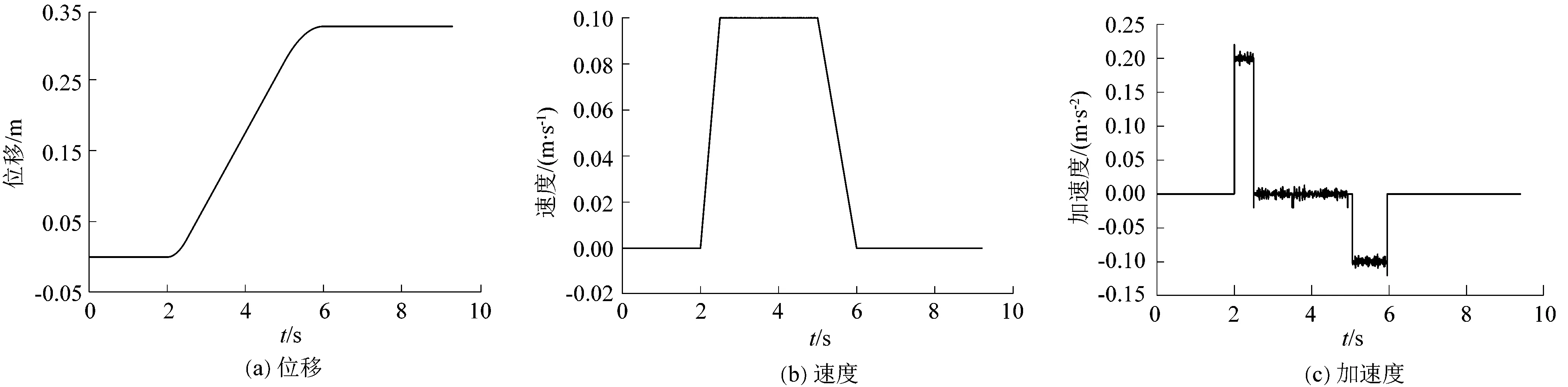

辅助开口机构在完成抬纱工作过程中,由于3轴承担任务不同,所以对该3轴要求的运动特性存在差异。为模拟3轴的运动特性,采用MATLAB/Simulink搭建了基于伺服电机位置环的运动模型,得出如图13~15所示的3轴的运动仿真结果。

图13 Z轴前进方向运动特性

图13所示为控制Z轴运动方向伺服电机的运行状态。在Z轴电机控制下,抬纱杆开始运动。该轴处于稳定运行状态速度为0.07 m/s,在t=2 s时控制Z轴的电机停止运行,此时位移达到0.126 m,抬纱杆完全通过棕眼孔道。

图14所示为控制X轴运动方向伺服电机的运行状态。当Z轴运动结束后,X轴随即开始运动。该轴处于稳定运行状态速度为0.10 m/s,在t=6 s时控制X轴的电机停止运行,此时位移达到0.325 m。

图14 X轴前进方向运动特性

图15所示为控制Y轴运动方向伺服电机的运行状态。当X轴运动结束后,Y轴开始运动。该轴处于稳定运行状态速度为0.052 m/s,在t=9 s时控制X轴的电机停止运行,此时位移达到0.146 m。

图15 Y轴前进方向运动特性

综上所述,电机在运行过程中准确且稳定,同时满足3轴对应所需的运动规律,从而有效提高了辅助开口机构在抬纱过程中的可靠性。

5 结语

课题组设计的辅助开口系统,在不影响原有织造工艺的基础上,有效利用了多眼综丝与各经纱层之间形成综眼孔道,实现扩大梭口开启的目的。采用基于PLC的的伺服电机控制3轴的顺序运动,保证了辅助开口机构的准确性与稳定性;依据定长法挂纱工艺,辅助开口机构在实现各类型高性能纤维三维机织过程中具有通用性。课题组的研究成果对三维织机的改良优化提供了参考。