基于PLC的自动整形封箱机设计

2022-12-21汪志锋

张 锐, 汪志锋, 徐 洁

(上海第二工业大学 智能制造与控制工程学院, 上海 201209)

近年来,市场对非重复充装焊接钢瓶的需求逐年增加。自动化包装码垛生产线凭借其高效的包装码垛方式,在生产企业中应用也越来越普遍。自动封箱机作为自动化包装码垛生产线的重要组成部分,其在整线协作过程中运行的稳定性和可靠性成为保证整条生产线正常生产的关键因素[1]。但在实际生产中发现传统设备容易出现2类问题:①由于纸箱规格难以做到均一,并且装有钢瓶的箱体在生产线上流转过程中箱体容易受到挤压,这些因素可能会造成封箱后的箱体变形较大,甚至纸箱上盖边缘出现突出错位,无法达到包装质量标准,造成大量返工,浪费人力物力[2];②由于传统的封盖机普遍采用传送带或传送链板的方式输送纸箱,纸箱的输送速度与封箱机内执行机构的执行节拍难以适配,一旦输送速度高于执行速度就容易形成纸箱聚集,造成设备故障[3]。上述问题的出现主要是由于缺少封箱后的箱体整形,致使最后的包装效果随纸箱规格不同而差异性显著。赵汉雨等[4]针对封箱设备控制系统提出了基于PLC对包装机进行控制;闵杰等[5]针对箱体转送提出了一种自动夹箱方法。针对上述问题并结合其他学者的研究[6-12],课题组提出一种用于钢瓶自动化包装码垛生产线的自动整形封箱装置。

1 总体方案设计

1.1 自动整形封盖机基本结构

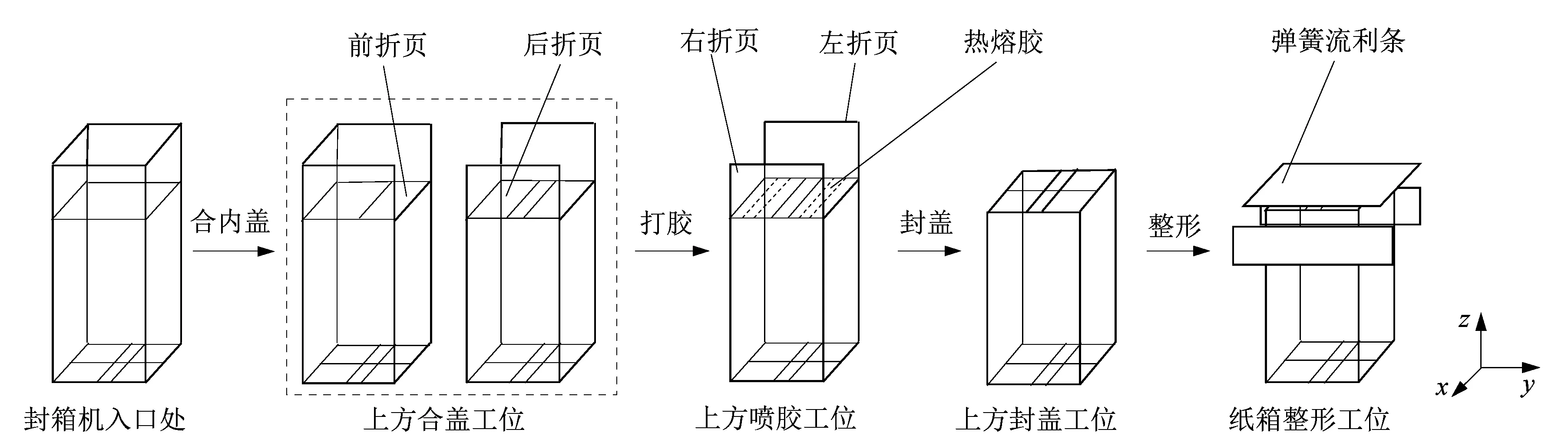

自动整形封盖机主要由机架、前推机构、上方合盖机构、上方喷胶机构、上方封盖机构和纸箱整形机构组成,基本结构如图1所示。

图1 自动整形封箱机的结构

1.2 工艺流程

纸箱上盖未封盖前位于封箱机的入口处,其前、后、左、右4个折页均处于竖直打开状态。当纸箱进入封盖机后,在前推机构的推送下,依次在合盖工位上实现前、后折页的闭合,在喷胶工位上实现内箱盖表面的涂胶作业,在封盖工位上实现左、右折页的闭合,最后进入纸箱整形工位进行箱体外形规整。封箱及整形工艺流程如图2所示。

图2 封箱及整形工艺流程

1.3 系统设计

整形封箱设备主要由机械系统、气动系统和控制系统3个系统组成。其中,控制系统主要是基于光电传感器实现对有无纸箱状态信号的采集输入。PLC接收到输入信号后通过控制程序进行逻辑判断并输出相应的控制信号给各功能单元。该设备的功能单元主要是由气动系统和机械系统复合构成的,这些功能单元分别对应着封盖机前推机构、上方合盖机构、上方喷胶机构和上方封盖机构,上述机构通过气缸进行驱动。而纸箱整形机构属于单一机械机构,主要由流利条和弹簧组成,纸箱进入整形工位,流利条在弹簧的压力下顶住纸箱侧壁和上表面达到以外力修正纸箱外形的目的。

机械系统、气动系统和控制系统协同作业实现封盖及整形的功能。具体的配合实现过程如下:当纸箱进入合盖工位,该工位上的光电传感器检测到纸箱并将信号输入PLC,PLC根据控制程序向上方合盖机构发出合盖指令实现内箱盖前、后折页闭合;上方合盖机构完成动作后发送信号给PLC,PLC收到信号后向前推机构发送动作指令,纸箱在前推机构的推送下进入喷胶工位,该工位上传感器检测到纸箱流入反馈给PLC,PLC发送指令给喷胶机构实现箱盖表面的打胶作业;随后在前推机构推送下进入封盖工位,封盖工位上的光电开关感应到纸箱后向PLC发送信号,PLC处理后给封盖机构发送指令,封盖机构将纸箱外箱盖闭合,最后前推机构推送纸箱进入整形工位,进一步对纸箱进行外形规整,确保封箱质量一致。

2 功能单元设计

2.1 前推机构设计

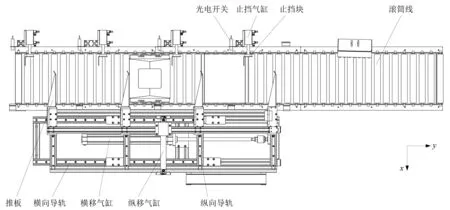

纸箱前推机构主要负责完成纸箱在封箱机内部的推送转移任务,实现纸箱在不同工位之间的流转。前推机构主要由推板、横移气缸、纵移气缸、滚筒线、止挡气缸和直线导轨等构成。其中,横移、纵移气缸和推板构成了一个运动机构,可以在x方向和y方向的导轨上实现滑移。前推机构的主要结构如图3所示。

图3 前推机构结构

当纸箱被物料输送带输送到封箱机入口处时,滚筒线侧边固定的光电传感器会感应到箱体,随即纸箱前推机构执行推箱动作。其中,横移气缸首先驱动运动机构整体沿导轨向-y方向滑移,运动机构整体到达限位开关处停止;同时,纵移气缸沿导轨向-x方向动作,到限位后停止,随即横移气缸往y方向动作,此时纵向气缸上固定的推板将推动纸箱进入下一工位。由于每一个工位上都装有一个光电传感器,当触发光电传感器被触发,滚筒线侧边止挡气缸就会伸出将纸箱截停限位。纸箱前推机构随即退回原位继续执行前述规定流程动作,如此循环。通过纸箱前推机构对单个纸箱的推送可以有效避免纸箱无秩序密集的进入封箱机。

2.2 上方合盖机构设计

上方合盖机构主要实现对纸箱上盖的前、后折页进行闭合的功能,同时确保左、右折页处于打开状态。上方合盖机构主要包含后箱盖打块、前箱盖曲面挡板、保持杆和伸缩气缸等。上方合盖机构的主要结构如图4所示。当箱体通过前推机构的推送到达合盖工位后,滚筒线侧边的光电开关检测到箱体已到位,而在纸箱被推送的运动过程中,上方合盖机构中的前箱盖曲面挡块已经将前折页闭合,伸缩气缸在接收到PLC的运动指令后执行收缩气缸动作,带动后箱盖打块将箱盖后折页也闭合,然后两根保持杆压住刚刚闭合的前后折页确保前后折页始终处于闭合状态。

图4 上方合盖机构结构

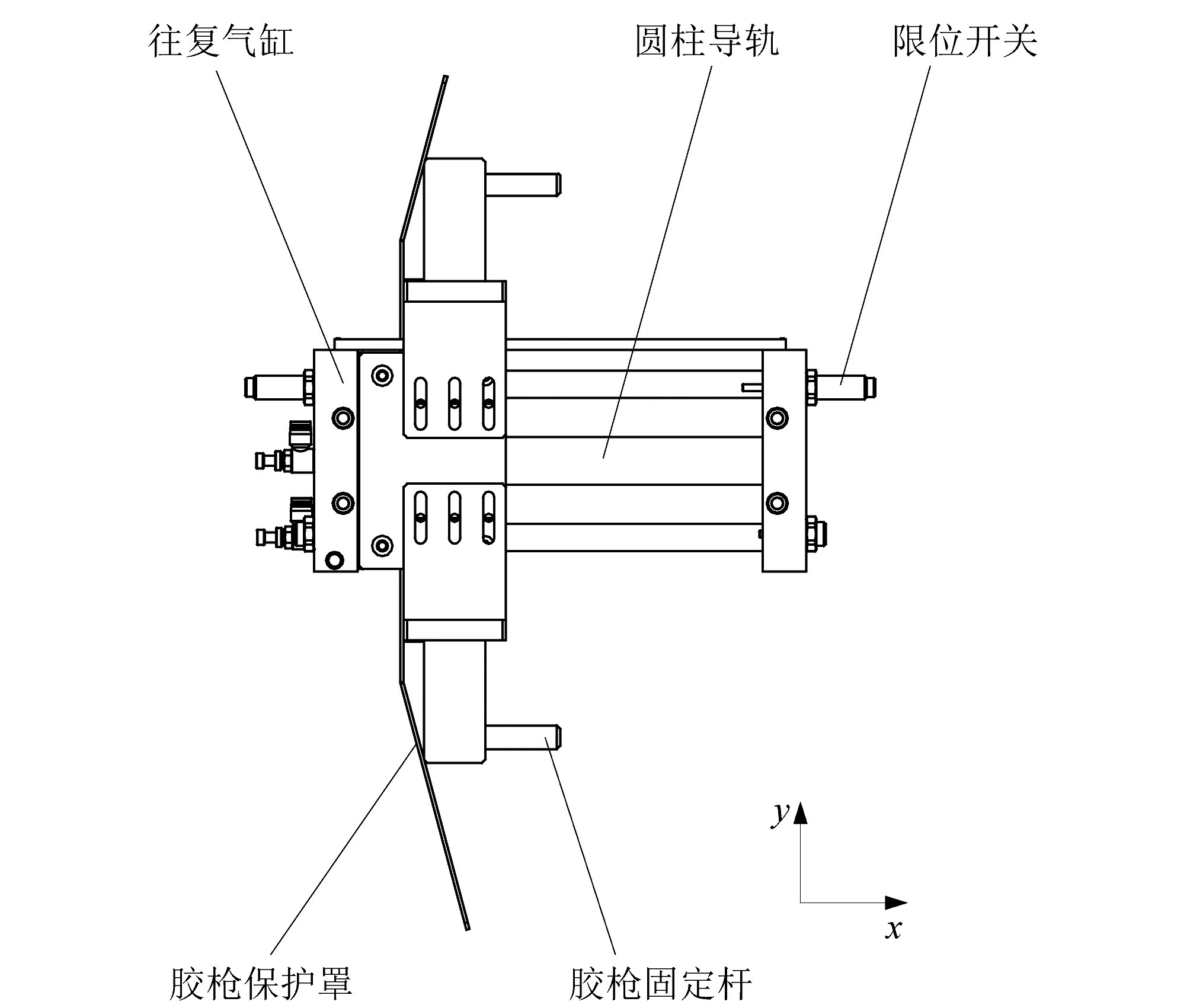

2.3 上方喷胶机构设计

上方喷胶机构主要用来对纸箱上盖中已闭合的前后折页表面进行打胶。喷胶机构主要由胶枪保护罩、胶枪固定杆、限位传感器、圆柱导轨和往复气缸等组成。其中热熔胶枪是安装固定在胶枪固定杆上,随往复气缸一起在圆柱导轨上做往复运动,每次到达限位传感器处则停止。上方喷胶机构的结构如图5所示。纸箱在上方合盖机构工位完成纸箱前后折页闭合工序后被前推机构推送至喷胶工位。在喷胶工位上,往复气缸带动胶枪在纸箱上方进行往复运动,往复运动过程中胶枪在纸箱内折页上表面喷涂4条并行胶线。往复气缸的动作频次与滚筒线侧的传感器感应到纸箱的频次一致,即每进一个纸箱,往复气缸单方向动作一次。

图5 上方喷胶机构结构

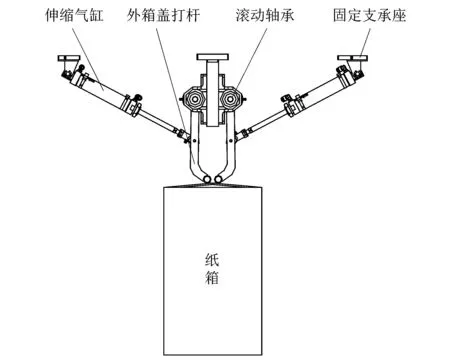

2.4 上方封盖机构设计

上方封盖机构主要负责对已经喷涂过热熔胶液的纸箱进行左、右折页闭合的任务,通过控制两对称伸缩气缸动作带动外箱盖打杆放下合拢将箱盖左右折页闭合,实现纸箱上盖的完全闭合。上方封盖机构主要包含外箱盖打杆、伸缩气缸和固定支承座等,基本结构如图6所示。当纸箱在打胶工位完成打胶作业后,趁着内箱盖前后折页上的胶体尚未凝固,立即对其进行最终的封盖处理。箱体在被推送到封盖工位后触发滚筒线侧边的光电传感器,PLC在接收到输入信号后随即发出封盖信号给上方封盖机构,对称的伸缩气缸伸出,推动外箱盖打杆压下,使纸箱的左右折页闭合,完成纸箱的最终封箱工序。但此时纸箱普遍会出现折页未对齐,甚至折页冒边等不符合包装标准的情况,所以在后续还有纸箱整形工序。

图6 上方封盖机构结构

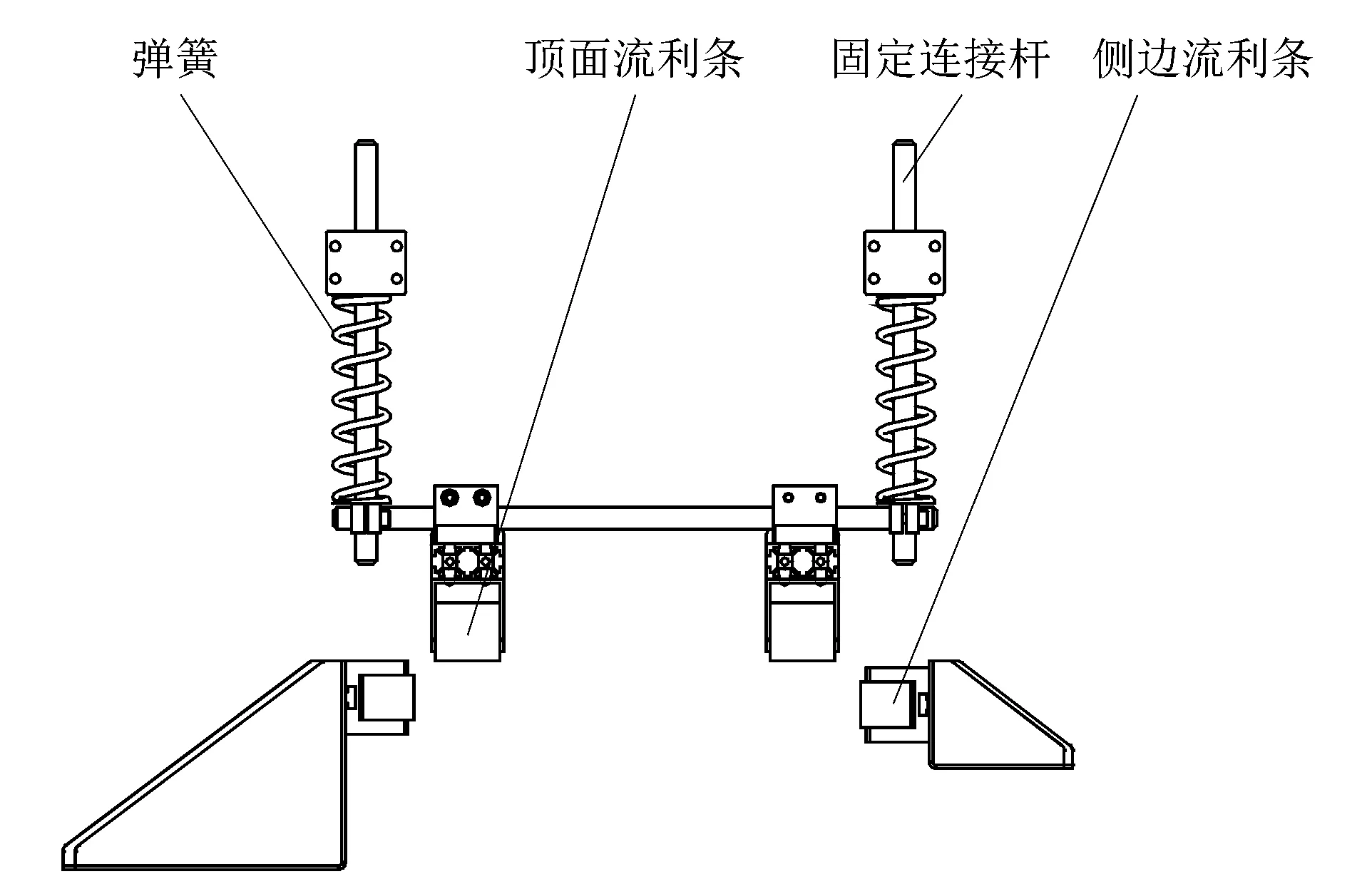

2.5 纸箱整形机构设计

纸箱整形机构主要起到对已经完成打胶并封箱后的箱体的上箱盖表面压紧固定的作用,同时结合侧边的弹簧流利条对箱体外观进行一定的辅正。纸箱整形机构与前述的几个功能单元不同,它属于单一的机械结构,在复杂的工况下具有较高的可靠性和实用性,主要由流利条、弹簧和固定连接杆等组成。纸箱整形机构的结构如图7所示。当箱体完成最终封箱作业后,内箱盖和外箱盖之间的热熔胶液体尚未冷却凝固,并且在封盖工位上内外箱盖之间并非紧密接触,之间的胶体也未充分匀开,如果不采取一定措施,可能会出现因为粘连不牢而折页打开的情况,因此这里需要借助一定的外力压实纸箱顶部箱盖。同时考虑到纸箱在推送过程中存在被推板挤压变形的情况,所以通过侧边弹簧加压流利条对纸箱整体进行整形辅正。至此该封盖机的所有工序才执行完毕。

图7 纸箱整形机构结构

3 控制系统设计

3.1 控制系统硬件选择

自动整形封箱设备的控制系统的主控元件PLC为基恩士KV-Nano系列KV-N24AR,有14点输入,10点继电器输出。检测元件选用的是欧姆龙的E3JK-RR11-C光电传感器。

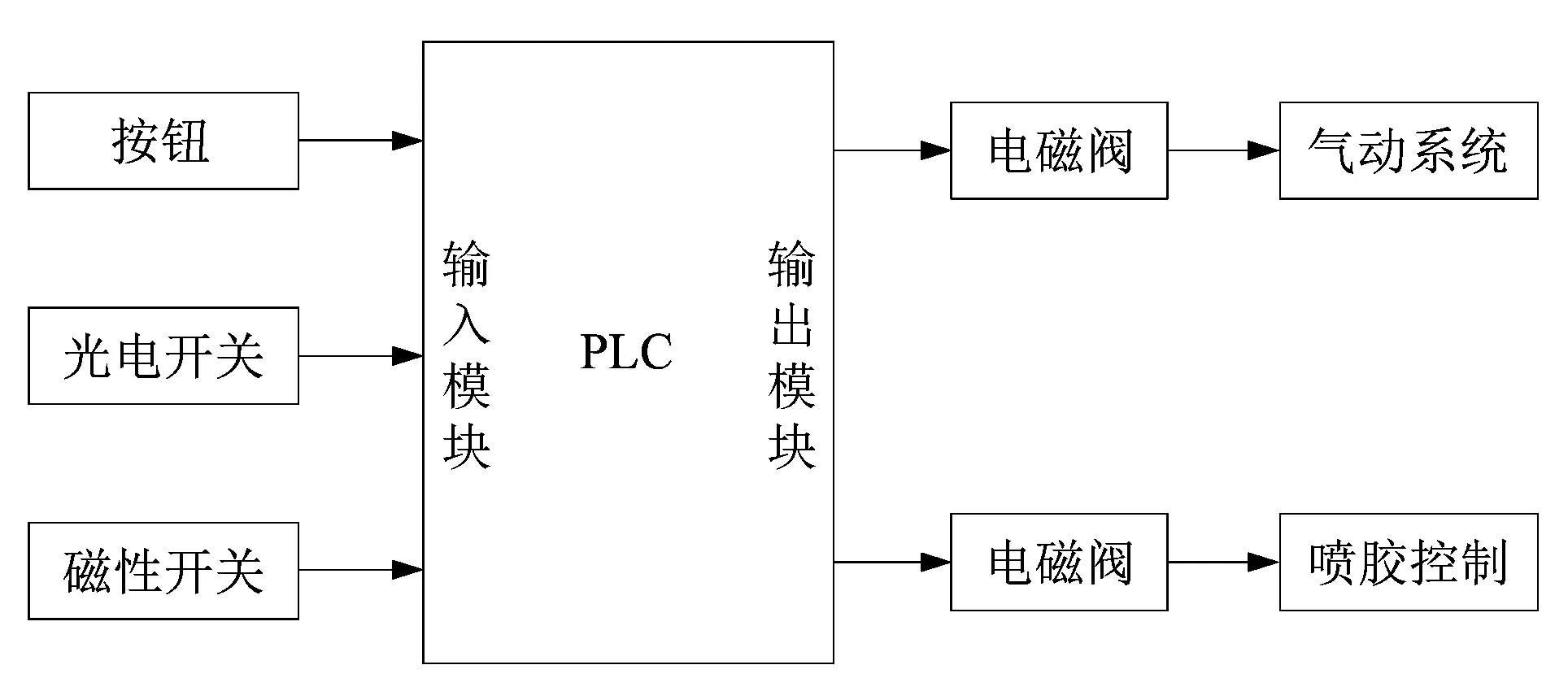

3.2 PLC控制系统

PLC接收来自传感器或者按钮的输入信号,然后在PLC中综合分析输出控制指令驱动电磁阀进而控制气动系统,或判断设备故障时触发声光报警器。PLC系统控制框图如图8所示。

图8 PLC控制系统框图

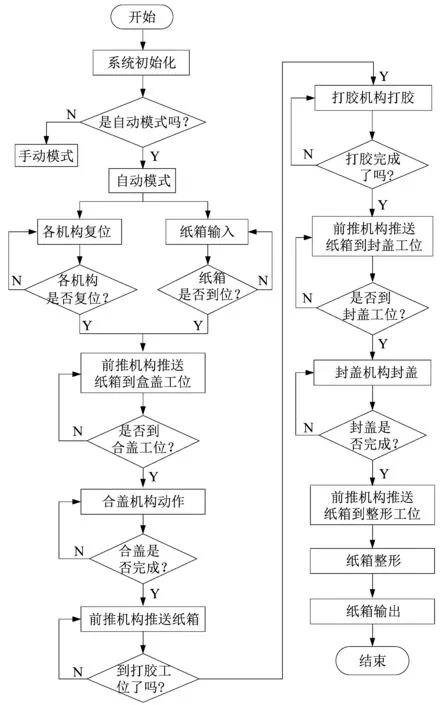

3.3 系统控制流程

自动整形封箱机的自动控制系统是基于设备上的光电传感器、气缸上的磁性开关等信号输入元件和各种电磁阀等动作元件所设计的,设计时考虑到实际生产环境下设备还需要进行调试和维修,所以引入了手动模式和自动模式进行设备控制,控制流程如图9所示。

图9 控制流程图

4 结语

课题组设计的全自动整形封箱机主要应用在包装码垛生产线中,作为包装自动化的配套设备,通常与入箱机和打内扣机配合构成自动化包装生产线。文中详细介绍了该设备的总体方案、主要功能单元和控制系统。该设备在传统封箱机基础上增加了纸箱整形机构,解决了箱体的变形问题,提高了包装质量;同时该设备解决了传统设备在纸箱传输过程中由于执行机构与传送机构速度难以适配造成纸箱堆积的问题,提出了一种采用横移气缸和纵移气缸配合推动箱体在滚动线上移动的方式,并采用止挡气缸精确限定纸箱位置,实现了每个纸箱单次只能占据一个执行工位,避免了多箱体同时占据一个工位,达到了有序封箱的目的。