引信定标体自动测试系统研制

2022-12-21任小博姚茄

任小博,姚茄

(凯迈(洛阳)测控有限公司,河南 洛阳 471000)

0 引言

“引信”在行业内属于常规的触发装置,在各大科研院所及高校的日常科研及试验活动中,经常需要对其进行定性、定量标定,这些参数及数据的获取是进行系统设计的关键所在[1]。而传统的引信测试是通过人工将定标体或其他目标从高处抛下,定标体或其他目标以自由落体的方式通过引信视场,同时手动调整引信姿态以捕捉定标体,引信捕捉到定标体信号后,通过示波器进行查看[2],此方法对操作人员要求较高,试验过程危险且耗时较长,因此需实现其测定过程的自动化。同时,传统方法中引信的速度、加速度为固定值,整个试验过程高速运动实现困难,并且在运动过程中尤其是在高速情况下会产生特定的震颤情况,这种震颤所带来的数据波形跳跃及毛刺严重影响到最终的测试结果。

基于此,沿用以前人工测试时便捷的地方,同时避免使用过程中的缺点,研制了高效的自动化测试系统,用于实现其可控匀速运动及可控加速运动,测试系统根据预设条件进行引信姿态调整,同时控制定标体在规定时间内匀速通过引信视场,此种方式定标体通过引信视场的时间长、干扰小、速度均匀。测试系统实时采集、存储引信数据,以方便后期进行查看及定量分析。

1 总体设计

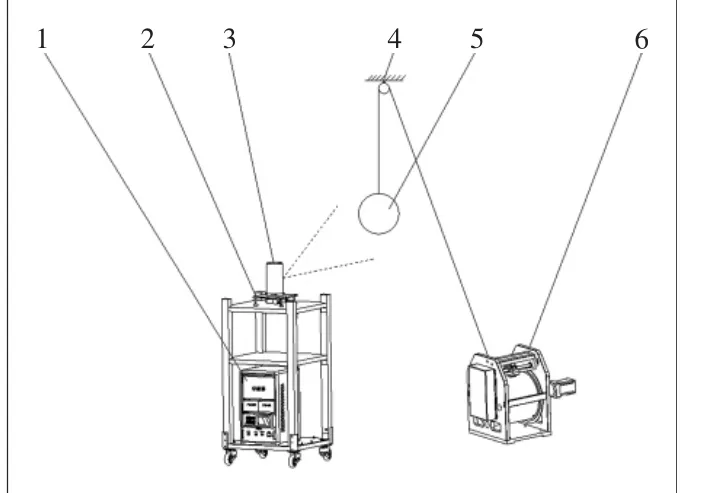

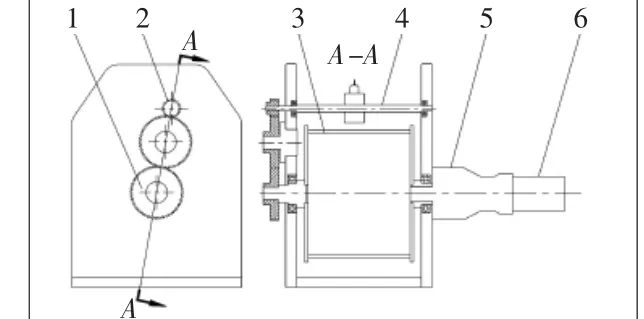

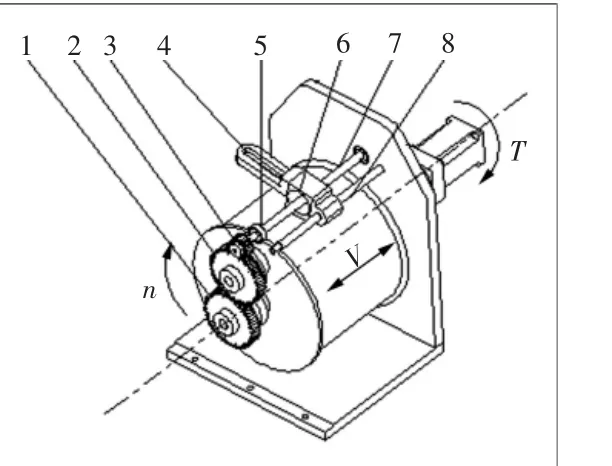

整个测试系统由测控系统、单轴转台、引信、定滑轮、定标体、定标体运动机构组成,如图1所示。

图1 定标体组成图

用直径为7 mm的高强度纤维绳通过定滑轮4将定标体5固定于暗室顶部,定标体运动机构6可靠固定在地面上,通过测控系统1的设定控制定标体运动机构6带动定标体5匀速通过引信视场,单轴转台2完成引信3的回转运动以方便实时跟踪,同时测控系统1完成相关数据收集并实时分析。

1.1 测控系统

测控系统主要包括示波器、程控电源、工控机、定标体运动机构控制单元、木架等设备,如图2所示。木架的设置主要是用于减少金属反射面,以减少对引信的测试数据的影响。

测控系统放置于木架下层,单轴转台放置于木架上层,引信安装于单轴转台上,系统以定滑轮连接定标体,主控系统发送指令控制系统,以特定速度及加减速度通过引信的视场范围。同时单轴转台以特定回转速度带动引信进行回转运动,在引信捕捉到从上而下的目标体的瞬间,主控系统将进行实时、连续的数据采集,同时连续存储至后台数据库,以方便后期进行数据查看和分析[3]。

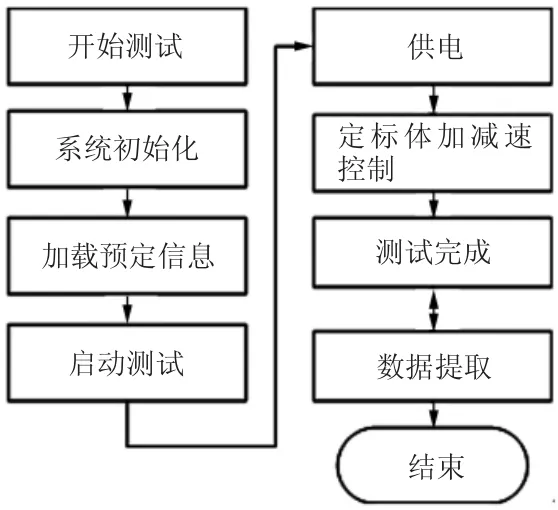

测控系统为常规立式机柜形式,产品供电电源负责引信供电,主控计算机集成GPIB板卡、运动控制板卡,通过转接单元对各个组件、部件进行控制,通过测控软件实现自检、自动测试、校准等功能。调理单元内集成继电器控制、调理电路、伺服电动机驱动器等。测试流程如图3所示。开始测试后,系统进入自动初始化程序,同时加载人工预定信息,然后启动测试,开始设备供电,系统自动控制定标体进行加减速运动,运动过程中系统后台开始收集数据并上传进行处理,保存数据,完成测试。

图3 测试流程图

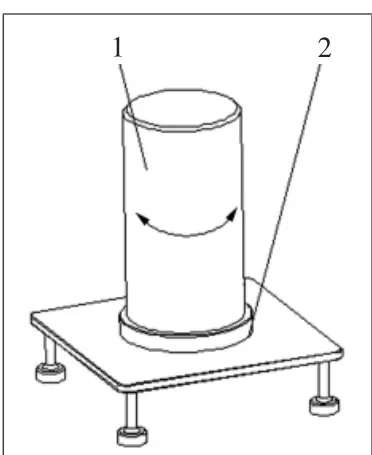

1.2 单轴转台

单轴转台如图4所示,主要用于引信装置的放置及受控的回转运动,在测控系统的控制下,能够以一定的速度实现引信回转运动,方便捕捉通过视场的目标信号,同时需要根据实际情况随时调节回转速度及回转角度。

图4 单轴转台及引信装置

1.3 定标体运动机构

定标体运动机构为该系统的关键设备,主要用于定标体绳索的加减速收放及自动排线,以防止因绳索叠压而影响线速度。

1.3.1 主传动系统设计

定标体测试系统传动系统剖面图如图5所示,主要由主齿轮、副齿轮、绕线筒、排线机构、减速机、电动机等组成[4],电动机通过减速机输出转矩带动绕线筒旋转进行绕线,绕线筒带动主齿轮旋转,主齿轮传递转矩至副齿轮,副齿轮将力矩传递至排线机构,带动其进行左右运动。

图5 主传动系统剖面图

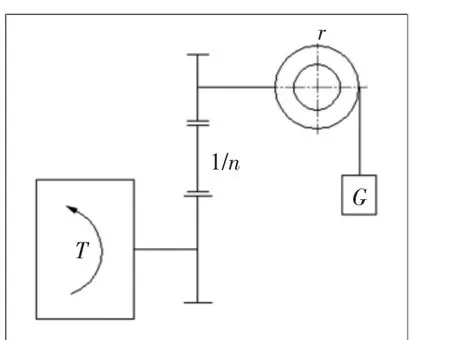

按照实际试验场所所具备的暗室高度,目标体的下降总范围h总为18 m。按以往实际经验及需求,设定目标体的最大速度Vmax为3 m/s,额定载荷G最大为50 kg,要求目标下降过程中不得产生顿挫现象,顿挫现象反映到测控系统后将会产生严重的锯齿波现象,严重影响实验数据。同时,应该考虑到定滑轮系统的静摩擦因数和动摩擦因数,将可控伺服电动机自身的不带传动机构的线加速度ax设定至小于重力加速度9.8 m/s2的范围,按照以往的实际经验及数据分析,将可控伺服电动机的线加速度ax设定为6 m/s2左右(可根据实际情况进行调节),则加减速时间t=Vmax/ax=0.5 s。代入时间t和加速度ax数据后,目标的线性距离(加减速过渡到匀速运动过程)h加减速=ax·t2/2=0.75 m。以总距离范围18 m计算,实际的目标的匀速运动距离h实际=h总-2h加减速=16.5 m。定标体运动简化模型如图6所示,按实际情况,设计绕线筒半径r为0.15 m。则减速机输出最大转矩τj=G·ax·r=45 N·m。减速机的角加速度aj最低要求为aj=ax/r=40 rad/s2。减速机角速度ωj=Vmax/r=20 rad/s。则减速机输出转速nj=60ωj/(2π)=191 r/min。普通的工业伺服电动机的最高额定转速为3000 r/min,通过计算可知减速机的减速比n为15.7,取整后的减速比n设定为15,那么电动机的输出转矩T=τj/15=3 N·m。设备转动惯量Ij=G·r2/4=0.281 kg·m2。转换到电动机轴的转动惯量Id=I/N2=0.00125 kg·m2。则容许负载转动惯量I转=Id/20=0.0000625 kg·m2。按以上选择电动机及减速机参数如表1、表2所示。

图6 定标体运动简化模型

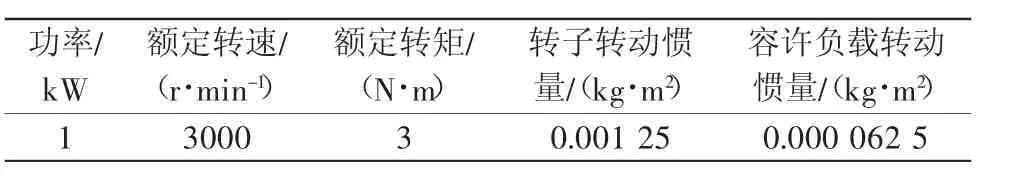

表1 伺服电动机参数表

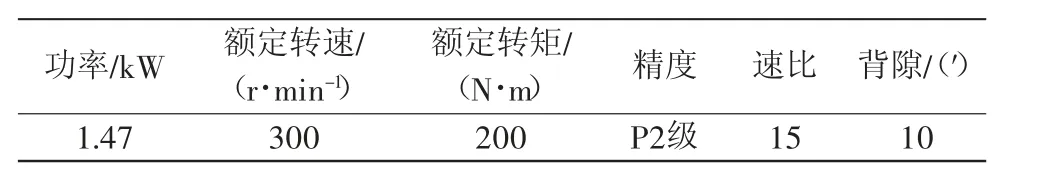

表2 行星减速机参数表

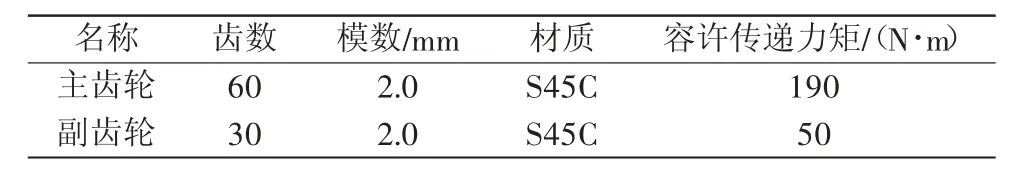

1.3.2 排线系统设计

如图7所示,排线系统与主传动系统为联动系统,排线系统的设计既要满足传动系统对转矩、减速比等的整体要求,又要满足绳索排线过程中不重叠压线的要求。

图7 排线系统原理图

绳索选用线径d线=7 mm的尼龙绳。由上文可知,卷筒半径r为0.15 m,目标从高空下降行程为h总=18 m,匀速距离h实际=16.5 m,匀速运动最大速度Vmax=3 m/s,加减速时间为0.5 s,则丝杠的排线时间t排线=h实际/Vmax+2t=6.5 s。丝杠的排线距离l排线=h总·d线/(2π·r)=130.7 mm。则丝杠直线速度v排线=l排线/t排线=20.1 mm/s。

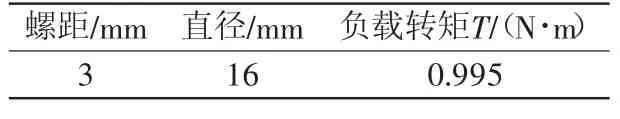

丝杠螺距R选定为3 mm,则丝杠转速n丝杠=v排线/R=402 r/min。根据上文可知减速机输出转速nj为191 r/min,N齿轮=n丝杠/nj=2.1。则丝杠与减速机之间的传动比为2,齿轮模数比N齿轮为2。则根据空间尺寸,齿轮传递分为3级,如图7所示,根据手册选定齿数为60/60/30。根据上文可知,减速机输出最大转矩τj=45 N·m,则齿轮模数为2 mm,最小齿轮的容许传递力矩为50 N·m,则齿轮参数如表3所示。

表3 齿轮参数表

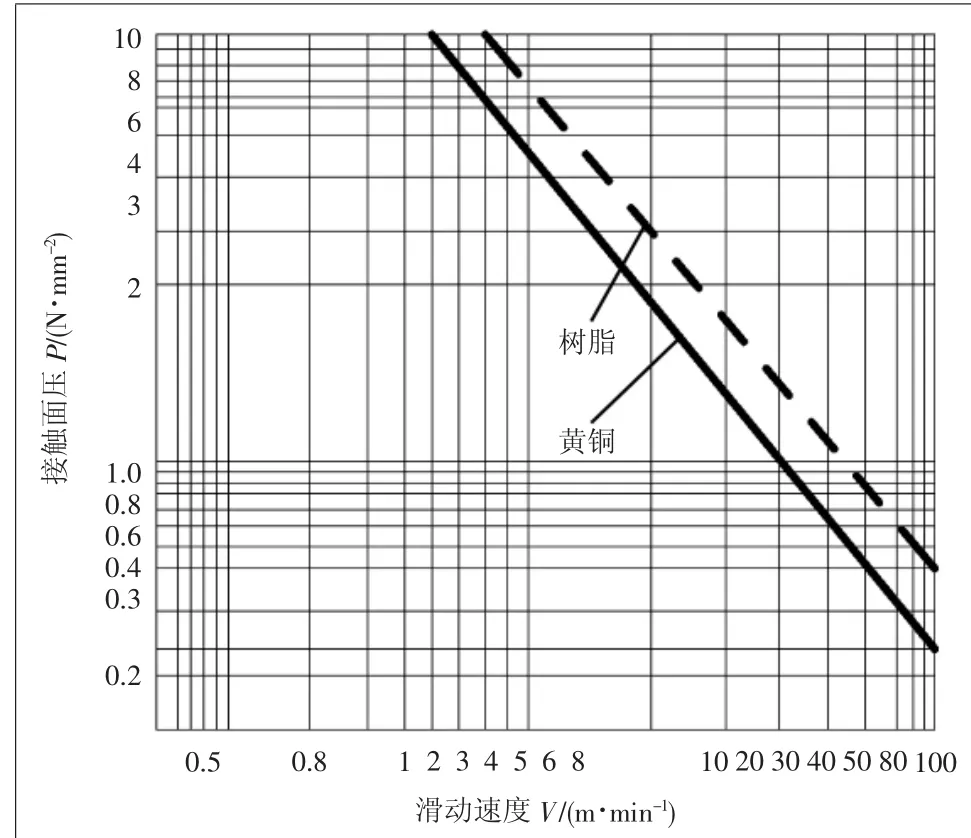

由于排线系统需要自锁,所以选用30°梯形丝杠,丝杠参数如表4所示。

表4 30°梯形丝杠参数表

Fs为轴向负载,F0为动态容许推力,α为9.8,丝杠接触面压力P丝杠=Fs·α/F0=500×9.8÷6670=0.734 N/mm2。d丝杠为丝杠有效直径,d升角为丝杠螺纹升角,n丝杠为丝杠转速,则丝杠最大滑动速度V丝杠=10-3·π·d丝杠·n丝杠/cos d升角=380 mm/s>v排线。丝杠磨损PV值曲线图如图8所示。如图8所示,丝杠在使用期限内,不会发生磨损导致的设备损坏,保证了设备整体上的可靠性及安全性。

图8 丝杠磨损PV值曲线图

2 软件设计

该测试系统的操作软件采用NI公司的LabWindows/CVI2010进行开发,其开发环境经过长时间的更新迭代,技术非常成熟,擅长相关测试仪器及设备的控制,同时包括后台的数据分析等功能都非常强大[5]。软件自身能够以不同的总线控制测试时序,同时完成对相关硬件资源的控制。相关数据的采集及分析主要依靠示波器及AD卡完成,采用标准的模块化设计方案,同时结合其他相关硬件资源完成测试功能。

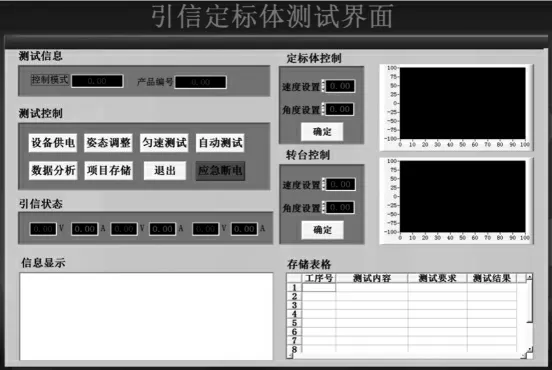

引信定标体自动测试系统的测试控制软件包含4个主要模块(校准、自检、测试控制、数据分析),软件测试界面如图9所示。校准功能和自检功能主要用于设备自身硬件的故障定位,与用户设备的定期维护(每年1次);测试控制功能主要用于设备供电、自动测试、项目存储等;数据分析功能用于相关分析数据的收集、存储、绘制 图形、对比分析等。

图9 测试界面

3 实物验证

该设备在某研究所暗室进行了实物验证,暗室总高20 m,调试时将定标体运动机构限位总行程调整为18 m,距顶1 m,距地1 m,保护定标体不会碰到房顶和地面。试验完成后,测试程序通过GPIB读取引信反馈数据波形并以.txt格式存储,可用数据查看软件进行实验数据查看并可实时读取返回信号的峰峰值和频率。通过后期分析,信号明显,无其他干扰出现。实物验证整体如图10所示。

图10 实物验证图

4 结语

本文所述的“引信定标体自动测试系统研制”,通过定标体与引信之间的联动控制及测试数据的后期处理,实现了此类测试设备的自动化及无人化。并且通过数据分析验证,效果良好[6]。该设备通用性强,能够应用于所有此类引信测试系统之中,同时也为此类科研项目提供了实物借鉴。