一种二布二胶结构的行李输送带热接合方法

2022-12-21蒋博何川

蒋博,何川

(成都双流国际机场股份有限公司,成都 610225)

0 引言

进入21世纪以来,经济全球化促使各个区域的交流与融合进一步加速,我国经济发展也步入了快车道,民航业的客流量迎来了爆发式增长。随着2012年成都双流国际机场T2航站楼的投运,成都航空市场呈现了跳跃式发展,截至2019年,旅客量已突破5500万人次,跻身全球“最繁忙十大机场”行列,已然成为了我国民航的“第四级”。随着民航业的飞速发展,客流量的增加必然导致行李量的大量增加,行李输送带是行李或散装物料在行李自动分拣系统中的重要传输设备之一,行李输送带的使用,在国内外大部分机场占有主导地位。行李传输系统的高负荷运转增加了行李输送带的受损风险,这将会减少输送带的使用寿命,也对输送带的质量提出了更高的要求。行李输送带(又称行李传送带、输送皮带等)是机场行李自动分拣系统的重要组成部分[1]。一般输送带的结构包括骨架层、胶层和边胶组成,而机场行李自动分拣系统的输送带多采用二布二胶结构。其结构由下至上依次为第一骨架层、第一覆盖层、第二骨架层、第二覆盖层。第一骨架层、第二骨架层均为聚酯纤维(PET)织物材质,第一覆盖层、第二覆盖层均为聚氯乙烯(PVC)材质[2]。输送带的接头方式一般为国际齿形接头,横向稳定性良好,适宜各种复杂环境下的传输。这种输送带具有结构简单、维护方便、承载能力强等优点[3]。但输送机的结构特征导致输送带与下方骨架分离,输送带工作的过程不断受到来自上方物体的压力和输送带与骨架之间的摩擦力的影响,这对输送带抗拉、压强度和摩擦磨损等力学性能提出了较高的要求[4]。因此输送带在生产使用过程中,磨损、老化和撕裂是主要的损坏形式。输送带损坏会导致整节行李输送线停运,若是短时间内无法修复,则会影响到航班的正常起飞,造成航班延误的风险。因此,为了尽快恢复生产,减少故障导致的停机时间,研究输送带的快速修复方法以达到最佳的接合质量则显得尤为重要。

1 输送带接合方法介绍

常见的行李输送带修复方法主要有打扣、热接合、冷胶法和更换全新输送带等多种方式。打扣又称为可拆卸式接头联结,其原理是通过金属接扣把两节输送带进行机械连接[5]。其优点是作业流程简单、易于操作,因此维修耗时短、成本低廉,但缺点是打扣位置的接头强度较低(调研发现打扣的输送带接头强度普遍低于500 N/mm)[5]。这种接头强度无法在复杂的运行环境中保持良好的工作状态,运行过程中输送带接头容易受到拉扯变形和断裂,受力不均匀,受载随机性强,导致工作寿命较短,易造成频繁返工。其中U形扣的联结质量会高于普通的金属扣,其打扣的输送带接头强度能达到1627 N/mm[5]。但因其工艺和材料等成本比普通机械扣更高,且接头强度依然无法达到输送带本身稳定的抗拉、压强度,且依然无法解决受载随机性大等缺点,导致性价比并不高。因国外在行李运输行业的发展时间较长,涉及的输送带和相关配套产品更加丰富,但进口又加重了材料的使用成本,所以目前国内仍大量使用低联结强度的普通机械扣作为维修方式之一。

冷胶法是所述几种输送带接合方法中经济成本最低的一种方法。不同于打扣的物理接合,其原理是通过胶水与材料的化学反应来实现输送带的接头粘接[6]。其主要用在输送带的小面积损伤的修复上,特点主要是现场操作简单快捷,且能达到一定的运输强度,能保证修复效率和降低停机时间。但缺点依然十分明显:一是其接头强度并不高,只适用于小面积的破损或划伤,一旦输送带出现较大的撕裂或破损,此类方法则无法适用;二是通过胶水粘接前需要对输送带进行打磨、清洁等处理,粘接后需要对接头进行按压固化。其接合质量受人为技术水平的影响较为明显。

更换全新输送带的方式虽然能达到标本兼治的效果,但有两大缺点:一是输送带造价高昂,根据调研发现,一般二布二胶结构的输送带根据国产或进口的报价显示多在900~3000 元/m不等,更换成本高;二是更换全新输送带需要长时间停机并拆卸整节输送机进行更换,涉及挡板、电动机、托辊、滚筒等多种大型设备的拆装,拆卸、装配和重新调试的工序复杂,需要4名以上的人员进行配合,费时费力,维修的人力成本和时间成本在几种接合方法中最高,面对繁忙的航空业务,显然是不利于设备尽快恢复生产。

而输送带的热接合方法(又称热硫化法、热胶法等),其原理是对断裂的两节皮带进行高温、高压的热接合处理,使接头材质从融化到重新融合的过程[7]。一方面,冷却后的接头强度接近材料本身的力学性能[8];另一方面,整个热接合过程耗时短且操作程序简单。热接合后的输送带使用寿命较长,经济效益在三者中最高。由此可见,采用热接合的方法修复破损的输送带是最优方案之一。但现有的输送带热接合方法并没有一个统一的标准,接头质量如拉伸强度、伸长率、布层间黏合强度等受到输送带接头质量、接头分层方法和热接合时间、温度、压强等多种因素的影响[9]。所以,如何提高输送带的热接合质量、延长其使用寿命和降低维护成本成了一个重要的问题。

2 输送带的热结合方法

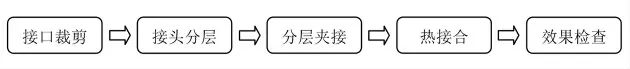

本案例中采用的输送带为上海永立带业股份有限公司生产的编号为“P25-35/0-21DZA”的二布二胶结构的通用输送带。所使用的分层机为温州红龙工业设备制造有限公司生产的型号为“LODO750w”工业皮带分层机。使用的热接合机为温州红龙工业设备制造有限公司生产的型号为“1200风冷一体式工业皮带热压机”。行李输送带的热接合流程共5个步骤,如图1所示。

图1 输送带的热接合流程

2.1 输送带的接口裁剪

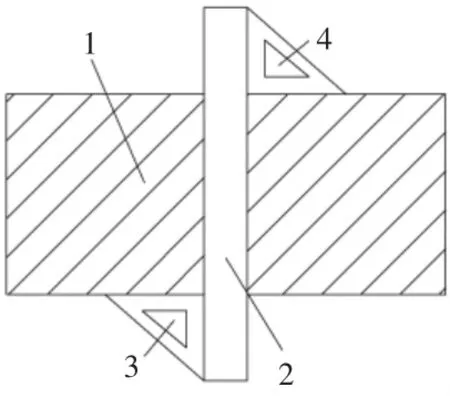

接口的边缘质量对输送带的整个热接合质量影响较大,为了提高热接合处的接头质量,在输送带破损后,需把损坏部分切割掉,并保证切割面平整,接头无毛绒和异物。工具准备:钢板尺一把(长度大于等于输送带横向宽度),90°三角尺两把,美工刀一把。切割方法包括:用钢板尺压牢输送带,在钢板尺顶部和尾部分别放置90°三角尺,其目的是稳定钢板尺,防止尺位移,使切口处始终保持相对平直状态,使用美工刀均速均力一次性划过需切割位置,保证切口平滑无锯齿,裁剪方法如图2所示。

图2 输送带的裁剪示意图

2.2 输送带的分层

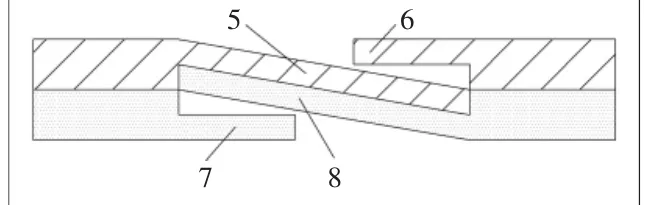

二布二胶结构的输送带,总宽度为1000 mm,总厚度为4 mm。因为输送带为分层结构,层与层之间材质存在差异,若直接进行热接合,会使接口密度不均,导致接合力下降,热合性能不佳。作为多层材料的柔性结构,接头在整个输送带的运转过程中将受到拉力、剪力和剥离应力等多种受力状态的影响,这些应力将集中于接头端部。因此接头夹接的质量就显得尤为重要。接头分层的详细参数根据式(1)计算得出[10]。分层方法包括:使用分层机对输送带两端接头分别进行分层,分层厚度为输送带总厚度的1/2,分层宽度(实占长度)为6 cm。分层完成后,对接头一端上层胶皮进行切除,保留2 cm切割后宽度;对接头另一端底层织物进行切除,保留2 cm切割后宽度。其目的是使输送带在接头夹接时的厚度与输送带本身厚度保持一致,避免热合处厚度过大造成接头处隆起。输送带接头经过分层和裁剪后,两端接头分别由上层宽度为6 cm的长端胶皮和底层宽度为2 cm的短端帆布以及上层宽度为2 cm的短端胶皮和底层宽度为6 cm的长端帆布构成,其目的是使夹接后的总厚度与输送带本身厚度保持一致。其中接头实占长度计算公式为

A=(i-1)S+Bcot α。 (1)

式中:A为接头实占长度,mm;i为织物层数;S为单层胶皮/织物长度,mm;B为输送带宽度,mm;α为接头角度。

2.3 输送带的夹接

由于输送带为分层结构,为提高输送带的接头强度,通过把两端胶皮进行分层夹接,以保证热接合时材料密度均匀。针对输送带两端接头的夹接方法采用一端长的胶皮夹接在另一端短的胶皮和长的帆布之间,一端长的帆布夹接在另一端长的胶皮和短的帆布之间,夹接过程保持平整,避免过度隆起,同时需要保证上下接缝对齐,夹接平齐工整。此种夹接方法的优势在于,容易夹接准确,接头平整,接合的面积较大,可以降低应力集中现象,夹接方法如图3所示。

图3 输送带接头夹接示意图

2.4 输送带的热接合参数配置

在热合机上进行参数设置。通常情况下,热接合强度受温度、压力、热合时间等因素的影响[5]。在热合参数的选择上,通过查询相关文献资料并结合现场实际情况[7,10],经过不断测试优化后最终确定为如下参数:热合温度为175~186 ℃,保温时间为3 min,压强为1.65 MPa,冷却温度为50 ℃。最后,热接合完成以后,仔细检查输送带的热接合质量。需要说明的是,热接合完成后接头表面偶有鼓泡现象,这是由于分层夹接后层与层之间存在气体导致,需要在鼓泡的位置用针戳破进行排气。

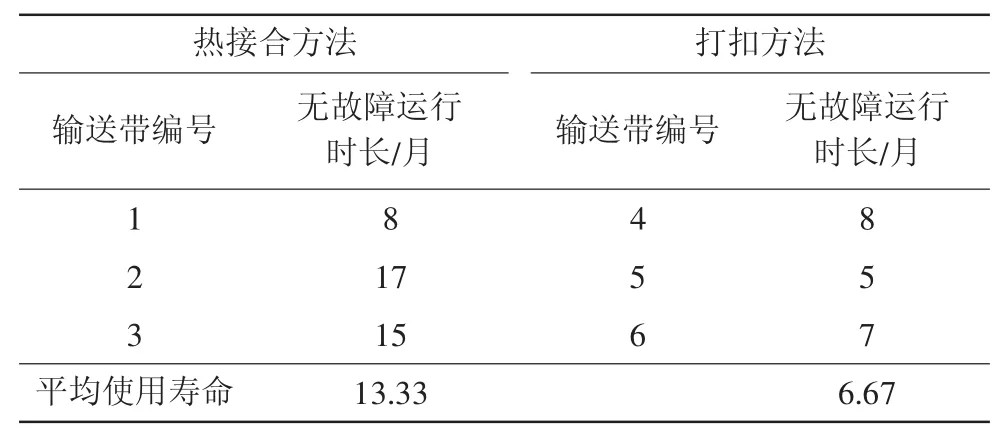

热接合完成后,待接头冷却固化后,输送带接头处能承受负载下的拉伸、剪切和剥离应力,并具有柔韧性,其力学性能接近原始输送带。如表1所示,在输送机运行强度相似的情况下,我们统计了编号1~6的输送带采用热接合和打扣后的无故障运行时长并进行了对比。可以发现,热接合后的整体使用寿命均高于打扣方法的。热接合后的平均使用寿命为13.33个月,打扣方法为6.67个月。其中,编号1输送带的使用寿命在热接合方法中最低,且明显与编号2、3存在较大差距,这可能是由于热接合过程中人为因素导致的不稳定现象。但依然不难看出,其和采用打扣方法后的最大使用寿命相当,均为8个月。需要特别注意的是,编号2的最大使用时长达到了17个月,是编号5的3倍以上。由此可见,热接合后的输送带质量是明显高于采用打扣方法的,且最大的稳定运行时长已达到17个月,远远高于打扣后的运行无故障时长,由此可以判断热接合的接头质量是较为理想的。

表1 分别采用热接合方法和打扣方法后输送带的无故障运行时长对比

3 结语

在行李输送带的维修维护过程中,为使设备尽快投入生产,同时保证行李输送带具有较长的使用寿命和较低的运维成本,采用热接合的方法无疑是较好的选择。在输送带的整个热接合过程中,采用合理的接口裁剪方式、分层方法和热接合参数配置等方法,避免了其他接合方式导致的输送带开胶、翘边等问题,能在较短的维修时间内达到良好的维修效果,能有效延长输送带的使用寿命,同时其维修过程简单、成本低、耗时短,为此类故障的排除提供了较好的参考价值。但考虑到本案例的样本数据采集时间较长,样本数量较少,热接合的各项参数可能并不能完整体现不同环境下的实际情况,因此在接下来的工作中,会在样本采样时长和参数的具体优化上做进一步的研究。