飞机复杂叠层精确钻锪一体化装配技术*

2022-12-21张立新高文翔卢大伟王佳鑫刘良存

张立新,高文翔,卢大伟,刘 春,王佳鑫,刘良存

(1.南京航空航天大学经济与管理学院,南京 211106;2.成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

飞机装配是飞机研制的重要环节,产品装配质量直接影响飞机的性能。此外,装配效率和成本也是影响整个飞机研制非常关键的因素。近年来,面向飞机的自动钻铆技术[1-2]备受广泛关注,很多研究表明,自动钻铆技术能够极大地改善飞机结构件连接质量,减少了人为因素所带来的装配缺陷和损失,提升飞机表面气动外形,具有较大的发展前景[3-4]。

ONCE(one sided cell end effector)机器人自动钻削系统[5],用于F/A-18E后缘襟翼的钻孔、锪窝和测量[6-7]。“机身自动直立装配系统(FAUB)”,实现机器人在前、后机身内外部的协同作业[8]。RACe(robot assembly cell)机器人钻铆系统[9-10],通过对机器人校准和压力补偿、网格补偿以及温度补偿,可实现±0.3 mm的精确绝对定位精度。基于此,为了提高传统机器人的性能指标和适用性,开发了高刚度、高精度的机器人钻铆系统Power RRAC[11],该系统的重复定位精度±0.1 mm。

国内在机器人自动钻孔技术方面的研究起步较晚。北京航空制造工程研究所自主研发了机器人数字化钻孔系统;北京航空航天大学开发的机器人自动钻孔系统,具备机器人视觉检测功能,实现了机器人自动钻孔在线监测[12];成飞公司联合西北工业大学等高校共同开发了壁板类零部件自动钻孔系统,成功实现某机翼钻铰锪一体钻孔[13-15]。浙江大学[16-18]、南京航空航天大学[19-21]、西飞公司[22]、沈飞公司[23-24]等国内单位也开展了机器人钻孔研究。

综上所述,国内外学者开展了大量自动化钻孔研究,包括机器人刚度辨识、钻孔末端执行器集成、精确锪窝控制、系统精度检测与误差补偿控制等,并且取得了良好效果。现代飞机装配涉及多种叠层材料钻孔,通常包括钻孔、扩孔、铰孔、锪窝等多道复杂工序。钻孔精度要求H9,垂直度要求优于0.5°,锪窝精度要求优于0.05 mm。传统手工操作其精度、效率无法得到稳定控制。针对上述问题,论文开展了相关技术研究,设计并提出一种飞机装配精确钻孔锪窝一体化系统。

1 集成系统设计

图1 KUKA KR500R2830型工业机器人

整个自动化钻孔锪窝集成系统包括机器人、多功能末端执行器。机器人采用KUKA KR500R2830型工业机器人如图1所示,机器人DH参数如表1所示。多功能末端执行器集成钻孔锪窝单元、压紧单元、基准检测单元、法向测量单元和其他辅助单元模块。

表1 KUKA KR500机器人D-H参数

1.1 钻孔锪窝单元设计

图2 钻孔锪窝单元电主轴

钻孔锪窝单元是末端执行器的重要组成部分之一,钻孔锪窝质量直接影响到产品钻铆质量。采用钻铰锪一次成型的加工方式。钻孔锪窝单元集成了钻孔、锪窝、法向检测、压紧、照相测量、在线检测等功能。

钻孔主轴采用电主轴GS-ECS-120g-24000r,主轴最高转速24 000 rpm,功率4.8 kW,扭矩2.6 N·m,如图2所示。

主轴进给系统为伺服控制,由伺服电机、减速机、精密直线运动模组构成。主轴进给导向及传动选用THK精密直线运动模组KR3306B+300LP0-2000,最大行程125 mm,该模组外形尺寸为60 mm×60 mm×360 mm,集成了导向及驱动部分并进行了一体化设计,结构非常紧凑,适合作为末端执行器的进给驱动,主要参数如表2所示。

表2 精密直线运动模组主要技术参数 (mm)

主轴进给驱动电机选择了KOLLMORGEN伺服电机,多圈2048线高精度绝对值编码器,带报闸,主要参数如表3所示。

表3 主轴进给伺服电机主要技术参数

1.2 压紧单元设计

压紧单元主要由压力脚、滑动导轨、光栅尺等组成,并采用电动压紧方式,压脚上安装了激光测距传感器、力传感器等。压紧单元结构如图3所示。在压力脚端部均匀分布4个KISTLER 9001A型力传感器,可承受的最大弯矩为5 N·m,刚度为1 kN/μm。整个集成后的钻孔孔锪窝单元结构如图4所示。

图3 压紧单元结构 图4 钻孔锪窝单元总体结构

1.3 基准检测单元设计

基准检测单元是为了保证钻孔的位置精度,减小由于理论钻孔点和实际钻孔点不同而造成的误差。基准检测和找正过程中,视觉相机先对定位孔(钉)进行照相测量,然后视觉找正系统对所拍摄的图像进行像素计算处理,得出定位孔(钉)的几何中心,同时调用找正算法,计算出视觉相机当前所处位置与定位孔(钉)几何中心的偏差值(ΔX,ΔY),此值会被传送到控制系统中进行处理,然后驱动钻孔单元运动,使钻孔主轴在工件表面的投影点与定位孔(钉)的几何中心保持一致,保证孔的位置精度。

照相测量模块用于钻孔基准检测及孔径在线检测,如图5所示。工业相机选用康耐视In-Sight8000系列IS8405M型智能相机。

图5 基准检测单元

1.4 法向测量单元研制

法向精度检测与调平是采用4个BAUMER OADM 12I6460/S35A型激光测距传感器,对称分布在压力脚周围,利用4个测距传感器测量钻孔区域内4个点到测距传感器的距离,换算出4个点的坐标,再通过4个点的坐标拟合钻孔区域的平面方程求出钻孔区域的法向。测量时,各个激光测距传感器照射到待钻孔点附近的工件表面上,分别测出各传感器与工件表面之间距离,若这些测量距离(至少3个)相等,则主轴法向与工件表面法向平行。若这些测量距离不相等,则需要将各个传感器采集的数据汇总到控制系统进行处理,并基于法向调平算法计算出偏移误差,由各向电机配合运动直至主轴法向与工件表面法向平行并且钻孔点位精确。法向测量模块用于钻孔法向检测,其结构如图3a所示。

2 锪窝深度自适应补偿控制

锪窝深度是钻孔自适应补偿控制的重要内容,主要通过自适应压紧技术实现补偿控制。压脚包括钻孔侧压脚与支撑侧压脚,为了实现钻孔过程中工件处于压紧状态,并且压脚不随钻孔轴向力的变化而发生偏移。一侧采用固定式压脚,另一侧采用浮动式压脚。固定式压脚位置可控,浮动式压脚位置由固定侧决定。钻孔侧工件平整,开敞性好,压脚距离工件距离容易测量;支撑侧安装有长桁、框等结构件,距离测量困难。因此选择钻孔侧采用固定式压脚,支撑侧采用浮动式压脚。

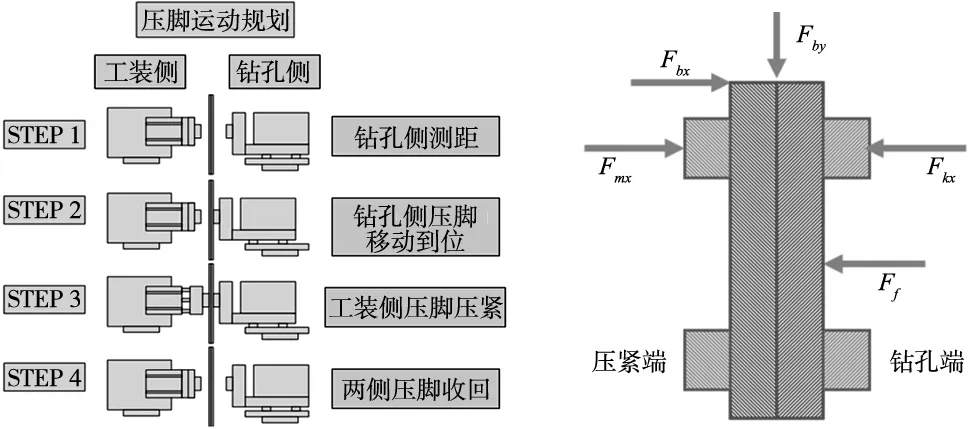

钻孔侧压脚采用“电机+减速机+丝杠”进给形式,压脚精确移动至工件表面后,电机抱闸制动。支撑侧压脚采用气缸压紧工件。压紧力由支撑侧压脚气缸压力控制。根据压紧形式,执行器压脚运动规划如图6所示。

在压紧力设计时,工件压紧力不小于400 N。对压脚压紧状态进行受力分析,如图7所示,压脚受力状态可分为两个阶段,即非钻孔阶段和钻孔阶段。

图6 压脚运动规划 图7 压脚受力分析

图7中,Fmx为工装对工件的压紧力;Fkx为钻孔端压脚对工件的压紧力;Ff为刀具对工件的径向力;Fbx、Fby为工件因移动或变形引起的工装卡具对工件的作用力。

工件压紧形式为钻孔侧压脚压紧工件后位置固定,支撑侧压脚气缸压紧。工件被压紧后的位移可以忽略,工件变形主要产生在钻孔区域附近,对压脚受力分析时,忽略工件变形引起的工装夹具对工件的作用力。因此受力分析时,认为Fbx=Fby=0,可得:

Fmx=Fky+Ff

(1)

根据钻削力计算,可得钻削力最大值为1 124.51 N,设计条件为Fky≥400 N,则,

Fmx≥1 524.51 N

(2)

分析可得支撑侧气缸压紧力最小值为1 524.51 N。

钻孔侧压脚单元具有压脚快速进给、快速退回、精确定位、压紧力监测、法相测量、断刀检测、钻孔及铆接过程监测等功能,同时保证结构的刚度与可靠性。压脚采用“电机—减速机—丝杠”驱动形式,利用高精度导轨导向,采用光栅尺反馈。满足压脚高定位精度、高速运动、高刚度等需求。

3 控制系统与流程设计

机器人集成钻孔系统通过现场总线技术,实现信息实时采集和在线控制,CNC控制系统采用TCP/IP等协议与上位机或外围其他设备进行通讯。相关的控制技术包括采用计算机集成控制、机器人控制、多轴数控、伺服驱动、工艺监控、传感测量技术等,满足数字化钻孔的工艺需求,具备与其他控制系统和软件系统的标准化集成接口。

整个系统钻锪工艺流程如图8所示。首先启动设备,开始上电自检测。检测完成后,按照给定的指令,控制机器人及其主轴移动到给定的钻孔工位,并进行位置检测修正及钻孔垂直度调整。然后启动主轴及其相关除尘等附属设备,主轴旋转运动并控制压力角电机进给。当到达设定的压力角扭矩值时,主轴按照设定的参数旋转并开始钻孔。钻孔完成后利用钻铰锪一体化刀具的锪窝部分进行锪窝。锪窝完成后主轴快速退出,压脚收回,循环加工,直到所有的任务完成。

图8 系统钻锪工艺流程

4 试验与分析

选用无涂层硬质合金刀具,将试验件固定在工装上,利用机器人自动钻孔系统对试验件进行钻孔操作,分别对不同类型的试验件采用对应的钻孔工艺参数,验证其钻孔质量是否满足要求。现场钻孔试验如图9所示。整个钻孔试验过程包括复材、钛合金、铝合金3种材料的不同叠层结构,钻孔孔径包括φ4.1、φ6.2和φ8.5,所采用的工艺试验参数如表4所示。

(a) 试板装夹 (b) 设备自动钻锪

表4 工艺试验参数

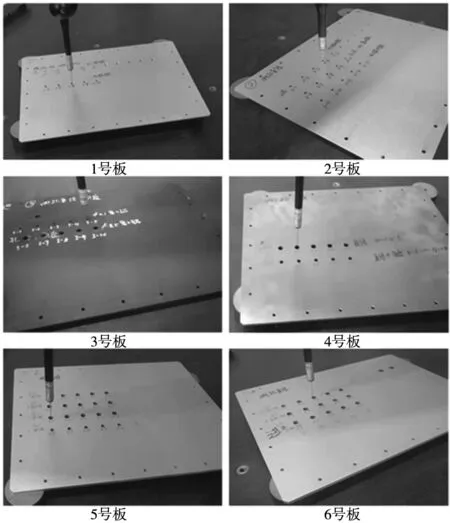

整个实验过程如下:首先将试验件安装在试刀台上,预制基准孔。然后打开机器人自动钻孔系统电源、气源,完成系统初始化设置,确保系统正常运行。将机器人移动至基准孔位置,利用照相确定基准孔位置,根据基准孔位置,计算钻孔位置。利用末端执行器上安装的多个激光测距传感器测量试验件法向。根据钻孔位置法向的测量结果,调整机器人的位置和姿态进行循环钻孔。机器人搭载末端执行器移动至下一位置。末端执行器以选定的钻孔参数进行钻孔作业。钻孔结束后取下试验板检测孔径、窝深等参数。如图10所示给出了某次试验后6块叠层试板的钻孔结果及测量过程。

图10 试板的钻孔结果及测量过程

图11针对6 mm与15 mm叠层钻孔结果进行了孔径与垂直度误差分析,通过对钻孔试验结果的测量与分析,可以说明当前系统在合适的工艺参数下能够满足钻孔法向精度优于0.4°,针对厚度不高于15 mm的铝合金、钛合金、复合材料的叠层材料钻孔精度不低于H9,锪窝深度误差0.020772≤0.05 mm的要求。

(a) 6 mm厚不同叠层钻孔孔径误差 (b) 15 mm厚不同叠层钻孔孔径误差

(c) 6 mm厚不同叠层钻孔孔垂直度误差

5 结论

研究并提出了一种自动化钻孔锪窝一体化系统。针对系统进行了实验、测量与分析,结果表明该系统能够满足飞机装配钻孔法向精度优于0.4°,针对厚度不高于15 mm的铝合金、钛合金、复合材料的叠层材料钻孔精度不低于H9,锪窝深度误差优于0.05 mm,整个钻孔锪窝过程平稳,孔壁质量良好,能够适应飞机自动化装配要求。

后续工作将针对自动化钻孔锪窝一体化刀具进行研究,开展有限元建模与分析,研究加工机理,以便于更好地适应该系统装配应用。