激光熔覆制备Ni60−WC−Co复合涂层工艺与性能研究

2022-12-21郭红丽李勇

郭红丽,李勇

激光熔覆制备Ni60−WC−Co复合涂层工艺与性能研究

郭红丽1,李勇2

(1.山西工程科技职业大学 智能制造学院,太原 030031;2.浙江凯盈新材料有限公司,浙江 海宁 314400)

提高机械设备用06Cr19Ni10钢的性能,采用激光熔覆制备Ni60−WC−Co复合涂层。利用X射线衍射(XRD)、扫描电镜(SEM)、显微维氏硬度计和摩擦磨损试验仪,研究了不同激光功率对复合涂层的微观形貌、硬度和耐磨性的影响。随着激光功率增大,复合涂层与基体之间紧密结合,致密均匀,球形WC颗粒均匀分布于复合涂层中,硬度、磨损量均先增大后减小;当激光功率过大时,复合涂层中WC颗粒增多,且部分WC颗粒发生热分解,生成的气体产生气孔。复合涂层物相主要由WC、W2C、γ−Ni、FeNi3、FeCr0.29Ni0.16C0.06、CoC、Co3B2等相组成,复合涂层由顶部的树枝晶、中部的等轴晶和底部的柱状晶组成;当激光功率为1.5 kW时,硬度最高,磨损量最小,耐磨性最佳,磨损表面无明显磨损沟槽,主要呈磨粒磨损。最优激光功率为1.5 kW,在此工艺下制备的Ni60−WC−Co复合涂层,可以提高机械设备用06Cr19Ni10钢的硬度和耐磨性。

激光熔覆;机械设备;复合涂层;硬度;耐磨性

磨损是机械设备零件最常见的失效形式之一[1-4],每年机械设备由于磨损失效而产生高额的经济损失和严重的安全事故,通过表面强化技术[5-6]在机械设备用材料表面制备一层涂层,对材料表面进行保护,可有效提升材料表面的耐磨性,延长机械设备零件的寿命。许多研究人员常使用表面强化技术如喷丸[7]、超音速喷涂[8]、激光熔覆[9-10]等来制备耐磨涂层。其中,超音速喷涂制备的涂层与基体之间的结合界面不够牢固,而激光熔覆制备的涂层与基体之间能形成良好的冶金结合,具有能耗低、高效和相对密度高等特点,被认为是具有广阔前景的表面强化技术,可用来强化耐磨件表面、修复磨损件和制备3D零件[11]等。Fu等[12]研究了激光熔覆Fe基合金粉末对轮轨材料微观组织和耐磨性的影响,结果显示,激光熔覆可以明显提升轮轨材料的硬度和耐磨性,当熔覆粉末中添加适量La2O3时,对轮轨材料表面的硬度无明显影响,但对材料表面的耐磨性有极大改善。Yang等[13-15]利用激光熔覆技术,在0Cr18Ni9奥氏体不锈钢上制备高温自润滑NiCr/Cr3C2−WS2涂层,通过涂层的相组成、微观组织和摩擦磨损实验分析得出,涂层主要由Cr7C3和(Cr、W)C碳化物组成,以润滑WS2和CrS硫化物为次要相,涂层的摩擦因数随着温度的升高而降低,磨损率随着温度的升高而增大,NiCr/Cr3C2– WS2涂层在室温至300 ℃时具有良好的抗磨和减摩擦能力。目前,大部分研究[14]制备的涂层厚度只有20~50 µm,且微纳米级增强颗粒容易产生团聚。这里利用激光熔覆技术,在06Cr19Ni10不锈钢表面制备一层WC颗粒分布均匀、厚度较厚的Ni60−WC−Co复合涂层,保证了较少的缺陷产生。同时,研究了不同激光功率对Ni60−WC复合涂层耐磨性能的影响,优化了制备Ni60−WC复合涂层的工艺,提高了熔覆效率,为机械设备零件的表面强化和修复,延长机械设备的使用寿命提供参考。

1 实验

1.1 实验材料与工艺

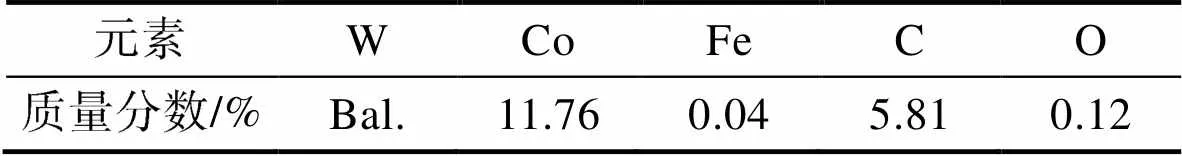

为制备单层多道熔覆层,实验选用的基体是机械设备零件常用的06Cr19Ni10钢块,尺寸100 mm×50 mm× 10 mm。根据实验前期的对比分析,确定熔覆粉末采用是Ni60(270~500目)和WC−Co(250~500目)的混合粉末(质量比为8∶2),其化学成分见表1—2。混合粉末在扫描电镜下的形貌(图1)显示呈现为球形颗粒状。在实验前,先对基体和粉末材料进行超声清洗,去除材料表面的油脂和氧化层。然后将粉末材料在烘干箱中高温(250 ℃)烘干去除水分,再将其放置在氩气环境中以120 r/min的速率球磨混粉3 h,使Ni60粉末与WC−Co粉末混合均匀,基体在熔覆前预热至450 ℃,以减少裂纹产生。激光熔覆设备采用YAG连续波光纤激光加工系统(JHL–1GX–2000),激光熔覆工艺参数分别选取激光功率为0.9、1.2、1.5、1.8 kW,扫描速度200 mm/min,光斑直径2 mm,送粉速率16 g/min,搭接率50%。

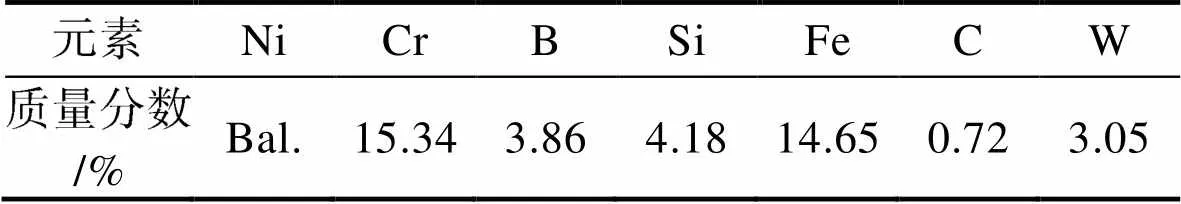

表1 Ni60的化学成分

表2 WC−Co的化学成分

图1 Ni60−WC−Co混合粉末SEM图

1.2 表征与性能测试

熔覆完成后,将试样放在室温下冷却至常温,然后进行线切割、镶嵌、研磨和抛光,用蚀刻剂(HNO3∶HCl∶HF为1∶1∶1)对制好的金相试样腐蚀60 s。利用能谱分析仪(EDS)的扫描电镜(SEM)对复合涂层的显微组织进行分析,用显微硬度计(MVC– 1000JMT1)在复合涂层表面和沿复合涂层表面向基体方向对复合涂层的硬度进行进行测试,加载压力为50 N,加载时间为15 s,测试点间隔100 μm。在室温下采用MMD-1摩擦磨损试验仪对复合涂层的摩擦磨损性能进行检测,加载压力为200 N,磨损时间为30 min,磨圈转速为200 r/min,磨盘材料为C45E4钢(硬度600HV)。在磨损实验前后,分别将试样放在无水乙醇中进行超声清洗,烘干后称重,计算其磨损前后的磨损失重,并观察其磨损表面形貌。

2 结果与分析

2.1 复合涂层形貌

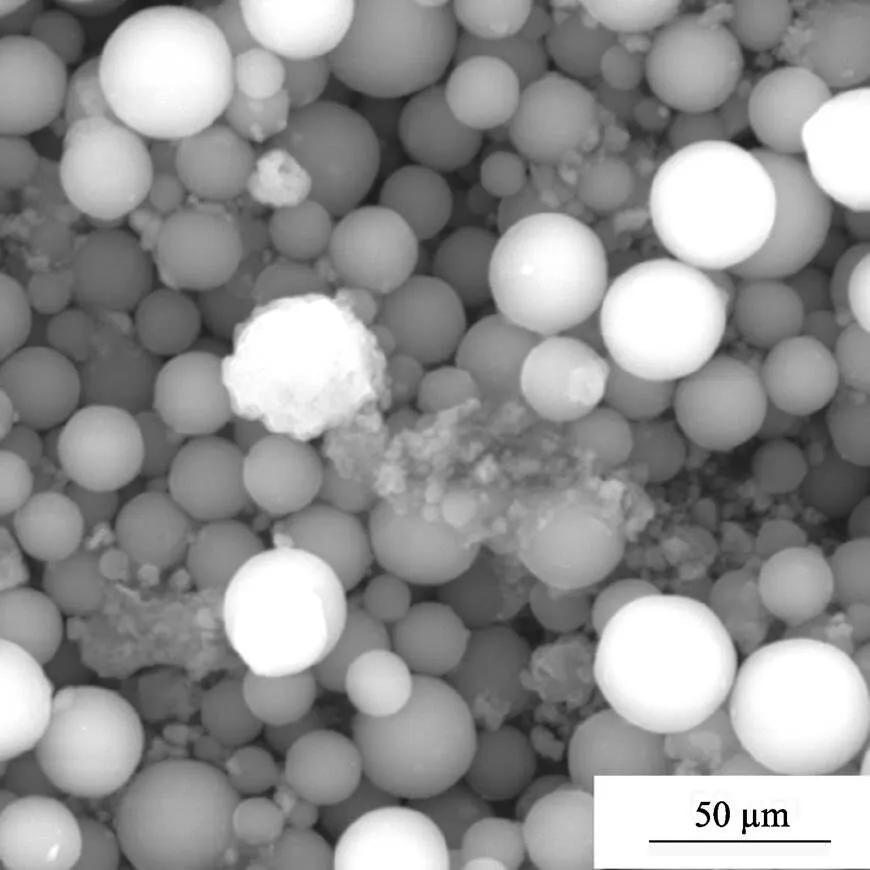

不同激光功率制备复合涂层的横截面SEM宏观形貌见图2。随着激光功率增大,复合涂层表面未熔化的颗粒减少,当激光功率增加至1.5 kW时,复合涂层表面厚度更大、形貌更佳。WC颗粒保持原有的球形颗粒状,分布较均匀(图3)。当激光功率不超过1.5 kW时,复合涂层与基体之间紧密结合,致密均匀,无明显裂纹和气孔产生。由于激光熔覆的快速凝熔特点,当激光束辐照在材料表面时,部分基体材料和粉末熔化形成熔池,并冷却凝固快速形成复合涂层。由于WC的熔点较高,在激光功率较低时产生的能量不足以熔化WC颗粒,因此当激光功率小于1.5 kW时,WC呈现为完整的球形颗粒状,被熔池内的强对流分散而均匀分布在复合涂层中。但当激光功率为1.8 kW时,在复合涂层中出现一些气孔,此时,激光能量过大,使得部分WC颗粒熔化产生分解[15],与少量O2发生反应生成CO和CO2[16],在极短时间内气体难以逸出,在复合涂层中产生部分气孔。稀释率是指熔化基体材料对复合涂层的稀释程度,其对熔覆层的结合牢固程度和性能影响较大。稀释率过小时复合涂层与基体的结合强度不高,过大时基体对复合涂层过度稀释,除了容易产生裂纹、气孔等缺陷外,对复合涂层的硬度、耐磨性等也有所弱化。复合涂层的稀释率一般应保持在10%以下。不同激光功率下的稀释率变化见图4,随着激光功率增大,稀释率先减小后增大,当激光功率为1.5 kW时,稀释率达到最小(约为9.6%)。

图2 复合涂层宏观形貌

图3 复合涂层横截面SEM形貌

图4 激光功率对复合涂层稀释率影响

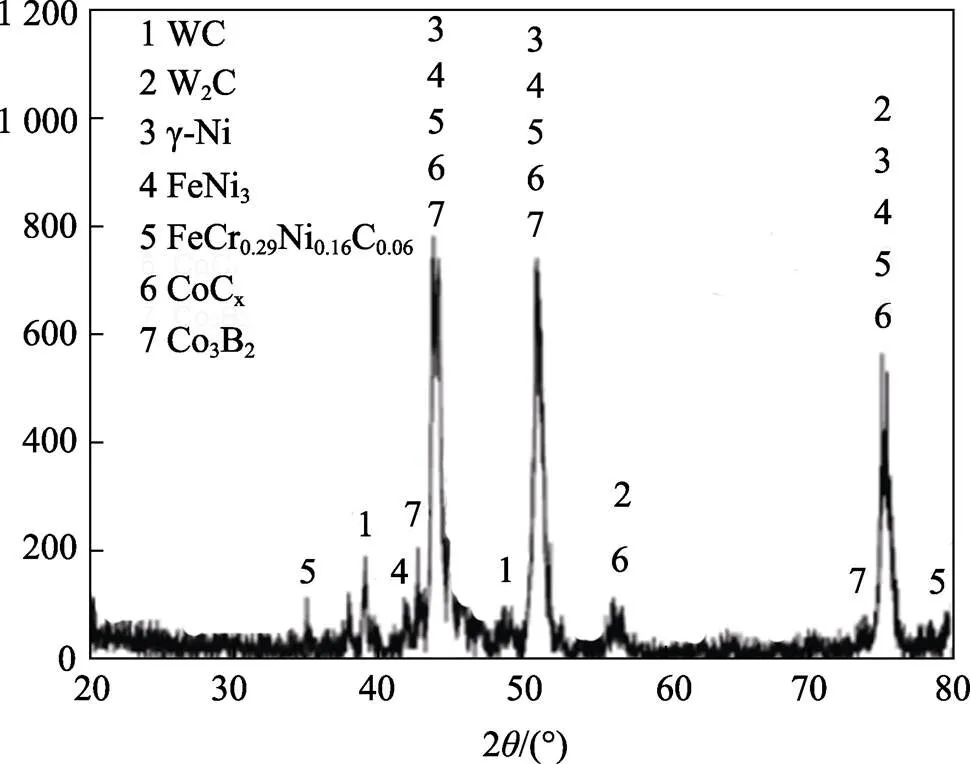

激光功率为1.5 kW时复合涂层的XRD分析谱图见图5。利用XRD分析谱图对复合涂层进行物相分析可以看出,复合涂层主要由WC、W2C、γ−Ni、FeNi3、FeCr0.29Ni0.16C0.06、CoC、Co3B2等相组成。部分WC颗粒发生分解后生成了W2C和C,C会与Fe、Cr、Ni、Co等元素发生反应并生成碳化物,此类碳化物的硬度都较高,Fe与Ni、Co与B同样发生反应生成化合物,这些硬质相在复合涂层中很好地起到了颗粒强化和弥散强化作用。

图5 Ni60−WC−Co复合涂层XRD分析谱图

激光功率为1.5 kW时复合涂层的微观SEM形貌见图6。图6a显示,复合涂层顶部由方向各异的细小树枝晶组成,复合涂层顶部与空气接触,此处的温度梯度较大,导致复合涂层顶部的树枝晶向各方向生长,且晶粒较为细小。图6b显示,复合涂层中下部主要由中部的细小等轴晶和底部具有方向性生长的柱状晶组成,这是由于复合涂层中部的温度梯度小,向每个方向生长的速度一致,导致中部由等轴晶组成。而复合涂层底部靠近基体,可向基体方向散热,导致底部有柱状晶向基体方向生长。

图6 复合涂层截面SEM形貌

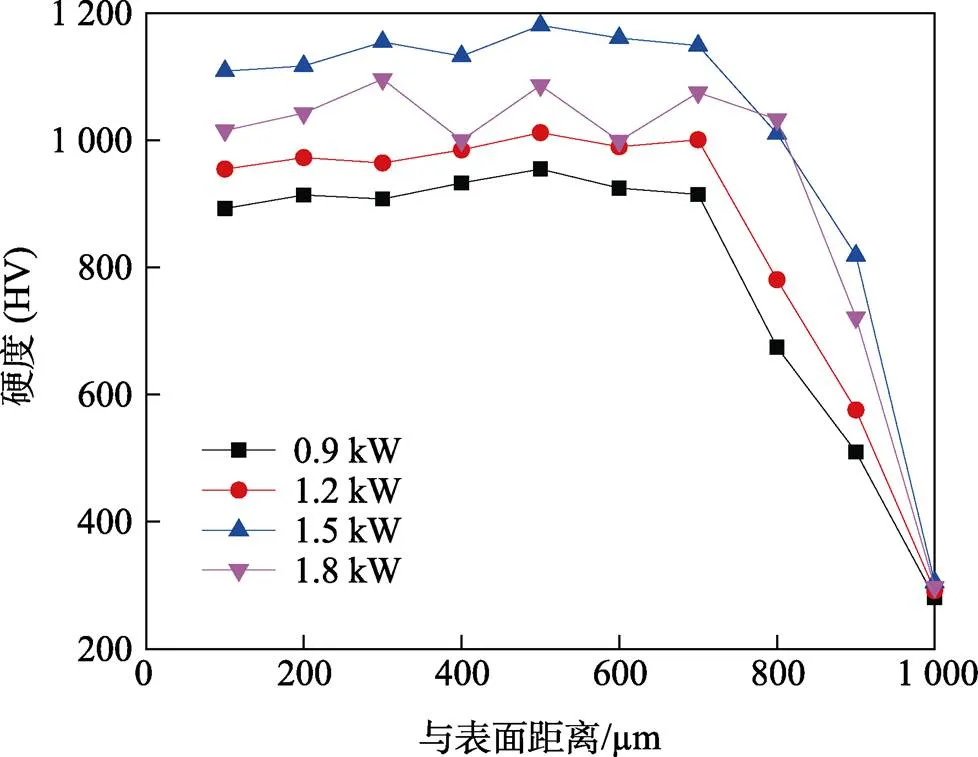

2.2 复合涂层硬度

不同激光功率的复合涂层沿表面向基体方向的硬度变化折线图见图7。由图7可以明显看出,复合涂层的显微硬度在800~1 200HV,是基体硬度(194HV)的4~6倍,这是由于WC硬质陶瓷相的加入、碳化物硬质相的生成和激光熔覆对复合涂层组织的细化作用,使得复合涂层的硬度得到了大幅提升。复合涂层硬度沿复合涂层表面向基体方向先增大,然后上下浮动,最后急剧下降。当激光功率不断增大时,复合涂层硬度先增大后减小,当激光功率为1.5 kW时达到最大。当激光功率较小时熔化的粉末较少,复合涂层中含WC硬质陶瓷颗粒较少;当增大激光功率时熔覆粉末中有较多的WC硬质相,增大了复合涂层硬度;当激光功率过大时,虽然熔覆粉末更多,但部分WC硬质颗粒产生热分解,容易产生气孔,不利于复合涂层整体硬度的提升。

图7 复合涂层显微硬度分布

2.3 复合涂层耐磨性能

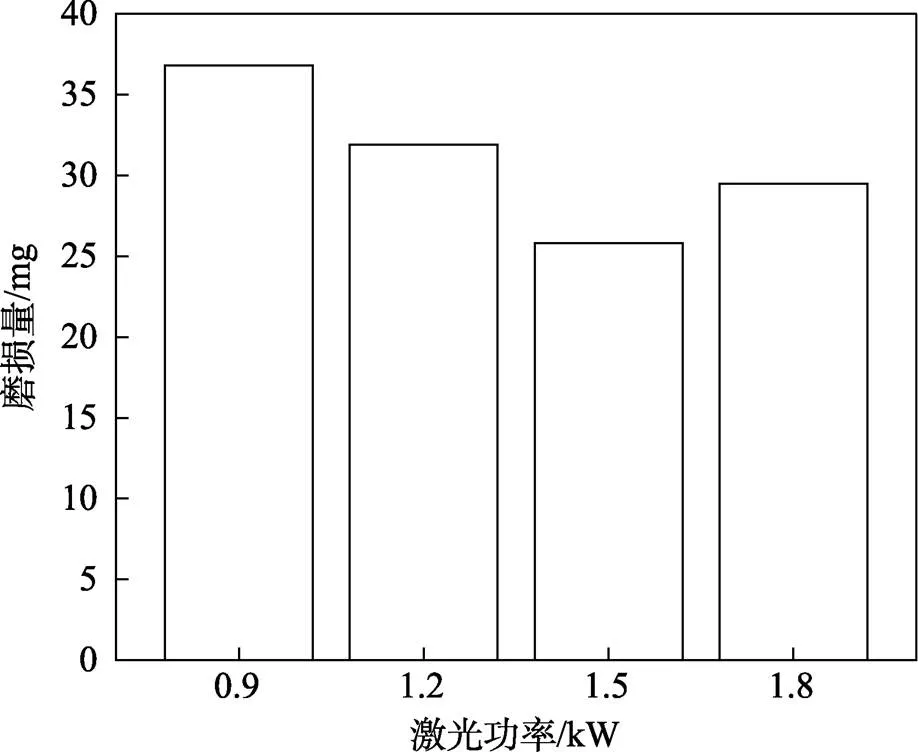

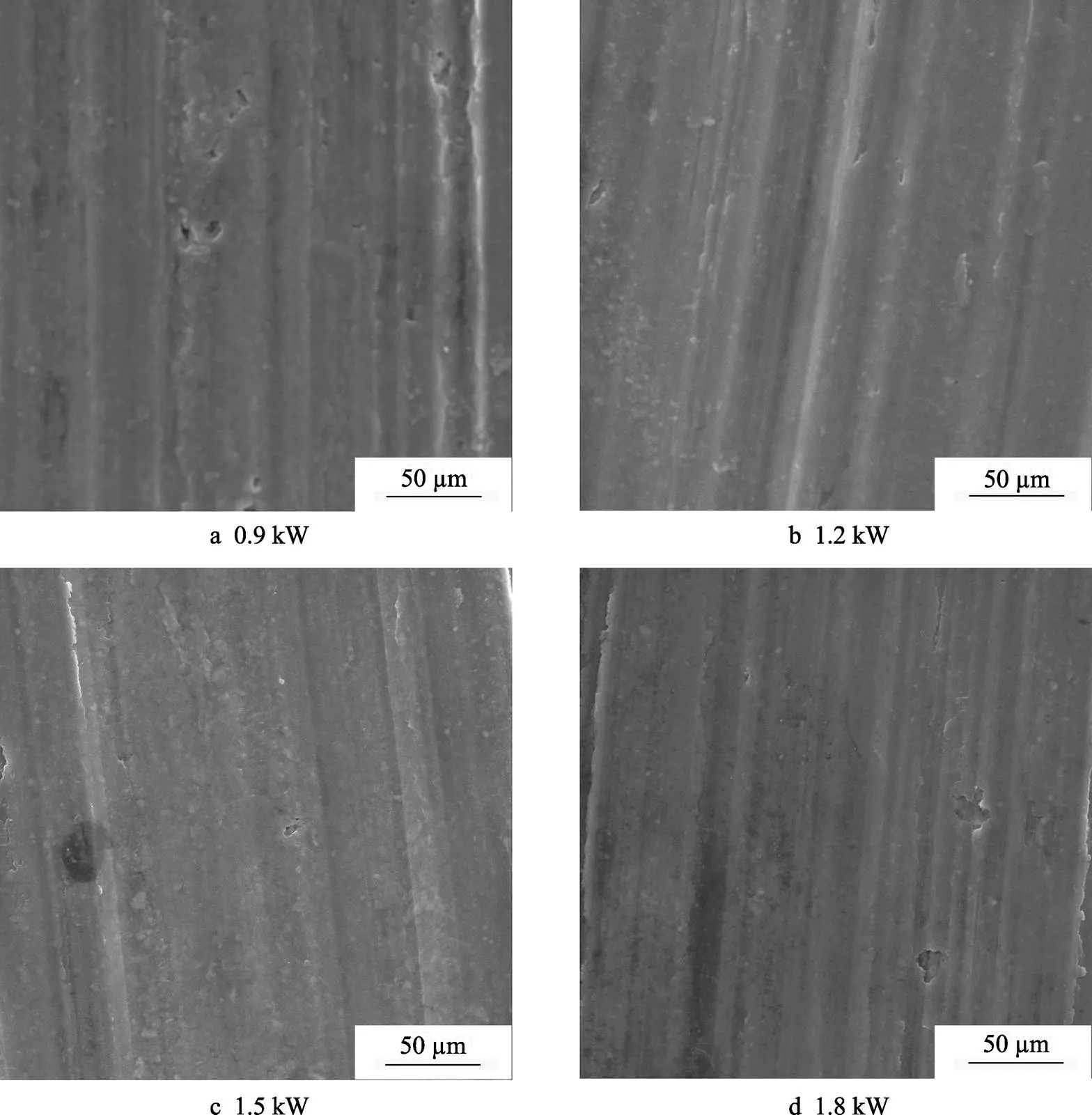

不同激光功率的复合涂层表面磨损量见图8,增大激光功率复合涂层表面的磨损量先减小后增大,当激光功率为1.5 kW时磨损量最小,复合涂层的耐磨性最好。这说明适中的激光功率对复合涂层的耐磨性有提升作用。不同激光功率的复合涂层磨损表面形貌见图9[16-18]。从图9a可以看出,当激光功率为0.9 kW时,磨损表面出现较深沟槽和大磨损坑,此时发生黏着磨损和磨粒磨损,脱落的磨粒被压入磨损表面而形成较深的沟槽;当激光功率为1.2 kW时,磨损表面的沟槽较浅、磨损坑较小,主要发生黏着磨损和磨粒磨损,在硬度较高的磨损表面磨损坑较小;当激光功率为1.5 kW时,磨损表面沟槽几乎消失,无明显磨损坑出现,主要发生磨粒磨损,此时磨损表面的耐磨性最佳[19-22];继续增大激光功率至1.8 kW时,磨损表面沟槽较浅,但出现大磨损坑,主要发生黏着磨损和磨粒磨损。复合涂层耐磨性出现这种变化的原因主要是随着激光功率增大,激光束能量越大,熔化粉末材料越多,WC硬质颗粒更多,复合涂层硬度越高,从而在摩擦磨损过程中可起到减摩效果[17],使得耐磨性越好。当激光功率为1.8 kW时,此时能量过大,部分WC颗粒出现热分解,在复合涂层中产生气孔,使复合涂层致密性降低,表面疏松、硬度降低、耐磨性变差[23-25]。

图8 复合涂层表面磨损量

图9 复合涂层表面磨损形貌

3 结论

为满足更高强度、更耐磨的要求,通过激光熔覆制备了WC颗粒分布均匀、厚度较厚、缺陷少的Ni60− WC−Co复合涂层,研究了激光功率对复合涂层微观形貌、硬度及耐磨损性能的影响。

1)Ni60−WC−Co复合涂层与基体之间形成紧密的冶金结合,致密均匀,无明显缺陷,球形WC颗粒均匀分布在复合涂层中;当激光功率增大到1.8 kW时,复合涂层出现一些气孔,主要是由于激光功率过大,WC颗粒热分解反应生成气体,产生气孔。Ni60−WC− Co复合涂层的物相主要由WC、W2C、γ−Ni、FeNi3、FeCr0.29Ni0.16C0.06、CoC、Co3B2等相组成,Ni60−WC− Co复合涂层由顶部的树枝晶、中部的等轴晶和底部的柱状晶组成。

2)复合涂层硬度和磨损量均随激光功率的增大,先增大后减小,当激光功率为1.5 kW时,硬度最大,磨损量最小,磨损表面无明显沟槽和磨损坑,主要呈现为磨粒磨损,此时的耐磨损性能最佳,对机械设备零件的保护和修复效果最佳。

[1] 李相荣, 徐瀛, 宋相宇, 等. 烧结温度对粉末冶金铁基材料组织与性能的影响[J]. 精密成形工程, 2021, 71(2): 36-41.

LI Xiang-rong, XU Ying, SONG Xiang-yu. Effect of Sintering Temperature on Microstructure and Properties of Powder Metallrgy Iron-Based Materials[J]. Journal of Nershape Forming Engineering, 2021, 71(2): 36-41.

[2] 肖华强, 陈禹伽, 陈维平, 等. 材料在铝液中熔蚀-磨损行为的研究进展[J]. 材料导报, 2020, 34(7): 123-129.

XIAO Hua-qiang, CHEN Yu-jia, CHEN Wei-ping, et, al. Research Progress on Corrosion-Wear Behavior of Materials in Molten Aluminum[J]. Materials Reports, 2020, 34(7): 123-129.

[3] ZHAO Y, LI R, WU M, et al. Effect of C-BN on the microstructure and high Temperature wear resistance of laser cladded Ni-based composite coating[J]. Surface and Coatings Technology, 2021, 421(1): 127466.

[4] RIQUELME A, RODRIGO P, ESCALERA-RODRIGUEZ M D, et al. Evaluation of the Wear Resistance and Corrosion Behavior of Laser Cladding Al/SiC Metal Matrix Composite Coatings on ZE41 Magnesium Alloy[J]. Coatings, 2021, 11(6): 639-658.

[5] 刘霞, 赵海涛. 内燃机用Ti600合金表面TiC/TiB2粉末涂层组织和硬度分析[J]. 粉末冶金工业, 2021, 31 (5): 76-80.

LIU xia, ZHAO Hai-tao. Microstructure and Hardness Analysis of TiC/TiB2Powder Coating on Ti600 Alloy Surface for Internal Combustion Engine[J]. Powder Metallurgy Industry, 2021, 31 (5): 76-80.

[6] 朱有利, 王燕礼, 边飞龙, 等. 金属材料超声表面强化技术的研究与应用进展[J]. 机械工程学报, 2014, 50(20): 35-45.

ZHU You-li, WANG Yan-li, BIAN Fei-long, et, al. Progresses on Research and Application of Metal Ultrasonic Surface Enhancement Technologies[J]. Journal of Mechanical Engineering, 2014, 50(20): 35-45.

[7] AMIR S B, SASAN Y, BEHZAD A. 喷丸强化对合金化奥贝球铁疲劳性能的影响[J]. 铸造, 2012, 61(2): 214-218.

AMIR S B, SASAN Y, BEHZAD A. Effect of Shot Peening Process on Fatigue Behavior of Alloyed Austempered Ductile Iron[J]. Foundry, 2012, 61(2): 214-218.

[8] 陈枭, 白小波, 王洪涛,等. 超音速火焰喷涂多尺度WC-17Co粉末制备的金属陶瓷涂层的组织结构与性能[J]. 材料导报, 2019, 33(4): 684-688.

CHEN Xiao, BAI Xiao-bo, WANG Hong-tao, et, al. Microstructure and Properties of the Cermet Coating Prepared by Spraying Multimodal WC-17Co Powders Using HVOF Technique[J]. Materials Reports, 2019, 33(4): 684-688.

[9] 张洪源. 铝合金表面激光熔覆钛基粉末涂层的性能与组织[J].粉末冶金工业, 2020, 30(4): 71-75.

ZHANG Hong-yuan. Properties and Microstructure of Titanium-based Powder Coatings on Aluminum Alloys by Laser Cladding[J]. Powder Metallurgy Industry, 2020, 30(4): 71-75.

[10] 孙明珠, 沈辉, 张猛, 等. 叶轮表面激光熔覆TiC/Co涂层摩擦-磨损性能研究[J]. 特种铸造及有色合金, 2020, 40(6): 658-663.

SUN Ming-zhu, SHEN Hui, ZHANG Meng, et, al. Friction-wear Performance of Laser Cladding TiC/Co Coating on Impeller Surface[J]. Special Casting & Nonferrous Alloys, 2020, 40(6): 658-663.

[11] 薛淞, 童强, 张雪, 等. 基于轮廓失效激光3D打印技术的金属工艺品铸造技术[J]. 特种铸造及有色合金, 2017, 37(12): 1341-1343.

XUE Song, TONG Qiang, ZHANG Xue, et al. Casting Process of Metal Artware Based on Profile Failed Laser Three-dimensional Printing[J]. Special Casting & Nonferrous Alloys, 2017, 37(12): 1341-1343.

[12] FU Z K, DING H H, WANG W J, et al. Investigation on microstructure and wear characteristic of laser cladding Fe-based alloy on wheel/rail materials[J]. Wear, 2015, 330/331: 592-599.

[13] YANG M S, LIU X B, FAN J W, et al. Microstructure and wear behaviors of laser clad NiCr/Cr3C2–WS2high temperature self-lubricating wear-resistant composite Coating[J]. Applied Surface Science, 2012, 258(8): 3757-3762.

[14] ERFANMANESH M, ABDOLLAH-POUR H, MOHAM MADIAN-SEMNANI H, et al. Kinetics and oxidation behavior of laser clad WC−Co and Ni/WC−Co coatings [J]. Ceramics International, 2018, 44: 12805-12814.

[15] 杨效田, 李秀倩, 李霞, 等. WC含量对定向结构Ni60涂层耐蚀性能的影响[J]. 稀有金属材料与工程, 2020, 49(10): 3604-3611.

YANG Xiao-tian, LI Xiu-qian, LI Xia, et al. Effect of WC Content on Corrosion Resistance of Directional Structure Ni60 Coating[J]. Rare Metal Materials and Engineering, 2020, 49(10): 3604-3611.

[16] ZHOU S, ZENG X, HU Q, et al. Analysis of crack behavior for Ni-based WC composite coatings by laser cladding and crack-free realization[J]. Applied Surface Science. 2008,255(5p1): 1646–1653.

[17] WENG Z, WANG A, WU X, et al. Wear resistance of diode laser-clad Ni/WC composite coating at different Temperatures[J]. Surface and Coatings Technology, 2016, 304: 283-292.

[18] SONG J, TONG W, LI Y, et al. "Experimental Study on the Laser Cladding of 316L / 316L / Stellite 6 / Stellite6 / H13 + 20% Ni60 Gradient Composite Coating on H13 Steel[C]// 2021 3rd International Academic Exchange Conference on Science and Technology Innovation (IAECST), Guangzhou, 2021: 1197-1200.

[19] WATANABE T, MATSUMOTO K, TANIGAWA T, et al. Hirabayashi, Surface-oxidation Epitaxy of Ni-clad Ni-20wt.%Cr and Ni-clad austenitic stainless steel tapes for Y-Ba-Cu-O coated conductors[C]// IEEE Transactions on Applied Superconductivity, 2001: 3134-3137.

[20] FATOBA O S, AKINLABI S A, AKINLABI E T, et al. "Experimental Study of Hardness Property and Microstructure of TiZnNi Laser Deposited on Titanium Alloy[C]// 2019 IEEE 10th International Conference on Mechanical and Intelligent Manufacturing Technologies (ICMIMT), Cape Town, 2019: 26-30.

[21] YAN J. "Highly Sensitive Humidity Sensor Based on a GO/Co-MOF-74 Coated Long Period Fiber Grating[C]// IEEE Photonics Technology Letters, 2022: 77-80.

[22] CUSANO A. "Coated long-period Fiber Gratings as high-sensitivity Optochemical Sensors[C]// Journal of Lightwave Technology, 2006: 1776-1786.

[23] CHOKSHI A H, ROSEN A, KARCH J, et al. On the Validity of the Hall-Petch Relationship in Nanocrystalline Materials[J]. Scripta Metallurgica, 1989, 23(10): 1679-1683.

[24] SONG X, YAN H, ZHANG X. Microstructure and mechanical properties of Al-7Si-0.7Mg alloy formed with an addition of (Pr+Ce)[J]. Journal of Rare Earths, 2017, 35(4): 412-418.

[25] WANG S, ZHOU N, SONG D, et al. Effects of La and Ce Mixed Rare Earth on Microstructure and Properties of Al-Mg-Si Aluminum Alloy[J]. Materials Science Forum, 2017, 4502: 367-371.

Study on Technology and Performance of Ni60−WC−Co Composite Coating Prepared by Laser Cladding

GUO Hong-li1, LI Yong2

(1. School of Intelligent Manufacturing, Shanxi Vocational University of Engineering Science and Technology,Taiyuan 030031, China; 2. Zhejiang Kaiying New Material Co., Ltd., Zhejiang Haining 314400, China)

To improve the properties of 06Cr19Ni10 steel for mechanical equipment, Ni60−WC−Co composite coating was prepared by laser cladding. The effects of different laser power on the microstructure, hardness and wear resistance of the composite coating were studied by XRD, SEM, microhardness tester, friction and wear tester. The results show that with the increase of laser power, the composite coating was dense, uniform and closely combined with the matrix. Spherical WC particles are evenly distributed in the composite coating, the hardness first increases and then decreases, and the wear loss first increases and then decreases. When the laser power is too large, WC particles in the composite coating increase, and some WC particles undergo thermal decomposition, the generated gas produces pores. The phase of composite coating is mainly composed of WC、W2C、γ-Ni、FeNi3、FeCr0.29Ni0.16C0.06. CoC, Co3B2and other phases. The composite coating is composed of dendrite at the top, equiaxed crystal in the middle and columnar crystal at the bottom. When the laser power is 1.5 kW, the hardness is the highest, the wear amount is the smallest, the wear resistance is the best, and there is no obvious wear groove on the wear surface, which is mainly abrasive wear. The optimum laser power is 1.5 kW. The Ni60-WC-Co composite coating prepared under this process can improve the hardness and wear resistance of 06Cr19Ni10 steel for mechanical equipment.

laser cladding; mechanical equipment; composite coating; hardness; wear resistance

10.3969/j.issn.1674-6457.2022.12.021

TG174.4

A

1674-6457(2022)12-0184-07

2022–02–17

浙江省重点研发计划 (2020A01005)

郭红丽(1977—),女,硕士,讲师,主要研究方向为机械制造及自动化技术。