高温管路弹性支撑减振器减振特性研究

2022-12-20付建宇薛向明战景明吴庆东段宇建曾志伟

付建宇,薛向明,战景明,吴庆东,段宇建,曾志伟

(中国辐射防护研究院,太原 030006)

在工程实践中,通常采用隔振与减振的方法对结构系统进行振动控制。其中减振是以各种不同形式的阻尼作为媒介,利用阻尼材料吸收和消耗振动结构中所产生的能量来达到减振的效果。通过分析管路振动产生机理可以了解到,引起管路振动的振源不具有唯一性[1],内部结构和外部环境的变化都会对压力管道的稳定安全运行产生威胁[2-4],需要相关研究人员分别从两方面着手,分析振动故障产生的原因,使得防止振动产生的方法措施更加精准有效。

近年来管道振动问题研究正在不断深入,Panda等[5]研究了两端铰支条件下脉动流体与管路系统非线性平面共振问题,发现内部共振的存在会产生新的不稳定区域并说明了内部共振的具体影响。杜冬菊[6]研究了潜艇液压管道的振动特性,论述了振动噪声的诱因,并详述了表面阻尼处理方法。赵宇航[7]研究用在管路减振器中的金属橡胶试件,通过试验与仿真方法对试件进行了静力压缩试验和循环加载试验,得到其力学性能特征。祝维文等[8]通过正弦激励加载试验,研究不同激振力、不同阻尼元件密度、不同预紧间距以及不同布置方式对新型减振器减振效果的影响,研究结果为研究管路系统的减振等相关问题提供了理论指导和实验依据。

本文主要对抗高温耐辐射管路弹性支撑带阻尼的减振器进行减振特性研究,设计搭建专用试验台架及测试系统开展减振器的减振性能测试,并且将实验结果与数值模拟结果进行比较,以此验证仿真模型的可靠性。

1 试验过程及方法

1.1 试验内容

本高温试验台提供额定载荷、高温连接、特定载荷激励等条件,模拟动力系统高温管路振动,通过传感器及测试系统获得所安装弹性支撑型减振器样机的减振效果,并将其作为减振性能的评价依据。实验过程包括:首先启动加热装置,待10 分钟左右加热完成,然后再开启激振模拟装置对试验管路进行激振,最后对试验数据进行采集整理。

高温管路弹性支撑型减振器试验台架(如图1所示)及测试系统主要由试验管路、结构框架、隔振装置、加热装置、激振模块、数据采集分析系统、安装地基等组成。

图1 台架组成模型图

用试验管路模拟实际高温管路,其为被测减振材料及元器件提供额定承载。管路总长度为2 200 mm(含两端法兰,用于安装加热装置),中心部分为实心杆件,直径为219 mm,长度为1 300 mm,两端为两个外径为108 mm、内径为98 mm、长度为460 mm 的钢管,管路外部为安装法兰,技术规格按GB 9119-2000执行;为满足高温条件下反复应用、减少腐蚀的条件,材料选择304 不锈钢,经计算,试验管路整体质量为400 kg±1 kg。具体模型如图2所示。

图2 管路实体模型图

加热装置用于在管路两个安装点位产生局部高温,温度可控,并能够长时间保持。采用温度可控的电加热管作为加热装置,其为标准设备,通过法兰将其固定在试验管路两端。激振模块是本试验台的核心设备之一,用于为管路输入各种形式的载荷,模拟船上管路振动,包括振动台及其配套装置、激振顶杆等。采用高温电荷型加速度传感器,单个传感器可以采集单方向的振动加速度值,传感器可以承受482 ℃的高温,频响范围5 Hz~10 kHz,通过过渡块可以将3 个传感器进行组合,组成一个三向测试传感器模块,可同时完成3 个方向上的振动加速度测量。

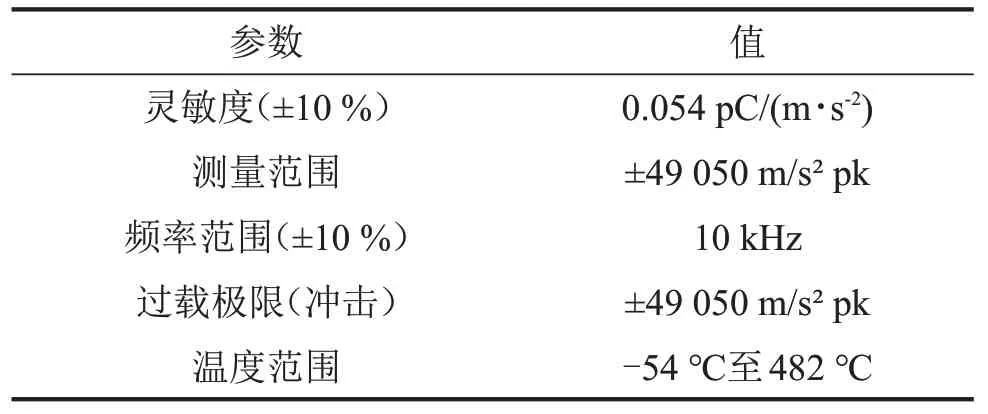

传感器主要技术指标如表1所示。

表1 高温传感器参数表

1.2 测试方案

为了确保测量结果的准确性,根据管道振动的实际情况,首先在进行实验之前按照实验要求将管路系统安装在振动台上,以便模拟绝对的刚性。

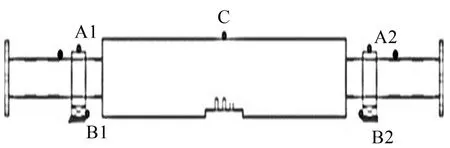

然后在管路上布置之前设计好的测点,主要测量的参数为管道振动加速度的有效值(又称均方根值Root-Mean-Square,RMS)。其中,测点选择那种能够避开节点且可以充分反映整个结构框架的点,在离安装面板最远处的管壁上布置管路测点A1、A2,在安装面板与隔振器连接螺栓处任选一侧布置测点B1、B2,在管路中央顶杆连接处顶部布置一个测点C,以保证每个样品的激励输入加速度均保持一致。每个测点均进行x、y、z3个方向的测量,具体测点布置如图3 所示。将传感器一端固定在管路上,另外一端与数据采集分析仪的对应接口相连,利用与数据采集分析仪相连的安装有振动特性分析软件的计算机进行数据的监测与处理。

图3 整体测点布置图

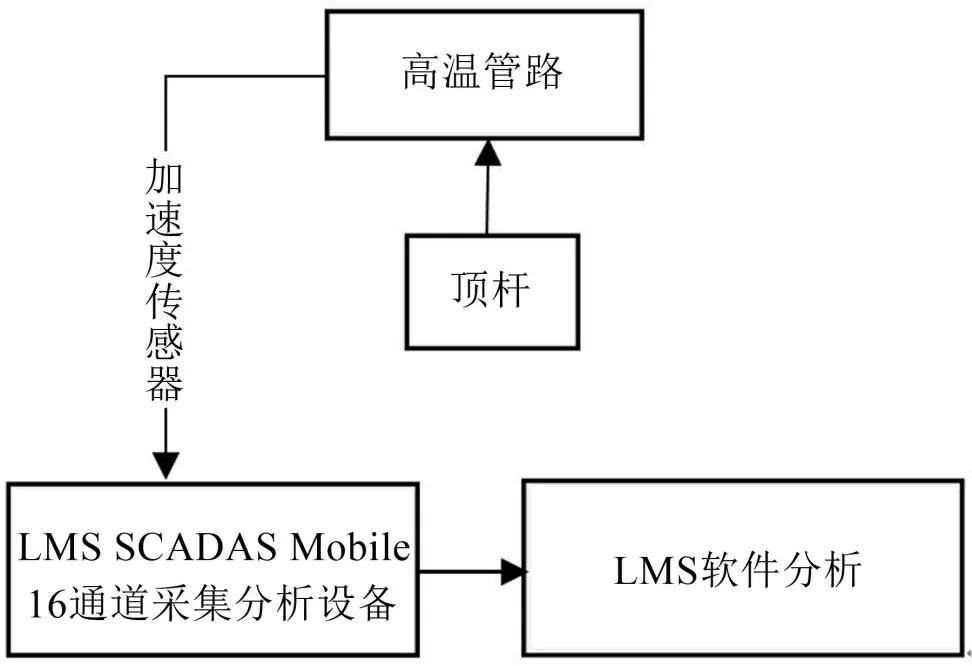

最后利用振动台对高温管路施加稳定激励力,通过得到的实验数据来判定对比3种不同类型减振器的减振效果。其中减振特性测试分析流程如图4所示。

图4 测试分析流程图

2 减振器性能测试结果分析

由于振动源激励的存在,高温实验管道会出现相应的振动和噪声。为了控制结构中的噪声,需要了解噪声源的源特性,包括对噪声的频率和加速度响应进行测量和分析,最后以频率作为水平坐标,分析各点的频谱图。

考虑到一般噪声的频率分布非常广,所以在实际的频谱分析中不可能分析各个频率。为了便于研究,对5 Hz~10 000 Hz 频率进行分段并逐一研究。划分的频率范围的段落称为频带,其中频带中都有一中心频率,如式(1)所示:

其中:f1、f2分别为频带的上限和下限。当f1/f2=2n时,可称频程为n倍频程。其中比较常见的是1倍和1/3倍频程,即n=1或1/3。

本文在分析高温管路减振器的减振特性时,利用ANSYS Workbench 仿真软件得到各监测点的频域响应曲线,并通过1/3倍频程处理所得到测量点加速度的结构噪声值。定义加速度的1/3 倍频程结构噪声值为:

式中:Ai为结构振动i方向的加速度,A0为基准加速度,其值为1.0×10-6。

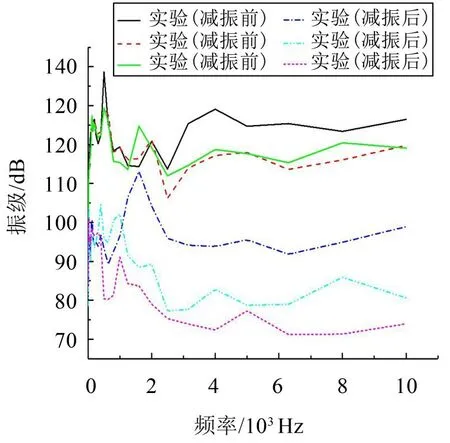

针对减振器减振性能的测试结果,通过计算监测点在1/3 倍频程下的结构噪声值大小来分析各个响应点的振动情况。考虑到管路的激励方向是垂直于水平面沿坐标系的z轴正方向,因此选取相应测点的z方向响应值作为研究对象进行讨论,对各模型减振前后的不同测点值取加权平均,得到不同频率下的振级响应,如图5所示。

图5 各模型减振前后振级响应频域图

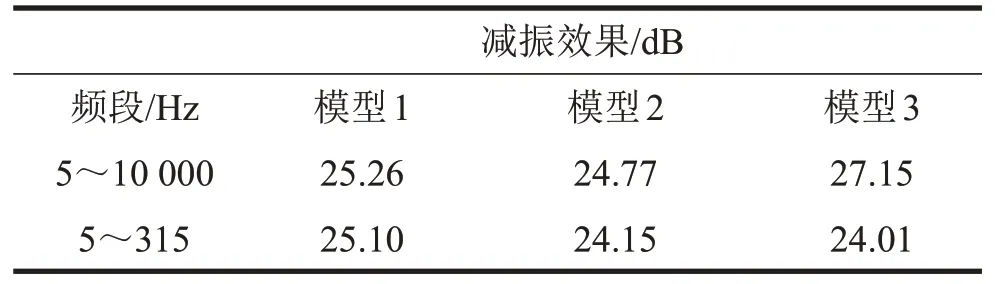

为了判定不同模型的减振性能,把减振效果定义为d=d1-d2,其中d1为模型平置安装状态下管体测点振动加速度级的能量平均值,d2为模型平置安装状态下基座面板测点振动加速度级的能量平均值。通过计算得到不同模型的减振效果,如表2所示。

表2 不同试验模型在不同频段的减振效果对比/dB

通过表2可知,对于支撑型管路减振器而言,在5 Hz~10 000 Hz 频率范围内模型3 减振效果较好,在5 Hz~315 Hz频率范围内模型1效果更佳。

3 试验结果与仿真结果对比分析

为了更准确地分析实验结果,对高温管路减振器的3 种实验工况进行了数值模拟。为了便于模拟,将台架装置结构模型进行相应简化。根据不同减振器实体模型,经现场尺寸测量及材料等相关属性查阅,确定了实体模型的各个参数,利用建模软件建立高温管路及减振器的三维模型(如图6 所示),在ANSYS Workbench 界面里进行整个高温管路减振器减振性能的仿真分析。其中结构分析中相关参数设置如下:

图6 不同类型支撑下的高温管道模型图

(1)在Steady-State Thermal 模块中:为模拟试验中实际的高温环境,在管路内壁面施加260 ℃的高温,同时设置室温为18 ℃,对流换热系数为10 W/(m2∙K),进行稳态热分析。

(2)在Static Structural模块中:将上一步计算得到的温度场导入结构分析中,对基座底面施加固定约束,设置重力方向为y轴负方向,对减振器与管路连接部分施加绑定接触,对减振器的弹性元件连接部分施加弹性接触,打开分析设置(Analysis Settings),关闭自动时间步,将大变形设置为on,其他的保持默认设置。

(3)在Model 模块和Harmonic Response 模块中:设置5 Hz~10 kHz 和5 Hz~315 Hz 两个频段,接着对频率进行1/3 倍频程处理,对受力面施加1 g的载荷,在管路和基座上分别选取监测点作为减振前后的对照点,进行加速度振动响应监测。

在对3种不同类型的高温管路减振器的简化模型进行减振特性仿真分析之后,为进一步确定数值模拟结果的准确性,将根据有限元仿真计算得到的结果与试验所得的数据进行对比,结果如图7所示。

图7 为3 种不同模型的仿真模拟结果与试验结果的频谱对照图,可以看出:两者在0~1 000 Hz 频率范围内基本吻合,在稳定载荷的激励下,在1 000 Hz~10 000 Hz频段范围内,仿真模拟结果逐渐趋于稳定,试验结果出现微小波动后达到稳定。

图7 不同模型的仿真与试验结果对比图

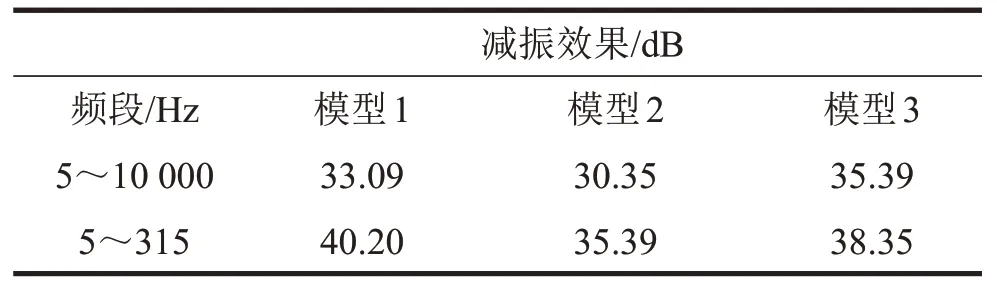

如表3 所示,对于支撑型管路减振器而言,在5 Hz~10 000 Hz 频率范围内,模型3 减振效果较好,在5 Hz~315 Hz频率范围内,模型1效果更佳,这与试验得到的结论是一致的。

表3 不同仿真模型在不同频段的减振效果对比/dB

4 结语

有限元仿真计算的结果与试验得到的减振性能测试结果基本一致,证明了仿真模拟的合理性,可以利用该有限元模型开展进一步的动力特性研究,为解决实际高温管路因外部激励而产生振动等问题提供参考,对工程实际应用有指导意义。

两者在个别频率下的振动响应值差别较大。经分析得到可能的原因有:

①试验中利用加热装置对管路进行加热,温度具有不稳定性;

②试验实体模型复杂,与简化后的仿真模型存在结构上的差异;

③试验中减振器与管路的连接存在一定的间隙,并不是完全的绑定接触。