基于PSO-BP 神经网络湿式摩擦元件损伤预测模型

2022-12-20李乐舒越超吴健鹏陈漫王立勇

李乐,舒越超,吴健鹏,陈漫,王立勇

(1. 北京信息科技大学 现代测控技术教育部重点实验室,北京 100192;2. 北京理工大学 机械与车辆学院,北京 100081)

湿式离合器是综合传动装置中的核心部件,由于其传递转矩大、使用寿命长,已被广泛应用于重型以及军用车辆[1]. 随着现代交通对车辆传动系统转速和功率密度需求的提高,湿式离合器摩擦元件损伤问题成为了制约车辆传动系统工作寿命的主要问题[2].研究湿式离合器摩擦元件变形问题,对湿式离合器工况监测、故障诊断、健康管理具有重要意义[3].

在湿式离合器温度场的研究方面,吴健鹏等[4]考虑沟槽冷却、接触面局部散热和摩擦因数实时变化,引入了副间等效对流换热系数和等效增益系数,优化了温度场数值模型,用试验方法研究了润滑流量对滑摩温升特性的影响规律. 王立勇等[5]采用有限元模拟和实验的方法,对比分析了种不同的径向非均布压力分布方式对湿式摩擦副工作过程中热机耦合的作用,得到对偶钢片温度场、应力场和应变场三者之间的耦合关系. 邹婷婷等[6]、张志刚等[7]主要借助构建有限元模型对摩擦副滑摩温度场进行了分析. 但湿式离合器在工作状态下,摩擦副间的温度采集较为困难,目前利用非接触的红外测温技术与热电偶和电阻式接触式测温技术为主,温度采集装置难以搭建且采集的温度值准确度较低. 摩擦副温升问题的研究多数采用有限元温度场滑摩仿真并通过试验验证准确性的方法,得出不同载荷下摩擦副的温度场分布规律,目前较少考虑到油液浓度、表面粗糙度与温度场之间的关系.

在多源数据融合的研究方面,范士雄等[8]通过数值数据和图像数据的融合对输电线超短期负荷进行了预测,采用BP-ANN 和BP-CNN 两种数值处理网络对负载进行了预测. 杨光辉等[9]提出了一种声信号特征融合的变压器故障判断方法,在时域、频域等不同空间域中对采集的变压器正常声信号进行特征提取,并对特征集利用加权熵主成分法得到融合模型. 李济瀚等[10]通过主成分分析方法提取高维大气数据中影响空气质量的关键变量,融合多类关键变量特征并建立在线序列极限学习机网络预测模型,通过更新训练数据和网络参数实现了对大气PM2.5浓度的快速预测. 目前在湿式离合器摩擦元件的损伤预测方面较少,湿式离合器摩擦元件的各种损伤形式有着大量研究,但融合多类损伤特征分析有所欠缺. 因此,基于摩擦副有限元滑摩仿真和湿式离合器摩擦磨损综合试验,提取摩擦片损伤特征,通过多源数据融合方法将获取到的损伤特征信息综合并统一评价,构建一种基于PSO-BP 神经网络的湿式摩擦元件损伤预测模型,并通过同类模型与试验数据验证预测模型的有效性和准确性.

1 PSO-BP 神经网络

1.1 BP 神经网络

BP (back propagation, BP) 神经网络是一种反向传播神经网络,在数据预测和场景应用方面发展比较成熟,在机械传动过程中的载荷预测和突发故障识别等应用较广.

初始化训练网络的权值和阈值,连接权值V、W与阈值选取[−0.999, 0.999]区间内随机值. 对输入参数后的输出进行计算,网络内输入层的输出向量和输入模式向量具有一致性,按照式(1)和式(2)对隐含层各个神经元的输入和输出进行计算[11]:

式中:j=1,2,···,q;p为输入层神经元个数.

调整输出层各个神经元的误差,依据给定的期望输出,前馈循环训练,校验误差值,达到给定误差范围:

式中:t=1,2,···,q;k为输出层神经元个数.

通过校验误差对输入层至隐含层之间的连接权值W,与隐含层至输出层之间的连接权值V以及隐含层神经元的阈值θ进行修正.

式中:α、β为学习速率,0α<1;j=1,2,···,p;t=1,2,···,q; 0β<1,i=1,2,···,n;j=1,2,···,p.

判断全局网络训练次数是否达到设定的训练要求,且同时满足误差设定范围,即E≤ε,如果条件同时满足,表示训练结果收敛,学习结束. 如果网络学习次数小于设定次数,或还存在E≤ε的情况,则继续进行前馈循环训练直至收敛.

1.2 PSO 寻优算法

粒子群寻优算法(particle swarm optimization, PSO)是一种智能的全局搜寻算法,基本原理是在可解空间内选定一堆粒子,并随机对其进行初始化.

假定搜寻空间是一个N维空间,该种群由n个粒子组成. 此种群X=(x1,x2,···,xn),其中第k个粒子的位置用Xk=(xk1,xk2,···,xkn) 表示,速度用Vk=(vk1,vk2,···,vkn)表示,粒子个体极值用Pk=(pk1,pk2,···,pkn)表示,整体全局极值用Pg=(pk1,pk2,···,pkn)来表示.

PSO 算法的步骤以及流程图如1 所示.

图1 PSO 算法寻优步骤Fig.1 PSO algorithm optimization steps

①初始化. 选定PSO 算法中涉及的各类参数,算法的最大迭代次数Tmax;学习训练因子c1,c2;粒子速度搜寻区间[Vmin,Vmax]. 随机初始化搜索点的位置及其速度,提前设定每个粒子的初始位置,从个体极值找出全局极值并记录位置.

②求解适应度. 初始拟定的适应度函数,计算所得好于当前个体极值,则个体最优位置更新为计算后粒子的位置. 需要找到当前提供的所有粒子个体极值中的最优值,若好于当前的全局极值,则全局极值更新为该最优值,全局最优位置更新为该粒子个体最优位置.

③更新粒子位置与速度. 若ViVmin则将Vi更新为Vmin,Vi>Vmax则将Vi更新为Vmax.

④寻优结束. 若迭代次数大于最大迭代次数Tmax,或全局最优位置满足最小界限,全局最优位置为最后的最优值并输出最优解,否则返回②继续迭代.

2 湿式离合器摩擦元件损伤表征体系

湿式离合器出现损伤故障有多种情况,损伤形式可由不同的特征参数来表征. 判定摩擦元件损伤包含温度、磨损等多类依据,为研究摩擦元件损伤特点,提取特征量来表征摩擦副损伤情况,如图2 所示.以周向温度梯度表征温度损伤特征;以Fe 和Cu 元素浓度最大变化率与表面粗糙度Ra最大变化率表征磨损损伤特征.

图2 损伤特征参数提取Fig.2 Damage feature parameter extraction scheme

2.1 周向温度梯度

湿式摩擦元件由摩擦片与钢片组成,几何尺寸及材料属性参数见表1 所示. 借助有限元仿真软件ABAQUS 对湿式离合器滑摩过程温度梯度问题进行分析. 参照摩擦副实际尺寸进行三维建模,设定摩擦片和钢片的材料属性.

表1 摩擦副几何尺寸及材料属性参数Tab.1 Geometric dimensions and material property parameters of friction pair

仿真过程以制动工况代替离合器接合工况,利用动态显示分析方式. 加压过程时间长度0.1 s,相对转动时间长度1 s. 如图3(a)所示,以2.0 MPa、1 500 r/min 为例,选取摩擦片半径101.9 mm 处圆周路径上的64 个等距节点温度作为对象,如图3(b)所示,每点之间表现出不同的温度差. 依据提取路径上的节点温度值计算相邻节点温差,以路径上最大温度变化率作为周向温度梯度特征.

图3 周向路径节点温度选取结果Fig.3 Circumferential path node temperature selection results

2.2 湿式离合器摩擦性能全寿命试验

为揭示摩擦副滑摩损伤机理,搭建湿式离合器摩擦磨损综合传动试验台. 离合器包箱内两对摩擦副由摩擦片与对偶钢片两部分组成,摩擦片厚度为2 mm,以粉末冶金工艺制造的铜镀层作为摩擦面;钢片厚度为3 mm,材料为65Mn 钢.

如图4 所示,设计加速寿命滑摩试验,加速寿命阶段以10 s 的多工况短时滑摩与10 min 的单工况长时滑摩为周期,滑摩间隔一周期暂停一次,取下摩擦片洗净烘干再提取表面粗糙度. 同时对离合器包箱内油液采样,通过油液光谱仪提取Fe 与Cu 元素质量质量质量浓度. 数据提取后再装入摩擦片,进行下一周期的滑摩试验.

图4 加速寿命试验方案Fig.4 Accelerated life test scheme

基于试验安全性,加速寿命试验工况维持在0.3 MPa、0.5 MPa、0.8 MPa 三种较低油压,转速分别恒定在100 r/min、400 r/min、500 r/min、600 r/min、800 r/min.

2.3 临界损伤Fe-Cu 变化率

掉落在油液中的屑粒与第三体主要包含Cu 和Fe 两种金属元素,通过Fe 元素质量浓度变化判定钢片损伤;Cu 元素主要来源于粉末冶金工艺制造的铜镀层摩擦片,通过Cu 元素质量浓度判定钢片的损伤[12].如图5(a)所示,以500 r/min 和0.5 MPa 工况为例,根据采取到11 个时段下的Fe 和Cu 元素浓度分别绘制元素浓度增长曲线图.

通过观察并拆检离合器包箱内摩擦元件,如图5(b)所示,拆检发现摩擦副出现了接合不完全,摩擦片与钢片在自然状态下出现了分离且摩擦片与钢片发生不同程度的磨损损伤. 同时观察Fe 和Cu 元素浓度增长曲线,加速寿命试验90 min 前后,此阶段Fe 和Cu 元素浓度增长加快,元素浓度的变化率突增,浓度曲线斜率增大.

图5 元素浓度增长曲线与摩擦元件拆检示意图Fig.5 Element concentration growth curve and schematic diagram of disassembly and inspection of friction elements

Fe 和Cu 元素浓度增长过程反映了离合器的寿命过程,研究指定工况下摩擦元件磨损损伤规律,提出用一种湿式离合器金属油液浓度最大变化率来表征摩擦副损伤,以摩擦副滑摩90 min 前后的 Fe 和Cu 元素浓度最大变化率作为特征参数.

2.4 损伤表面粗糙度Ra 特征

利用白光干涉仪对湿式离合器摩擦片表面形貌特征进行提取,选择提取点与提取范围,如图6(a)所示. 在摩擦片表面每间隔45°设定一个采样点,每10 min间隔取出摩擦片对原标记位置进行粗糙度提取. 形貌提取前对表面进行找平,重新定义一个新的平面并计算实际点的高度到定义平面的距离,再根据找平后的距离计算摩擦片的表面粗糙度. 粗糙度计算式为

以500 r/min、0.5 MPa、滑摩60 min 工况为例,提取后表面形貌如图6(b)所示. 图中颜色的差异代表提取表面的位置高低不同,红色部分为面内位置较高的区域,不同滑摩阶段的摩擦片表面高度与宽度不同且后期表现地更为粗糙.

图6 摩擦片表面形貌提取结果Fig.6 Extraction results of friction plate surface morphology

加速寿命试验过程中,摩擦副依次经历磨合期、磨粒磨损期、黏着磨损期、损伤、失效阶段. 表面粗糙度出现4 种典型阶段,呈现急剧下降、缓慢持续上升、急剧上升、反转下降4 种变化趋势. 整个全寿命试验阶段,粗糙度下降时刻出现在90 min 前后. 为表征损伤摩擦片表面粗糙度,确定滑摩后期粗糙度下降阶段的最大变化率为粗糙度特征参数.

3 基于PSO-BP 神经网络的损伤预测模型

依据24 组实测特征集,利用最小二乘法拟合试验过程未涉及到工况下的Fe 和Cu 元素浓度、粗糙度数据,将拟合后的特征参数与24 组实测集叠加至64 组特征集. 以输入转速与接合油压为预测模型输入参数,以周向温度梯度、Fe 和Cu 元素浓度变化率、表面粗糙度Ra 最大下降率为预测模型输出参数,建立PSO-BP 神经网络预测模型.-BP 神经网络预测模型.

3.1 损伤表征参数数据处理

因周向温度梯度、表面粗糙度、油液数据的量纲不同,数值大小差异会导致预测模型不收敛以及精度降低,需对样本数据进行归一化预处理. 采用min-max 线性归一化方法对原始数据进行线性变换,将数据值缩放到指定的范围之间,处于同一数量级,提高获取最优解的速度和数据分析的准确度,计算式如下[13]:

式中:Xe为数据归一化后的值;x为初始实测值;xmin、xmax分别为样本数据的最小值和最大值;Vmin、Vmax为给定放缩范围的最大值和最小值,一般数据范围设置为[-1,1]之间.

3.2 损伤表征参数数据融合

4 类损伤特征参数维度与数量级处在不同级别,为加速训练过程和提高训练精度,经过数据预处理与归一化对输入工况特征与摩擦片损伤特征参数进行降维处理. 划分训练集进行融合模型的训练,训练结果与划分的测试集进行对比验证融合模型的训练精度.

预测寻优前随机初始化权值,微调学习速率设置为0.01,种群规模为40,迭代次数50 次. 每次迭代过程会重新生成一个新的权值,这个权值为此次寻优下的特征代表. 权值的更新过程受初始速度与初始位置的影响,为加速寻优过程,构建搜寻加速因子与初始化函数,隐含层中的加速因子c1或c2中的神经元hj被激活概率为

式中:v为可视层;w为连接权值;b为超参数;Sigmoid 函数 σ(x)=.

融合模型中的粒子通过对神经网络连接权值和阈值进行实数编码得到,寻优维数N取决于寻优网络中油压训练集与转速训练集权值和阈值的数量,转速、油压到隐含层的连接权值矩阵A为

式中:m为转速、油压层神经元个数;n为隐含层个数.

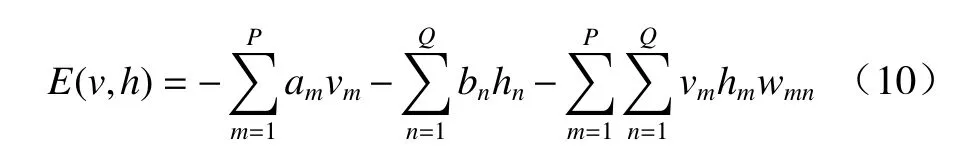

寻优输出的最优权值进入BP 神经网络,根据划分的训练数据集对网络进行融合训练,BP 神经网络输入层的转速和油压通过3 层受限RBM 和2 层反馈层进行数据融合,其能量函数为[14]

式中:a、b为超参数;hj为隐含层神经元;P、Q分别为显性神经元和隐性神经元的个数.

神经元在BP 算法反馈层中表达式为

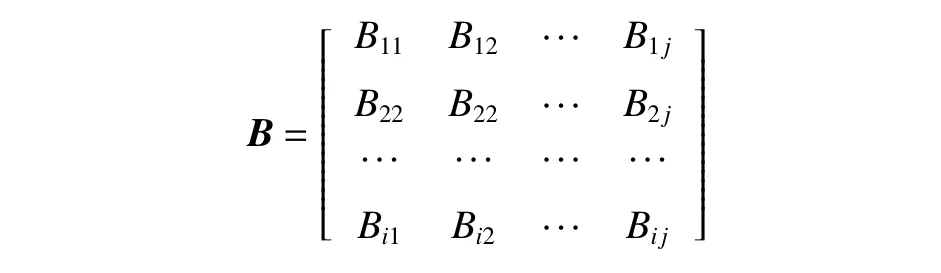

输出层的数据融合过程通过隐含层节点进行融合,隐含层到输出层的连接权值矩阵B为

式中:i为损伤特征层神经元个数,j为隐含层. 损伤特征层与隐含层之间的权值表达式为

式中:Qpj为神经元输出信号;ρ为微调学习速率;δpj为网络预测误差.

当输出结果与期望输出满足最小误差或者训练满足迭代次数,训练结束,输出融合预测结果,损伤特征参数的融合流程如图7 所示.

图7 PSO-BP 算法具体流程图Fig.7 Specific flow chart of PSO-BP algorithm

4 预测模型验证与结果分析

训练样本输入PSO-BP 预测模型,经过预处理、寻优、数据融合、预测输出等步骤,最后输出对应工况下湿式离合器的4 项特征参数. 将实测的Fe 和Cu元素质量质量质量浓度与粗糙度Ra 数据同预测模型得到的预测数据进行对比分析,分析相对误差来确定PSO-BP 预测模型的准确性.

对比500 r/min 和0.5 MPa 下4 类特征的实测值、PSO-BP 网络预测值与BP 网络预测值,如表2 所示.PSO-BP 网络预测值较BP 网络预测值更贴近实测值.

表2 各特征参数训练数据结果Tab.2 Data training results of characteristic parameter

以周向温度梯度实测值、PSO-BP 网络预测值和BP 网络预测值绘制折线,如图8 所示.图8(a)是恒定油压,转速从100 r/min 增加到1 800 r/min 的8 组关于转速对周向温度梯度的影响曲线,相比之下,随着转速的增大,实测值与两类预测值周向温度梯度增大,预测值围绕实测值小幅度波动,PSO-BP 预测值相对更加贴近实测值曲线. 图8(b)是恒定转速,接合油压从0.3 MPa 增加到1.0 MPa 的8 组关于接合油压对周向温度梯度的影响曲线图,相比周向温度梯度随转速变化的特性,低油压表现出更小的温度梯度,高油压表现出更大的温度梯度,周向温度梯度受油压变化影响更为显著.

图8 实测值与两类预测值曲线图Fig.8 Curve of measured value and two types of predicted value

比较周向温度梯度随转速增大影响下的预测值与实测值的相对误差,BP 算法预测值的平均相对误差绝对值为8.6%,PSO-BP 算法8 个预测值的平均相对误差绝对值为5.7%;比较周向温度梯度随油压增大影响下的预测值与实测值的相对误差,BP 算法8个预测值的平均相对误差绝对值为7.2%,PSO-BP 算法预测值的平均相对误差绝对值为4.6%. 结合图8(a)和8(b) ,PSO-BP 算法预测值的平均相对误差绝对值,在油压变化影响下的周向温度梯度预测结果更贴近实测值.

从图9 可以观察到摩擦片整个寿命过程粗糙度的变化情况可以分为4 个阶段:迅速下降、平稳增长、急剧增长、反转下降. 初始摩擦元件未经磨合,表面存在加工生产留下来的毛刺与凹凸体,加速寿命试验前进行10 min 的磨合期,目的在于去除试验开展前的部分客观影响. 粗糙度平稳增长阶段处于磨粒磨损时期,此阶段磨粒掉落后夹杂在接触面内,使得摩擦副滑动时持续掉落屑粒,被刮、划的摩擦片粗糙度缓慢增长. 急剧增长阶段处于磨粒磨损与黏着磨损共存期,此阶段摩擦元件表面主要因氧化逐渐形成第三体,摩擦副相对滑动掉落的第三体主要来自于摩擦片,进而摩擦片粗糙度出现急剧增大变化现象. 随着加速寿命试验的持续进行,滑摩后期摩擦片表面第三体氧化物掉落至油液,此时摩擦片表面逐渐变光滑,摩擦片表面粗糙度出现反转下降现象.

图9 不同工况的摩擦片各阶段粗糙度Fig.9 Roughness of friction plate at each stage

表面粗糙度变化率反映摩擦元件表面性能的变化规律,加速寿命试验过程表面粗糙度变化率的4种变化规律同样反映试验的4 类滑摩阶段,分别对应磨合期、磨粒磨损期、磨粒与黏着磨损共存期、黏着磨损期. 摩擦元件出现损伤现象发生在第3 阶段,表面粗糙度大幅增长后出现反转,且表面粗糙度变化率表现出负增长趋势,摩擦片表面性能逐渐降低.

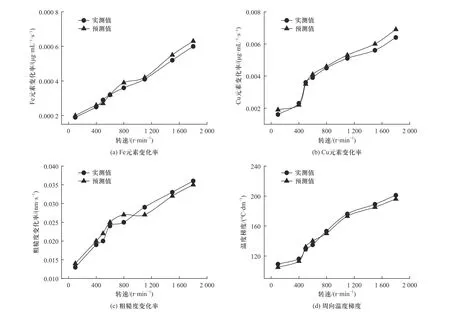

分别考虑油压和转速对各特征参数的影响程度,以预测数据与实测数据绘制曲线. 温度梯度、Fe 元素变化率、Cu 元素变化率、表面粗糙度Ra4 类预测数据曲线与实测数据曲线趋势一致. 应用控制变量法研究油压、转速单一影响规律,一定油压,不同转速条件下,随着转速的增大,从图10(a)、(b)可得,Fe和Cu 元素浓度变化率增大;从图10(c)可得表面粗糙度Ra变化率绝对值增大;从图10(d)可得周向温度梯度增大,高转速阶段周向温度梯度增长减缓.

图10 4 种损伤特征随转速变化曲线Fig.10 Curve of four damage characteristics with rotating speed

在一定转速,不同接合油压条件下,特征参数变化特性与同油压不同转速呈现相似的变化趋势,特征参数整体随油压增大而增大,如图11 所示. 低油压阶段具有较好的拟合效果,相对误差最大值不高于3.6%,高油压阶段拟合误差较大,相对误差最大值为6.6%. 高油压下的特征参数值比高转速下的特征参数值更大,特征参数受油压影响更大,各特征参数受油压变化影响也更为敏感.

图11 4 种损伤特征随油压变化曲线Fig.11 Curves of four damage characteristics with oil pressure

摩擦副损伤失效出现在黏着磨损后期,温度分布不均匀以及相对转速差导致拉拽掉落的第三体金属氧化物,是造成摩擦副损伤的主要原因. 在高转速或高油压工况下,摩擦副工作环境更为严苛,大载荷工况导致摩擦副温度场分布更不均匀,周向温度梯度变大,同时摩擦副表面第三体金属氧化物掉落加快,摩擦片镀铜层的掉落导致滑摩后期表面粗糙度下降,摩擦片镀铜层掉落后的表面粗糙度相比滑摩前表面粗糙度低很多. 掉落的第三体氧化物主要含Cu 元素和Fe 元素,黏着磨损后期油液内掉落的金属氧化物增快,Cu 元素和Fe 元素的增长率变大.

文中提出的PSO-BP 预测模型具有较高的拟合度,PSO-BP 预测算法整体较BP 预测算法更接近实际,最大误差不超过7%,低工况具有更好的预测效果,全局最高拟合度为96.7%.

5 结 论

通过湿式离合器摩擦磨损试验研究了摩擦元件不同工况下的损伤特点,并借助预测模型对不同工况下的临界损伤作出了有效预测,发现摩擦元件的损伤属于累积过程. 摩擦副的持续磨损、接触面的高温导致摩擦元件损伤,特征参数在损伤阶段表现出短时间内大幅度变化的特点,不同工况下摩擦元件的损伤具体表现为:

①湿式离合器摩擦元件周向温度梯度、Fe 和Cu 元素浓度最大变化率、表面粗糙度Ra最大变化率与油压和转速呈非线性关系. 摩擦片周向温度梯度随压力和转速的增大略微增大,随着载荷的增大,温度梯度变化率逐渐减小;摩擦元件的损伤特征临界值受油压的影响更为敏感.

②油液内的Fe 和Cu 元素质量质量质量浓度最大变化率随压力和转速的增大而增大,临界损伤阶段,元素浓度变化率突增;表面粗糙度Ra在整个滑摩过程中表现出4 种典型阶段,呈现出急剧下降、缓慢持续上升、急剧上升、反转下降4 种变化趋势.

③基于PSO-BP 神经网络的湿式摩擦元件损伤预测模型具有较高的预测精度,4 类损伤特征预测结果的最大误差不超过7%,融合模型在低载荷工况下具有更好的预测效果,全局最高拟合度为96.7%,能够有效地对湿式摩擦元件多工况损伤进行预测.