带弹簧片高压转子连接螺栓组件焊接裂纹故障分析与改进验证

2022-12-19刘超吴正洪林磊宋昌奇马健

刘超,吴正洪,林磊,宋昌奇,马健

(1.中国航发四川燃气涡轮研究院总体结构技术室,成都 610500;2.中国航发四川燃气涡轮研究院专业技术部,成都 610500)

螺纹连接因结构简单、易于拆装等原因,成为现代工业产品的主要机械连接形式之一[1]。现代航空发动机是具有非线性、强耦合的高度复杂工业产品,其静子系统、转子系统中存在大量不同形式的螺纹连接结构[2]。发动机螺纹连接结构具有工作环境极端、承受载荷复杂、故障影响恶劣等特点,对于关键螺纹连接结构而言,裂纹破坏可能会危及发动机结构安全,甚至造成严重的事故[3-6]。

带弹簧片高压转子连接螺栓组件由D头螺栓、弹簧片激光熔焊组成,具有典型的防转止退功能,广泛应用于PW4084、CFM56、F119、F100及国产航空发动机的高压转子间连接、高压压气机盘间连接[7]。学者们对该螺栓组件进行了不同侧重的探讨,并提供了各种带弹簧片高压转子连接螺栓组件的结构示意图。黄建凤等[8]梳理了带弹簧片高压转子连接螺栓GH159组件的整体工艺流程,并解决了该螺栓组件的热镦成形、腰槽磨削、头下圆角冷挤、温滚压螺纹及热处理等技术难题。赵兵等[9]对带弹簧片高压转子连接螺栓组件与自锁螺母配合过程中的预紧力散差问题进行了研究,为装配工艺改进设计指明了方向。赵艳艳等[10]研制了一种采用棒料加工该螺栓组件弹簧片的方法及加工装置;樊开伦等[11]提出了螺栓与弹簧片激光焊接方法,对提高焊接质量具有一定帮助。李仁端[12]研制一种适用于该螺栓组件焊接的装夹装置,在实际生产过程中使用非常方便。王建宏等[13]设计了一种可用于该螺栓组件验收的扳拧试验夹具。综上,学者们对带弹簧片螺栓组件进行了研究,但是均未涉及焊接裂纹问题。在各型发动机研制期间,带弹簧片高压转子连接螺栓组件在着色荧光检查过程中,经常出现焊接裂纹问题而迫不得已报废,设计所、制造厂尽管做了诸多努力,但未彻底杜绝该问题。作为发动机的关重件而非普通标准件,使用过程中频繁更换新件对发动机维修性、经济性以及可靠性均产生了不利影响。

为此,以某型发动机带弹簧片高压转子连接螺栓组件裂纹故障件为研究对象,通过断口宏微分析、金相检查、能谱分析、焊接深度测量、温度场评估、材料选用分析、结构尺寸分析、有限元仿真计算、分解/装配过程分析等方法,对带弹簧片高压转子连接螺栓组件焊接裂纹故障问题进行全方位地研究,以求彻底解决带弹簧片高压转子连接螺栓组件焊接裂纹问题。

1 故障情况

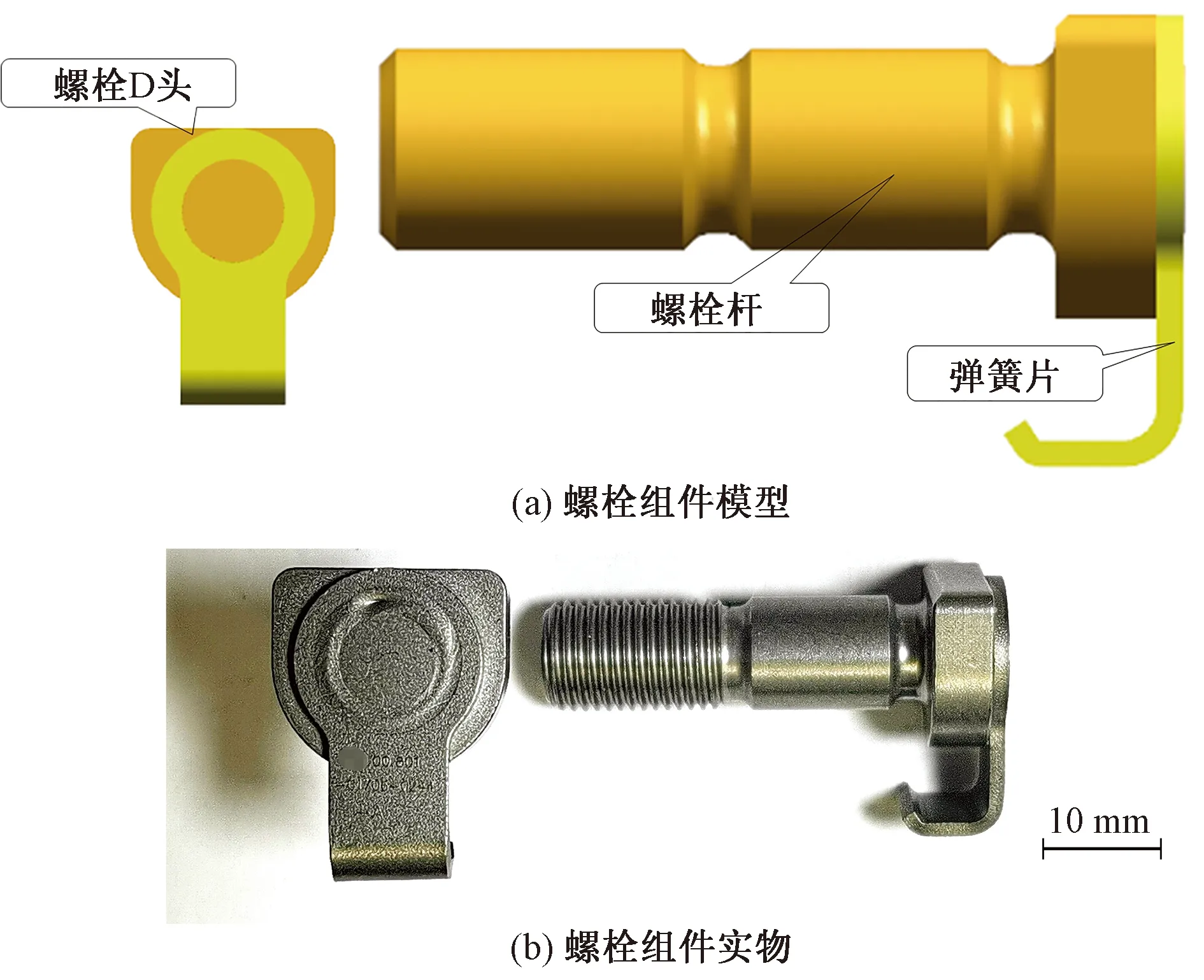

带弹簧片螺栓组件广泛应用于各型号发动机的高压转子连接,螺栓组件通常由D头螺栓和弹簧片激光熔焊而成,其中D头是固定螺栓组件的周向限位结构,其主要作用是在自锁螺母的分解/装配过程中防转;弹簧片是固定螺栓组件的轴向限位结构,其主要作用是在自锁螺母完全脱开后对螺栓结构轴向止退。图1为带弹簧片螺栓组件在发动机上的装配位置,图2为高压转子连接螺栓组件模型及实物图。

图1 带弹簧片螺栓组件装配位置

图2 带弹簧片高压转子连接螺栓组件模型及实物图

在某发动机分解检查过程中,按照分解检查要求,带弹簧片高压转子连接螺栓组件进行着色荧光检查,发现螺栓头(GH4169)与弹簧片(GH159)的焊接位置经常出现裂纹问题,且涉及多台份、多个承制厂。图3为螺栓裂纹实物照片,图4为荧光检测裂纹位置示意(8#及9#故障件)。

图3 螺栓组件裂纹实物照片

图4 裂纹位置示意图(荧光检测)

2 焊接裂纹故障分析

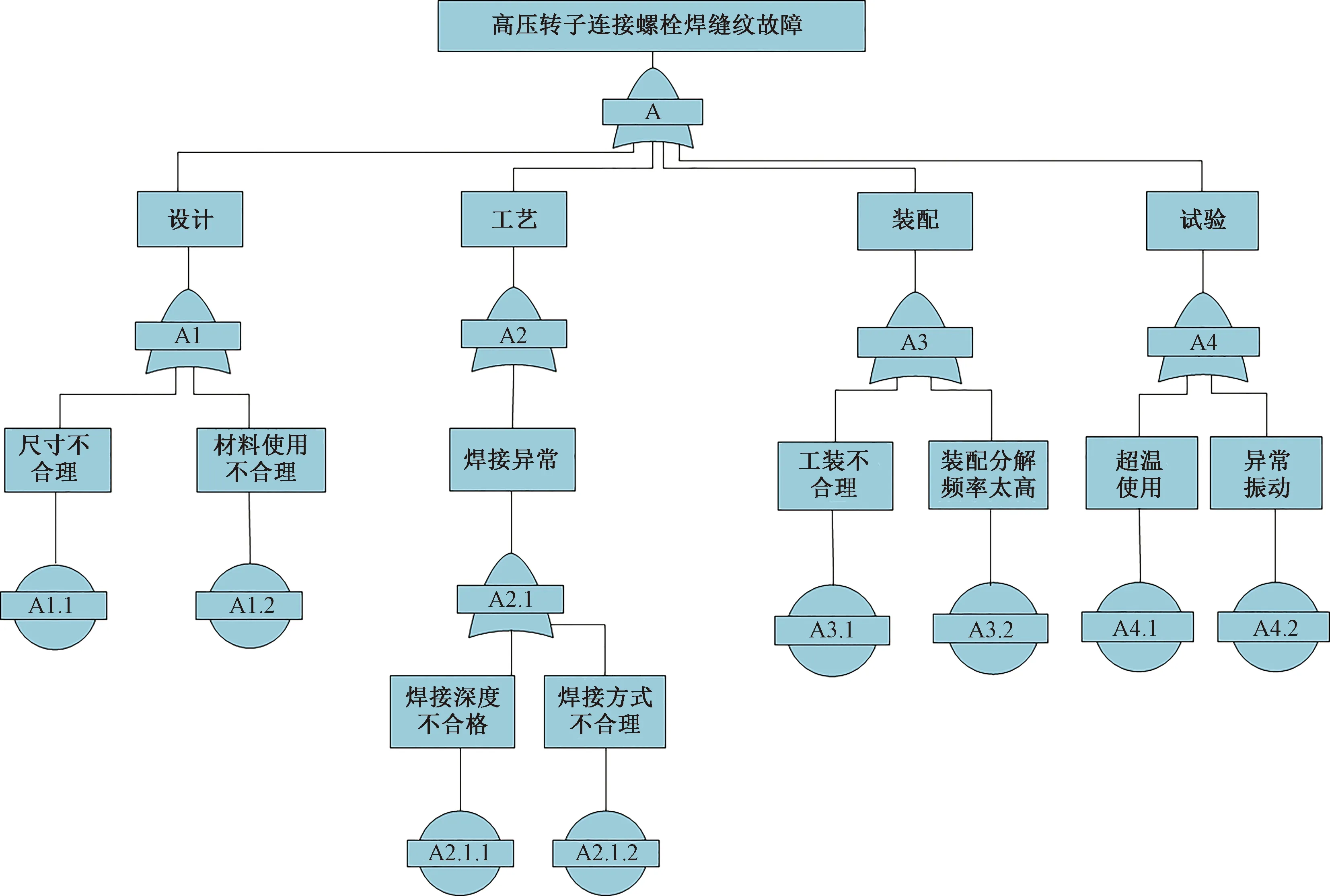

2.1 故障树

故障树分析(fault tree analysis, FTA),是系统安全工程中的重要分析方法之一[14]。逻辑树图可以用来表示故障事件发生的原因以及逻辑关系,用倒立逻辑因果来建立树状关系图来描述每一层故障发生的原因[15]。从设计、工艺、试验、装配4个维度进行研究裂纹产生的原因,梳理故障树如图5所示,共8个底事件,如表1所示。

表1 故障树底事件

图5 高压转子连接螺栓组件裂纹故障树

2.2 失效分析

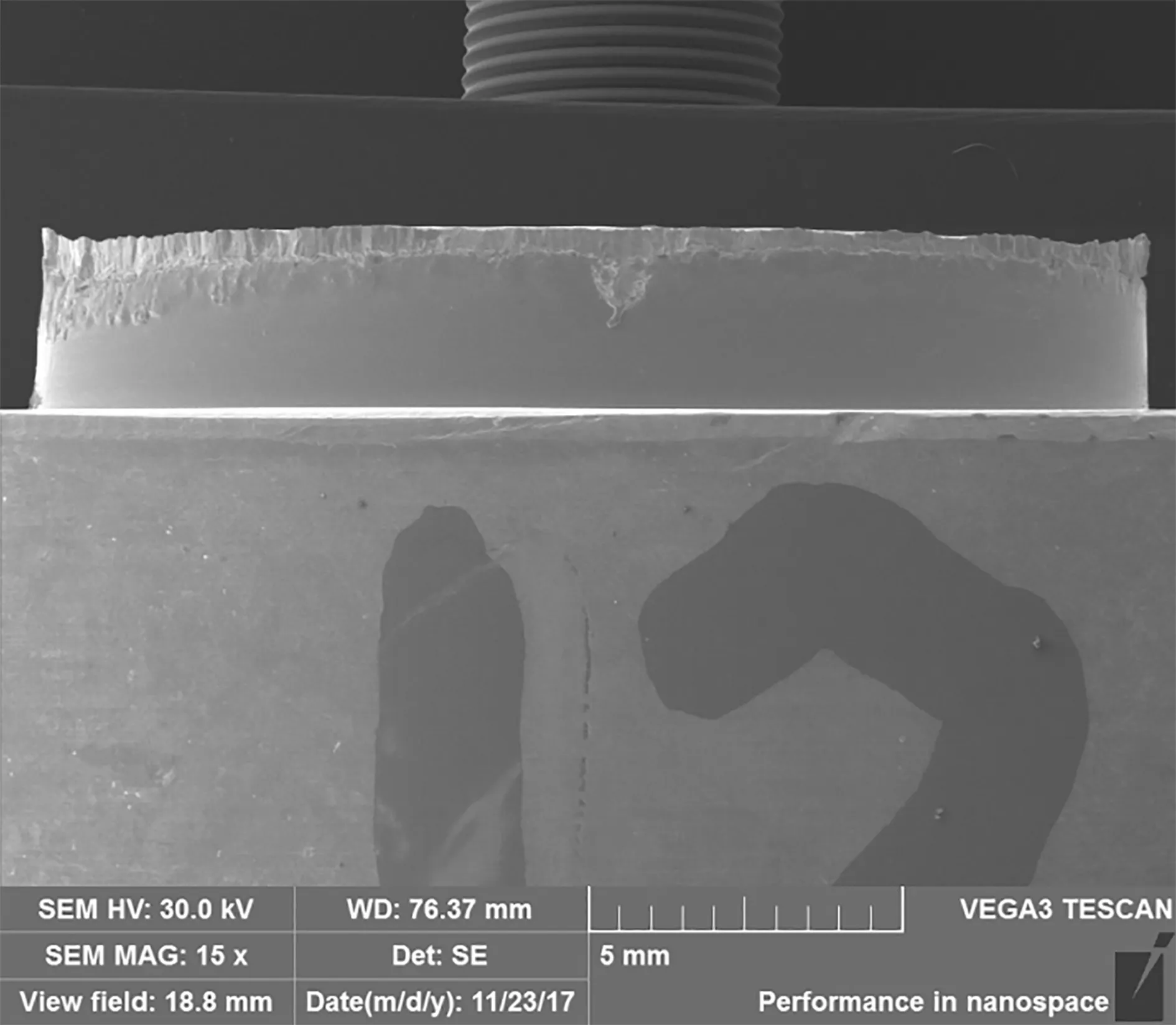

2.2.1 断口宏微分析及能谱分析

发动机转子连接螺栓的载荷十分复杂,针对螺栓失效断裂问题,常常采用断口宏微分析的方式进行研究[16-17]。采用体视显微镜观察焊缝裂纹断口宏观形貌,螺栓裂纹断口经超声波清洗后放入扫描电镜进行观察分析,断口处未见疲劳特征,螺栓焊缝裂纹断口能谱分析结果表明:断口成分的主元素含量介于GH159和GH4169之间,说明开裂区域螺栓和弹片之间发生了元素扩散,即开裂发生在焊接熔合区。图6为断口宏观形貌分析。图7为断口微观形貌分析图。裂纹断口能谱分析结果,如表2所示。

表2 裂纹断口能谱分析结果

图6 断口宏观形貌分析

图7 断口微观形貌分析

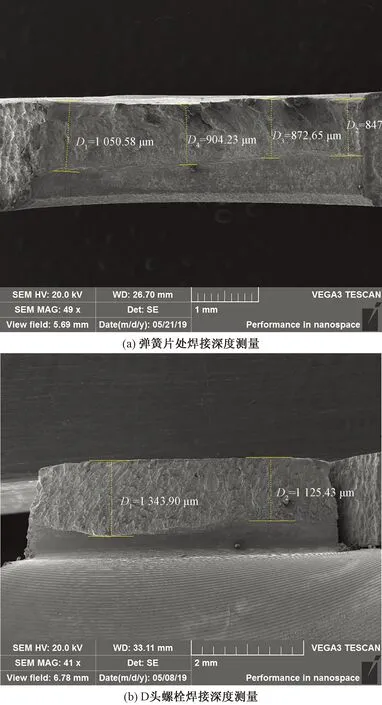

2.2.2 金相检查及焊接深度测量

沿焊缝截面切取并制作金相试样,在显微镜下观察焊接区组织,并测量焊接宽度及深度,结果表明:①整体焊接深度不满足图纸要求(图纸要求为≥1.7 mm,实测深度为0.292 5~1.290 mm);②焊接深度不均匀,有裂纹处焊接深度比无裂纹处焊接深度值小,表明裂纹首先在焊接薄弱处产生。图8(a)为弹簧片处焊接深度测量照片,图8(b)为螺栓组件焊缝区深度测量图。螺栓组件焊接深度数据,如表3所示。图9、图10为数据图散点图。

图9 无裂纹处与有裂纹处焊接深度对比

图10 无裂纹处与有裂纹处焊接深度差值

表3 无裂纹处与有裂纹处焊接深度对比

D1、D2、D3、D4为不同位置的焊接深度的测量值

断口宏微分析、能谱分析、金相检查及焊接深度测量结果表明:带弹簧片高压转子间螺栓组件焊缝裂纹处于焊缝熔合区,无疲劳特征,断口上未见冶金缺陷等,断裂性质为过载开裂;焊接深度不满足要求;焊接深度不均匀,有裂纹处焊接深度明显比无裂纹处焊接深度值小,表明裂纹首先在焊接薄弱处产生。

2.3 温度场及材料选用评估

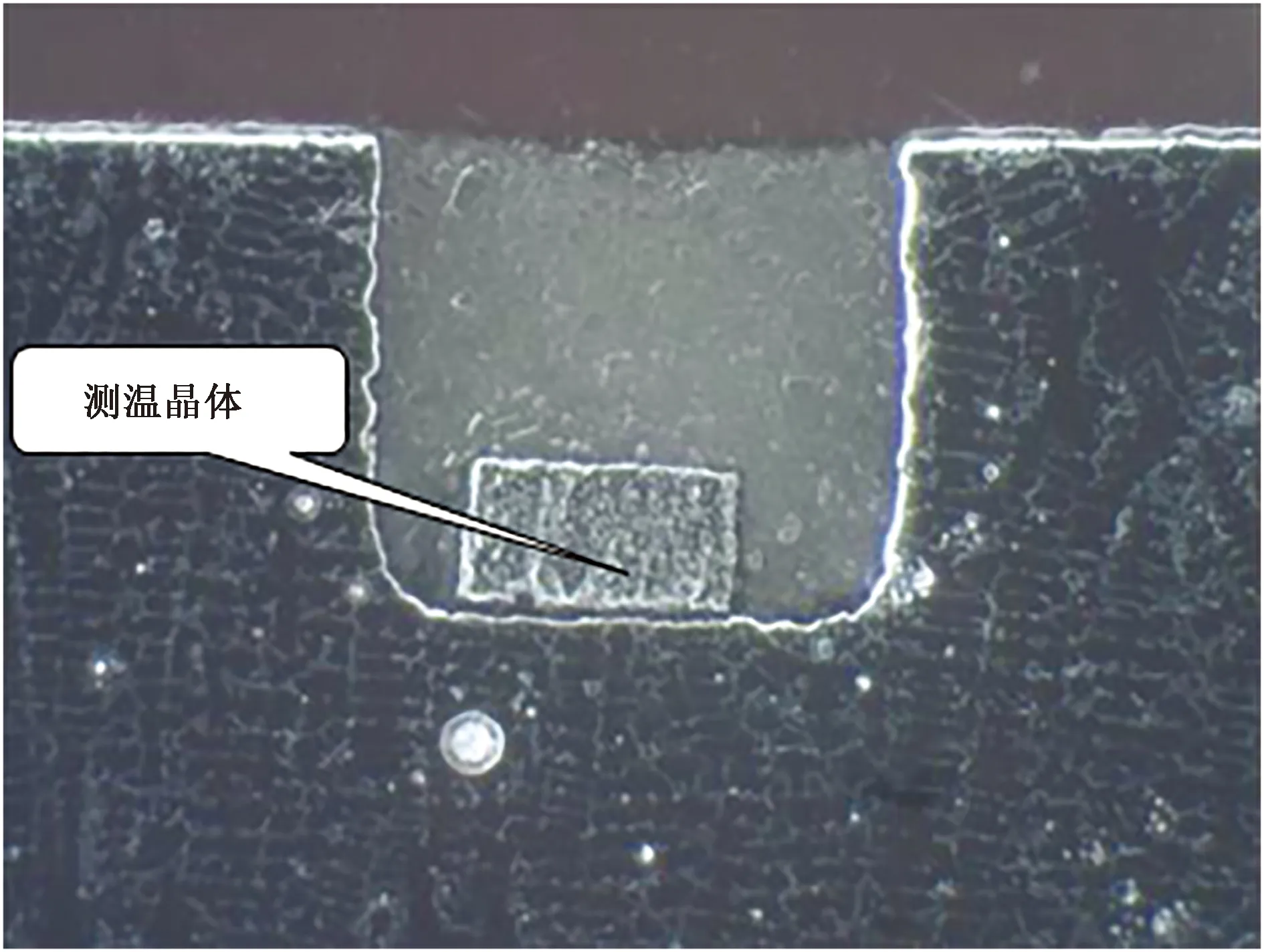

D头螺栓、弹簧片分别采用GH4169和GH159材料,焊接方式为激光熔焊。《中国航空材料手册》[18]表明:GH4169和GH159在650 ℃以下具有良好的强度和韧性,是发动机连接件中比较常用材料。某型发动机高压转子连接螺栓组件装配位置紧靠圆弧端齿,发动机运转时存在圆弧端齿间微动摩擦以及旋转风阻温升效应,导致实际工作温度较高[19-20]。分别采用基于SiC晶体测温技术、不可逆示温漆测温技术对高压转子连接螺栓组件附近的温度场进行测量、评估,结果显示:发动机高压转子连接螺栓组件材料使用满足温度使用要求。图11为测温晶体埋入示意,图12为螺栓组件附近不可逆示温漆测试结果。

图11 测温晶体埋入示意

T为温度

2.4 结构分析与计算

2.4.1 结构尺寸分析

如前文所述,带弹簧片高压转子连接螺栓组件设计精巧,D头是固定螺栓组件的周向限位结构,其主要作用是在自锁螺母的分解/装配过程中实现螺栓防转;弹簧片是固定螺栓组件的轴向限位结构,其主要作用是在自锁螺母完全脱开后对螺栓组件结构轴向止退。通过螺栓组件尺寸设计评估,分析D头螺栓及弹簧片尺寸是否符合设计目标。图13为螺栓组件及弹簧片工程图,尺寸进行了脱密处理;图14为螺栓组件与涡轮盘结构分析。

Φ为直径;R为半径;M为最大实体;L1和L2为长度;H1和H2为高度;a为角度;t为厚度

由图14可知,在自锁螺母分解/装配过程中,由于螺栓组件与涡轮盘配合尺寸不合理导致螺栓D头防转失效,弹簧片优先受力,不符合D头防转、弹簧片止退的设计初衷。另外,弹簧片下端与涡轮盘存在干涉配合,使得弹簧片总是承受较大扭矩,这也是不合理的。根据前期螺母分解/装配实测值,发动机高压转子自锁螺母装配力矩为102~107 N·m,分解力矩为140~180 N·m,分解和装配过程中力矩较大。如果分解/装配过程中弹簧片优先受力,力矩传递到弹簧片时,焊接处需要承受较大载荷。为了进一步分析当D头防转失效时,焊接处的应力水平,需要进行有限元强度计算。

图14 螺栓组件与涡轮盘结构分析

2.4.2 焊接处应力仿真计算

采用ANSYS Workbench软件可以有效、准确地计算结构变形和应力水平[21]。为进一步评估分解/装配自锁螺母时,螺栓组件焊接处的应力水平,本节采用ANSYS18.0 Workbench软件Static Structure模块进行螺母分解过程中焊接位置应力计算。图15为几何模型,图16为自锁螺母分解时焊接处等效应力云图。

图15 几何模型

图16 自锁螺母分解时焊接处等效应力云图

选取涡轮盘、压气机盘组合结构扇块进行计算以减少计算量,弹簧片与D头螺栓采用绑定约束,弹簧片与涡轮盘采用摩擦约束,并考虑干涉配合,干涉量由几何模型保证。D头螺栓与压气机后轴及涡轮盘采用摩擦约束,固定约束施加在涡轮盘及压气机后轴单侧及底部。施加扭矩载荷进行仿真计算,结果表明:焊接处等效应力最大可达到 660 MPa,达到GH4169裂纹焊接极限强度的 61%~77%。由表3可知,有裂纹处焊接深度实测值为0.292 5~1.230 mm,仅为最低焊接深度要求(1.7 mm)的17%~72%。因此,焊接处最大等效应力已超出实际焊接结构的承载能力。自锁螺母分解/装配过程中,D头防转失效而弹簧片优先承受扭矩,在螺栓组件焊接薄弱处极有可能发生过载破坏。

结合螺栓组件与涡轮盘配合尺寸分析结果和计算仿真结果,可以认为:螺栓组件结构设计存在缺陷,当自锁螺母分解/装配时,螺栓承受较大载荷,结构设计缺陷会导致D头防转失效,从而引起焊接处承受非正常载荷,最终造成焊接结构开裂。

2.5 装配工艺分析及试验振动情况

装配时,使用提锤将螺栓装配于涡轮盘。分解时,使用工装(铁锤)直接敲击螺栓尾部,完成螺栓从涡轮盘分解。焊接缺陷处由于焊接缺陷导致有效承载面积下,敲击过程造成一定的应力载荷,但这不是焊接处开裂的主要原因。

依据发动机历次试验数据分析,发动机在试验过程中未出现异常振动,因而振动不是导致螺栓组件焊接处开裂的原因。

2.6 故障分析及改进措施

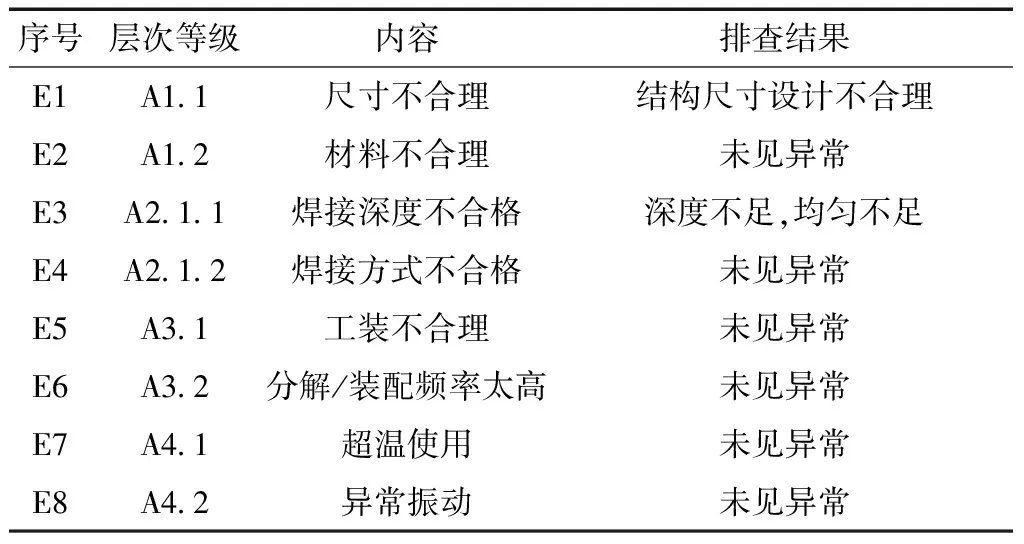

故障树底事件排查结果,如表4所示。通过故障件的断口宏微分析、金相检查、焊接深度测量、温度场评估、材料选用分析、结构尺寸分析、有限元仿真计算、分解/装配过程分析等方法,对某型发动机带弹簧片高压转子连接螺栓组件焊接裂纹故障进行了全面的分析,可知:①焊缝裂纹处于焊缝熔合区,无疲劳特征,断口上未见冶金缺陷等,断裂性质为过载开裂;②焊接深度不满足图纸要求;焊接深度不均匀,有裂纹处焊接深度明显比无裂纹处焊接深度值小,表明裂纹首先在焊接薄弱处产生。③D头螺栓及弹簧片材料选择恰当,无超温使用的情况;④螺栓组件尺寸设计不合理,导致自锁螺母装配/分解时,螺栓D头防转失效,弹簧片承受较大扭矩。

表4 故障树底事件排查结果汇总

因此,带弹簧片高压转子连接螺栓组件焊接裂纹故障的根本原因是:螺栓组件焊接深度不足且存在明显的焊接薄弱处,螺栓组件弹簧片结构设计不合理导致自锁螺母分解/装配过程中,弹簧片承受不合理扭矩,当扭矩过大时,螺栓组件焊接薄弱处因应力超限而过载破坏。

3 改进措施及验证结果

3.1 改进措施

针对2节的结论,从结构设计、制造工艺等方面提出改进措施,具体如下。

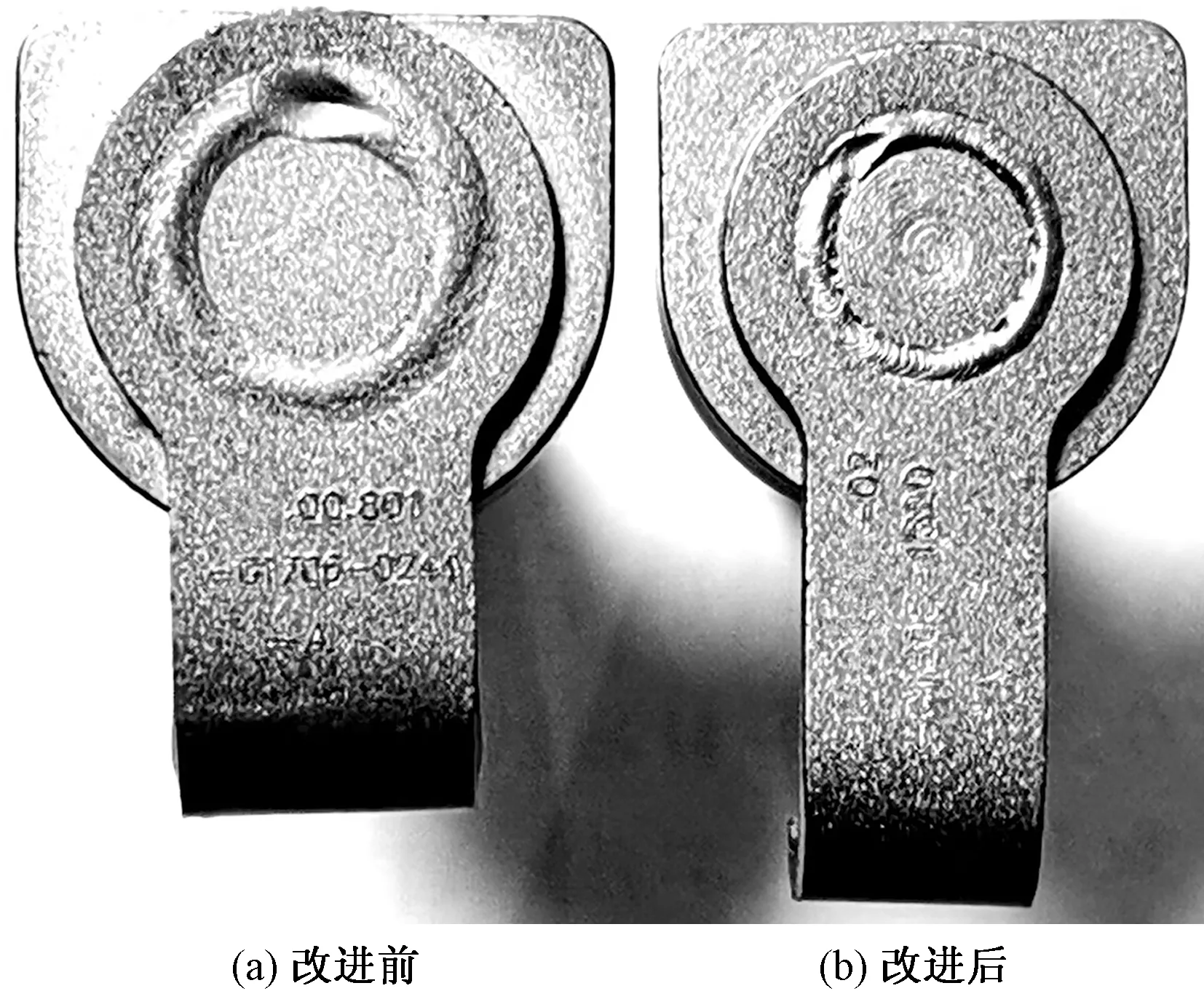

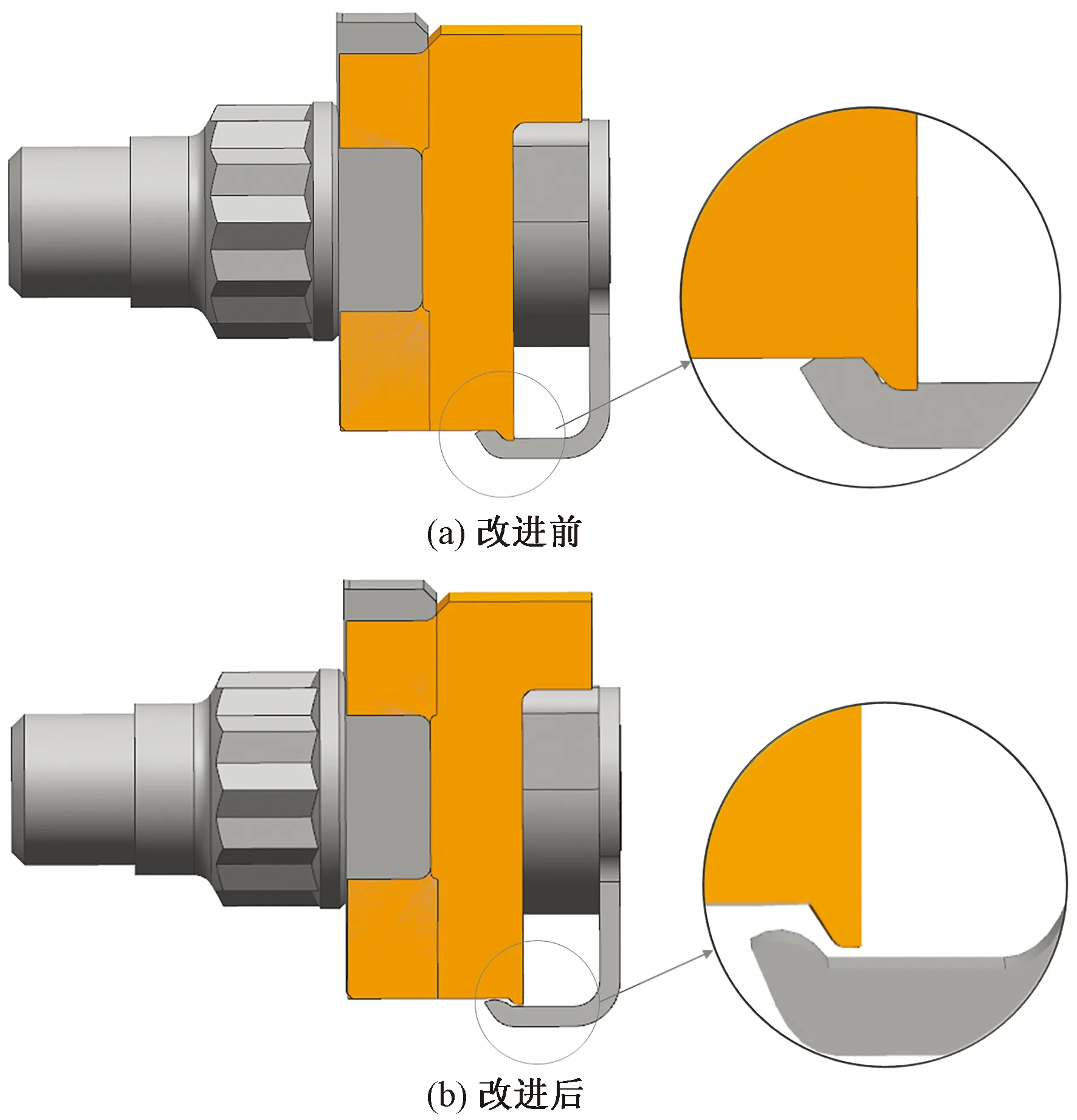

(1)结构设计。对弹簧片结构改进设计,调整弹簧片宽度,并在涡轮盘与弹簧片配合处,对弹簧片进行倒圆、倒角处理,从而改变弹簧片刚度、以及与D头螺栓与涡轮盘的变形协调关系,避免自锁螺母分解/装配时弹簧片承受过大扭矩。弹簧片刚度改进前后对比如图17所示,弹簧片与涡轮盘配合处改进前后对比如图18所示。

图17 弹簧片刚度改进

图18 弹簧片与涡轮盘配合处结构改进

(2)制造工艺方面。改单三角激光波形为双三角激光波形。通过激光功率的两次升降对组件进行焊接。利用激光焊接功率的两次升降,降低融池的融化速度和随后的凝固速度,减少焊接应力,增加气泡的逃逸速度,避免了内生型气泡的产生。通过合理利用保护气体,在避免产生外生型气泡的同时,减少了弹簧片在焊接过程中的热影响区域,实现合格的焊接深度及焊接均匀度,保证螺栓组件在焊接后拉脱力和扳拧力矩。图19为单三角波与双三角波示意图。

3.2 装机验证结果

对改进后的带弹簧片高压转子连接螺栓组件进行装机验证,再未出现焊接裂纹故障现象。

4 结论

带弹簧片高压转子连接螺栓组件因结构简单、设计精巧等原因在PW4084、CFM56、F100、F119及国产航空发动机使用十分广泛。以某型在研发动机高压转子连接螺栓组件焊接裂纹故障件为研究对象,对螺栓组件的设计、制造、装配及试验等进行全面分析,找到焊接开裂的根本原因在于:螺栓组件焊接深度不足且存在明显的焊接薄弱处;螺栓组件弹簧片结构设计不合理,导致自锁螺母分解/装配过程中,弹簧片承受不合理扭矩,当扭矩过大时,焊接薄弱处因应力超限而过载破坏。从结构设计、制造工艺等方面提出改进措施,改进后的螺栓组件经装机验证,再未出现弹簧片焊接裂纹故障问题。