基于气味抽查和气味溯源法的车内气味改善研究

2022-12-19李韶茂

李韶茂

(广汽三菱汽车有限公司,长沙 410100)

1 前言

近年来,随着汽车保有量的增加,车内空气质量受到越来越多消费者的关注,相比车内挥发性有机化合物(VOC),消费者对车内气味的感官更加直接,可以说车内气味的情况能直接反应车内饰材料的好坏[1]。据中汽数据中心调研结果显示,2010年到2020年,车内气味累计投诉量达到26 084 宗,年平均增长率明显高于汽车保有量的增长[2]。

由于消费者对车内气味的关注,目前各大主机厂以及监管部门正在积极采取措施改善车内空气质量,提高用户的满意度。但由于影响气味的因数很多,如使用的材料、制作工艺、物流运输等,而且内饰材料种类很多,所以成功完成整车气味改善的案例报道较少[3]。

目前整车气味改善方法主要是通过整车-零件-材料的3 级正向气味溯源分析法找出气味来源,对应实施整改,该方法采用气相色谱质谱Sniffer 设备,能较为系统分析车内异味物质来源,解决车内异味问题,但是该方法周期较长,费用较高[4]。本研究主要探讨了采用气味抽查法+气味溯源方法对车内异味整改的效果、周期和费用情况,并介绍了各气味较大部品的整改对策,对于其他主机厂进行车内异味整改具有借鉴意义。

2 整车气味改善方法

2.1 气味改善实施流程

2.1.1 正向气味溯源分析法

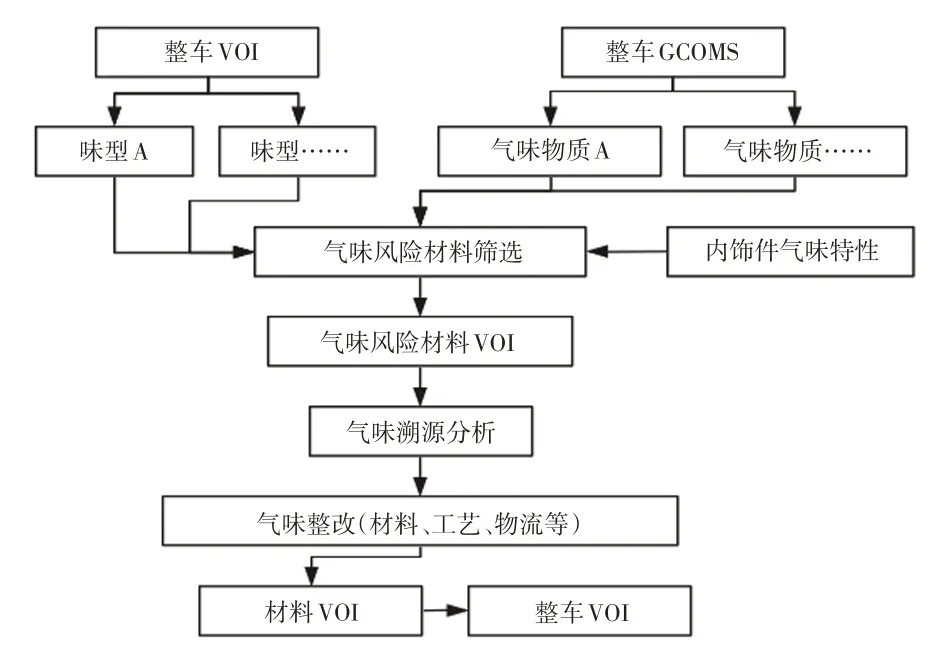

正向气味溯源分析法如图1所示,首先对整车进行主观气味测试(VOI),并通过气相色谱-质谱联动仪+Sniffer 设备测试车内气味物质的类型、含量和气味相对强度(GCOMS);接着对所有车内零件进行VOI 和GCOMS 测试。通过分析测试结果,找出和整车气味类型和气味物质相近的内饰件,按照材料类别对内饰件进行拆解,分别进行VOI和GCOMS 测试,找出和整车气味类型和气味物质相近的材料,通过物理/化学分析手段对材料成分进行分析,找出气味最终来源,降低/去除该气味相关原料,或者采用低气味/无气味原料替代等方式,达到改善材料气味的目的,然后从材料、零件、整车进行VOI 和GCOMS 测试,考察最终整改效果[5]。

图1 正向气味溯源分析法

2.1.2 气味抽查+气味溯源法

气味抽查+气味溯源法如图2所示,首先进行整车VOI 和GCOMS 测试,得到整车气味强度、主要味型和气味物质,然后根据内饰件使用材料种类、材料气味风险、材料气味散发面积等特性筛选并抽查可能造成整车气味的风险材料,然后对气味较大的材料实施气味溯源和整改,整改后进行材料和整车的气味测试,验证整改效果。

图2 气味抽查+气味溯源法

2.2 2种气味改善方法对比

正向气味溯源分析法是目前常用的整车气味整改方法,通常能全面解决车内异味问题,同时整改过程数据对车型后期车内气味管控有更好的指导作用,但整改周期长,整改费用高。

相比正向气味溯源分析法,气味抽查+气味溯源法能更快的找到整车气味不合格的材料,并实施整改,成本较低,周期较短。下面采用气味抽查+气味溯源法对某车型进行气味改善。

3 车内气味改善

3.1 气味测试方法

3.1.1 整车气味评价

参考T/CMIF 13—2016《汽车车内空气的气味评价规范》[6],测试整车常温下座舱以及行李舱的气味强度和味型,评价人员5 位。

3.1.2 材料气味评价

参考GMMC 的标准,采用60 mL 气味瓶法,气味瓶清洗,烘干后,取0.06 g 试样放置在气味瓶中,加盖密封,转移至烘箱中,70 ℃烘烤2 h,取出后1 h 内完成气味评价,评价人员≥5 人,判定参考表1,结果取平均值,气味强度合格判定≤2.5 级。

表1 气味等级判定

3.2 气味物质测试方法

3.2.1 整车GCOMS 测试

按照HJ/T 400—2007《车内挥发性有机物和醛酮类物质采样测定方法》的要求进行采样[7]。

采样完成后,将采样管放置气相色谱-质谱联动仪的进样口,开启设备,气味嗅辨员在Sniffer设备的嗅辨口进行嗅辨,嗅辨到一种气体,立即用手持的打分器进行打分,按气味相对强弱打0~4 级,质谱仪同步进行气味物质成分和含量的测试,结果用甲苯半定量法进行分析。

3.2.2 材料GCOMS 测试

采用20 L 袋子法,优先从零件上直接取样,零件上不方便取样的,采用相同工艺条件制样,样件尺寸100 mm×100 mm,取样后放入袋子并密封,用纯净空气冲洗袋子3 次,抽出袋内气体后充入16 L的纯净空气,转至烘箱中70 ℃保温2 h,然后进行GCOMS 测试。

3.3 初始整车气味测试和分析

整车气味评价情况如表2,气味强度为3.5 级,主要味型为皮革味、胶皮、塑料、溶剂和潮味。

表2 整车气味评价结果(初始)

通过整车气味物质测试[8-10],有明显气味的物质如表3,结果显示,气味物质最多的是烷烃类物质,其次是苯系物、醇类和酮类物质,占到总气味物质含量的88%,剩余的是烯烃、胺类和醛类物质。

表3 整车气味物质测试结果(初始)mg/m3

通常烷烃类气味物质主要来源于塑料件、地毯、吸隔音件,溶剂类气味物质主要来源包括涂饰残留、有机合成溶剂、胶水,烯烃主要来源是烯烃聚合残留,胺类通常来源于PU 发泡,还有其他胺类催化剂、pH 调节残留,醛类来源于POM 合成、酯类氧化等。

3.4 气味整改材料筛选

气味风险材料筛选如图3所示,第1 步挑选车内散发面积较大的零件,零件按单一材料进行分解,材料和加工工艺相同的,只挑选一个;第2 步结合整车气味分析结果和零件使用材料,选出与整车气味关联较大的零件材料,作为气味风险材料;第3 步对选出的零件进行材料取样和气味测试,最终找到需要进行气味改善的材料。

图3 气味风险材料筛选

通过筛选和测试,最终确定12 种材料为气味整改材料,具体情况如表4。

表4 筛选需要气味整改的材料清单

3.5 材料气味溯源分析和整改

3.5.1 门饰板气味整改——PP 塑料整改

气味味型主要是塑胶味,主要是塑料中残留的低分子量的烷烃物质导致,分析气味来源和对策如下。

来源1:塑料粒子原料中残留;对策1:原材料中添加吸附异味的物质,挤出螺杆长径比40∶1 改为48∶1,采用双真空抽提,真空度增加至-0.08 MPa,增加烘烤、通风后处理工序。

来源2:零件注塑时材料分解产生;对策2:降低注塑温度、注塑压力、注塑速率。

改善后气味测试结果如表5,从表中可以看出,仅采用对策2,塑料气味测试结果改善不明显,采用对策1 或对策1+对策2,塑料气味测试结果均合格。

表5 PP塑料采用不同整改对策后的气味测试结果 级

结合以上分析,可以确定气味主要来源于塑料粒子原料,最终确定采用对策1 进行气味整改。

3.5.2 门饰板气味整改——杂棉吸音棉整改

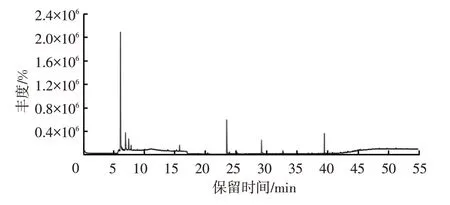

对材料进行气味物质测试,如图4,主要气味物质分析结果如下。

图4 杂棉样品GC谱及嗅辨气味谱

a.醛类:占比47.81%,主要味型:溶剂、略酸;

b.腈类:占比16.00%,主要味型:溶剂;

c.酯类:占比11.72%,主要味型:呛味;

d.酚类:占比10.76%,主要味型:轻微糊味;

e.烷烃类:占比1.59%,主要味型:溶剂味。

分析可能来源。

a.醛类、酯类、烷烃类物质的可能来源为设备机油污染;

b.腈类的可能来源为腈纶纤维;

c.酚类的可能来源为抗氧剂。

针对以上情况,采用以下对策,对策后产品气味由4 级降低至2 级,气味明显降低。

a.排查生产过程中设备给零件带来的机油污染点,定期彻底清洁;

b.减少低熔点纤维含量,并适当降低制备温度;

c.杂棉浸泡阻燃剂后,梳理并烘干2 次,产品制备后增加后烘烤工序,80 ℃/2 h。

3.5.3 仪表台隔音垫气味整改

仪表台内部隔音垫测试的主要味型为糊味、胺味,其结构由3 层组成,具体如图5,对每层分别进行气味测试,发现气味主要来源于无纺布和半固化棉毡。

图5 仪表台隔音垫组成结构示意

对无纺布和半固化棉毡进一步进行材料分解和分析,结果如表6所示。

表6 隔音垫气味来源分析

根据气味来源的分析结果,采用以下对策。

a.将酚醛树脂中的固化剂六次甲基四胺降低2%,适当延长半固化棉毡的热压时间,确保固化效果;

b.确保阻燃要求的前提下将阻燃纤维含量降低5%。

改善后,气味强度由3.5 级降低至2.8 级,主要味型为胺味,仍然不满足≤2.5 级的要求,但由于材料和单品成本的限制,进一步改善困难,只能让步接受。

3.5.4 顶棚气味整改——PU 玻纤基材整改

顶棚由玻璃纤维增强PU 发泡层和表层织物压合而成,对2 层分别进行气味测试,发现PU 发泡层气味较大,主要是PU 发泡料中残留的多元醇[11],在后续加热分解产生小分子的气味物质,通过配方优化,减少PU 发泡中多元醇含量,同时对顶棚成品进行通风晾置除味,改善后测试气味降低至2.5 级,满足零件气味要求。

3.5.5 顶棚气味整改——PET 吸音棉整改

从人机料法环5 个因素对影响PET 吸音棉气味的风险进行了全面分析,如表7所示,发现“机”因素气味风险最高,进一步考察发现梳理线用的烘箱是与其他棉纤维梳理时共用,而且烘箱没有进行定期清理,所以死角长期残留纤维,气味污染PET 材料。

表7 PET吸音棉气味风险分析

根据以上分析结果,采用以下对策。

a.PET 产品生产前,对设备进行彻底清扫,特别是一些死角,使用气泵吹扫再采用PET 纤维进行2 次梳理,清理设备棉仓、梳理机内的棉维纤;

b.设备清理后烘箱温度220 ℃保温15 min,使得残留棉纤维的气味挥发掉,同时在烘箱处增加热鼓风机,排出残留气味。

气味整改后,PET 吸音棉气味降低至2.5 级,满足材料气味要求。

3.5.6 地毯气味整改——PET+EVA 整改

对材料进行气味物质测试,如图6,主要气味物质分析如表8,主要为烷烃类物质,其中α-蒎烯和正庚烷来源是有机合成及溶剂,进一步分析主要原因如下。

表8 地毯样品主要气味物质成分

图6 地毯样品气质色谱总离子流

a.面毯的PET 纤维丝中的油剂残留;

b.针刺起绒时抗静电剂的油剂残留;

c.EVA 树脂老化散发小分子气味物质。

基于以上分析,将油性抗静电剂改用水性,调整EVA 生产工艺,降低加工温度,由原来200~210 ℃降到180~190 ℃,PET 纤维每批次到货气味检测,要求供应商油剂添加量控制在标准范围内,改善后气味降至2.1 级。

3.5.7 地毯气味整改——地毯下PU发泡垫块整改

经过气味物质测试,确定主要气味物质为1,1-二氯-1-氟乙烷、二氯甲烷、丙酮、甲醛、乙醛、癸醛、二乙胺、三乙胺、N,N-二甲基环己胺等,但是1,1-二氯-1-氟乙烷、二氯甲烷、丙酮、甲醛质量分数均低于对应物质的气味阈值,无需对应,结合气味嗅辨主要是胺味,对策重点考虑降低胺类物质的质量分数。

为此对所有辅料及主料进行了排查,最终将原有的胺类催化剂换成无气味味的催化剂,改善后气味降低至2.5 级,满足要求。

3.5.8 前围隔音垫PET+EVA 气味整改

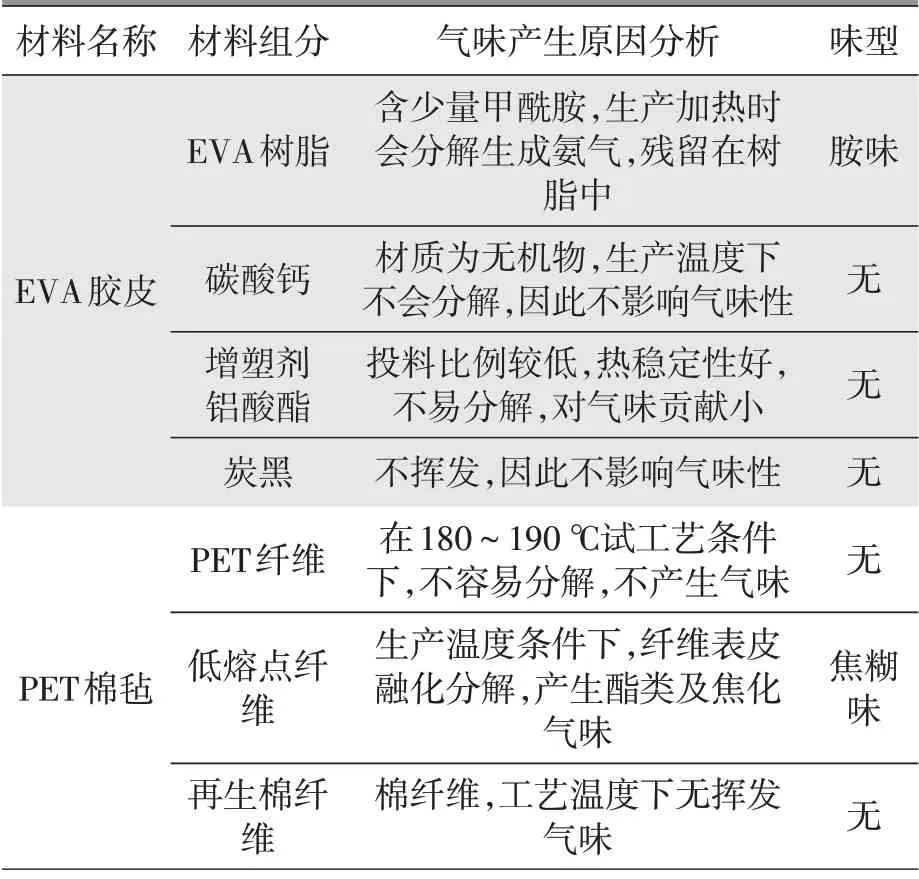

通过对材料组分进行气味溯源分析,如表9,发现气味主要来源有EVA 树脂中残留的甲酰胺与低熔点纤维。

表9 前围隔音垫气味来源分析

基于以上分析采用以下对策,整改后气味等级降至2.5 级,胺味去除。

a.更换纯度更高的EVA 树脂,适当降低EVA树脂和PET 棉毡的热复合温度;

b.降低低熔点纤维使用比例,使用量走下偏差,减少低熔点纤维分解产生的酯类气味物质;

c.库房内产品摆放间距增加,增加通风设施。

3.5.9 地板阻尼板气味整改

地板阻尼板主要是沥青和填料组成,气味主要是沥青中残留的气味物质散发产生,为避免使用沥青阻尼板带来气味和VOC 超标问题,很多车企均采用喷涂水性树脂代替铺贴沥青阻尼板,但成本较高。

为此采用在阻尼板表面涂覆一层致密的隔离层,改变阻尼板-空气界面,减少产品的气味物质扩散系数和表面初始浓度,达到降低阻尼板向车内散发气味物质的目的。

将改善后的阻尼板贴敷在钢板上,按照白车身电泳烘烤的条件进行烘烤,然后进行气味评价,评价结果2.5 级,满足技术要求。

为避免沥青阻尼板储存和运输过程中阻尼板之间粘连,供应商在阻尼板单面贴一层隔离纸,铺贴到车身上前需要撕除离型纸,而本次沥青阻尼板表面涂覆了一层隔离层,能起到避免阻尼板粘连的作用,隔离纸可以取消,零件成本无增加。

3.5.10 座椅面套气味整改——牛皮整改

座椅牛皮气味物质测试情况如图7和表10,发现对气味贡献较大的物质主要有4 类。

图7 牛皮样品气质色谱总离子流

表10 牛皮样品挥发成分测试结果

a.醛类:正丁醛、正庚醛、苯甲醛、正己醛;

b.醇类:异丙醇、2-乙基-1-十二醇;

c.酯类:丙烯酸丁酯、亚硫酸十八烷基2-戊酯;

d.酮类:丙酮。

对牛皮加工工序和试剂进行分析,气味来源如下。

a.牛皮脱脂不充分,残留酯类受热分解产生低分子酯类,氧化后生成醛类;

b.涂饰溶剂未完全挥发,在皮革中残留。

基于以上分析,采用以下对策,采用对策后测试,气味改善明显,气味强度降低至2 级。

a.采用高效脱脂剂,加强牛皮脱脂效果;

b.涂饰用交联剂质量分数由50%提升至98%;

c.涂饰后烘烤温度适当提升,降低溶剂残留;

d.在皮胚背封中增加除臭剂。

3.5.11 座椅面套气味整改——PVC 革整改

PVC 表皮气味物质分析如表11,主要气味物质类型为酮类、醇类和胺类,分析主要来源为表皮表面涂饰剂的溶剂残留。

表11 PVC革样品主要气味物质测试结果

根据供应商设备能力,PVC 革成品后增加一道除臭工序,除臭设备带开卷和收卷装置,带新风系统,加热系统。

经过改善后,PVC 革气味降至2.5 级,满足标准要求。

3.5.12 座椅面套气味整改——PU 泡棉整改

对表皮下贴合的泡棉进行气味评价,主要气味味型为胺味,分析主要是PU 发泡料中的胺类催化剂残留,为此采用以下对策[12]。

a.催化剂使用量质量分数由0.3%降低至0.22%;

b.生产现场增加排风扇,增加产品气味物质散发;

c.泡棉和表皮贴合后在70 ℃烘箱中烘烤2 h。

对策后气味降至2.5 级,胺味降低,满足设计要求。

4 整车整改后气味测试

4.1 整车气味测试

整改后整车气味评价情况如表12,气味强度由改善前的3.5级降至3级,主要味型为皮革味、塑料味。

表12 整车气味评价结果(整改后)

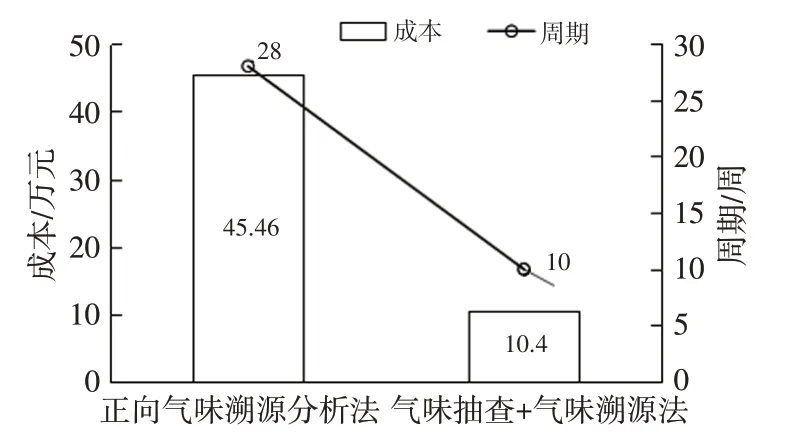

5 整改费用和周期对比分析

采用气味抽查+气味溯源法和正向气味溯源分析法分别进行整车气味整改,整改费用和整改周期如图8,采用气味抽查+气味溯源法进行整车气味整改,费用节约35.06 万元,整改周期减少18周。

图8 不同整车气味整改方法费用和周期对比

6 结束语

采用气味抽查+气味溯源法对某车型进行气味整改,整车气味降低至3 级,提升了乘员的感官舒适性,通过本次整改证明气味抽查+气味溯源法进行车内气味整改是可行的。另外还有以下3 个方面的成果。

a.借助整车VOI+GCOMS 测试找出车内主要气味和气味物质,然后筛选出车内气味散发面积大和整车气味关联性高的材料,对这些材料进行VOI测试,找出气味大的材料,建立了气味与材料种类的参考系;

b.本次气味整改获得的低气味材料和材料低气味处理措施,对车型的低气味材料定义提供了依据;

c.采用气味抽查+气味溯源法进行车内气味整改,相比常规的正向气味溯源分析法节约测试费用约78%,整改周期缩短70%,减少工时126 h/人/天。