浅谈自动喷蜡工艺技术在汽车车身防腐中的应用

2022-12-19丁威于泽淼尹晓东马荆亮王胜强马艳龙

丁威 于泽淼 尹晓东 马荆亮 王胜强 马艳龙

(1.中国第一汽车股份有限公司,长春 130013;2.机械工业第九设计研究院股份有限公司,长春 130011)

1 前言

汽车车身防腐是汽车生产中的重要工序内容,直接影响着车身的质量、安全和使用寿命,随着新材料、新工艺、新技术和装备的不断发展和应用,一些汽车厂逐步从传统的手工注蜡开始应用空腔自动注蜡工艺技术,在向绿色环保、数字化、信息化和智能化不断迈进,汽车车身空腔防腐蚀性能也得到了不断的改善,而不同的防腐工艺技术有着各自的特点和适用范围,本研究依托项目经验,主要介绍自动喷蜡工艺技术以及在汽车车身内腔防腐方面的应用。

2 汽车车身空腔注蜡工艺技术简介

由于车身结构及电泳漆特性的限制,车身板材搭接处及内外板缝隙处电泳漆较薄,防锈能力较弱,且在使用中容易积存水和尘埃等物质,发生原电池反应,产生穿孔锈蚀。在车身底部的空腔中注入一定量的高渗透性防腐液态蜡,经过工艺流程处理,使注入的蜡在车身空腔内部形成均匀的蜡保护膜,阻断水和尘埃与漆膜的接触,起到防腐作用,从而提高车身防腐性能。通过空腔中注蜡可以保证车身10年以上无穿孔腐蚀。

车身空腔注入蜡的方式主要有传统的手工注蜡、灌蜡、自动喷蜡。车身上需要注入蜡的空腔部位很多,有几十个左右,主要有纵梁、横梁、引擎和行李舱的内外罩、车轮罩、车门内外板、其他所有出现空腔的地方。相对于传统的手工注蜡,自动注入蜡的方式生产效率高、注蜡量能更精准控制,质量控制也更好和稳定。灌蜡与喷腊的主要区别如表1所示。

表1 灌蜡与喷蜡的主要区别

3 自动喷蜡工艺技术应用

3.1 自动喷蜡工艺技术的选择与设计

自动喷蜡主要完成汽车车身底部及轮罩等位置的防腐喷蜡,对车身的精度要求较高,一般要求车身开孔定位精度在±2 mm 以内。车身空腔注蜡要根据自动喷蜡工艺技术的特点和适用范围,结合工厂自身实际,决定是否选用该技术。比如工厂产线水平、生产节拍、注蜡孔的一致性是否能保证在允许的范围内、是否能有相应的资金投入等等。

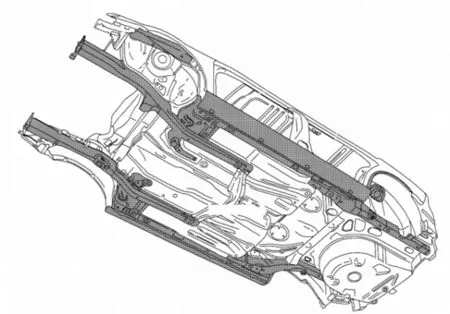

喷蜡工艺根据车身数模、电泳实验数据、车身防腐设计经验等进行设计,包含车身开孔建模、防腐喷蜡区域(图1、图2)、喷蜡区域成膜厚度要求,并结合滚床输送方式,提出滚床滑橇高度要求及支点回避区域要求,并设计喷蜡区域的专用喷嘴以及与喷嘴配套的喷蜡工艺参数(如压力、流量、喷涂时间等参数)。

图1 车身下部防腐喷蜡区域示意

图2 车门防腐喷蜡区域示意

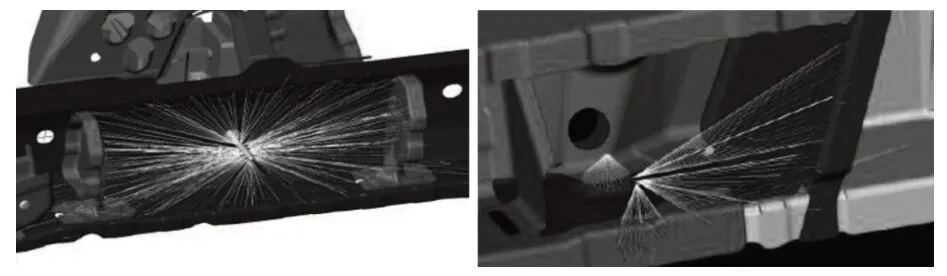

根据防腐喷蜡区域,设计不同的喷蜡嘴,配合不同的喷涂工艺参数,实现设计意图,如图3所示。常用的喷蜡嘴一般直径都在0.8~1.0 mm(图4),其喷蜡嘴孔径的精确程度、孔本身的加工精度(孔径内表面粗糙度、轴向角度等)对防腐喷涂效果的实现,有着决定性的影响。防腐喷蜡嘴由自动加工中心完成,完全避免人工调试对刀等误差,确保喷蜡嘴制造精度。

图3 喷嘴设计模拟图

图4 喷蜡嘴直径

加工完成的喷嘴,需验证喷涂效果,符合设计要求,方可确定为合格喷嘴。由于所有非标喷蜡嘴采用特定形状,用于特定位置的喷涂,每个喷嘴必须完全保持设计形状,才能满足喷涂需求,因此需要一套喷嘴验证辅具,用于检修后验证每个喷嘴是否达到设计精度要求,避免喷嘴形状改变导致喷涂质量下降。

根据防腐喷蜡要求,每个车型需要数量不等的喷嘴,其中部分车型的喷嘴可以共用,以方便用户管理和节省成本。由于每台机器人均需要匹配多种喷蜡嘴,一般设计通过多喷嘴集成喷蜡头、机器人快换盘等方式实现,如图5所示。

图5 快换盘式多嘴集成喷蜡头

3.2 空腔防护蜡与供蜡系统需求

3.2.1 空腔防护蜡

空腔防护蜡要求具有优异的表面附着性、渗透性、抗流淌性能,满足环保和车身防腐要求。目前传统溶剂型空腔防护蜡的使用在逐步减少,而环保型高固含空腔防护蜡的应用趋势增加。其主要成分为石蜡、石油提取物和防锈添加剂等,闪点在180 ℃以上,作业温度一般控制在20~30 ℃。

3.2.2 供蜡系统

3.2.2.1 环境条件

供蜡间温度:15~30 ℃;相对湿度:≥40%。供蜡间需要有排风系统、消防灭火设备及报警装置等。供蜡间深度保洁完成。

3.2.2.2 供蜡系统的构成

供蜡系统一般包括气动隔膜输料泵、循环罐、电动搅拌器、气动柱塞泵、空打保护器、背压阀、过滤单元、压力表、温度表等,通过循环管路将蜡供给到所需工位。供蜡系统要确保供给压力、流量、过滤精度和温度,一般供给压力要求(13±1)MPa,供蜡温度(30±5)℃,过滤器压差≤2 MPa。供蜡温控系统采用全程电气自动控制,同时管路上安装包覆管路保温管,降低车间和外界环境温度对材料性质的干扰和利于输送,以确保蜡温能正常使用。蜡投罐前需要用专用清洗溶剂进行系统和管路清洗,并且压缩空气满足使用要求。供蜡系统平面布置示意图,如图6所示。

图6 供蜡系统平面布置示意

3.3 自动喷蜡系统设备使用需求条件

3.3.1 环境条件

喷蜡室温度:20~40 ℃;相对湿度:≥40%。

3.3.2 公用动力需求

3.3.2.1 压缩空气需求

a.到使用点工作压力0.6 MPa;

b.含油量≤0.01 mg/m3;

c.固体含量≤0.1 mg/m3;

d.颗粒直径≤0.1 μm;

e.露点=-40 ℃;

f.压缩空气用量为6 m3/min。

3.3.2.2 电力需求

380 V±12%,三相50 Hz,约60 kW。电控系统及元件必须能够适应工厂电网上的电压波动和脉冲干扰。自动喷蜡室同时需要必要的照明设计,照度≥500 lx(车身轮廓表面)。电力设备等需要考虑防爆要求。

a.机器人接地<100 Ω,与供蜡设备分别接地;

b.供蜡设备接地<10 Ω,与机器人分别接地;

刘彬告诉记者:“农民种地就是要种好地。我们相信,通过农拓者作物一站式全程解决方案的帮助下,和保姆式服务的服务下,我们不仅能帮助农民实现优质高产的梦,同时在五到七年的时间,做大做好属于农拓者的农产品品牌。”而我们也相信,在全产业链模式的引领和带动下,新疆辣椒(色素)产业的发展也将红遍新疆的每一寸土地!

c.工件接地<1 Ω。

3.3.2.3 通风要求

自动喷蜡室体内需要设计送风、排风,回风口处需要加装过滤棉等过滤装置。喷蜡调试需与喷蜡室体送排风系统进行联调,以确保可能的“蜡气雾”不污染车间环境。

3.3.2.4 消防及中控系统等需求

需要完成与消防设备、喷蜡室、机械化等相关系统的联锁,完成各种工况异常的互锁。室体内设置自动喷水灭火装置,消防系统自动控制。注蜡设备上预留接口,接受自动消防灭火系统信号,实现设备的软硬件报警停机控制。

喷蜡系统及相关集成设备按中控要求上传和接收交换数据,所有信息列表和人机界面画面提供给中控室,并按照中控要求编写接口程序、预留接口,按中控室要求设置PLC 以太网地址列表,供中控室系统采集信息用,实现中控在计算机中能实时监视喷蜡系统的运行状态、报警信息和关键参数等。喷蜡系统能源检测装置设有以太网接口,供中控室系统采集信息用,并将检测信息传送到中控室。

3.4 自动喷蜡系统主要构成及典型布置

3.4.1 主要构成

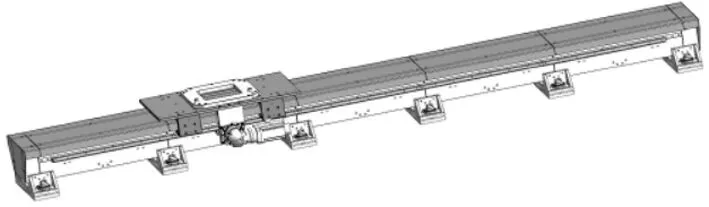

自动喷蜡系统主要包括视觉设备及支架、喷蜡机器人、机器人轨道&拖链和附属设备、定量喷涂设备、快换枪头、流量计、电控柜、PC 机柜、雾化器、换枪台、安全设备等。其中视觉系统设备布置示意图,如图7所示。机器人轨道示意图,如图8所示。

图7 视觉设备布置示意

图8 机器人轨道示意

根据车身开孔、喷蜡嘴和相关工艺设计,不同的喷蜡嘴需要不同体积的材料。自动喷蜡系统通过控制喷蜡压力和流量,达到不同喷嘴的使用需求。具体喷蜡嘴对应的喷蜡参数,通过车型识别续写站、机器人轨迹程序与供蜡系统通讯完成控制闭环。保证每个防腐喷蜡需求点,都能按要求完成全自动喷蜡。

3.4.2 车身自动喷蜡的安全设计

机器人的工作区和安全区应当通过工位的尺寸清晰定义,确保相邻的机器人间的工作空间不会产生人员伤害隐患,在必要的区域上须安装必要的安全保障措施持续进行保护,确保一旦出现有人进入设备区域的情况,设备的运行动作会马上停止。

设置紧急制动按钮用来保护人员和设备。每个操作台都安装一个紧急制动按钮,并且在自动化区域的入口和出口处也须安装2 个紧急制动按钮,保证触发紧急制动按钮时设备达到最大限度的停止状态,即涂料输送和能源供应系统也须被终止。

机器人和自动化设备必须设置防撞保护设施,例如在发生碰撞的情况下,尽可能减少对车身和其他设备的损伤。

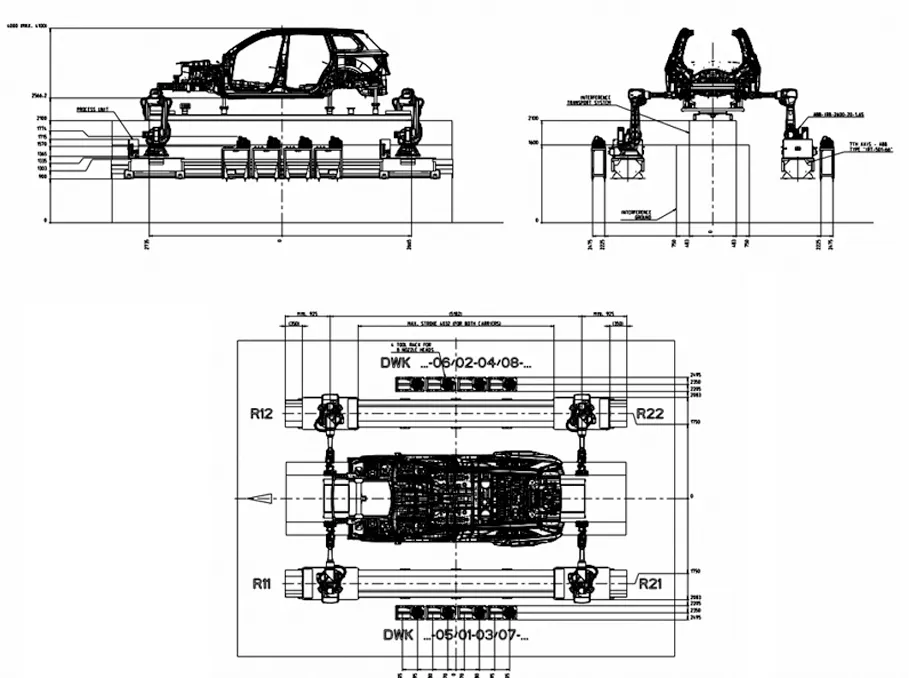

3.4.3 自动喷蜡工位平面布置

自动喷蜡工位平面布置示意图,如图9所示。

图9 自动喷蜡工位平面布置示意

3.5 自动喷蜡工艺视觉和喷蜡调试

视觉定位系统在车间中主要用于车身定位,可与设备控制系统连接,可辅助机器人喷蜡使用,包括相机和照明单元、控制柜及操作装置、软件程序、相关配套及接口等。视觉系统与喷蜡设备系统等完全集成到自动化生产流程中。一般通过自动喷蜡设备控制系统发送喷蜡站内车型信息编码,视觉系统相应进行拍照和数据处理得出车身位置的校正值,供设备控制系统使用,机器人喷蜡程序根据视觉系统计算出坐标偏差值进行修正,通过控制程序完成全自动喷蜡。

自动喷蜡系统正式投入使用前,需要经过防腐喷蜡预调试、单机调试、联机调试、各车型车身的喷蜡工艺调试,包括视觉调试、电器调试、离线仿型调试、机器人程序和轨迹调试、喷嘴无流体调试、供蜡设备调试、喷蜡调试、喷蜡控制工艺优化等,才能最终实现高质量和高效率内腔防护喷蜡效果的优化,而这个过程也取决于车身质量的好坏。

喷蜡调试的过程也是对车身质量进行辅助验证的过程,如注蜡孔的偏差情况在喷蜡调试中是可以检查出来的,可以即时反馈给前序工作以助于控制和改善车身质量。

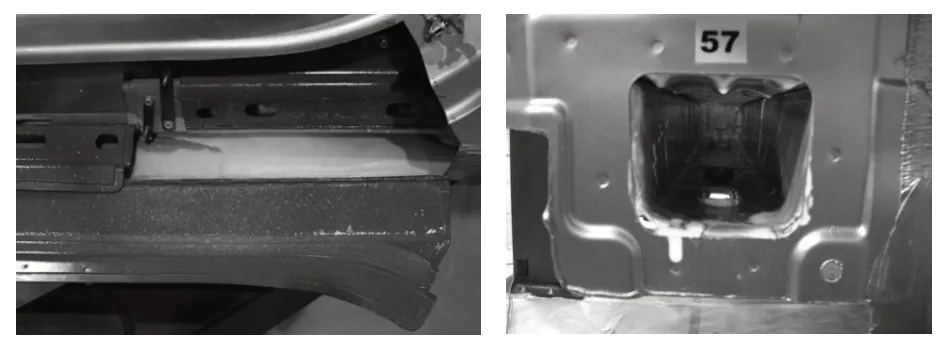

其中车身防腐喷蜡预调试模拟最终生产线状态,车身定位进行轨迹调试和喷涂调试,喷涂过程只需人工模拟视觉识别信号,按规定程序动作完成整车车身的自动喷涂。每个车型预调试期间,均需要拆解一台电泳车身,进行反复喷蜡试验,以验证防腐喷涂效果,车间空腔拆解示意图如图10所示。每次喷涂调试,需要人工清洁防腐喷涂空腔,以便观察调试改进情况,直到防腐满足要求,并做好调试记录,调试记录需要随交工文件移交业主方。

图10 电泳车身空腔拆解示意

3.6 车身自动喷蜡效果的验证

喷蜡效果的验证主要通过车身解剖、内窥镜检测的方式来验证,如图11所示,喷涂区域要求覆盖完全,且厚度符合喷蜡工艺设计要求。车身自动喷蜡后,还需要输送至手工工位进行车门及前后盖的手工喷蜡进行补喷,蜡膜要满足相应的技术指标。喷蜡效果如不满足要求,还需要进一步的调试优化。而最终需要车身防腐性能试验进一步验证喷蜡效果质量。

图11 喷蜡区域效果示意

4 注意事项

车身空腔自动喷蜡技术的应用注意事项如下。

a.注蜡孔的位置以及尺寸,要综合考虑车身、滑橇、自动喷蜡设备,确保注蜡孔自动喷蜡的可达性和喷蜡效果。

b.各车型所确定的所有注蜡孔的位置和尺寸,要确保车辆一致稳定性,要纳入质量保障范围,在冲压、焊接等工序中,需要必要的投入加以注蜡孔的质量保证。

c.选用的自动喷蜡设备要安全、适用、稳定和可靠。

d.枪嘴的设计要充分考虑注蜡孔所在车身内腔的形状尺寸面积,既要全覆盖,但也不能过喷。

e.视觉系统相机及支架的要具备安装条件,不能使视觉系统的相机受任何振动的影响,否则将不能实现车身的准确定位,也就无法实现机器人的精准自动喷蜡。

f.视觉系统的每一台相机均需要在调试期间加以校准。每种车型一般有多种颜色,仅一种颜色的视觉程序可能并不能满足所有颜色的视觉拍照,需要根据最终状态的车身(含颜色和带喷胶)进行调试进而设定视觉程序,这主要是取决于视觉所选取的测量特征所在的区域位置。

g.要有安全设计和设备设施,如安全光栅等。

h.自动喷蜡前序工作要确保视觉特征孔不能被遮蔽、注蜡孔不能被封堵。自动喷蜡后续工作要确保各注蜡孔要密封牢固。

i.供蜡系统要保障来蜡的清洁程度,过滤精度要保障,而且要定期检查,以避免堵枪现象的发生。

j.每种车型的自动喷蜡,需要经过必要的调试优化,以达到最优化的喷蜡效果和低成本,同时满足生产节拍的要求,避免滴蜡,尤其是防止蜡滴落在总装车间。

k.同时使用的防护蜡材料的性能要进行开发优化,减少设备喷嘴内壁的粘附,以及避免暴露在空气中蜡凝固堵塞等问题。如果设备喷嘴无法避免暴露在空气中,防护蜡材料厂家性能优化也有限,且不能完全避免空气中凝固堵塞的问题,则需要蜡材料厂家同步开发合理有效的防护蜡清洗溶剂和方法。设备方面也需相应考虑清洗方案所需的装备及程序等。

5 结束语

经过车身解剖、内窥镜观测及膜厚检测,喷蜡涂覆区域以及蜡膜厚度等满足要求。车身内腔自动喷蜡防腐,对蜡材料的性能、车身质量、自动化设备的安全稳定可靠性等有着很高的要求,是蜡原材料、车身设计、自动喷蜡工艺和装备等的系统性工程,需要协同优化设计研究,方能实现较好的效果。随着业界人士的努力,材料、工艺技术和装备的不断进步发展,自动喷蜡工艺技术在生产效率的提升、操作人员健康安全、防腐效果等方面将会发挥出积极的意义作用。