粉细砂-砾岩复合地层条件下大直径越江盾构刀具磨损

2022-12-19庄绪良

庄绪良

(中铁十四局集团大盾构工程有限公司, 南京 211899)

盾构法作为隧道施工的主流工法之一,因其安全、高效、环保的特点,在城市地铁建设中得到了广泛的应用[1]。随着中国地铁建设的不断发展,对地下空间开发不断深入,盾构隧道正朝着大直径、大埋深、一次掘进距离更长的方向发展[2], 富水砂卵石地层、上软下硬复合地层、极硬岩地层等复杂地层条件均给盾构施工带来巨大的挑战。盾构刀具作为盾构掘进的关键部件,在不良地质条件下极易受到严重磨损,从而导致盾构参数异常、开舱换刀频繁等问题,严重影响掘进效率,乃至引发安全事故,因此复杂地层条件下盾构刀具的磨损研究是十分必要的。

盾构刀具按照破岩的力学特征,一般可以分为滚压破岩刀具(滚刀)和剪切破岩刀具(切削刀、先行刀等),按照功能划分又有刮刀、仿形刀等。目前在理论与实验方面,对于不同类型刀具的磨损机理,国内外均有大量的研究。如吴俊等[3]对提出刀具磨损由磨粒磨损、黏着磨损和疲劳磨损共同组成,并提出了预测滚刀和切刀磨损的通用计算模型;陈子义等[4]采用正交实验的方法,分析不同因素对滚刀磨损的影响,认为盾构推力对磨损的影响度最大,同时引入神经网络方法,对磨损量进行预测,得到了较好的应用。Li等[5]提出通过区间变量的方法对刀具磨损进行评估,并结合工程实例进行了演示。

在近年来的工程实践中,对于在不同困难地层条件下刀具磨损的现场分析,也有不少经验总结。对于典型的砂卵石地层条件,牟举文[6]采用理论推导、室内磨损试验与离散元(discrete element method, DEM)模拟相结合的方法,分析了盾构推力、切刀切深、砂土含水率等对切刀磨损的影响;江华等[7]依托北京新机场线“磁一”区间工程,对撕裂刀在砂卵石地层中的布置模式进行研究,认为撕裂刀对刮刀的有效保护距离为单倍刀宽,同时提出了优化的刀具布置模式。针对岩石地层,杨育[8]结合厦门轨道交通3号线,对滚刀在跨海段花岗岩地层中磨损速率与岩石磨蚀性指标(cerchar abrasivity index, CAI)的关系进行试验分析,并对工程中换刀距离进行了预测;徐汪豪等[9]通过刚体动力学与离散元耦合的方式模拟了强风化花岗岩地层中滚刀破岩的过程,为相关条件下盾构刀具的设计提供了参考。对于各种复合地层条件,李雪等[10]对南京某越江隧道的刀具磨损做出分析,对刀具磨损进行系统分类,并得出砂卵石地层中刀具磨损的包络线;李强等[11]依据杭州地铁2号线工程,对盾构穿越上软下硬复合地层段时的刀具磨损情况以及处理措施进行了介绍;李清宪等[12]针对非均质土层中存在漂石的情况,分析了大粒径卵漂石对刮刀、撕裂刀磨损的影响。韩冰宇等[13]通过对深圳地铁9号线现场监测的研究,对不同类型刀具的磨损系数进行了推算,同时利用反向传播(back propagation, BP)神经网络模型,得到了与实测值接近的结果。

除此以外,胡群芳等[14]总结了全国41个盾构工程案例,对地铁隧道的盾构刀具磨损情况按地域进行了分区研究,并提出了降低磨损的建议;闵凡路等[15]从磨损监测方法、切削机理、切削试验和数值模拟等角度对近年来的相关研究进行了系统总结。

目前,对于越江条件下盾构刀具在粉细砂-砾岩复合地层中的磨损规律总结仍较少。基于武汉地铁黄浦路站—徐家棚站越江隧道工程,对泥水盾构下穿粉细砂-砾岩为主的复合地层时刀具的磨损情况进行分析,对现场的典型磨损进行分类与总结,并基于磨损系数对磨损变化进行分析,提出相应的减磨措施,以期对类似工程提供一定参考。

1 工程概况

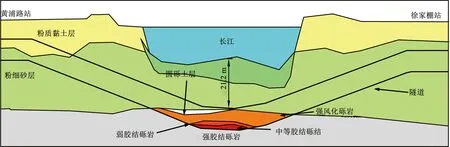

武汉轨道交通8号线黄浦路站~徐家棚站越江盾构隧道工程为直径12.1 m的单管双线复合衬砌盾构隧道,采用一台直径12.55 m泥水平衡盾构进行掘进。隧道自武昌徐家棚站始发,过江进入汉口黄浦路站接收。盾构区间全长3 185.5 m,隧道出黄浦路站后,以-18.4‰坡度,1 710 m坡长的纵坡下坡,至江中线路最低点处以+4.8‰坡度,420 m坡长的缓坡上坡,然后以+27.49‰,坡长为952.708 m的上坡至徐家棚站,如图1所示。

图1 黄浦路站—徐家棚站越江隧道断面图Fig.1 Section view of Huangpu Road—Xujiapeng cross-river shield tunnel

隧道上覆地层从上至下分别为素填土层、粉质黏土、粉细砂、圆砾土以及下伏基岩,最大覆土深度36.5 m,江中最大覆土21.2 m,最小覆土11.04 m,最深处位于水下59.28 m。盾构掘进过程中穿越1 820 m全断面粉细砂层以及江中段1 365 m上软下硬复合地层,其中复合地层包含粉细砂、强风化砾岩、弱胶结砾岩、中等胶结砾岩等,地质情况较为复杂。

2 刀盘刀具布置

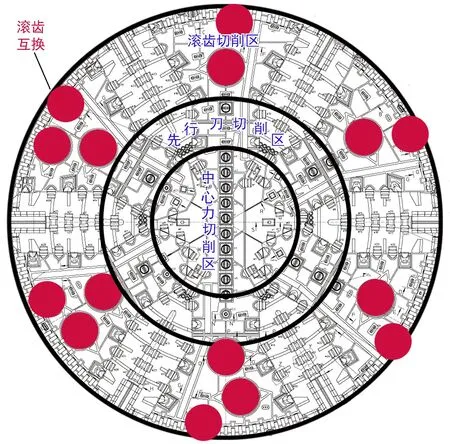

针对本工程地质特点,考虑到在江中段盾构隧道大埋深、地下水丰富、存在长距离软硬不均复合地层等因素,采用辐条面板式刀盘设计,以保证刀盘适应性和整体刚度要求,同时设计开口率为28.5%,避免在富水粉细砂地层出现严重结泥饼现象。刀盘实物如图2所示。

图2 刀盘实物图Fig.2 On-site photo of the cutterhead

刀盘共配置刀具347把,同时配置有切削刀具与滚刀以应对复合地层条件。在粉细砂地层在粉细砂地层主要采用“先行刀-齿刀-刮刀”组合进行掘削,在含砾岩复合地层通过“滚齿”互换的方式将边缘区域部分齿刀更换为破岩能力更强的滚刀,以“滚刀-先行刀-刮刀”为主的组合进行掘削。可更换刀具共包括可更换双刃滚刀15把、可更换先行刀8把、可更换刮刀43把、中心可更换刀10把,另设固定先行刀8把、固定刮刀123把、边缘刮刀78把。

在布设方式上,采用阿基米德螺旋线布置,其中双刃滚刀布设范围覆盖岩层侵入断面,以保证对胶结砾岩层的破岩效果;在刀具高度设置上,采用滚刀与先行刀高出刮刀40 mm的设计,可更换先行刀与滚刀均为225 mm,刮刀为185 mm,避免刮刀与硬岩直接接触。刀具整体布置如图3所示。

图3 刀具整体布置情况Fig.3 Overall installation of the cutters

3 现场磨损特征分析

在对刀盘刀具进行针对性配置的情况下,盾构越江掘进过程中复杂的地质条件仍然使滚刀和切削刀具产生了部分较大的磨损,其中复合地层条件引起了严重的异常磨损现象,造成刀盘陷困,换刀频繁,直接导致总体工期滞后和成本的急剧增加。刀具的典型磨损集中在切削刀具的偏磨、崩齿以及滚刀的偏磨、弦磨、切刀刀刃崩落等。根据现场记录,将刀具的典型磨损情况共分为8大类,并进行了相应的分析与总结。

3.1 全断面粉细砂地层典型磨损及分析

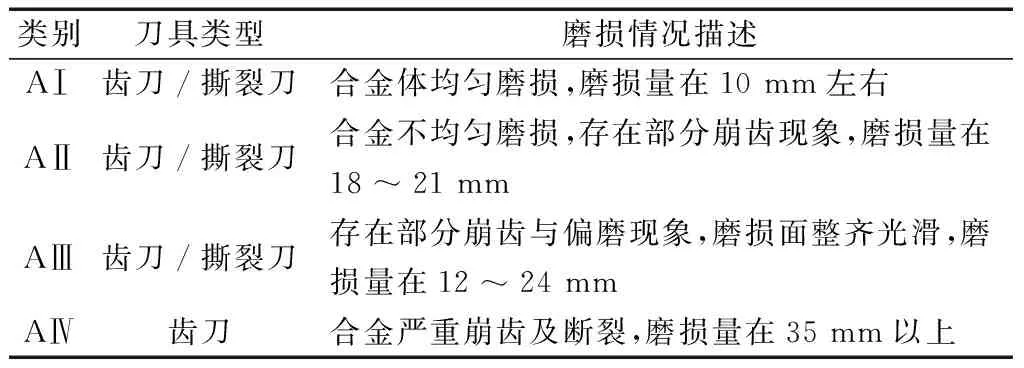

在粉细砂地层掘进中,盾构推进主要以齿刀、先行刀以及中心刀组成第一层刀具进行破岩,在全断面粉细砂地层的掘进中,地质条件较均一,大部分刀具磨损仍以合金均匀磨损为主,在均匀磨损的情况下磨损量基本保持在10 mm左右。但仍然存在部分异常磨损现象,典型的异常磨损集中在齿刀与撕裂刀(先行撕裂刀以及中心撕裂刀)。对现场不同形式磨损总结为AⅠ~AⅣ 4种,如表1所示。

表1 粉细砂地层磨损变化情况Table 1 Classification of cutter wear in silty sand stratum

从表1可见,在异常磨损的情况下,刀具的磨损基本表现为崩齿和偏磨现象。通过对现场情况调研,结合切削刀具破岩特点,做出如下分析:

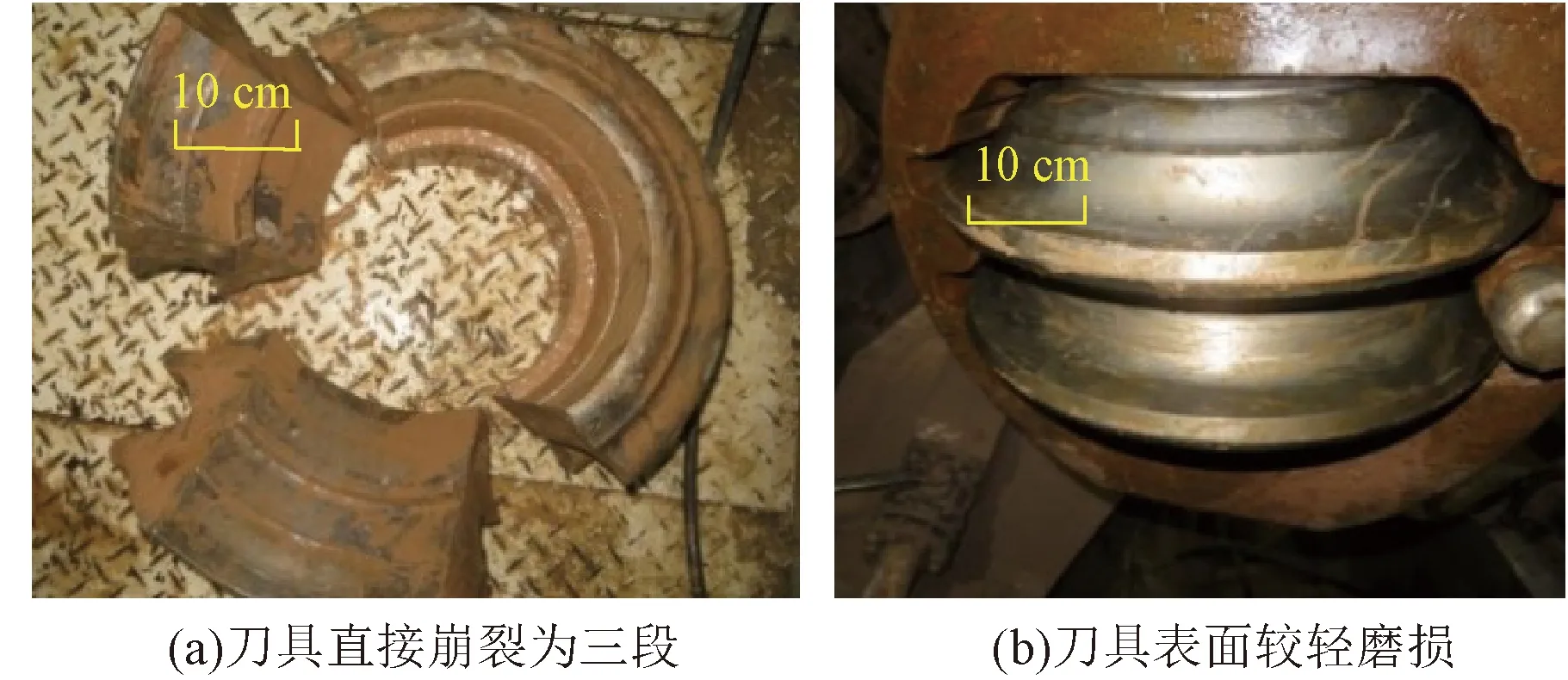

在粉细砂地层中,由于掘进速度较快,在偶遇坚硬岩石的情况下,巨大冲击应力将导致部分刀具出现如AⅡ类别的崩齿现象,导致刀刃的崩裂甚至脱落。同时,对于没有布置硬质合金的刀体部位,在刀体贯入度较大时,由于较低的强度,将造成刀头部分直接从刀体脱落的现象,留下整齐光滑的磨损面,即发生AⅢ类磨损。当盾构逐渐向江中段推进时,坚硬岩体逐渐增多,当“滚齿互换”不及时的情况下,在外侧的齿刀将发生严重崩齿以及断裂现象,如上表中的AⅣ类别磨损。齿刀以及撕裂刀在粉细砂地层的典型磨损情况如图4所示。

图4 粉细砂地层典型磨损现场情况Fig.4 Cutter wear in silty sand stratum

3.2 江中段典型磨损及分析

随着刀具进入上软下硬地层,滚刀成为主要破岩刀具,在与砾石硬岩的相互作用下,出现大量异常磨损现象,同时伴随部分刮刀损伤,典型的磨损类型总结如表2所示。

表2 江中段复合地层磨损变化情况Table 2 Classification of cutter wear in composite stratum

可以明显看出,对于刮刀来说,磨损多集中于边缘刮刀在硬岩条件下的过度磨损,对应表2中的类型Ⅰ。对于滚刀来说,刀圈碎裂现象较为显著,根据现场实地调研,可以将滚刀的磨损原因分为以下三大类。

(1)A类别(滚刀自身偏磨):由于在江中段掘进过程中,地层处于强风化胶结砾岩、中等胶结砾岩、弱胶结砾岩等互层状态,滚刀不平整地掘进岩面,使滚刀不能紧压岩面挤入并转动,故持续存在滚刀缺少着力界面而不转偏磨的情况;同时,由于在江底地下水丰富,滚刀与硬岩面直接接触时,比较容易发生打滑情况,无法挤压岩石使其破碎,也易引发偏磨现象;另外粉细砂层的存在可能导致滚刀难以达到启动扭矩而导致偏磨。在偏磨状态下,滚刀更易受岩石突然冲击而使刀圈、刀轴断裂,具体表现为表2中类别Ⅱ的滚刀磨损,现场情况如图5所示。

图5 “滚刀自身偏磨”现场情况Fig.5 “Partial wear of disk cutters” in type A situation

(2)B类别(刀体碎片间接磨损):在江中段复合地层条件下,由于清理不及时,大量崩落的刮刀刀具及断裂的滚刀刀圈、刀体等残体在刀盘前方及土仓内反复搅动,不能及时排出,对滚刀造成了很大的撞击、挤压、摩擦作用。类似的间接磨损情况使得滚刀在尚未与地层产生大量接触的情况下,就发生刀圈被挤出、撞裂、因受力异常而断裂或刀箱、刀体变形等情况。表2中类别Ⅲ中滚刀磨损仅为2 mm的情况下发生刀圈崩裂现象即为典型的间接磨损,现场情况如图6所示。

图6 “刀体碎片间接磨损”现场情况Fig.6 “Indirect wear from fragments of cutters” in type B situation

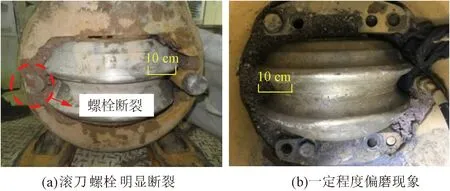

(3)C类别(滚刀螺栓断裂):在实际工程中,当盾构在江中段行进至一定距离后,滚刀发生较多螺栓断裂损伤类型磨损,如表2中的类型Ⅳ,现场情况如图7所示,且集中在新更换滚刀。现场通过比对前后磨损的不同,认为:由于新更换滚刀均加强了滚刀刀圈强度,刀圈崩裂现象大为减少,但滚刀偏磨现象依然存在,且更为偏磨面着力点比较薄弱,因此巨大的推力作用在滚刀上,与岩层形成夹击状态,最后滚刀将推力及扭矩释放在更为薄弱的滚刀螺栓上,导致螺栓断裂。

图7 “滚刀螺栓断裂”现场情况Fig.7 “Bolt fracture of disk cutters” in type C situation

滚刀在破岩过程中,将岩面反作用力通过支撑构件均匀传递至螺栓,结合现场盾构参数和螺栓规格参数对螺栓进行简化受力验算,发现在江中段盾构推力达到70 000~80 000 kN,单个滚刀螺栓承受了1 362~1 556 MPa的应力,已经超过了10.9级的M27型号螺栓1 000 MPa的极限抗拉强度,极易发生螺栓破坏,即

=1 362~1 556 MPa

(1)

式(1)中:σt为滚刀螺栓所受应力;F为盾构推力;N为正面滚刀数量;Ae为有效面积。

除以上3种磨损原因之外,现场也多见“组合磨损”现象,如同时出现滚刀因破碎刀体挤压出现刀体变形卡死和螺栓断裂的情况。

4 基于磨损系数的刀具磨损

4.1 各类型刀具地层适应性分析

从第3节的现场情况分析分析可以推知,复合地层中地质条件的变化对磨损的程度存在较大影响。相比于磨损量,磨损系数更能反映不同刀具对于地层的适应情况[16],通过刀盘转速和刀具圆周运动半径,可计算出刀具的作用距离长度,再根据刀具的磨损量,即可计算出刀具的磨损系数,计算公式为

k=δ/(ln×2πr/v)

(2)

式(2)中:δ为刀具磨损量,即换刀时刀具实测尺寸与标准尺寸之间的差值;l为同一把刀具两次测量之间的盾构掘进距离;v为盾构掘进速度;r为刀具安装半径;n为盾构刀盘转速。

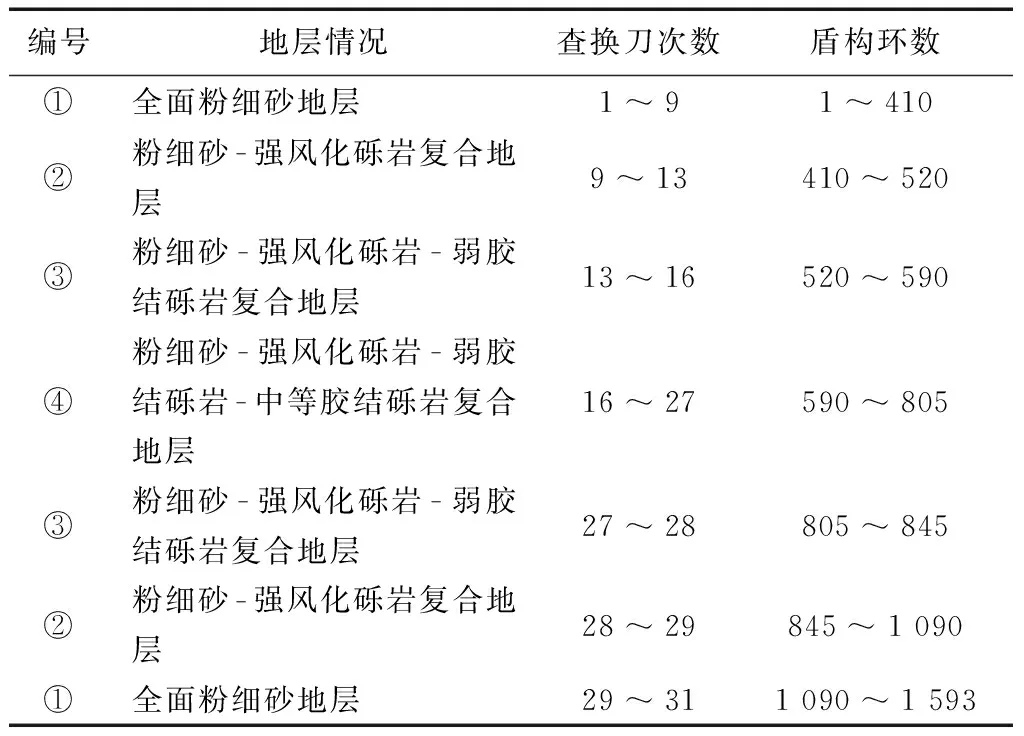

同时,为分析不同刀具对于不同地层的适应性情况,结合地勘数据对掘进过程中的地层进行分类,如表3所示。

按照滚刀、撕裂刀、齿刀、刮刀的分类,根据累计31次查换刀数据进行分析,对于每一次换刀时,同一类型刀具中多把刀具的不同磨损系数,取其中位数进行分析。随地层变化的刀具磨损趋势如图8所示,其中横轴为随盾构推进过程中累计查换刀次数,①、②、③、④对应表3中的地层编号。

表3 地层变化情况Table 3 Change of stratum during tunneling

图8 不同类型刀具磨损系数随地层变化Fig.8 Change of wear coefficient of different cutters in different stratum

由图8可以看出,在全断面粉细砂地层中,刀具磨损系数的大小关系为:刮刀>齿刀>撕裂刀,但其相差不大,不超过0.025 mm/km。进入上软下硬复合地层后,撕裂刀的磨损系数最先开始增大,之后是齿刀和滚刀,而刮刀磨损系数增大的时间则相对靠后,这说明刮刀对强风化砾岩以及弱胶结砾岩的适应性要优于齿刀和撕裂刀。

在④类地层,即粉细砂-强风化砾岩-弱胶结砾岩-中等胶结砾岩复合地层中,从数据分布来看,刀具磨损系数的大小关系大致为:撕裂刀>滚刀>刮刀>齿刀,其中撕裂刀、滚刀以及齿刀磨损系数的变化规律类似且较为平缓,而刮刀磨损系数的变化较为剧烈,虽然总体磨损系数小于滚刀,但其磨损系数峰值大于滚刀,表明刮刀对高强度岩石的适应性较差,磨损量较大。对于滚刀来说,其破岩能力虽较刮刀和齿刀要强,但由第3.2节分析可知,滚刀在复合地层中更易产生偏磨现象,因此滚刀的磨损系数更大。

4.2 不同位置刀具的磨损系数比较

在大直径盾构的条件下,不同安装半径刀具之间的受力差别显然将更为显著,为此,进一步对安装分布范围较大的刮刀、齿刀和滚刀进行磨损系数分析,并考虑不同的安装半径将刀具细分为6个小类:即正面滚刀、边缘滚刀、正面齿刀、边缘齿刀、正面刮刀和边缘刮刀。由于相同类型,相似安装半径刀具磨损系数相差不大,因此取每次换刀时每小类刀具的磨损系数平均值进行研究。将各类型刀具的磨损系数按照安装位置的差别进行横向比较,整理不同小类刀具的磨损系数变化如图9所示。

图9 不同位置刀具磨损系数变化Fig.9 Change of wear coefficient of cutters with different installation position

从图9中可以看出,在1~15次换刀时,外侧边缘刀具的磨损系数变化经历第一阶段,对应上述A、B、C三类地层。此时图9(c)中边缘刮刀和正面刮刀的磨损系数基本保持在0~0.025 mm/km,离散性很小。而滚刀和齿刀的磨损则表现出较强的离散性,其中滚刀的磨损系数约在0.043 75~0.18 mm/km,齿刀磨损系数约在0.012 5~0.083 5 mm/km,分布区间为刮刀的3~5倍。但此时数据的分布与刀具位置的关联性不大,如第6次换刀时,正面齿刀磨损大于边缘齿刀,10~14次换刀时,两种小类齿刀磨损又基本接近,没有很强的规律性。可见粉细砂、强风化砾岩、弱胶结砾岩的存在除产生部分冲击磨损外,对边缘刀具的影响不大。

当盾构继续向江中段推进,即16~27次换刀时,刀具的磨损系数开始产生较大变化,进入第二阶段,此时,边缘刀具的磨损普遍要大于正面刀具,其中边缘滚刀磨损系数最高增长至0.293 6 mm/km,边缘齿刀磨损系数最高增长至0.12 mm/km,边缘刮刀磨损系数最高增长至0.34 mm/km。由于磨损系数反映的是刀具作用在单位长度的岩土体时所产生的磨损量,因此可以看出在江中段的复合地层条件下,特别是中等胶结砾岩增多时,当掘削单位长度岩土体时,刀具将产生更大磨损,且边缘刀具所受到影响更大。

从地质与盾构配置分析原因主要有以下几点:首先,硬岩对刀具的磨蚀性更大[17],在复合地层中硬岩含量的增多增大了刀具的整体磨损系数。同时,该隧道属于大直径盾构隧道,在该地层中,掘进相同距离时边缘刀具在硬岩中的运动轨迹明显要更长,受到磨蚀作用更大,进一步提高了边缘刀具的磨损系数。另外,在大直径盾构的情况下,边缘刀具的运动速度非常大,在高速运动状态下与地层中的孤石或硬岩分界面等障碍物发生碰撞,其产生裂缝甚至掉块等损伤的概率更大,也使边缘刀具更易产生磨损。

比较不同刀具来看,不同位置刮刀间磨损系数间的差异要远大于不同位置滚刀或齿刀。边缘刮刀比正面刮刀的磨损系数大0.05~0.25 mm/km,而边缘齿刀仅比正面齿刀的磨损系数大0.01~0.075 mm/km,边缘滚刀仅比正面滚刀的磨损系数大0.025~0.15 mm/km。这表明,就复合地层中盾构直径增大对边缘刀具带来的磨损影响而言,刮刀所受影响要远大于滚刀和齿刀。

5 结论

(1)通过对现场磨损刀具的分析,发现:在粉细砂地层中刀具磨损以正常磨损为主,在江中段则出现大量非正常磨损。其中在粉细砂地层磨损基本分为四类,非正常磨损以崩齿和偏磨为主;在复合地层段,磨损主要分为四类,滚刀的非正常磨损主要由“滚刀自身偏磨”“刀体碎片间接磨损”以及“滚刀螺栓断裂”三种主要原因组成。

(2)对现场磨损数据进行整理,基于磨损系数分析不同刀具的地层适应性,发现在全断面粉细砂地层中各类刀具磨损相差不大,但在复合地层中,磨损系数差别较大,从大到小排序为撕裂刀>滚刀>刮刀>齿刀。同时发现刮刀对强风化砾岩以及弱胶结砾岩的适应性要优于齿刀和撕裂刀,但对高强度岩石适应性较差。

(3)基于磨损系数分析不同位置刀具的磨损差异可以得出:在含中等胶结砾岩的复合地层中,大直径盾构的边缘刀具磨损将出现较大增长,而强风化砾岩和弱胶结砾岩对边缘刀具的影响不大,同时复合地层中硬岩对边缘刮刀的影响远大于对边缘滚刀和齿刀的影响。