近距离斜穿车站富水圆砾地层盾构换刀技术及刀具磨损分析

2022-12-19孟庆军陆云贤周洋何玉华肖鹏飞王树英

孟庆军, 陆云贤, 周洋, 何玉华, 肖鹏飞, 王树英

(1. 南宁轨道交通集团有限责任公司, 南宁 530000; 2. 中铁广州工程局集团城轨工程有限公司, 广州 511459; 3. 中南大学土木工程学院, 长沙 410075)

盾构法施工因其安全、快速、高效等优势而广泛应用于城市地铁建设当中,同时盾构隧道施工中也存在着各种技术问题,开仓换刀便是其中之一。通常来说,在以下几种情况下需要进行开仓换刀作业:盾构机在长距离掘进后刀具磨损较为严重[1];盾构机在穿越复杂多变地层时遭遇被迫停机[2](如处理孤石);盾构机在穿越特殊地段时需针对工程特点进行刀具配置更换。

国内外已有许多开仓换刀成功的工程案例,积攒了较为丰富的工程经验,目前常采用的开仓技术包括常压开仓、带压开仓两种。朱伟等[3]对常压换刀和带压换刀的适用范围和优缺点进行了分析,并结合盾构开仓实例对开仓作业经验和技术要点进行了总结。唐伟等[4]认为常压换刀和带压换刀均需采取地面加固措施保证换刀的安全进行,并比较了注浆加固、搅拌加固、旋喷加固、桩基加固及冷冻加固等不同加固方法的适用范围。带压换刀适用于各种地层,但其施工难度大、风险高,且带压环境下作业对进仓人员的身心健康影响也较大,例如德国易北河第四隧道和Weser隧道泥水平衡盾构施工中带压换刀作业时进仓人员均出现了减压病的情况[5]。常压换刀则适用于稳定性较好的地层,同时对于稳定性一般的地层而言,也可通过采取一定的辅助措施进行换刀作业[6-7]。周阳宗等[8]基于广州和深圳地区复合地层盾构换刀地层加固措施进行了研究。段浩等[9]依托成都地铁1号线工程,对比了施工中的换刀方案,提出了适用于富水砂卵石地层的换刀方案。赫学林等[10]探讨了盾构在“上软下硬”地层的换刀技术,采用旋喷桩对盾构刀盘前方进行加固解决换刀难题,实现低成本及短时间恢复掘进。

综上可知,关于盾构换刀技术已较为成熟,但较少有学者针对换刀后刀具的适配性进行评估。尤其是盾构在穿越特殊地段或重大风险源时,除了要对刀盘刀具进行有针对性的布置更换,关注换刀后刀具的适用性也是至关重要的,这主要通过刀具磨损情况进行判定。王振飞等[11]研究了盾构在富水砂卵石地层中掘进时不同类型盾构刀具的适用性及磨损规律。李清宪等[12]研究了盾构在漂石地层中刀盘的磨损规律。韩冰宇等[13]通过分析刀具的磨损规律,回归得出不同类型刀具的磨损系数,并利用BP神经网络模型对刀具磨损进行预测。李龙等[14]提出了适于富水圆砾地层掘进的刀盘优化方案,并比较了优化前后的刀具磨损情况。目前较多研究揭示了盾构刀具在不同地层中掘进时的磨损规律,而关于盾构直接切削地连墙造成的刀具磨损规律尚不明晰。现结合南宁市轨道交通5号线新秀公园站—广西大学站盾构区间(以下简称“新—广区间”)下穿1号线广西大学站工程,针对盾构机在富水圆砾地层中长距离掘进后连续穿越3道地连墙的工程难题,总结其他相似工程经验,优化刀盘布局,提出适合于该地质条件下的换刀方案,并对换刀后盾构穿越车站过程中引起的刀具磨损进行分析,评判盾构直接切削地连墙下刀具配置的合理性。

1 工程背景

1.1 工程概况

南宁5号线新广区间左线总长1 458.433 m,右线总长1 322.928 m,区间上覆土厚度约19 m,采用2台直径6 280 mm土压平衡盾构施工,盾构环外径 6 000 mm,内径 5 400 mm,管片宽度 1 500 mm。区间由新秀公园站出站后,沿明秀西路向北,在大学明秀路口以55°斜向角先后直接切削两堵C30玻璃纤维筋地下连续墙,最后接入5号线广西大学站。下穿1号线广西大学站段隧道拱顶与既有车站底板最小净距仅2.63 m。

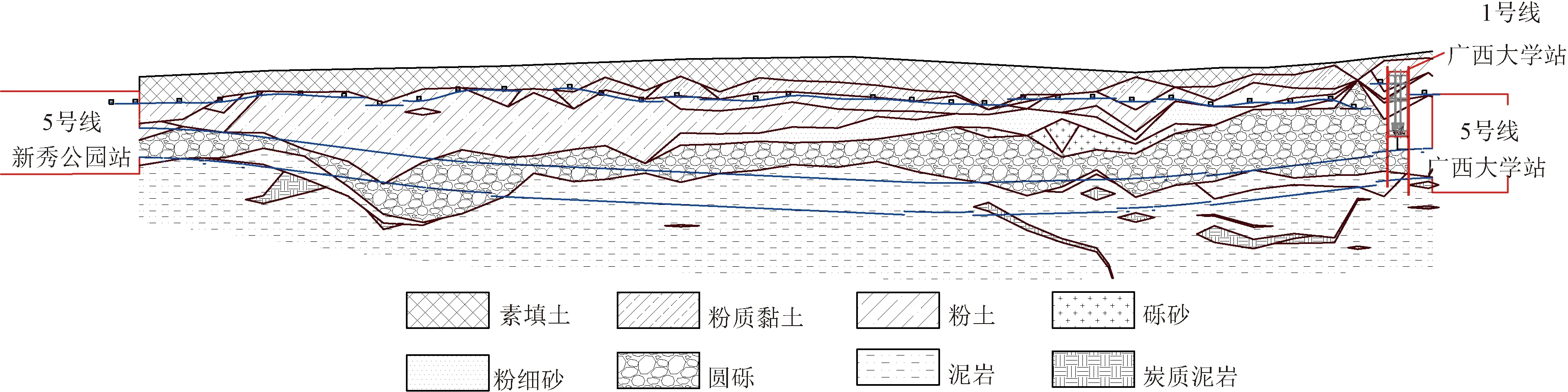

图1为右线地质纵断面图,区间地层包括素填土①2、粉质黏土层②2-2、砾砂④4-2、圆砾⑤1-1、泥岩⑦1-2、泥岩、粉砂质泥岩⑦1-3。盾构隧道埋深11.0~20.1 m,穿越地层主要为上部圆砾下部粉砂质泥岩复合地层,圆砾含量占80%~90%,泥岩含量占10%~20%。该区间地下水类型有上层滞水、第四系松散岩类孔隙水、碎屑岩类孔隙裂隙水,上层滞水主要赋存于素填土①2中,孔隙水主要赋存于圆砾层中,该层与邕江河水存在相互补给关系,渗透系数高达70 m/d,属于强渗透性地层。下穿段地下水位受邕江水位高低影响而变化,初见水位埋深2.90~8.80 m,稳定水位埋深4.20~10.20 m。

图1 地质纵断面图Fig.1 Geological longitudinal view

1.2 刀盘配置方案

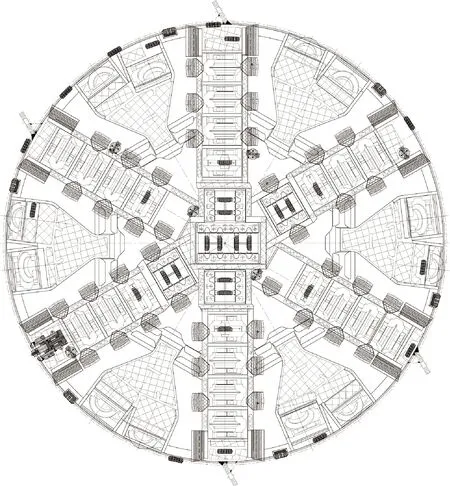

施工采用2台φ6 280 mm的土压平衡盾构先后由右线和左线从新秀公园站始发,在广西大学站接收。左、右线盾构机均为中铁装备的CTE6250盾构,盾构整机总长约80 m,最大转速3.7 rpm,额定扭矩6 000 kN·m,主驱动功率945 kW。刀盘的基本结构采用准面板结构设计,如图2所示,刀盘整体开口率为34%,中心开口率为38%。

图2 刀盘结构图Fig.2 Cutter head structure drawing

综合区间地质条件,盾构在掘进至1号线广西大学站之前,无开仓换刀及检查刀具的条件,为了适应圆砾、泥岩复合地层及直接切削3道地下连续墙的地质情况,对盾构机刀具进行如图2布置,刀盘中心区域采用可更换撕裂刀,因为滚刀在此区域掘进时运行轨迹较小,地层提供的启动力矩不足以使滚刀转动,滚刀容易出现偏磨现象;边缘滚刀采用重型镶斜齿滚刀,提升破墙能力。同时增加跟边缘滚刀同轨迹焊接贝壳撕裂刀,辅助边缘滚刀破岩,减少边滚刀磨损量;增加重型保径撕裂刀,在保证开挖直径的同时,辅助最外侧轨迹滚刀破岩,减少滚刀磨损量。

为了保证盾构切削地连墙的能力,在下穿车站前需进行开仓换刀作业,对磨损值较大的刀具进行更换,并将中心区域的撕裂刀全部更换为滚刀。换刀前后的刀具配置如表1所示。为了防止掘进过程中刀具过度磨损,在刀盘上设有4个液压式磨损检测装置,能够通过液压油泄漏后的报警及时发现刀盘或刀具的磨损情况,以确保南宁地铁5号线工程安全高效下穿既有车站。

表1 新—广区间盾构机参数Table 1 Shield machine parameters of Xin-Guang section

2 富水圆砾地层开仓换刀施工技术

2.1 换刀方案

新—广区间盾构在长距离穿越圆砾、泥岩复合地层后,盾构刀盘磨损问题严重,若不及时进行刀具更换,会造成后续盾构切削地连墙困难,影响施工进度。穿越地层富水性较高,应合理选择换刀方案。由于高水压条件下带压开仓换刀难度大,且地层渗透性较高,在该地层加压较难实现保压,地层稳定性较差,进而对进仓人员的安全造成威胁,同时带压条件对进仓人员的身心健康影响也较大。常压辅以加固措施换刀方案则能较好地避免上述问题,其施工安全性较高。

换刀位置的选取也是施工中关键的问题之一,考虑到盾构在斜穿既有车站地下连续墙时易出现偏磨现象,现场计划在紧贴既有车站地下连续墙南侧预先打设直径1 m的C15素混凝土钻孔桩,形成11 m×8 m三角加固区域,尽可能地消除刀盘前方软硬不均的现象,以解决盾构斜穿车站地下连续墙的偏磨问题。利用该加固区域作为盾构机下穿车站前的开仓换刀点,同时辅助以降水作业减小地下水对换刀施工的影响,可保证换刀时开挖面的稳定性,降低掌子面坍塌的风险。

四、加强培训和宣传推广。各地住房城乡建设部门要加强最低建设要求的学习和培训,从建设和验收等环节帮助乡镇建设管理员熟练掌握最低建设要求。加强农村建筑工匠培训和管理,积极引导工匠在施工中自觉执行最低建设要求。加大宣传推广力度,通过在村庄张贴宣传挂图、发放宣传材料等方式,确保农村危房改造的每个农户都知晓最低建设要求。

如图3所示,素桩加固区紧靠既有车站地连墙,设计采用C15混凝土浇筑形成,共打设素桩96根,成桩深度为隧道底标高下2 m。在两组素混凝土钻孔桩周边设置两排袖阀管进行预注浆,注浆范围为地面以下4 m至隧底2 m,在钻孔桩外围注浆形成止水帷幕。素桩加固区附近设有共14口降水井及5口降水井,用于降低和观测盾构机四周水位,降水井和观测井深度同样为隧道底标高下2 m。当盾构机刀盘进入素桩加固区域2.5 m位置处,停机进行换刀作业。

图3 开仓换刀加固详图Fig.3 Detailed drawing of opening and changing tool reinforcement

2.2 换刀前准备

2.2.1 素桩加固区施工

计划在既有车站地连墙外地面打设2组φ1 000 mm@1 000 mm的C15素砼钻孔桩。素桩采用旋挖钻机进行成孔,按照流水号编号,旋挖钻机跳孔施工,待两侧桩混凝土尚未达到设计强度前,再进行中间桩的成孔,并浇筑混凝土,使每个桩形成咬合并排防止塌孔。素桩施工工艺流程图见图4。

图4 素桩施工工艺流程图Fig.4 Flow chart of plain pile construction process

2.2.2 袖阀管施工

待素混凝土桩孔桩施工完成后,在两组素桩周边设置两排袖阀管进行预注浆。施工采用φ48 mm的硬质PVC袖阀管进行注浆,注浆孔按间距800 mm进行梅花形布置,深入隧底2 m。注浆材料选用水泥单液浆(42.5级普通硅酸盐水泥),浆液水灰比为0.75∶1~1∶1,将注浆压力控制在0.5 ~ 0.8 MPa进行分序注浆,每序持续10 ~ 20 min。注浆按照跳孔间隔注浆方式进行,先外围后内部注浆,单孔注浆量约为4.9 m3。袖阀管注浆具体施工工艺流程图见图5。

2.2.3 降水井及观测井施工

每个素桩区域设有7口降水井,降水井结构设计示意图见图6。降水井埋置深度为26.5 m,井管直径0.4 m,成孔直径500 mm。降水井上部4 m无需开孔,以下每隔6 m开孔。井管下放后立即在井管及井壁之间填入砂石滤料,滤料含泥量≤3%。井管外包有3层60目滤网,用14号铅丝间隔1 m扎紧。井管底用6 mm厚钢板封闭,防止泥沙流出。管内安装有潜水泵,降水井施工完成后进行强降水抽排,将水位降至隧道底部以下1 m后进行开仓施工。

图6 降水井结构设计示意图Fig.6 Schematic diagram of dewatering well structure design

2.3 开仓换刀

图7 开仓换刀流程图Fig.7 Flow chart of opening warehouse and changing tool

3 刀具磨损分析

3.1 刀具磨损概况

通过观察盾构在素桩加固区换刀及接收时的刀盘刀具情况,盾构机在圆砾、泥岩复合地层中长距离掘进不可避免会造成刀具磨损,此时的刀具磨损主要以正常磨损为主,较少出现偏磨现象。图8为盾构在直接切削三堵地连墙后的刀盘情况,大部分刀具出现了偏磨现象,此时的刀具磨损主要为异常磨损。

图8 刀盘前后状态对比图Fig.8 Comparison diagram of cutter head before and after

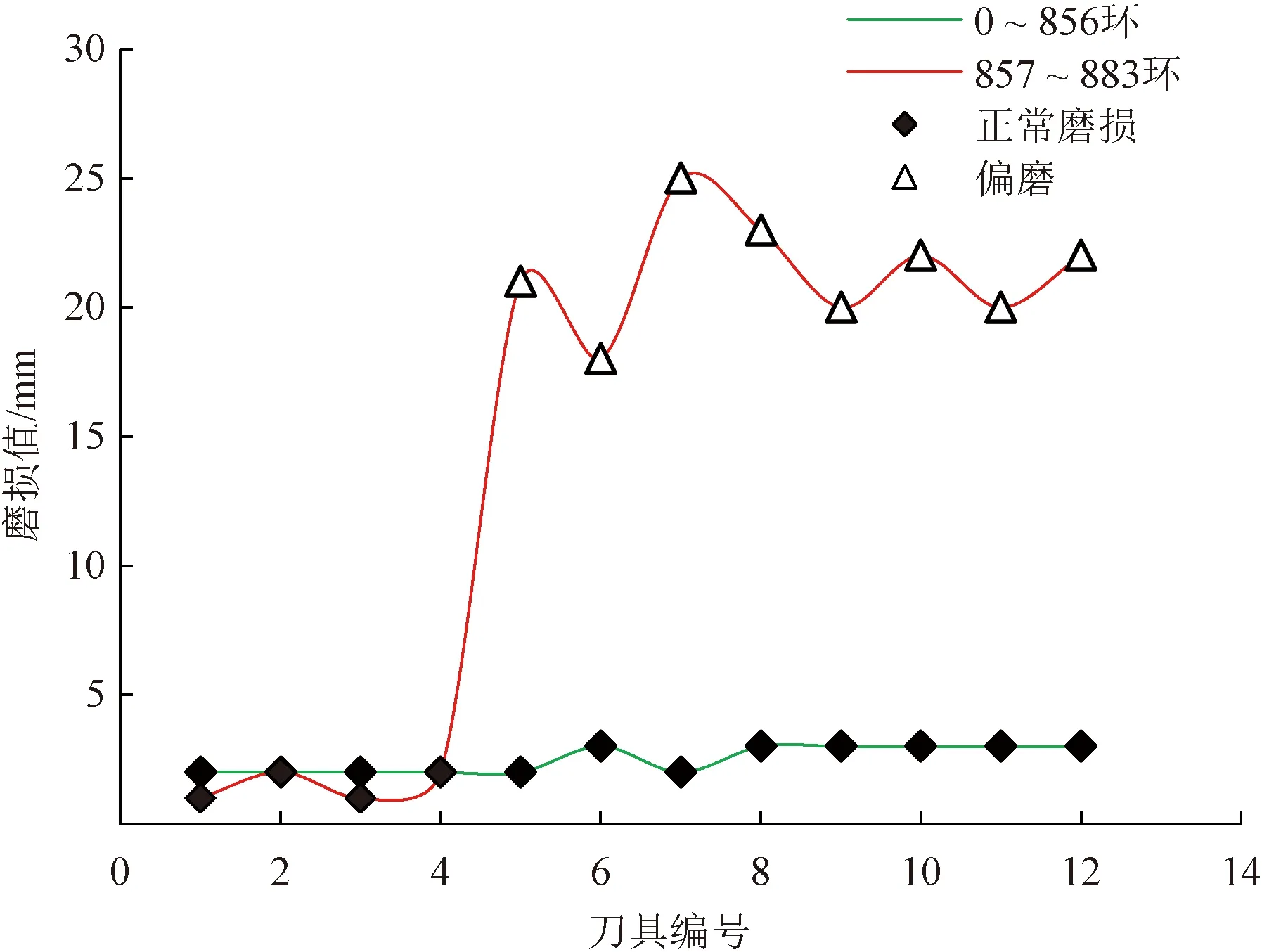

为了详细比较两次掘进过程产生的磨损情况,绘制各类刀具换刀前后的磨损曲线图。图9为盾构开仓换刀前后#1~#12刀具的磨损变化,换刀前刀具均为中心双刃撕裂刀,下穿车站时全部更换为中心双刃滚刀。对于处于正中心区域的#1 ~ #4刀具而言,刀盘轨迹外径较小,两次掘进过程产生的刀具磨损量基本控制在3 mm以内。随着轨迹外径的增加,掘进地层时其余中心双刃撕裂刀的磨损值同样在3 mm以内,这表明本工程中撕裂刀对复合地层的适用性较强。而盾构磨墙产生的磨损要远大于在地层中掘进,并且偏磨现象严重,#5 ~ #12均出现了偏磨,磨损值达到了18 ~ 25 mm。由于滚刀磨损程度与开挖面岩石强度呈正比关系[15],滚刀与地连墙接触,切削难度大,破墙困难,产生的磨损也就越大。

图9 双刃撕裂刀及双刃滚刀磨损Fig.9 Double edge tearing knife and double edge hob wear

图10给出了开仓换刀前后#13 ~ #34刀具的磨损情况,换刀前#13 ~ #18刀具均为单刃撕裂刀,其余为单刃滚刀,下穿车站时将单刃撕裂刀全部更换为单刃滚刀。可以看出,单刃撕裂刀在复合地层中掘进时产生的磨损值较小,而单刃滚刀的磨损值较大,且个别刀具出现了偏磨现象。由区间地质情况可知,隧道穿越地层多含强风化泥岩、泥质粉砂岩,这几类岩层富含黏土矿物颗粒,在刀具的切削和刀盘的冲击作用下,岩块变成碎屑粉末状,并在刀具切削产生的高温下粘附在刀盘上形成泥饼,导致刀具转动困难,进而造成偏磨。盾构切削地连墙时单刃滚刀的偏磨率达到了95%,偏磨量基本在25 mm以上,较双刃滚刀的偏磨率更高。这是因为盾构在55°斜穿地下连续墙期间,刀盘面板刀具与地下连续墙不能有效接触,刀盘启动扭矩不够,导致#13~#34区域滚刀无法转动,滚刀一侧便一直在开挖面磨耗,这是造成刀具偏磨的主要原因。同时盾构机在掘进过程中,浆液及膨润土注入压力偏高,导致刀盘结泥饼,也是导致刀具偏磨的原因之一。

图10 单刃滚刀磨损Fig.10 Single edge hob wear

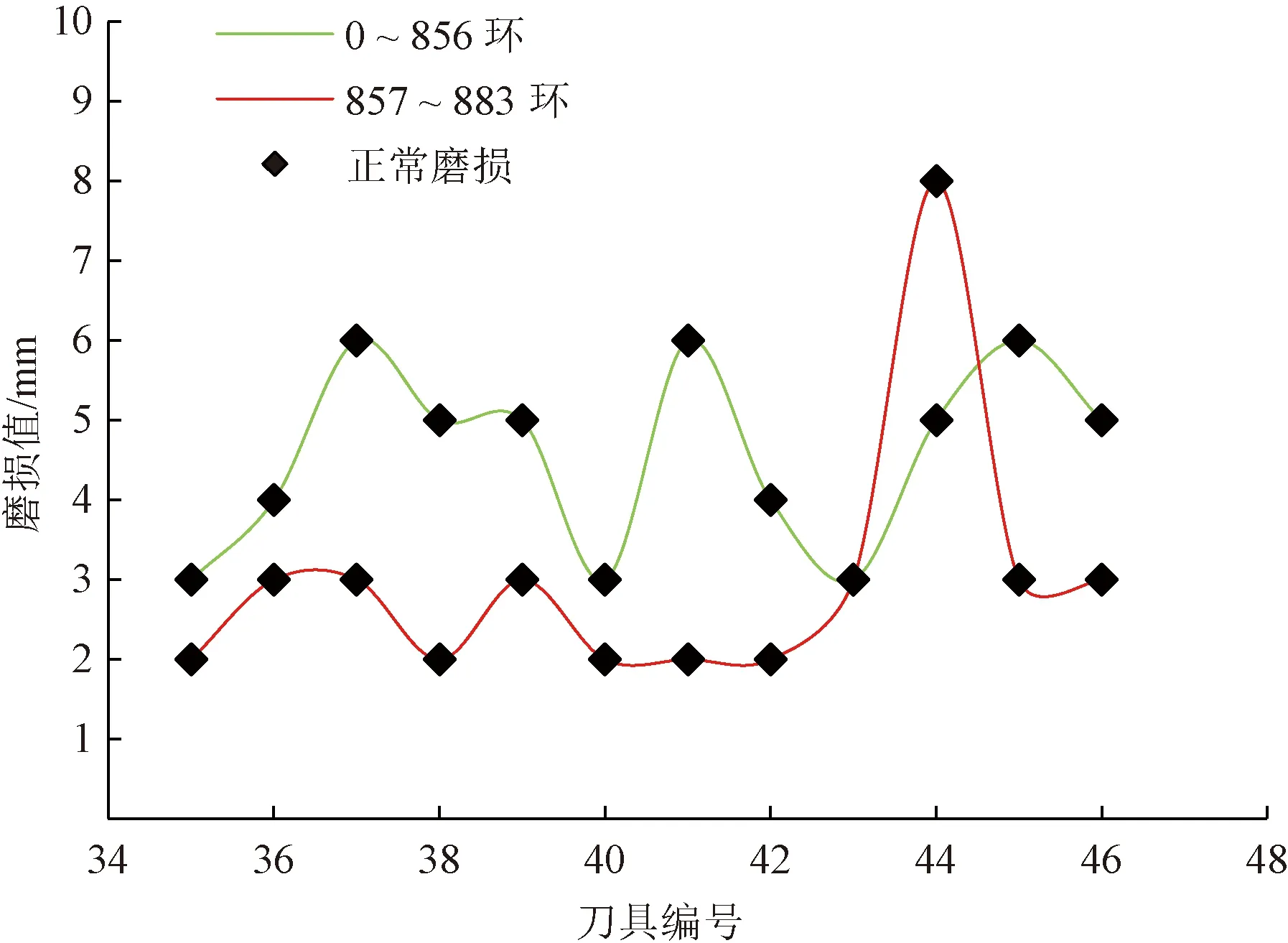

图11给出了开仓换刀前后#35 ~ #46刀具的磨损情况,刀具均为边缘滚刀。可以看出盾构在地层中掘进边缘滚刀产生的磨损要大于磨墙时的磨损,两次掘进过程中边缘滚刀基本为正常磨损状态,未出现偏磨现象。盾构在地层掘进时产生的磨损值在6 mm以下,而磨墙时除 #44滚刀磨损8 mm以外,其他滚刀磨损值均小于3 mm。一般情况下,相同掘进距离下边缘滚刀的切削轨迹更长,其磨损量相较于刀盘内测区域的刀具磨损量大,可知增加跟边缘滚刀同轨迹焊接贝壳撕裂刀能有效减少边缘滚刀磨损量。

图11 边缘滚刀磨损Fig.11 Edge hob wear

3.2 刀具磨损系数

盾构在切削完第一道地连墙后,在下穿车站时出现了刀盘扭矩、推力值大于在地层中掘进的异常情况,初步判断为刀具磨损严重,但由于下穿时无可靠条件进行开仓作业,后续尽管秉承“低速慢磨”的原则进行下穿作业,磨损严重的刀具仍给后续磨墙带来了难度。因此,明晰刀具切削墙体时的磨损系数有助于指导现场施工,同时也可为后续类似切削工程提供相关技术参数。

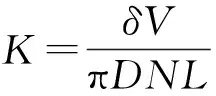

根据已有的刀具磨损测量数据与经验,国内外学者基于理论推导、试验数据及现场数据分析提出了诸多刀具磨损预测公式,其中张凤祥等[16]提出的刀具磨损预测公式在工程界应用最为广泛,即

(1)

式(1)中:K为磨损系数,m/km;δ为磨损量,mm;D为刀具轨迹外径,m;N为刀盘转速,r/min;L为盾构机掘进距离,km;V为掘进速度,m/min。

由于盾构斜穿地连墙的原因,下穿段含地连墙段占8环左右距离,其余环号均为圆砾泥岩复合地层。若想求得刀具切削墙体时的磨损系数,需先获得复合地层的刀具磨损系数。根据盾构在0 ~ 856环掘进的实际情况,通过线性拟合方法对刀具的磨损情况进行分析,掘进速度取20 mm/min,盾构机掘进距离为1.284 km,刀盘转速取1.3 r/min,根据各刀具的轨迹外径按照式(1)求得各刀具的切削轨迹长。图12为磨损值与切削轨迹长度的关系曲线,不难看出,双刃撕裂刀、单刃撕裂刀、单刃滚刀、边缘滚刀在复合地层中的平均磨损系数分别为0.04、0.018 2、0.061 3、0.018 4 mm/km。磨损速率:单刃滚刀>双刃撕裂刀>单刃撕裂刀>边缘滚刀。根据盾构切削地连墙的实际掘进距离,依据上述求得的复合地层磨损系数求算出在地层中的磨损值,将接收时的刀具总磨损值减去该磨损值可得到刀具切削墙体产生的磨损值,最后通过式(1)计算可得到各类型刀具切削墙体时的平均磨损系数,分别为双刃滚刀2.676 mm/km、单刃滚刀1.352 mm/km、边缘滚刀0.114 mm/km。

图12 刀具磨损量与切削轨迹长关系曲线Fig.12 Curve of the relationship between tool wear and cutting trajectory

通过上述分析得到适用于盾构切削墙体的磨损系数,可推断后续类似工程中滚刀的使用寿命。若滚刀允许磨损值取为20 mm,选取刀盘最外圈刀具为最不利工况进行分析,计算得不同类型刀具最远掘进距离为: 双刃滚刀 11.35 m、正面滚刀8.37 m、边缘滚刀96.26 m。可知盾构若切削墙体或桩基,基本上每隔10 m左右就需要进行刀具检查。当然,滚刀的磨损受到多种因素的影响,如刀盘设计、刀具布置形式、刀具材质等,并且本工程中刀盘切削地连墙并非全断面与墙体接触,若遇上全断面切削墙体或桩基作业,其磨损系数将会更大。

4 结论

依托南宁市轨道交通5号线新—广区间下穿1号线广西大学站工程,总结了近距离斜穿车站富水圆砾地层盾构刀盘设计及换刀方案,并统计了换刀前后的刀具磨损情况,通过分析得到了以下几点认识。

(1)为了适应圆砾、泥岩复合地层及直接切削三道地下连续墙的地质情况,刀盘中心区域采用可更换撕裂刀,边缘滚刀采用重型镶斜齿滚刀,并配以同轨迹焊接贝壳撕裂刀。切削地连墙时将撕裂刀更换为滚刀以提升破墙能力。该刀具配置方案下,盾构连续切削3道地连墙是可行的。

(2)综合考虑安全及经济因素,采用素桩加固辅以降水作业的方法,可保证换刀时开挖面的稳定性,降低掌子面坍塌的风险,实现了常压换刀作业的安全进行。

(3)盾构在富水圆砾地层中掘进时的刀具磨损基本呈正常磨损状态。盾构在直接切削三堵地连墙后大部分刀具出现了偏磨现象,且集中于中心双刃滚刀及单刃滚刀中,边缘滚刀磨损值较小。分析各类型刀具磨损特征,提出双刃滚刀及单刃滚刀易于偏磨的主要原因是刀盘启动扭矩不足以使得刀具在地连墙中转动。边缘滚刀则因采用了同轨迹焊接贝壳撕裂刀,有效地减少了磨损量。

(4)通过线性拟合分析得到了各类型滚刀的磨损系数。在复合地层中掘进,各刀具磨损速率为单刃滚刀>双刃撕裂刀>单刃撕裂刀>边缘滚刀。切削墙体时,各刀具磨损速率为双刃滚刀>双单刃滚刀>边缘滚刀。根据统计出的滚刀平均磨损因数计算可知,盾构若切削墙体或桩基,基本上每隔10 m左右就需进行刀具检查。