SCR摩根轧机乳化液系统设计改进及其运行优化

2022-12-18张伟旗

张伟旗

(江西铜业集团铜材有限公司,江西 贵溪 335424 )

美国SOUTHWIRE公司SCR3000/4500连铸连轧生产线采用摩根轧机,是整条SCR连铸连轧铜杆生产线的关键设备和核心部分。轧辊作业条件恶劣且复杂,作业温度高达840℃~860℃,轧制过程中产生的摩擦热、变形热,使轧辊易粘铜。而工艺润滑是热连轧过程中的重要工序,主要功能是减少轧辊工作面的摩擦系数和摩擦力,降低轧制总压力,增加道次压下率,减缓轧辊擦伤、磨损,降低能耗,以获得优良的铜杆表面质量,特别是乳化液系统作为热连轧机组不可或缺的组成部分,对保障正常生产和铜杆品质至关重要,其结构设计、使用维护在相当程度上决定了摩根轧机的技术水平。

热连轧铜杆品质在很大程度上取决于乳化液的性能,乳化液即可溶性油,也是易耗品和大宗耗材。油通常不“溶于水”,但乳化剂却可使油“溶于水”,且分散于水中。热连轧过程中,乳化液主要用作冷却、润滑和冲洗,可防止轧辊“粘铜”,明显改善低氧铜杆表面质量,因而乳化液必须具有离水展着性,它是冷却、润滑、润湿和附着等性能的综合体现。在微观上,其与乳化液颗粒粒径分布也有关,颗粒越细小乳化液越稳定。在宏观上,油在水中形成的两相体系呈均匀分布,作为连续相,水相体现和承载了冷却作用;作为分散相,油相则起到润滑作用。在轧制变形区,乳化液易附着于轧辊和热轧铜杆之间的表面形成润滑薄膜;水分带走摩擦热、塑性变形热,主要起散热冷却作用,随着乳化液浓度的增加,冷却效果减弱,反而润滑效果更佳。摩根轧机乳化液系统外界干扰因素多、变量多且控制突变,已成为国内外铜加工企业和科研院所普遍面临的重大课题和攻关重难点,极为关键。

1 热连轧工艺对乳化液的技术要求

随着热连轧铜杆工艺的技术进步,对热轧铜材的要求越来越高,减少轧制总压力,降低能耗,乳化液需具备以下主要性能:(1)乳化液状态稳定。稳定性好,耐高温,需避免产生沉淀或油水分层现象。(2)抗泡性能良好。乳化液循环使用过程中,需直接喷射至轧辊和铜杆表面,要求乳化性能良好,不起泡外溢。(3)润滑特性优异。易附着于轧辊和铜杆之间表面形成润滑薄膜,不因润滑原因而产生过大的滑动,可防止轧辊“粘铜”,避免轧机振颤,降低轧辊与铜杆表面的擦伤和磨损,保证铜杆表面光洁质优。(4)铜杆无油污。铜杆脱脂性能良好,无酸清洗后无油污产生,铜杆表面光洁。(5)具有高比热。以便快速带走热量,可起到冷却作用。(6)使用周期长。避免乳化液因滋生微生物和氧化变质发臭,降低轧制液性能,无味无毒无腐蚀性,耐老化性能良好。(7)成本低廉。废乳化液处理性能良好,无或少环境污染,无公害。

2 轧机乳化液系统污染机理及危害

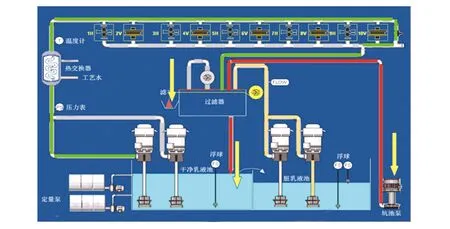

摩根轧机乳化液系统污染频次较高,大多数轧机零部件和元器件皆不同程度地受到影响,污染危害较大。SCR摩根轧机乳化液循环作业示意如图1所示。

图1 SCR摩根轧机乳化液循环作业示意图Fig.1 Schematic diagram of emulsion circulation operation on SCR Morgan mill

2.1 轧机乳化液系统污染机理分析

(1)轧制过程中,轧机油膜轴承密封件损坏或失效时,由于长周期生产未及时处置,未采取实时检测手段,待油箱液位非正常上升或油箱满溢出时问题凸显,大量乳化液已混入油箱,使油质劣化严重或轧机丧失功能无法正常运行。其影响主因是乳化液由损坏或失效的密封间隙混入轧机内部;由于作业环境恶劣,粉尘多、湿度大,空气中的粉尘和潮湿空气易混入油液中。

(2)精轧工作站中,双密封工作站既可封油又能封乳化液,但有几站是单密封装置,只封乳化液,无法封油,当轧辊轴轴颈或轧机油膜轴承发生磨损时,两者之间的间隙变大,使回油压力变大,油封承压能力差,导致油水互渗。目前该问题仍悬而未决,但可采取定期更换的方法加以解决。

(3)乳化液过滤过程中,细小铜粉及滤纸剥离物混入乳化液,破坏乳化液性能。

2.2 轧机乳化液系统污染的危害

(1)磨粒磨损。乳化液中的固体污染物即磨粒分布广、危害大,是降低系统可靠性、零部件使用寿命及引起系统故障的影响主因。热连轧过程中,易产生大量的铜氧化皮颗粒、铜粒子及杂质等。如轧机部件及轴颈、轴承、衬套、油封、水封等磨损或失效,选用国产化零部件、密封件替代时,因材质、制造工艺的差异,存在隐形缺陷等。轧机作业环境较恶劣,维修过程中易混入杂质,或油箱封闭不良、缺空气滤清器,轧机油液散热过程中吸入空气中的扬尘。乳化液与油液中的氧化物、金属硫化物、抗磨添加剂中的氯化物等反应生成酸性物质,会腐蚀润滑系统元器件,使油液酸值增加;乳化液与油液中的抗氧化剂等反应,会生成胶质络和物和絮状沉淀物等不溶物,促使油液劣化变质,淤堵过滤器滤芯或加速磨损,导致维修成本大增[1]。

磨粒易使油膜轴承表面发生搓动和碾压,产生较大应力,使轴承表面发生疲劳磨损而剥落。磨粒被轧制碾压入铜杆表面,易剐蹭轧辊工作面和铜杆表面,严重影响铜杆拉伸性能,降低铜杆表面质量,在后续拉丝中铜粉多。磨粒会加速使轧机密封件失效,引起系统漏油,乳化液混入润滑系统,油液劣化,使油泵、阀门等零部件磨损加剧,过滤器淤堵,导致轧机故障或被迫停机。油泥沉积于轧机牌坊内,净化难度大,使轧辊、轴承和密封件等使用寿命明显降低。

(2)油液稀释乳化。润滑油与水的亲和性较好,当油液含水>吸水饱和度时,在油液中乳化液中超量的水分以乳化水+游离水的方式存在,会稀释油液,影响润滑系统油泵供油压力,导致流量不稳定,甚至轧机非正常停机。油液稀释后,会使油液粘度变小,润滑性能降低,易使轴颈与油膜轴承形成的润滑油膜遭到破坏,会引起干摩擦,加剧磨损,甚至导致黏着抱轴烧瓦[2]。

3 摩根轧机乳化液系统设计改进及其运行优化

3.1 乳化液中机械油分离装置设计改进

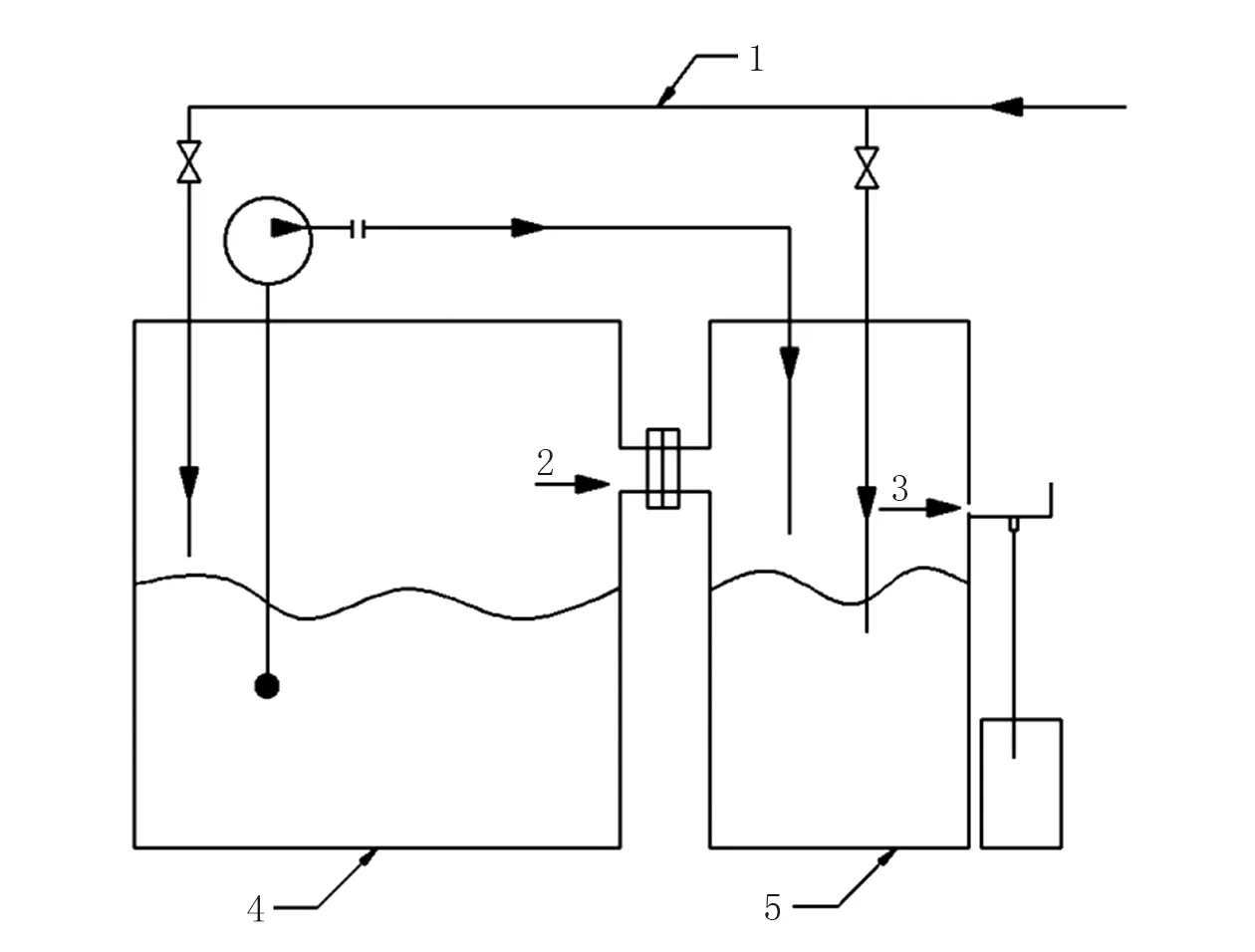

摩根轧机齿轮箱密封不严,易使机械油混入乳化液。目前,国内外铜加工企业皆采用钢带刮油器刮除乳液系统中的机械油,刮除效果不理想且效率低下,乳化液无法长周期使用,导致轧辊使用寿命低。新型乳化液中机械油分离装置如图2所示。为了保证乳化液的纯度,宜在原设计乳化液浊池的基础上,增设一条400mm×10mm的水平孔,在孔的周围设有配套的接流箱、收集器,可利用比重原理促使乳化液中的机械油上浮,机械油分离后即可从水平孔中溢出装桶,既快捷又方便。(1)先将静置后的清池补水至溢流口,可使其表面的机械油溢流至浊池;(2)待清池表面机械油全部流回浊池后,启动清池潜水泵,将浊池液位补充至溢流口,再打开浊池补供水,使静置后乳化液表面的机械油流入收集器装桶。该装置结构设计简单,分离效果好。

1-补供水;2-溢流口;3-溢流口;4-清池;5-浊池图2 新型乳化液中机械油分离装置Fig.2 New separation device for mechanical oil in emulsion

3.2 轧辊冷却和清洗装置设计改进

原设计高压喷嘴支架固定锁不稳固、易松脱,造成整个支架失位,即同一支架上两相对位喷嘴错位明显,轧制过程中喷嘴易发生角度、高度的变化。导向块与喷嘴相对位置不对、轧件偏移或翻转,易造成喷射不良,甚至喷射不到轧件表面,会影响到轧辊冷却和清洗效果、后续轧制的稳定及铜粉含量,轧辊表面易产生剥落、结垢、高温腐蚀等,特别是精轧机工作站轧辊易“粘铜”,其表面粘附有氧化铜皮且呈黄褐色,导致精轧易打滑、整体轧制速度变快。

轧辊冷却和清洗装置设计改进示意如图3所示。可设计新增一种新型轧辊冷却和清洗装置,设有一条专用的液压管路,由一台高压乳液泵供液,在橡胶喷管后面对称新增两只高压乳化液冷却喷头,并与环形低压乳化液冷却装置的乳化液冲刷管路实现互补同时,应增加喷嘴支架固定点,矫正对位喷嘴的相对位置,适当在支架各易松动位置增加固定锁;增加喷嘴数量,由原设计双向对位喷射改进为四向对位喷射,能避免因轧件偏转等不利因素带来的影响。设计改进后,无支架松动现象,导向块也未与喷嘴的位置重叠,喷嘴一直处于理想的高度和角度上,能快速、充分均匀地冷却和清理轧辊表面,轧辊表面氧化铜皮堆积少,轧辊与铜杆之间的摩擦力增大,可保障铜杆轧制的顺利进行。该设计改进方式结构紧凑,操作灵活简便,装拆快捷,安全可靠实用,稳定性强,轧辊使用寿命长,可有效地解决轧辊表面粘铜结垢问题,对轧辊表面质量、轧制坯件除鳞有较好的效果,单位产品能耗低[3]。

1-轧辊;2-环形低压乳液冷却装置;3-高压乳液冷却喷头图3 轧辊冷却和清洗装置设计改进示意图Fig.3 Schematic diagram for design improvement of roller cooling and cleaning device

3.3 粗轧乳化液高压泵过滤器设计改进

SCR4500铜杆生产线粗轧机因是单机设备,又无替换机,堵塞后无法停机处理。粗轧乳化液高压泵过滤器原设计主要存在的问题有:(1)入口管径偏小。入口流量不足,导致气蚀严重,内部机件产生麻斑、点蚀等症状,并逐步加剧。(2)过滤效果不良。漏网铜粉会堵塞轧机高压喷嘴滤网,引起高压阀溢流,使电机负荷陡增;铜粉进入泵体内,由于摩擦和堵塞,易使柱塞、填料磨损加剧,漏液严重,设备故障率居高不下。(3)无备用过滤器。老过滤器仅有一组且已破裂,无备用件,堵塞后无法停机处理,部分铜粉进入下游,给下游造成麻烦。

通过设计改进,优化了过滤器的目数、流量、压降、口径、材料等有关数据,据持续跟踪研究析,发现过滤器最佳过滤目数为100目,且每3~4天必须清洗一次。过滤效果好,既有利于收集铜粉,乳化液中的铜粉量少,加快了乳化液的循环利用,又杜绝了乳液泵无法抽液、乳化液跑冒滴漏等问题,无清池液位过低而浊池液位过满等现象,保障了乳化液系统的安全顺行。

3.4 乳化液系统温度控制设计改进

乳化液状况对轧制及铜杆影响重大,特别是乳化液溶度和乳化液温度。乳化液温度影响乳化剂在轧入时的带油水平和离水展着能力,而乳化剂则制约着轧制油的析出特性。由于乳化液呈弥散性,因而其温度必须控制在规定的工艺范围之内。原设计乳化液伴热蒸汽管阀门完全由手动操控,温度过高时,乳化剂成分和作用受到影响,脂肪酸链分解,轧制液中难以保持轧制油,难以控制带油水平和离水展着能力,油膜强度降低,润滑性能变差。温度过低时,乳化液粘度增加,不利于润滑,易滋生细菌发臭,导致pH值波动大,且性能不一致。

应优选乳化液电控阀,在乳化液蒸汽伴热管入口处安装电控阀且完成温控设定,加强对乳化液温度的自动控制,可消除因乳化液温度不稳定而导致打滑、挤线等异常状况,能将乳化液温度控制在工艺范围内,既保证了铜杆品质的稳定性,又提升了整条生产线的自动化程度,大幅减少了操作人员作业时间,并已制订工艺设备巡检制度。

3.5 乳化液污水泵启停控制设计改进

乳化液循环控制系统中,原设计污水泵的启停由液位式浮球开关直接控制,实际运行过程中,当浮球开关处于水平状态时,受液位波动的影响,该浮球开关会频繁开闭,造成污水泵不断启停而损坏。

可通过控制程序修改其启停运行原理,将原液位式浮球开关设计改进为浮球开关触发后运行一段时间再停止,能有效避免泵的频繁启停,保障了泵的稳定运行。

3.6 乳化液配制技术创新及其优化

原选用轧机乳化液配比不合理,乳化油难溶于水,溶液乳化效果差,清洗效果较差,使用周期较短,轧辊易“粘铜”;浓度高时,冷却效果差,氧化皮多,轧辊易打滑。

生产实践证明,将原乳化液改进为RD37全合成乳化液,且摸索出一套乳液浓度、温度及流量控制技术,获得粗精轧乳液指标最佳配比,勿需添加乳化剂,要充分预热溶液[4],如宜适当降低原设计粗轧乳化液的浓度。每班定时加入适量的乳化剂和抗磨剂,乳化效果好;适当提高原设计乳化液温度,可减少铜杆拉伸铜粉,改善铜杆表面质量,机械密封寿命长。现已将稳定成熟的生产工艺纳入公司工艺技术规程。

3.7 废乳化液处理工艺技术改进

乳化液循环使用一定的时间后,受其自身稳定性、抗污染能力及维护等原因影响,需定期更换或达标排放,否则易酸败变质、失效、降低性能,形成有毒废乳化液[5-6]。它属于水包油型乳状液,含油量为3%~15%,乳化液中的油即乳化油,主要成分为机械油,乳化程度高,含大量表面活性剂、悬浮物和微细金属颗粒,COD高,往往需稀释数倍,才能满足运行的要求。乳化油表层油膜会阻隔氧气融入水中,导致生物水中缺氧、死亡,散发出恶臭。该类有机废液易严重污染环境,处理难度大,危害大,成为清洁生产的技术“瓶颈”。

废乳化液属于高浓度有机废水,表面活性较强,其内部的COD、SS、油份、Cu离子等的含量高,若直排至自然环境中,势必严重危害生态环境,因而必须进行科学处理。废乳化液处理工艺流程如图4所示。由于攻克了废乳化液前期处理的难点,废乳化液通过破乳、絮凝、沉淀、电解、生物降解、过滤等处理过程,会形成废油泥、废渣和清水,其中废油泥含大量有机物,可外卖供下游企业循环利用,废渣可作为有机燃料,而清水达标后即可直接外排,从而能实现废乳化液处理和资源化的综合利用。

图4 废乳化液处理工艺流程图Fig.4 Process flow chart of waste emulsion treatment

过滤过程中,发现来自生化池内的污泥被压实,且紧密地附着在MBR过滤膜上,易堵塞MBR系统。用水反冲,污泥不易被冲洗脱落返回污泥池,造成过滤系统无法正常运行。可在MBR过滤装置上加装高压风包,在过滤反冲阶段辅以高压风,既解决了MBR系统堵塞问题,又提高了运行效率。

3.8 加强乳化液系统使用过程管控

乳化液外观呈淡蓝色。由于受外界因素的影响,长期使用后泡沫会增多且呈暗色。必须加强对乳化液使用过程管控,严密监测乳化液的各种性能指标,适时进行科学补油、补水,否则乳化液浓度波动大,会严重影响正常轧制,也不利于控制油耗。需根据现场乳化液实际浓度的需求,采取小批量均匀补水、补油;除非轧制规程变化,切忌大批量补水、补油。连轧机乳化液系统应靠近清洁箱搅拌器补油,有利于轧制油的充分乳化。补油提升浓度时,需先过滤及在撇油装置暂停,需制订合理的轧制规程,利于浓度的合理变化,保持适宜的油耗水平。

在停机检修期间、调试期间及长假期间等非正常情况下,必须加强对乳化液系统的管控,质检部门需定期对乳化液进行全分析检测。停机时,应关闭撇油器,可确保开机时的乳化液浓度达到轧制的技术要求。为了防止乳化液的劣化变质,需谨防该系统混入水分,控制好乳化液温度,并遵循“夏低冬高”的原则。停机时,必须避免乳化液长期静置,定期对乳化液系统进行循环管理,以保障乳化液的流动性,若乳化液静止时间≥4h,应每4h对各箱内乳化液进行循环或搅拌1h~2h,可不经过过滤器。停机检修后,必须清理、冲洗乳化液系统,但冲洗前需关闭乳化液收集槽回流管阀门,打开管路排污阀,将检修过程中产生的油污、冲洗机架及周围卫生产生的污水排入地下污水坑。开机前,必须排查确认排污阀已关闭,乳化液回流阀门已打开,确保轧制时落入地下收集槽的乳化液能顺利回流至乳化液箱内。

4 结语

生产实践证明,针对SCR摩根轧机乳化液系统进行设计改进及其运行优化是成功的。改进优化后,摩根轧机生产效率高,提高了乳化液系统的清洁度,改善了轧制润滑效果,可弥补和克服原设计的不足和铜杆表面缺陷,铜杆品质好,轧辊无粘铜且消耗少,维修成本低,能耗水平高,为摩根轧机稳定可靠运行提供了强有力的技术支撑,推广应用价值高,发展前景广阔。