新能源汽车电池包安装梁铝型材挤压模具设计

2022-12-18陈勇慧

陈勇慧

(瑞安江南铝业有限公司,浙江 温州 325000 )

随着新能源的开发,倡导使用新能源汽车,汽车材料的使用向轻量化发展,对铝合金的应用及其表面质量和尺寸要求也越来越高。新能源铝型材的模具研发势在必行,从而进一步提高产品合格率和挤压生产率,满足市场需求。本文介绍了一款研发成功并批量投入生产的新能源汽车电池组安装梁铝型材挤压模具设计,符合客户要求。

1 产品特点

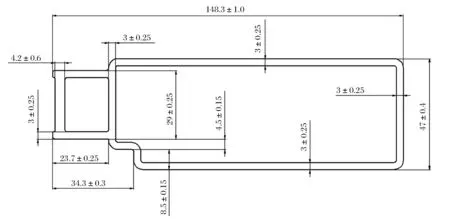

(1)零部件材料、表面处理及防腐,按ETS-01-007《铝合金型材零件技术要求》,ETS-01-006《阳极氧化表面处理技术要求》标准中的相关规定执行。(2)表面处理为阳极氧化,表面不能有粗晶。(3)零件表面不允许有裂纹、起皱等缺陷。氧化后零件不允许被污染。(4)产品禁用物质满足Q/JL J160001-2017《汽车零部件和材料禁用、限用物质要求》标准中的规定。(5)力学性能要求为,抗拉强度≥210MPa,屈服强度≥180MPa,断后伸长率A50≥8%。(6)合金成份(质量分数,%)为,Si 0.39~0.45,Fe 0.10~0.25,Cu 0.03,Mn 0.02~0.07,Mg 0.45~0.51,Zn 0.04,Ti 0.02,Cr 0.03,V 0.03,Na 0.007,其它0.03。新能源汽车配件电池组安装梁组件尺寸如图1所示。

图1 汽车配件电池组安装梁Fig.1 Battery pack installation beam for auto parts

2 结构分析

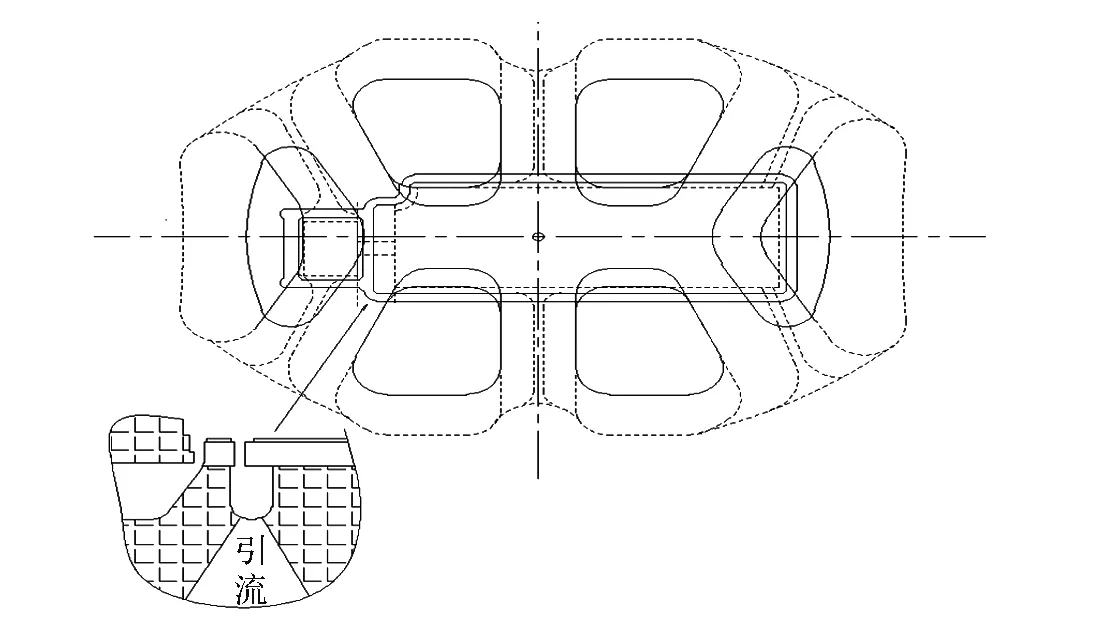

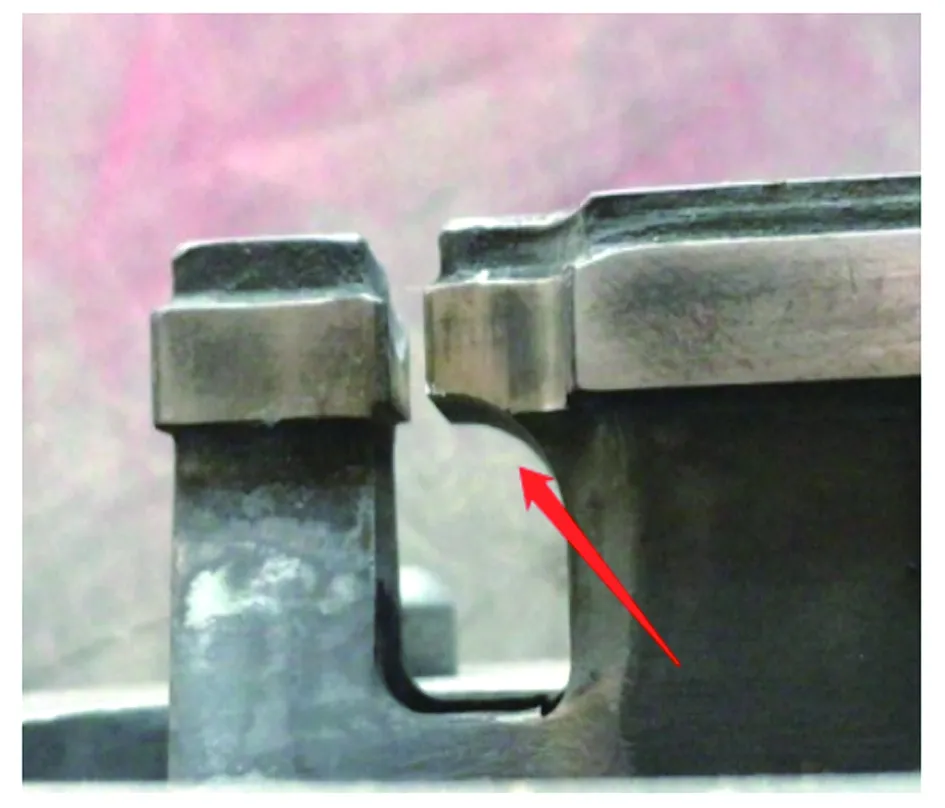

(1)改进前挤压模设计如图2所示。常规设计思路,如图中箭头指向,加工中间筋位处,舌下引流处按常规设计,上下引流单边20°,引流高度供筋部供铝水,加工存在死区太大,舌下空刀直角过渡,容易产生死角(图3),存在铝渣生产后氧化验证表面容易出现粗晶问题[1]。

图2 改进前挤压模具设计Fig.2 Extrusion die design before improvement

图3 改进前的模具引流Fig.3 Die flow before improvement

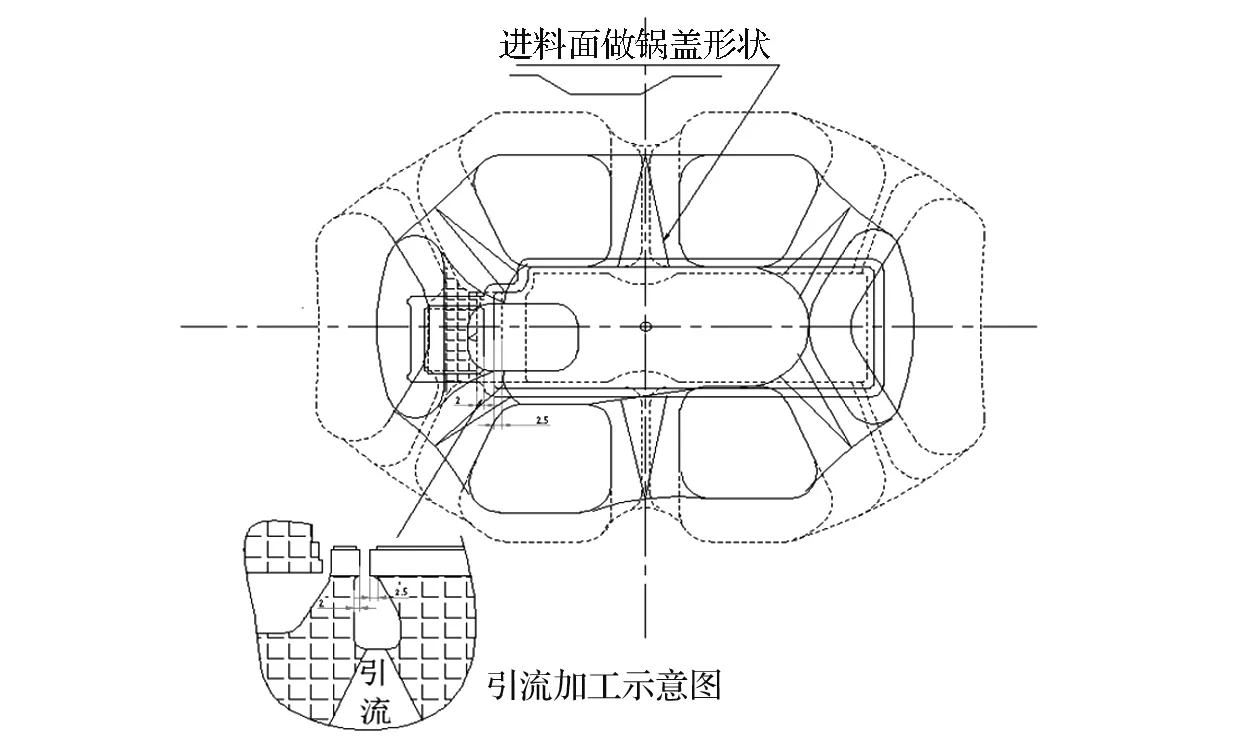

(2)新方案2#模具设计如图4所示。改进后的汽车配件模具2#尽量沉桥,桥底宽≤3mm,公头工作带与下模工作带阶差≤1.0,上模不留阻流包,尽量直冲,成型孔部位,中间内筋条处两公头之间工作带尽量短,引流槽过渡平缓,尽量大且光滑,各处不留死区[2](图5),上模后空刀不超2.0mm~2.5mm。

(3)细节方面设计改进后,能降低变形阻力,改善金属流动以减小不均匀变形,能有效抑制粗晶,合理科学的解决了铝型材表面粗晶难题。

图4 改进后2#挤压模具设计Fig.4 2# extrusion die design before improvement

图5 改进后的模具引流Fig.5 Die flow after improvement

3 挤压工艺

对于6063-T6合金而言,按分流模挤压比为20~80计算[3],在1800T挤压机的挤压比为23,符合该机台生产需求,结合材料特性和表面要求,成功研制出一套适合该汽车铝材的挤压工艺参数。

铝棒牌号6063,挤压机1800T,模具规格Φ280mm×200mm,模具温度470℃~500℃,出料口温度480℃~520℃,模具保温时间3h~6h,料筒温度380℃~420℃,铝棒炉设定温度480℃~510℃,铝棒上机实测温度460℃~500℃,淬火为雾冷,总水量设定10%,淬火后≤200℃ ,棒长800mm,挤压速度设定诶3.0mm/s~4.0mm/s,头尾工艺废品切除长度(头部≥1.6m,尾部≥1.7m)(参考胀裂试验结果,头尾料泡减低倍试验结果后确定),断面尺寸/弯曲度/扭拧度(图纸要求)。按照汽车配件型材检验/试样/追溯标识说明,每棒头尾切除废料后,取样标示胀裂试验、高/低倍试验、拉力试验等。

拉伸工艺:拉伸率0.2%~0.6%,表面不能起橘子皮 ,不造成断面尺变化。时效工艺:185℃±5℃,保温6h;挤压机1800T,合金状态6063-T6,表面处理为氧化碱砂5#。

注意事项如下:(1)禁止在同一个炉内模具叠加加热 (将导致模具温度不均、易出现结晶);(2)若挤压过程中出现异常停机,停机时间不得超过3min,必须卸模具;(3)禁止卸模后直接回炉加热再挤压。

4 模具修模措施以及改善方案

经过不断对模具设计、修模、试模改进,提出以下合理的解决方案措施:(1)必须对原有1#模具进行修正及调整。尽量沉桥,桥底宽≤3mm;公头工作带与下模工作带阶差≤1.0;不要留阻流包;内筋条处两公头之间工作带尽量短,引流槽过渡平缓,尽量大并光滑;下模工作带尽量短;各处不留死区(后空刀不超2mm);内腔粗晶修上模,外表面粗晶减下模工作带和打平阻流包,都可考虑不要阻流包,下模工作带减短,如2#模具设计所示[4]。(2)针对2#模具修模方法做进一步改进。消除两公头死区;阻流包铲平;减小公头和下模工作带落差;减短下模工作带,粗晶改善明显,最终达到了理想效果[5]。

5 结论

在原模具基础上反复改进优化,最终彻底解决了有关新能源汽车铝型材表面粗晶、焊合等难题,从挤压模具设计到加工,再到挤压试模跟踪,反复十几次修改设计方案,除了分流孔方案的改进,对薄弱环节中间筋位线易发生再结晶处也进行了合理优化。不断优化挤压生产工艺,新能源汽车电池包安装梁铝型材挤压模具正式投入生产,可高效地满足企业生产需求。根据挤压数据统计,由5t/d提升到15t/d,同时使机台生产方便快捷,无需担心生产过程中突然有粗晶问题产生,消除挤压过程中的问题,从而提高了挤压生产效率。成功克服了此类的汽车用6063铝合金表面易结晶、粗晶、焊合等表面缺陷问题,值得大家借鉴与参考。