平衡孔对轴流式透平气动性能影响的 试验和数值研究

2022-12-18钟主海

钟主海, 孙 奇

(东方汽轮机有限公司, 四川德阳 618000)

对于典型的冲动式透平级而言,平衡孔的存在使得叶轮两侧腔室相通,推力减小。后期在考虑平衡孔对效率的影响时,主要是从定性角度出发,认为上游隔板漏气量完全通过平衡孔流入下游腔室,不灌入主流,这可以降低动叶片根部的二次流损失。孙弼等[1]将边界层计算引入到透平子午通流计算中,对某汽轮机高、低压缸的计算结果表明,透平级静、动叶根部轴向间隙内的汽流经叶轮上的平衡孔流入下一级,可以减少端部的二次流损失,改善汽轮机气动性能。Moroz等[2]用数值方法详细研究了带平衡孔的叶轮腔室中的流动情况。计算结果表明,当工质密度相对较大时,腔室中出现了沿周向方向不稳定的旋涡。Luo等[3]用数值方法详细研究了带平衡孔的叶轮腔室中的流动情况。计算结果表明,与无平衡孔相比,带平衡孔方案效率降低1.81%。刘网扣等[4]对某冲动式透平级进行了平衡孔面积与效率影响的研究,其研究模型为单级透平,结果表明:叶轮上开平衡孔可以明显提高效率,与无平衡孔相比,随着平衡孔面积的增大,效率逐渐提高,最佳平衡孔对应效率与无平衡孔时效率相差约0.8%。Slma[5]用数值方法对单级透平模型进行了平衡孔和径向汽封齿对效率和轴向推力影响的研究,结果表明:径向汽封齿对效率基本没有影响,无平衡孔时效率比有平衡孔时低约0.3%。李庆等[6]对无平衡孔和有平衡孔的通流结构进行数值模拟,计算表明:有平衡孔的通流效率要低于无平衡孔的通流效率,在平衡孔数量固定的情况下,随着平衡孔直径的增大,效率逐渐降低,在平衡孔直径固定的情况下,随着平衡孔数量的增加,效率和轴向推力都呈现逐渐降低的趋势。刘网扣[7]对冲动式机组级间漏气对效率的影响进行了试验研究,结果表明:静、动叶间存在少量流出主流的漏气量时,透平能获得较高的效率。肖晓玲等[8]对不同平衡孔孔径进行不同隔板汽封间隙的试验研究,结果表明:随着平衡孔孔径及面积的增大,效率明显提高,当平衡孔面积增加到一定程度后,效率开始缓慢下降,即存在最佳平衡孔面积值,使得效率达到最佳。

从以上关于平衡孔对效率影响的研究情况来看,结论基本都是平衡孔可以缓解推力,但其存在相比无平衡孔时会影响效率。因此,在当前纯通流部分效率提升难度日益增加的情况下,妥善设计叶轮腔室可以使透平效率进一步提升。那么,如何根据实际的透平级特性参数设计最佳的平衡孔面积,以达到最高效率,是当前的主要研究课题之一。从前文所述的文献情况来看,许多结论均是级间叶轮抽吸流量占主流比例需要达到1%~2%量级才能对应最高效率,当然这与上游隔板漏气量占主流比例相关。一般对于典型的高压缸而言,隔板漏气量占主流比例在1%的量级,抽吸量超过漏气量1倍或以上的设计无疑需要更加慎重,因为这部分气流直接从主流出来,并未在动叶片中转化做功,更重要的是,漏过平衡孔的气流由于大大超过下游隔板的通流能力,有相当部分气流会在动叶片下游根部进入主流,从而扰乱下游静叶片的根部流动,降低下游级次的效率。

因此,要准确设计叶轮腔室中的平衡孔以及评估平衡孔对叶轮腔室中流场的影响情况,需要定性研究叶轮腔室中的流动情况。目前大部分的研究都集中在数值模拟。从国内外研究情况来看,我们发现叶轮腔室中的流动实际上是高度三维非定常黏性流动,因此,简单的一维简化理论很难直接得到通用且高效的工程设计方法[9]。本文的研究从工程快速准确的设计原则出发,首先通过多级空气透平试验得到在试验模型条件下的级宏观效率与平衡孔面积的变化规律,然后通过CFD计算模型来模拟试验模型的流动,试图对比CFD宏观效率与试验效率变化规律,如果两者在趋势上吻合,则进一步分析流场以得到效率变化的原因。

1 试验条件与计算模型

1.1 试验条件

本次试验的目的主要是从试验角度定量评估平衡孔对效率的影响大小,从工程应用的角度出发,确定优化平衡孔设计对效率提升的空间;另一方面则是验证和校验CFD方法,为后续CFD的研究提供基础数据,为今后工程设计和优化提供支撑。

试验主要从宏观性能出发,通过测量首级静叶片前和末级动叶片后的气流参数、流量以及轮周功率来得到多级透平的宏观效率。本次试验在东方汽轮机有限公司多级空气透平实验台上进行,多级空气透平实验台如图1所示。透平为3级冲动式机组模型,试验实物模型如图2所示。为了方便更换平衡孔,将平衡孔加工为内螺纹,另外加工平衡螺塞,平衡孔尺寸分别为5 mm×16 mm(长度×直径,下同)、5 mm×20 mm、5 mm×25 mm、5 mm×30 mm、5 mm×40 mm、5 mm×50 mm、5 mm×60 mm,每次更换试验件只需将上半隔板拆开更换平衡螺塞,转子、下半隔板等均不变,以保证其他结构参数完全一致。

图1 多级空气透平实验台

图2 三级透平实物模型

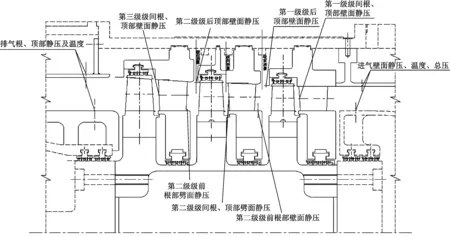

图3为试验模型示意图。如图3所示,在首级静叶前有总温和总压探针,以及壁面静压测量孔;在末级动叶片下游的排气导流板上,根部和顶部都具有壁面静压孔;在各叶片排之间也设有静压测量孔。同时,采用流量计和水力测功器分别测量试验条件下的总流量和总输出功率。多级空气透平的试验效率则可以由式(1)[10]计算得到:

(1)

式中:T0,in为入口总温,K;p0,in为入口总压,Pa;pex为出口静压,Pa;qm为质量流量,kg/s;Tq为扭矩,N·m;ω为转速,r/min;k为空气等熵指数;cp为比定压热容,kJ/(kg·K)。

图3 试验模型示意图

需要说明的是,出口静压由测量的根、顶部静压值平均之后得到。

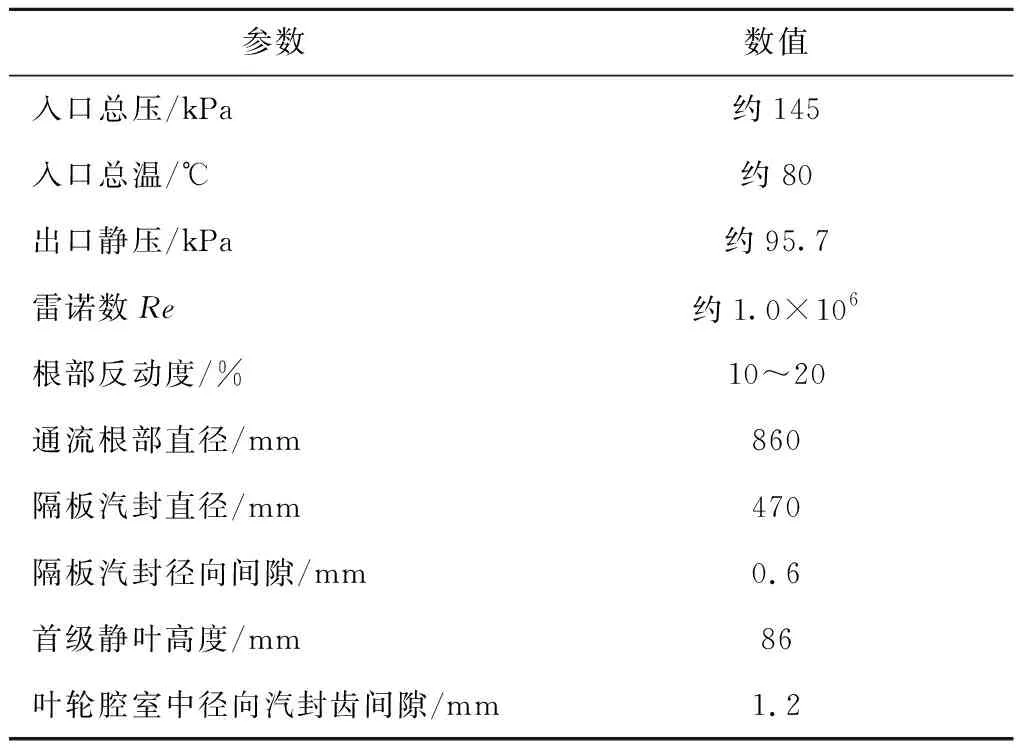

表1给出了试验模型相应的气动和几何数据。需要说明的是,方案中3级透平的根直径、隔板汽封直径和间隙等均按照相等设计。

表1 试验主要气动和几何数据

1.2 计算模型

1.2.1 几何模型

图4为上述试验模型某级CFD计算模型的示意图。其中,整个计算域包含静止域(静叶片流道域、静叶片根部汽封域)和旋转域(动叶片流道域、叶轮腔室域)。静叶片流道域和动叶片流道域之间、静叶片根部汽封域和叶轮腔室域之间都分别设置混合平面;动叶片流道域和叶轮腔室域则通过直接粘接起来。

图4 单级CFD模型示意图

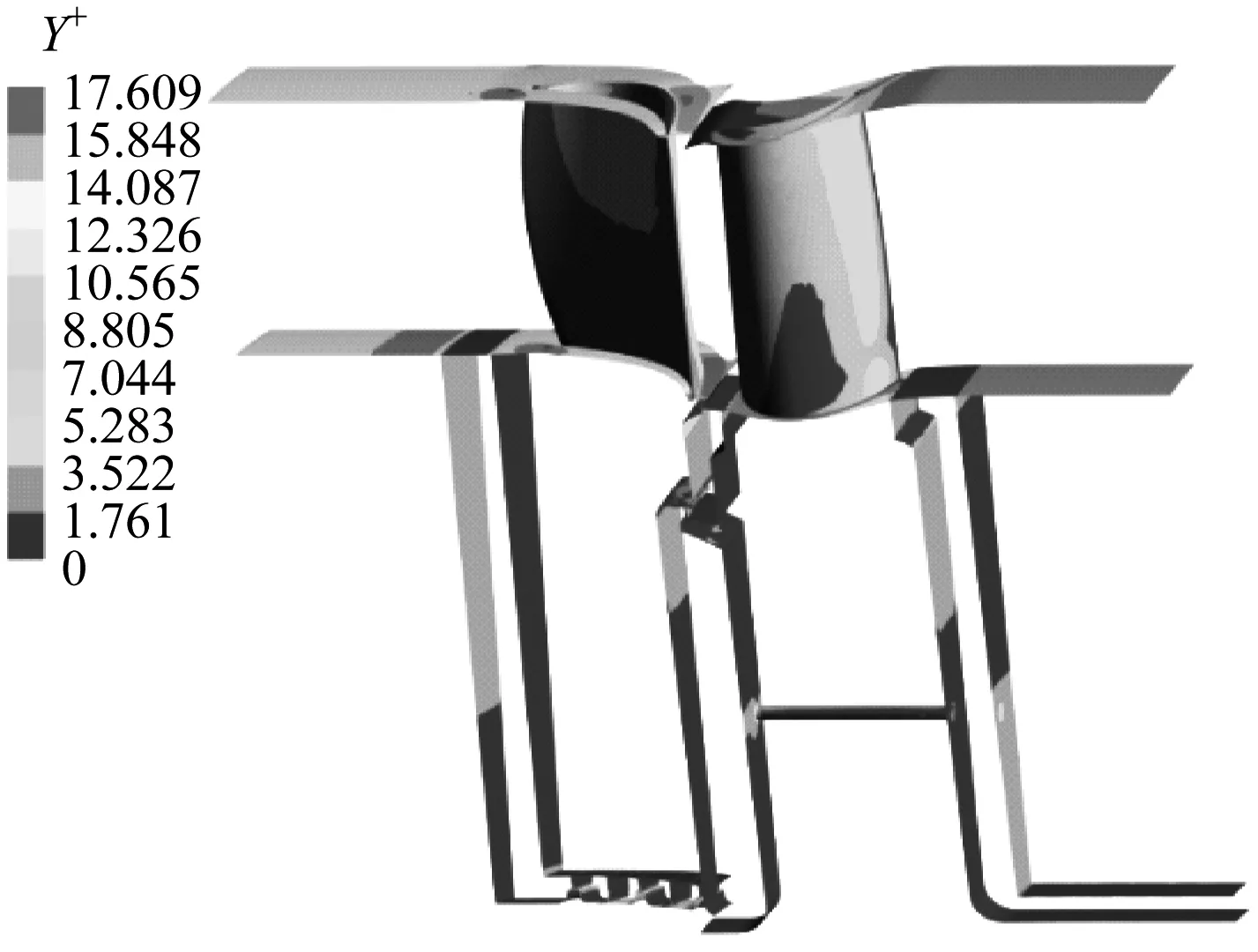

1.2.2 网格划分

图5为本次试验模型某级CFD计算的网格示意图。其中,单级静、动叶片流道域的网格数约为30万和27万,叶轮腔室域网格数为28万。第1层网格尺度的大小保证合理的壁面Y+值,本次模型Y+值控制在20以下,分布云图如图6所示。本次数值模拟仅考虑单级模型,其原因为:(1) 出于工程实际应用的考虑,希望能够快速评估;(2) 前文已经提到,本次设计的3级透平方案,其根部反动度均按照相等的原则设计,且各级隔板汽封直径、间隙等均相同,各级轮盘直径、宽度和平衡孔大小、数目均相同,因此,从定性上讲,各级轮盘腔室的流动应该是基本相同的。

(a) 叶片域网格

图6 Y+值云图

1.2.3 控制方程求解及边界条件

CFD计算采用全三维N-S方程和SST湍流模型,计算中对控制方程和边界条件进行有限元离散;动量、能量、湍动能以及湍流耗散率的离散格式均采用高分辨率的二阶迎风格式。计算工质为空气,入口给定均匀的总温约80 ℃和总压约145 kPa的气流,进气方向为轴向;动叶片排气口1给定平均静压约127 kPa;叶轮腔室出口2给定质量流量,大小与上游隔板汽封漏气量相等。

2 平衡孔漏气对级性能的影响

2.1 平衡孔面积对效率影响的试验结果

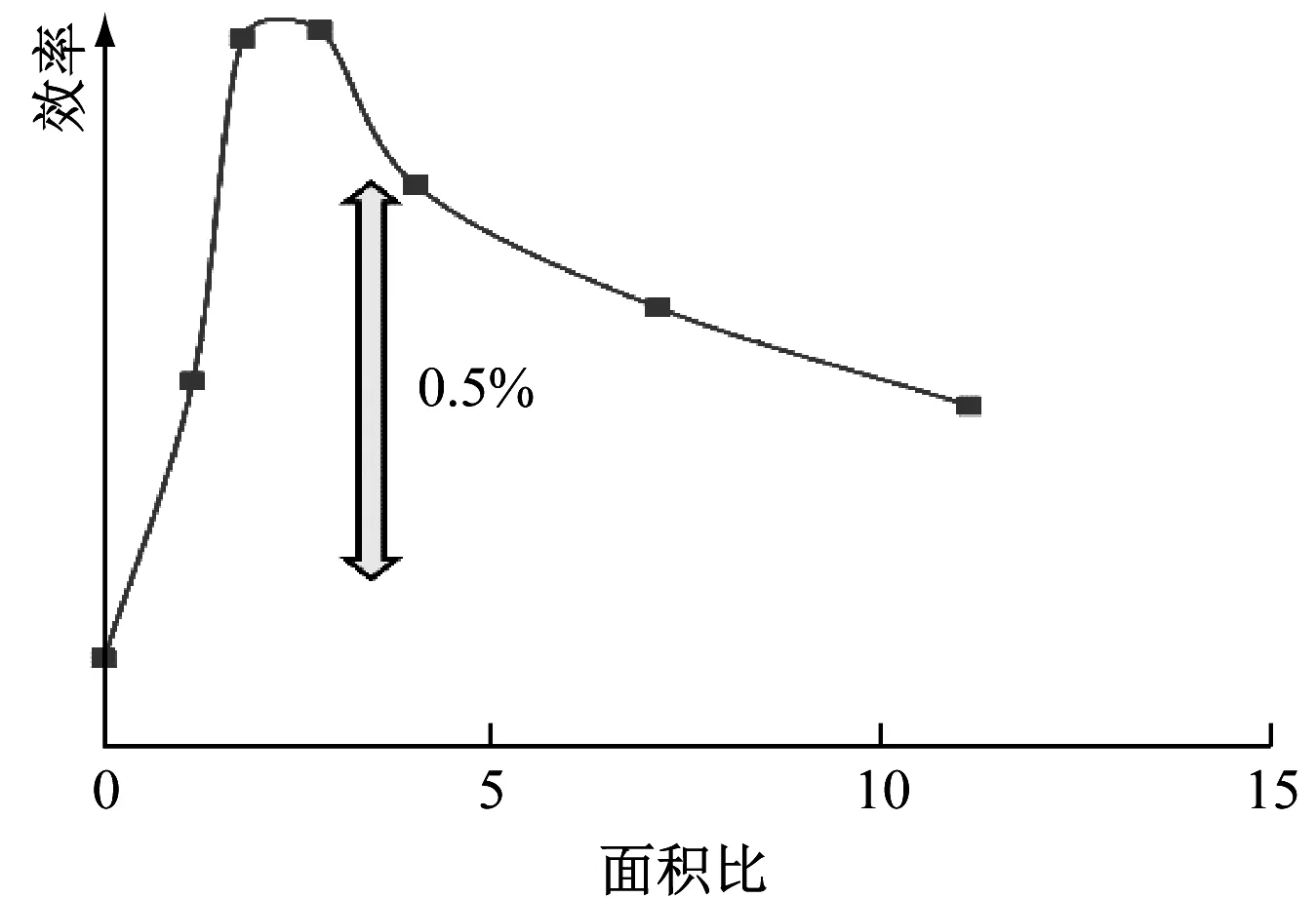

对于每个不同平衡孔直径的方案,均测量了不同转速下的性能参数,在变转速的同时,透平级入口和出口的边界参数基本保持不变,通过将转速和级等熵焓降的等效速度无量纲化,可以得到效率与速比关系的曲线,本文中的速比均指按照圆周速度无量纲化后的速比。图7为3种速比条件下,3级整体效率随平衡孔直径变化的情况,分别包含设计速比条件、高速比条件(为设计速比+0.1)和低速比条件(为设计速比-0.1)。从图7可以看出,3种情况下,设计速比方案效率最高,速比变化量相同时,速比增大情况比速比减小情况的效率要高,这主要源于速比增大时级内动叶片入口将出现负攻角,型面损失增大不显著,且气流折转角减小,二次流损失变化不明显。当速比减小时,动叶片入口呈现正攻角,且气流折转角增大,二次流和型面损失均迅速增大。随平衡孔直径的增大,效率呈现先增大后减小的趋势,即存在最佳平衡孔。当前试验模型条件下,最佳平衡孔直径为25~30 mm。由于叶轮腔室中的平衡孔流量与平衡孔总面积直接相关,而平衡孔总面积除了与直径有关外,还与孔的个数有关,因此图7并不能直观表示效率受平衡孔面积的影响程度。图8为设计速比条件下,效率随平衡孔面积比的变化情况(面积比是指平衡孔总面积与上游隔板漏气总面积的比值)。从图8可以看出,本试验方案的最佳平衡孔面积比为2~3,当平衡孔面积比小于2时,效率随平衡孔面积比的变化而变化得较快;当平衡孔面积比大于3时,效率则随平衡孔面积比的变化而变化得相对较慢。需要特别指出的是,与前文中的文献[2]调研结果不同,本次试验结果中,可以发现当平衡孔面积比大于最佳值时,效率仍然会有显著下降。

图7 不同平衡孔直径下效率的变化情况

图8 效率随平衡孔面积比的变化情况(设计速比)

2.2 隔板汽封间隙对效率影响的试验结果

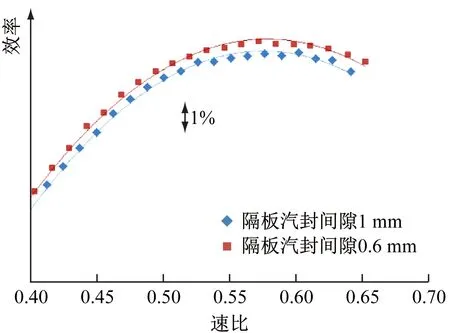

从定性认识角度出发,平衡孔能够改善效率的原因在于其能将上游隔板漏气量部分或全部抽吸到叶轮下游腔室中,使得上游隔板泄漏气流不会灌入级间的主流中,而对动叶片入口根部流场进行干扰。当平衡孔面积太大时,其将过多的主流气流抽入到叶轮腔室中,一方面会减小动叶片的做功能力,另一方面,由于下游隔板汽封流动面积有限,故有部分通过上游平衡孔的气流重新灌入到动叶片下游的主流中,对下游静叶片根部入口流场进行干扰。为此,补充试验来验证上述分析。补充试验内容是将各级隔板汽封间隙从设计值0.6 mm补充加工到1.0 mm,并测量平衡孔尺寸为5 mm×25 mm和5 mm×40 mm 2种方案下的效率。图9为2种方案的对比情况。从图9可以看出,平衡孔尺寸为5 mm×25 mm时,将隔板汽封间隙从0.6 mm增大到1.0 mm,效率降低约0.4%;平衡孔尺寸为5 mm×40 mm时,将隔板汽封间隙从0.6 mm增大到1.0 mm,效率仅仅下降0.15%左右,2种方案效率变化差异从侧面证明了平衡孔面积需要匹配上游隔板漏气面积设计,而两者之间的具体面积比则与隔板汽封类型、齿数和驱动平衡孔流动的叶轮两侧压差,或动叶片的根部反动度等参数直接相关。

(a) 平衡孔直径为25 mm

2.3 平衡孔面积对效率影响的数值计算与试验结果分析

前文已经提到,平衡孔面积对效率的影响比平衡孔直径对效率的影响的描述更为合理,而在隔板漏气面积一定时,平衡孔面积比与效率关联则更显得有物理意义。图10为设计速比条件下,CFD数值计算结果和试验结果的对比情况。从图10可以看出,CFD数值计算结果与试验结果基本上有相同的最佳平衡孔面积比(对应最高效率),为2~3;CFD数值计算结果和试验曲线基本上具有类似的效率-面积比变化趋势,即最低效率点均在无平衡孔时,如果平衡孔的面积继续增大,则效率还会有一定程度的降低。CFD数值计算结果和试验结果同样存在一定的差异,主要体现在两方面:(1) 在最高效率点后,试验曲线的效率变化程度大于CFD数值计算结果,尤其是在平衡孔面积比为7之后的区域;(2) CFD数值计算结果的最高效率与最低效率差异为0.6%左右,而试验结果差异为0.8%左右,CFD数值计算结果差异小于试验结果。上述2方面差异是由于本文中的单级模型简化,但计算结果仍然存在诸多不确定性,如定常算法、湍流模型的影响等。如前所述,本文的目的不在于定量地数值研究流场和机理,而是评估简化的CFD方法是否能够评估出合理的平衡孔面积设计范围。通过与试验结果的对比,可以发现本节中简化的CFD模型能够评估出相对准确的平衡孔面积-效率变化趋势,因此,可以通过CFD计算结果进一步判断效率变化的原因。

图10 平衡孔面积比对效率影响的CFD数值计算结果与试验结果的对比

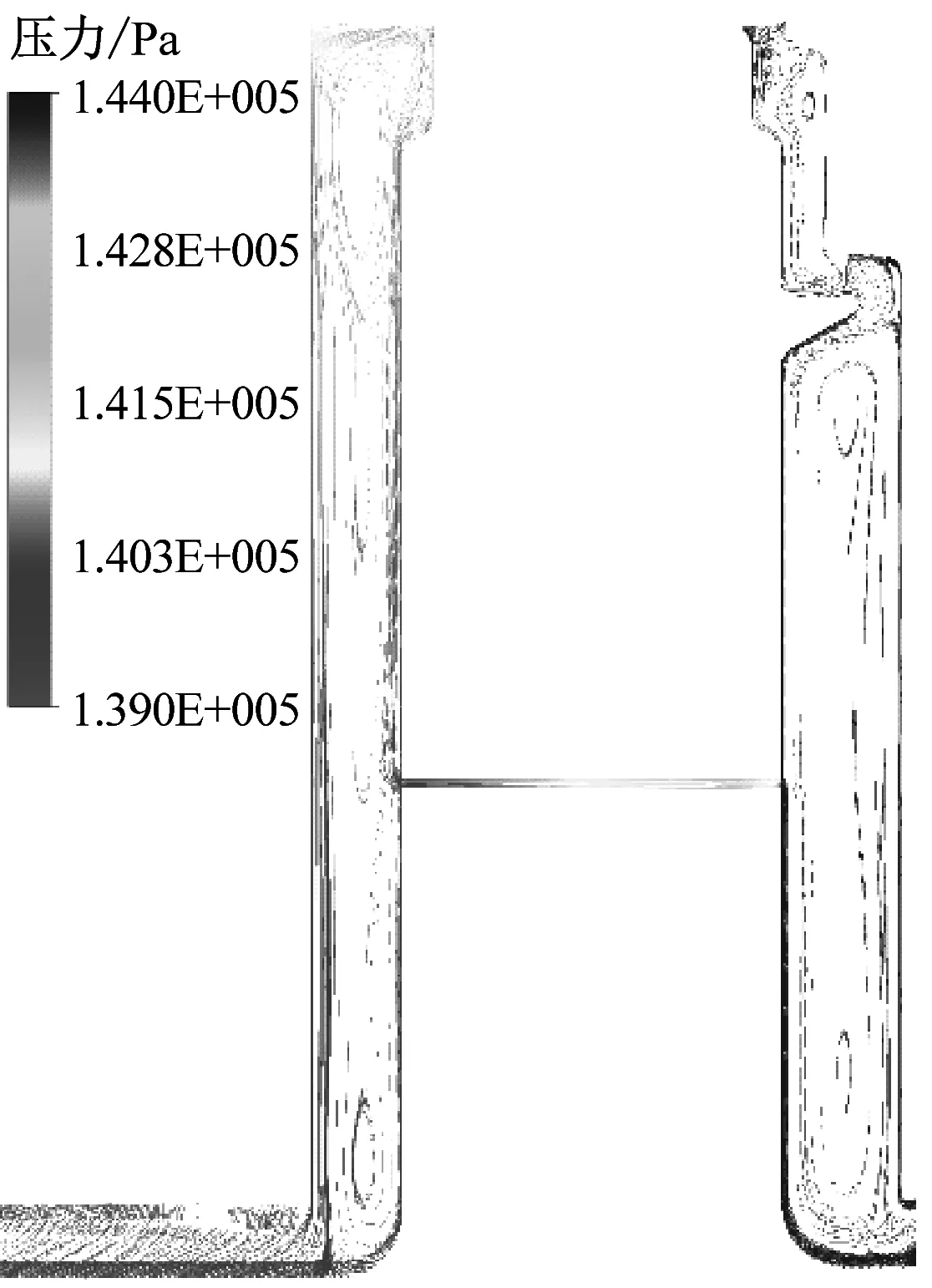

图11则是不同平衡孔直径下动叶片上下游轴向平面处的熵分布云图(熵变化范围0.96~1 kJ/(kg·K)),图中的上下游位置与图4中的平面1和平面2一一对应。从图11可以进一步看出:当无平衡孔或平衡孔直径较小时,在动叶片上游平面根部处出现了高熵增流体,这股流体经过动叶片根部的二次流进一步发展后,使得动叶片下游出现了更大的高熵增区域;当平衡孔直径大于20 mm,动叶片上游根部区域的熵增分布云图基本相同,且范围较小,这主要是由于上游静叶片端部二次流发展。因此,仅从动叶片的损失来看,进一步增大平衡孔尺寸将不能再降低动叶片损失。但过多的抽吸气流会经过下游叶轮腔室重新灌入主流,影响下游静叶流动,因此效率会降低。图12给出了平衡孔直径为7 mm、25 mm、50 mm时,叶轮腔室内的流线和压力分布图。由图12可以看出:随着平衡孔面积的增大,平衡孔两侧压差逐渐减小,这是导致平衡孔流量增大程度减缓的主要因素;平衡孔出口处的流量和流速都较大时,气流会在出口处冲击到壁面上,形成旋涡,具有一定的阻塞作用;平衡孔面积变化时,接近主流区域的叶轮腔室压力变化很小,因此平衡孔面积对级根部反动度影响较小。

(a) 平衡孔直径7 mm

3 结 论

(1) 平衡孔的设计可以有效提高效率,相比无平衡孔时提高的量级可以达到0.8%左右。对于当前的试验模型而言,最佳平衡孔面积比在2~3。

(2) CFD数值计算和试验曲线基本上具有类似的效率-面积比变化趋势,即最低效率点都在无平衡孔时,当平衡孔的面积比大于最佳值时,继续增大平衡孔面积,则效率还会存在一定程度的降低。

(3) CFD数值计算的流场分析证明了叶轮微抽吸时,可以改善动叶片上游端部边界层状态,从而降低动叶片端部二次流损失,提高效率;但进一步提高叶轮抽吸流量对改善动叶片端部二次流损失并无作用,相反会导致下游叶轮腔室的气流重新灌入主流,影响下游静叶片的端部二次流,从而降低效率。