钛铝酸钙颗粒加入对刚玉浇注料性能的影响

2022-12-17梁小龙王子军王义龙陈永强2于凌月1张连进1

梁小龙,王子军,王义龙,陈永强2,,于凌月1,,张连进1,

(1.河北国亮新材料股份有限公司,河北 唐山 063021; 2.河北省钢铁冶炼用耐火材料技术创新中心,河北 唐山 063021; 3.唐山贝斯特高温材料有限公司,河北 唐山 063021)

“钛铝酸钙”是钛铁合金的冶炼过程中产生的副产品,俗称钛铝酸钙,研究发现钛铝酸钙的是一种以钛铝酸钙、六铝酸钙为主,二铝酸钙及钛酸钙为副的高熔点复相材料[1],多年来被作为固体废弃材料没有得到合理利用,占用大量的土地资源,而且还会对环境造成一定的破坏。钛铝酸钙的耐火度可达1 790 ℃以上,在高温工业应该有很好的利用价值[2]。本试验中,拟在刚玉浇注料中加入钛铝酸钙颗粒等量替代其中的板状刚玉,研究钛铝酸钙颗粒加入对刚玉浇注料性能影响,推动其在耐火材料领域的应用。

1 试 验

1.1 原 料

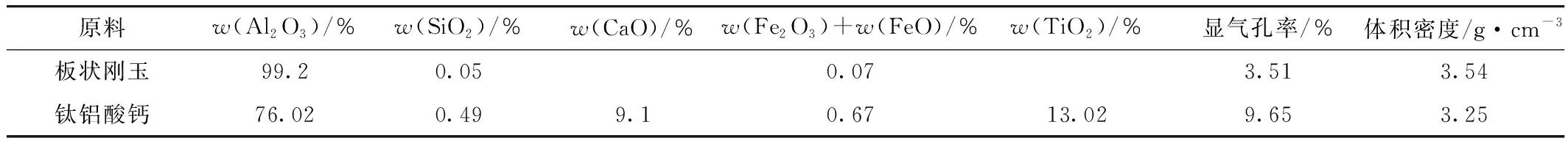

试验所用原料有:板状刚玉(8~5 mm、5~3 mm、3~1 mm、≤1 mm、≤0.045 mm)、钛铝酸钙(5~5mm)、刚玉粉200目、u-Al2O3微粉、外加剂等。实验用板状刚玉颗粒及钛铝酸钙颗粒的主要化学组成见表1。

表1 主要原料的化学组成

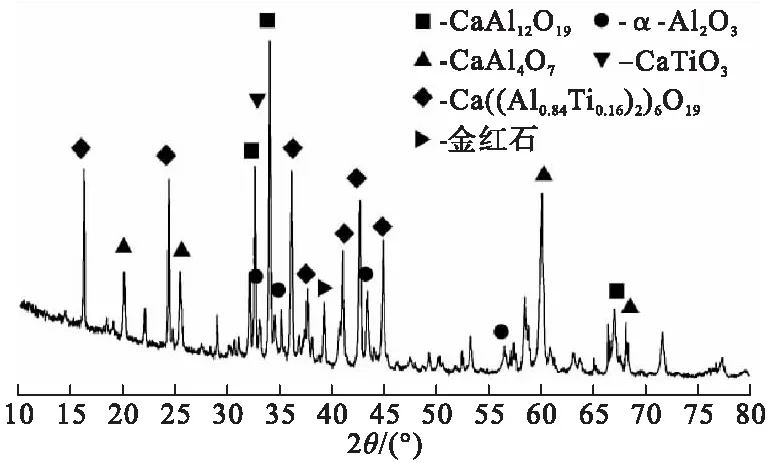

如图1所示,原料钛铝酸钙主要物相为Ca((Al0.84Ti0.16)2)6O19和CaAl12O19(CA6),次晶相为CaAl4O7(CA2)、α-Al2O3,还有少量的CaTiO3和金红石相[1-2]。

图1 原料钛铝酸钙颗粒的XRD图谱

1.2 实验过程

按照配料表(见表2)进行配料,原料干混均匀后,加入到砂浆搅拌机中,在砂浆搅拌机中继续干混1 min后,加入适量的清水搅拌5 min至浇注料状态良好。将搅拌好的料浆浇注到尺寸为40 mm×40 mm×160 mm×3的标准试样模具中,固定到震动台震动成型。同时浇注外径尺寸70 mm×70 mm×70 mm、内孔尺寸为Φ30 mm×35 mm的干锅试样,用来检测材料的抗渣性能。试样放置于实验室内,常温条件下自然养护24 h之后脱模。之后将样条及抗渣样块置于110 ℃干燥箱干燥24 h。经干燥处理的样条再分别进行110 ℃×24 h、1 200 ℃×3 h、1 550 ℃×3 h热处理,以及1 450 ℃×0.5h热态抗折强度检测,1 550 ℃×3 h静态抗渣试验检测。

1.3 性能检测

检测干燥后和烧成后样条的抗折、耐压强度;检测试样在1 200 ℃和1 550 ℃保温3 h热处理后的线变化率;测量干燥后和烧成后样条的显气孔率、体积密度。

试验检测过程中的参考标准:

(1)YB/T 5203—93 致密耐火浇注料线变化率试验方法;

(2)YB/T 5201—1993致密耐火浇注料 常温抗折强度和耐压强度试验方法;

(3)YB/T 5200—1993 致密耐火浇注料 显气孔率和体积密度试验方法。

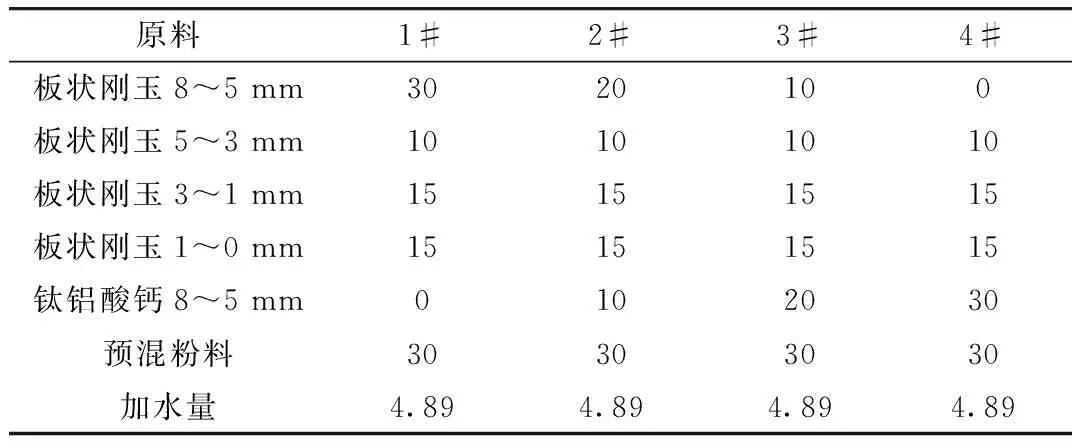

表2 配料表 %

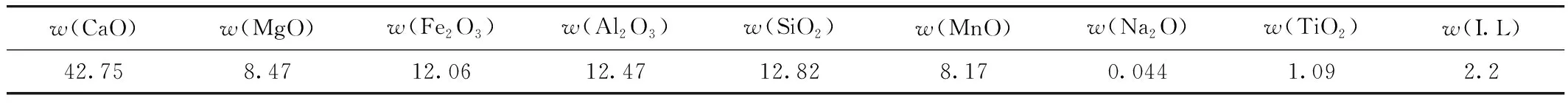

在经过干燥处理后的坩埚试样内孔中加入45 g的钢包渣,将坩埚试验静态放置高温炉内,经过1 550 ℃保温3 h处理,通过自然降温至常温后,沿坩埚最大径切开,测量试样的侵蚀面积和渗透面积(以梯形面积公式计算),计算试样的侵蚀指数和渗透指数(1#~4#试样的侵蚀(渗透)面积/1#试样的侵蚀(渗透)面积×100%)[2]。试验用钢包渣的化学成分见表3。

表3 钢包渣化学组成 %

2 结果与讨论

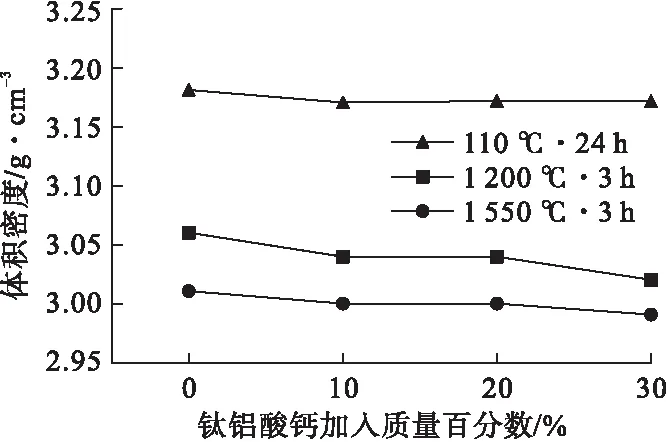

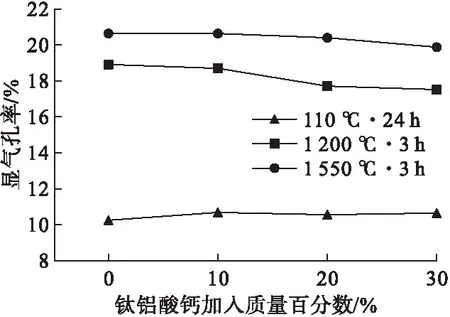

2.1 体积密度和气孔率

经过对试样的体积密度及气孔率检测,制作图表,如图2、图3所示。试验表明,经过110 ℃保温24 h处理后的试样,体积密度及气孔率变化均变化不明显。

图2 试样体积密度图

试样分别经过1 200 ℃保温3 h以及1 550 ℃保温3 h热处理后,其结晶水、结构水先后排除,呈现气孔率升高,体积密度减小的趋势。同时随着钛铝酸钙颗粒的加入量增大,中高温处理后的试样气孔率略有降低,这是因为钛铝酸钙颗粒的加入在中温时产生的液相增多,促进了试样的烧结。

图3 试样气孔率图

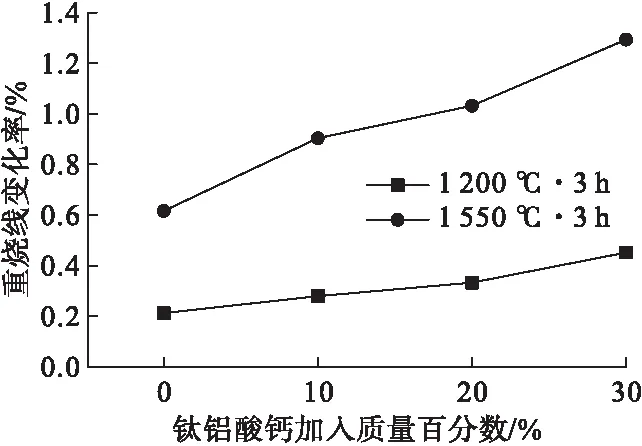

2.2 重烧线变化率

钛铝酸钙颗粒加入量对试样重烧线变化率的影响如图4所示,试样处理温度升高,其重烧线变化率相应增大,同时钛铝酸钙颗粒的加入量增加之后,试样的重烧线变化率相应增大。这是因为随着温度升高,钛铝酸钙颗粒边缘的CA2相与试样的刚玉相反应生成CA6,伴随着体积膨胀,同时导致了线变化率增大。

图4 试样重烧线变化率图表

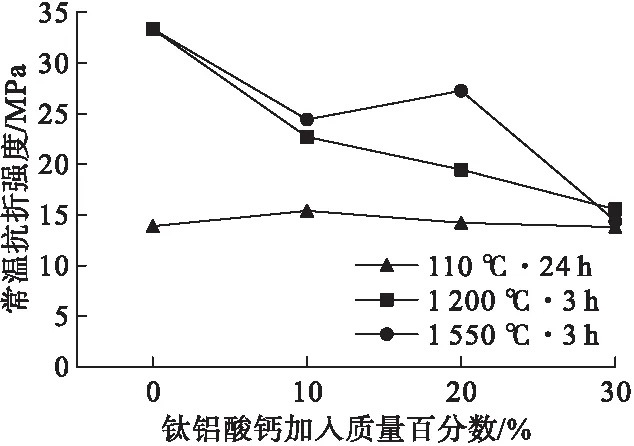

2.3 常温强度

根据试验检测的抗折、耐压强度数据制成试样常温抗折强度及常温耐压强度趋势图表,如图5、图6所示,试验表明,随着钛铝酸钙颗粒加入量增多,钛铝酸钙的颗粒边缘与基质发生反应,产生液相烧结,各温度处理后试样的抗折强度和耐压强度均呈现下降的趋势。

图5 试样常温抗折强度图表

图6 试样常温耐压强度图表

2.4 热态抗折强度

表4为试样热态抗折强度的指标,从数据中可以看出,随着钛铝酸钙的加入量增加,试样的热态抗折强度下降明显。主要是因为钛铝酸钙的加入,促进了CA2相与刚玉相反应,试样体积膨胀,甚至产生裂纹,导致强度降低。

表4 试样热态抗折强度指标 MPa

2.5 抗渣性能

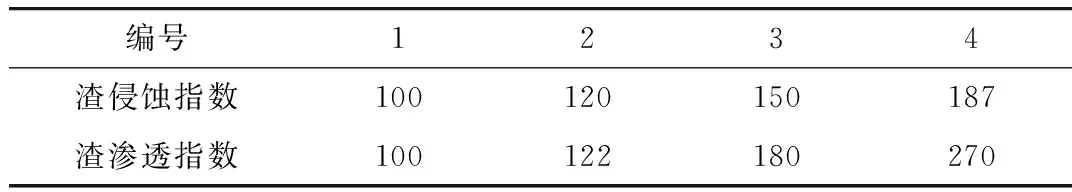

经过1 550 ℃保温3 h处理后的抗渣试样,沿坩埚试样最大径切开的剖面图如图7所示;按照试验截面梯形面积计算试样的渣侵蚀指数及渣渗透指数,计算结果如表5所示,试验结果表明,随着钛铝酸钙颗粒加入量增加,试样抗渣侵蚀和抗渣渗透性能均变差。

图7 钛铝酸钙加入量对试样抗渣性能的影响

表5 试样的抗渣性能

3 结 论

(1)粒径为8~5 mm钛铝酸钙的加入后,刚玉浇注料重烧线变化增大、常温强度降低、抗渣性能下降、1 450 ℃×0.5 h热态抗折强度降低,静态抗渣性能下降。

(2)钛铝酸钙8~5 mm粒径颗粒的少量加入(10%),虽然其各方面性能指标下降,综合考虑成本,具有可行性。