660 MW机组采暖蒸汽过热度与分级利用技术研究

2022-12-17宋振龙

宋振龙

(中国能源建设集团浙江火电建设有限公司,浙江 杭州 310020)

我国化石能源储量丰富,但能源综合利用效率约为33%。在化石能源被大量消费的过程中,对自然环境和大气环境造成严重的破坏,粉尘、SO2、NOx等大气污染物的排放导致空气污染愈加严重,环境污染引起雾霾现象。根据相关研究和预测,冬季取暖排放的大气污染物是导致雾霾现象的一项重要因素[1]。

近些年,气候变化对人类生存环境、社会和经济的影响日益严重,全社会对环保的认识有了质的提升,同时也推动企业在生产过程中全面实施清洁、节能的生产方式。能源企业需要将能源的高效率使用作为企业的未来发展方向。在生产过程中充分利用好各级能量,通过能量的分级利用,充分发挥不同品级能量的能效,推动能源行业能耗水平的整体下降。

火电厂综合效率低下的部分原因就是机组中有部分蒸汽的过热度和可用能未充分利用,导致较多的蒸汽能量被浪费。充分高效地利用这部分能量可以增加有效能量的输出,减少排放到环境中的大气污染物,减轻雾霾的生成;同时火电厂可以减少燃煤和水的消耗,降低运行成本的同时还能为企业带来额外的收益,提高机组运行的经济性。

为满足当地未来5年内新增的供暖需求,某电厂计划对现有两台660 MW供热汽轮机进行采暖蒸汽增容改造,在每台机已具备400 t/h采暖供汽能力的基础上,每台机再增加400 t/h采暖蒸汽能力,根据汽机厂家设计,改造后自中低压连通管引出的采暖蒸汽设计压力1.0 MPa.a,设计温度355 ℃。在当地实际供暖过程中,以散热器为主的供暖系统需要的热水温度约100 ℃,地暖方式供暖系统需要的热水温度约50 ℃,改造后的蒸汽温度相对于常规散热器取暖系统的热水温度有250 ℃左右的温差,与地暖取暖方式的热水温差更是达到300 ℃。供热系统中巨大的传热温差导致大量蒸汽可用能的浪费,平均1 kg过热蒸汽约有500 kJ可转换为动力能的可用能以热能形式传给了热网系统[2]。如能提高这些可用能的利用效率,可以输出更多的动力能,增加企业的经济效益。

同时根据热力学第二定律,类型或状态不同的能量之间自发的传递过程,需要有附加条件才能进行,因此热力过程具有方向性[3]。这说明能量也是划分为不同品级的,能量的品级高低与热力工质的压力和温度密切相关。对蒸汽而言,蒸汽参数与能量的品级是正相关的,能量的品级随着蒸汽参数的提高而增大,并且能释放出更多的可用能。本项目中,热网循环水设计供水温度为130 ℃,对应0.35 MPa.a的过热蒸汽即可满足加热要求。改造后从660 MW汽轮机抽出的1.0 MPa.a蒸汽直接去热网首站内的热网加热器与循环水换热,等同于将高品级的1.0 MPa.a蒸汽当做低品级0.35 MPa.a蒸汽使用,人为的降低1.0 MPa.a蒸汽品级,导致较多的可用能未能被利用。

如在系统中增设吸收式热泵,热网循环水的回水将先流经热泵,热泵吸收主汽轮机乏汽的热量将循环水加热至某一温度,然后进入热网加热器继续加热升温至规定的温度,再供至热用户。但由于本项目所处城市的热网回水温度可达到65 ℃以上,将导致较高的热泵工作制热温度,会对热泵能效产生较大不利影响。同时本项目中的一次热水管网已建成,仅在电厂内采用热泵改造方案将存在初投资高、回收期长、经济收益单一的问题。因此不推荐采用吸收式热泵对本项目的蒸汽进行改造利用,设置抽汽式背压机对新增的采暖蒸汽进行分级利用即可实现可用能充分回收的目的,同时还能增加额外的发电收益。

为有效利用改造后660 MW汽轮机新增采暖蒸汽的过热度和可用能,增设抽汽背压机,改造后新增的采暖蒸汽首先进入背压机做功,背压机设置一级抽汽,与背压机排汽、660 MW汽轮机已有采暖抽汽共同提升热网水供水温度,既能确保机组供暖能力满足用户需求,也能增加机组供电能力,实现采暖蒸汽可能最大限度地转换为电能。

1 供热现状

1.1 机组现状

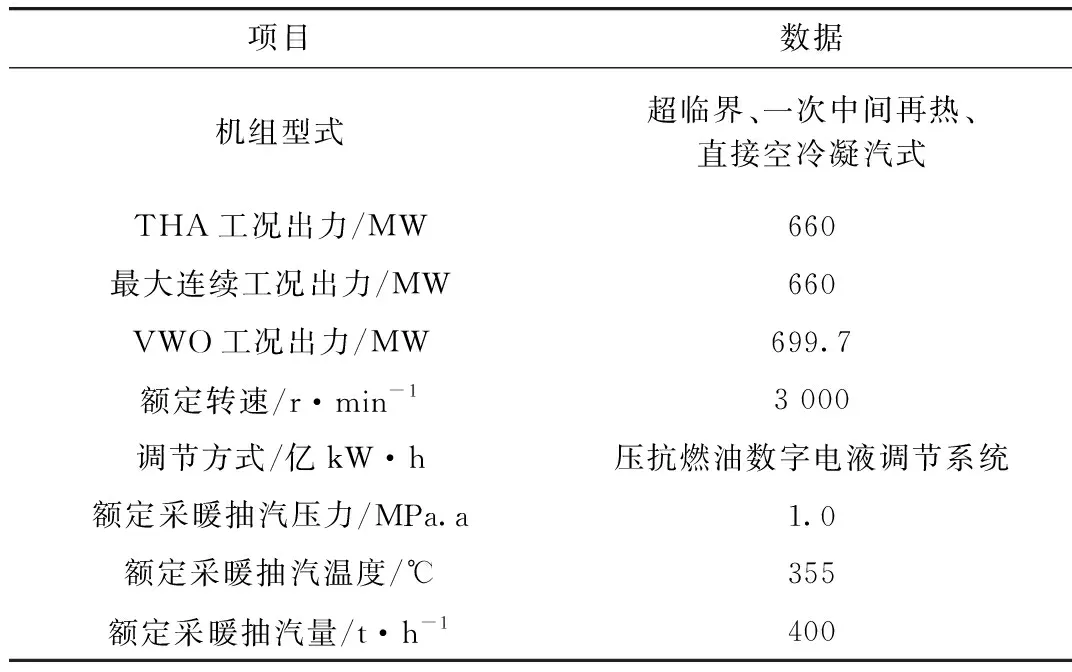

某电厂现有两台660 MW超临界直接空冷抽汽凝汽式汽轮机,技术参数见表1。

表1 660 MW汽轮机改造前主要技术数据

1.2 热负荷及供热现状

该电厂现有两台660 MW机组已做过一次采暖供热改造,第一次改造后2×660 MW汽轮机采暖供汽能力为2×400 t/h,采暖蒸汽设计压力1.0 MPa.a,设计温度355 ℃。配套建设有一座热网首站。

根据当地供热企业提供的资料,至2020年采暖期,当地供暖蒸汽负荷缺口258 t/h;至2025年当地供暖蒸汽负荷缺口984 t/h。为满足增加的热负荷,电厂计划做第二次改造以增加两台660 MW汽轮机的供热能力,改造后每台机增加400 t/h采暖蒸汽,两台机增加800 t/h采暖蒸汽,总的采暖供汽能力将增加至1 600 t/h。

2 采暖蒸汽过热度利用及分级利用技术方案

2.1 660 MW汽轮机供热改造概述

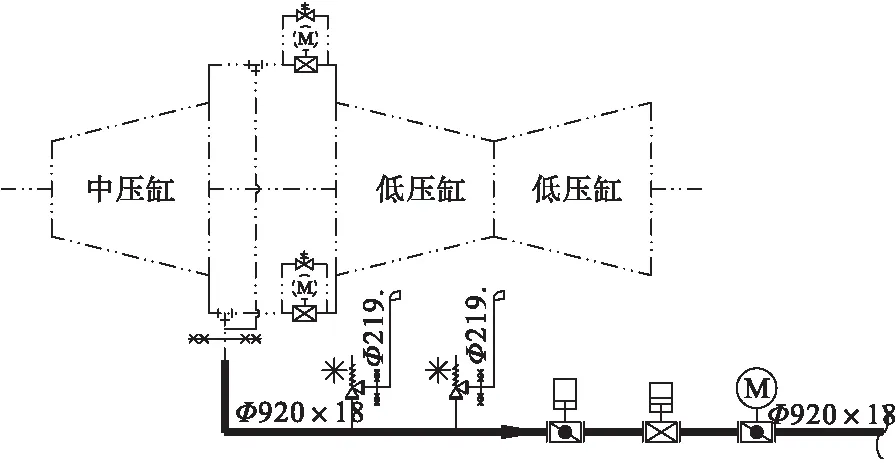

2×660 MW机组供热改造是在维持原汽轮发电机组设计参数及通流部分均不变的前提下进行改造,汽轮机高中低压部分不做改动,改造后锅炉来的蒸汽在高中压缸做功后在中低压缸联通管上引出一路蒸汽直接去热网首站供热。改造后采暖蒸汽压力1.0 MPa.a,温度355 ℃。机组改造后蒸汽系统流程见图1。

图1 660 MW汽轮机供热改造系统流程

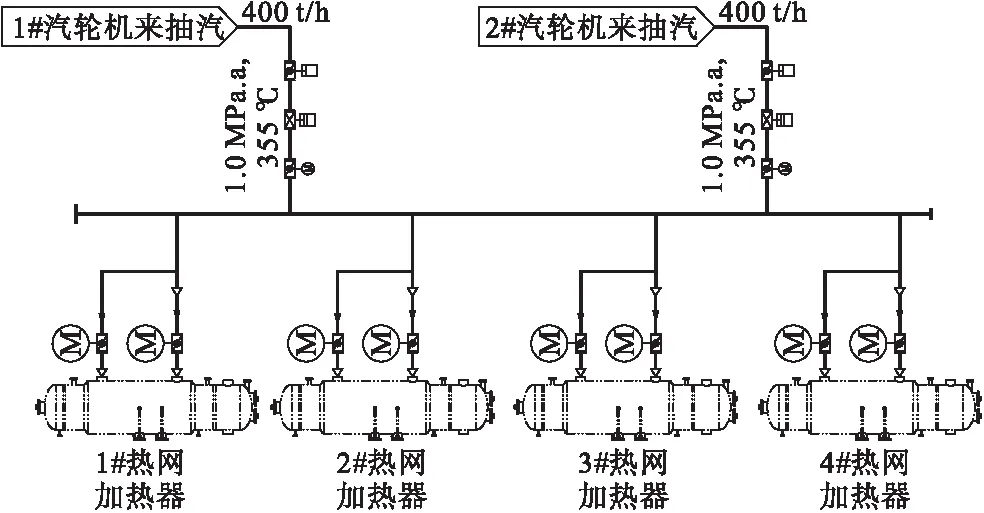

2.2 常规采暖蒸汽利用

常规采暖蒸汽利用方式是将汽轮机中低压连通管引出的采暖蒸汽直接送至热网首站的热网加热器内,与热网循环水换热后,凝结水再返回主机系统中。常规采暖蒸汽利用系统流程见图2。

图2 常规采暖蒸汽利用系统流程

2.3 采暖蒸汽过热度与分级利用

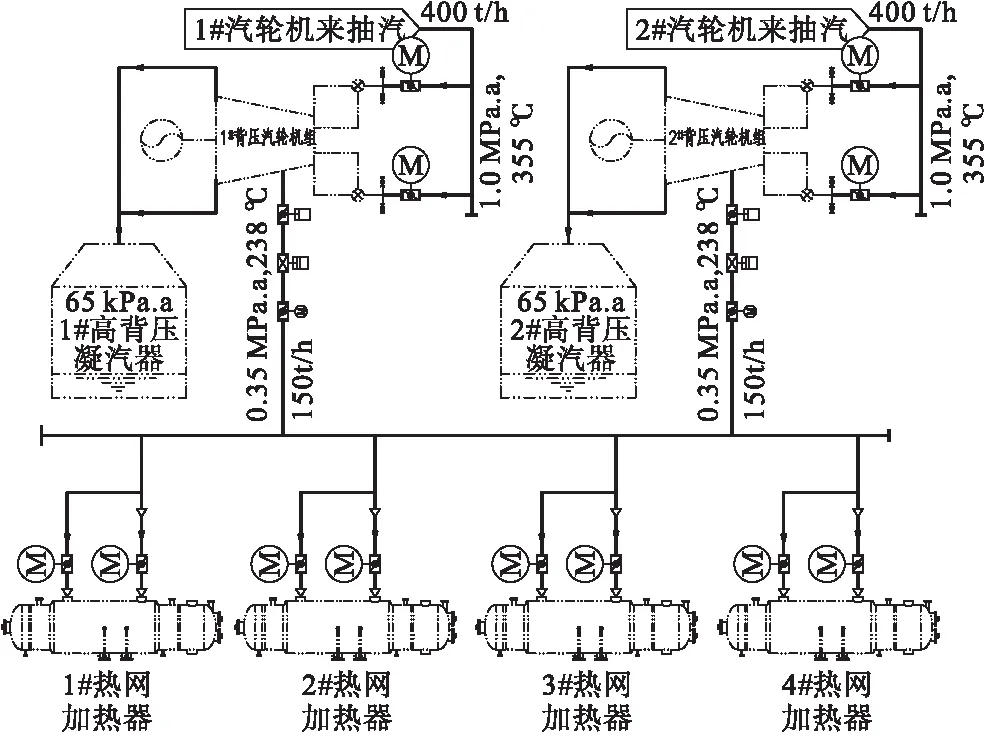

上述常规采暖蒸汽利用方式会导致较高压力采暖蒸汽的可用能损失,为了提高采暖蒸汽可用能的利用效率,每套系统增设2台采暖用抽汽背压机,以增加全厂的发电出力。同时对进入背压机的1.0 MPa.a蒸汽进行分级利用,背压排汽进入本次新增的1号、2号高背压凝汽器,加热热网回水,将热网回水加热至84 ℃;自背压机中间级抽出部分0.35 MPa.a蒸汽,供至本期工程新增的热网加热器,将高背压凝汽器出口的循环水加热到98 ℃,最后送至已建成的热网首站被加热至130 ℃供出。

采暖蒸汽分级利用系统流程见图3。

图3 采暖蒸汽分级利用系统流程

采用这种过热度利用与分级利用方式,具有以下特点:

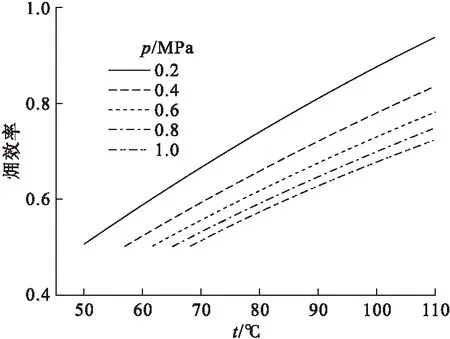

(1)对改造后新增的采暖蒸汽过热度和可用能进行了合理利用,避免了高品级能量中蕴含的可转换为动力能的可用能未被充分利用而导致的能量浪费。根据清华大学付林等人的研究,在热电厂供热首站的汽水换热环节中,存在热量传递的不可逆环节。当热网循环水供回水温度分别是130 ℃/70 ℃时,供回水的对数平均温差为97 ℃[4]。根据该文献,不同参数采暖蒸汽在供热首站汽水换热过程中,对应不同的热网供回水对数平均温度时的效率见图4。

图4 供热首站汽水换热过程的效率

根据图4可以判断,当供回水的对数平均温差为97 ℃时,汽水换热过程中采暖蒸汽压力为1.0 MPa.a时对应的效率为65%,采暖蒸汽压力为0.35 MPa.a时对应的效率约为78%,背压机排汽直接与水换热对应的效率可达到90%以上。因此分级利用后的能源效率更高。

(2)实现了能量分级利用。在充分利用改造后新增采暖蒸汽富余压力能的同时,对该部分蒸汽进行分级利用。在背压机中做过功的部分蒸汽从背压机中间级抽出进入热网加热器进行第二级加热,其余蒸汽做功后进入高背压凝汽器进行第一级加热。既满足了外界采暖需求,又能增加机组的对外供电能力,提高了企业的经济收益。

(3)设置高背压凝汽器后,背压机排汽热量几乎全部被热网循环水吸收,不存在冷源损失,提高了蒸汽利用效率。

(4)供热调节灵活性较好。抽汽背压机可以将抽汽调节与背压调节设计为互相牵联调节。背压排汽量需要变化时,同步开大或减小背压机进口高压调节阀门与抽汽口后至低压缸的流通截面上的低压调节阀门,改变排汽量的同时可以维持抽汽量和背压基本不变。当背压机抽汽量需要变化时,通过调节回路系统控制背压机进口高压调节阀开大或减小,同时保持抽汽口后至低压缸的流通截面上的低压调节阀门开度基本不变,可以改变抽汽量并且维持排汽量与背压不变。

利用抽汽背压机的这种牵联调节设计特点,可以通过改变抽汽量与排汽量,在维持背压不变的同时,调节循环水供水温度,实现供暖量的调节。在不同的采暖阶段,调整660 MW汽轮机对外供出的采暖蒸汽量,改变背压机进口蒸汽流量,并根据采暖负荷的变化调整背压机的抽汽量和排汽量,在确保背压机的排汽压力基本不变的情况下满足采暖期各阶段的采暖需求。

采暖初末期时,外界热负荷需求为232 MW,此时660 MW汽轮机提供400 t/h采暖抽汽分别进入两台背压机,背压机抽汽量为0,背压机排汽背压维持额定值,所有蒸汽排至高背压凝汽器加热循环水,两台背压机可提供246 MW的热量,供水温度达到83 ℃,可满足此时的采暖需求。在采暖期的中期,平均采暖热负荷增加至446 MW,660 MW汽轮机将外供的采暖蒸汽量增加至2×360 t/h,此时每台背压机抽汽量增加至160 t/h,背压机排汽量仍维持200 t/h,两台背压机可提供448 MW热量,供水温度达到98 ℃,满足平均采暖热负荷需求。当进入到最寒冷时期,采暖热负荷需求达到720 MW,两台背压机达到满负荷出力,可提供498 MW热量,热网水进入原有的热网首站加热器,被来自一期供热改造的800 t/h采暖蒸汽加热至130 ℃,满足热负荷需求。

2.4 背压汽轮机附属系统

高背压凝汽器疏水系统:背压机排汽在高背压凝汽器内换热后产生的凝结水经过汽封加热器后分别回至660 MW机组各自的排汽装置。

背压汽轮机本体疏水系统:每台机组设置一台容量为1 m3的汽机本体疏水扩容器。

高背压凝汽器真空系统:凝汽器进口设计进汽流量200 t/h,高背压凝汽器管材选用不锈钢TP316材质。每台背压机配2×100%容量真空泵。

背压机润滑油辅助系统:每台背压机组配置一套润滑油净化装置。首站外布置事故油池,背压机主油箱设事故油管道,事故时将主油箱内润滑油紧急排至首站外事故油池。

热网加热器的安全阀排汽排至热网首站外。

3 主要设备选型设计

3.1 背压机选型

每台背压机设计蒸汽流量400 t/h,主汽门进汽压力1.0 MPa.a,温度355 ℃。

如果忽略汽封漏汽量,背压机进汽流量与排汽流量基本一致,即

D1≌D2+D3

式中:D1为背压机主汽门进汽流量,t/h;D2为背压机末级排出蒸汽流量,t/h;D3为背压机中间抽汽流量,t/h。

新增的背压机排汽进入本次新增高背压凝汽器加热来自用户的热网循环回水,循环回水进入凝汽器的设计温度70 ℃,凝汽器出口设计温度83 ℃,设计端差5 ℃,新增背压机的排汽压力为65 kPa.a。

背压机设置一级可调抽汽,该抽汽进入热网首站内的汽水换热器,将高背压凝汽器出口的83 ℃热网循环水温度进一步提升至98 ℃。抽汽参数采用常规的蒸汽参数,抽汽压力0.35 MPa.a,抽汽温度238 ℃。抽汽量根据式(1)计算:

(1)

式中:Dc为抽汽量,t/h;Dw为进入热网加热器的循环水流量,t/h;hw2为热网加热器出口循环水的焓值,kJ/kg;hw1为热网加热器进口循环水的焓值,kJ/kg;hc1为抽汽的焓值,kJ/kg;hc2为抽汽凝结水的焓值,kJ/kg;ηj为热网首站内汽水换热器的换热效率,%,ηj为实际换热量与理论上的最大换热量之比,工程设计中常规取值为98%。

计算后可确定背压机中间抽汽量为200 t/h。

背压机输出功率可由式(2)计算[5]:

(2)

式中:N为背压机发电出力,kW;h2为背压机排汽焓,kJ/kg;h1为背压机进口蒸汽焓值,kJ/kg;ηi为背压机内效率,%;ηm为机械效率,%;A为考虑抽汽在汽轮机内做功不足的系数,A根据式(3)计算:

(3)

式中:hc为抽汽焓值,kJ/kg;αi为抽汽量占背压机进汽总流量的百分数,%。

根据以上计算确定抽汽背压机额定功率为35 MW。

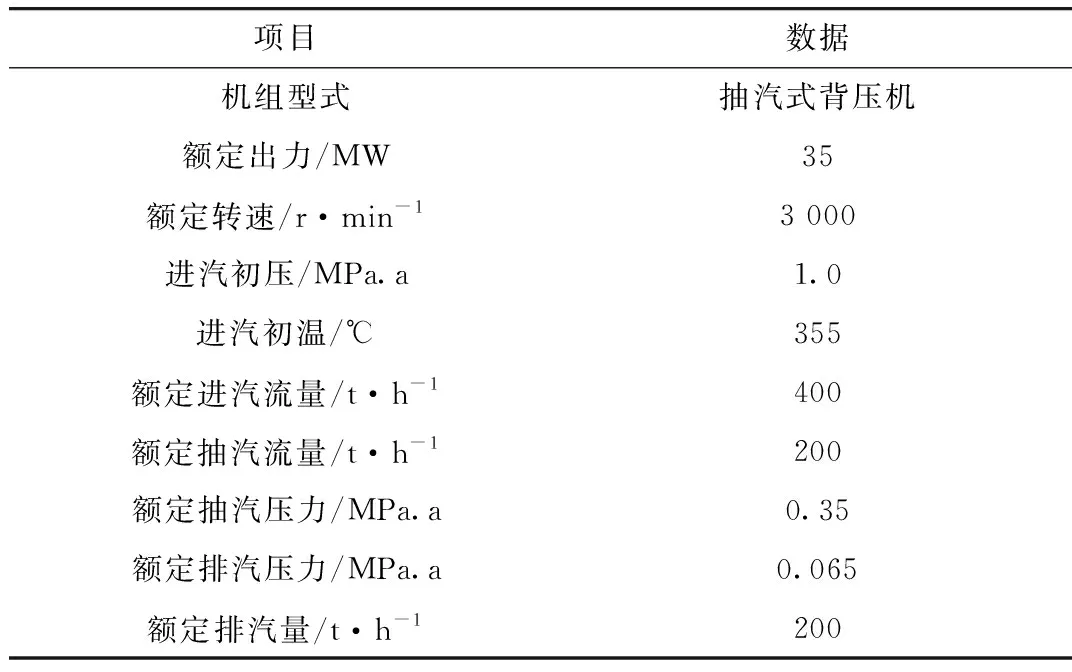

背压机的主要技术参数见表2。

表2 抽汽式背压机主要技术数据

3.2 高背压凝汽器选型

本工程设置2台高背压热网凝汽器,凝汽器设计蒸汽流量200 t/h,排汽压力0.065 MPa;热网循环水设计流量15 000 t/h,凝汽器进口循环水温度70 ℃,出口设计水温83 ℃,设计端差5 ℃。

凝汽器的热负荷:

Q=(hk-hc)×q

(4)

式中:Q为总热负荷,kJ/s;hk为背压机末级排至凝汽器的蒸汽焓值,kJ/kg;hc为蒸汽疏水焓值,kJ/kg;q为凝汽器进汽流量,kg/s。

凝汽器的换热面积根据式(5)计算:

(5)

式中:A1为凝汽器计算面积,m2;K为总体传热系数,W/(m2·K);Δt为对数平均温差, ℃。

根据以上参数,设计压力65 kPa时,根据排汽量的需要和端差的要求计算,换热系数取值为3 400 W/(m2·K),新增高背压循环水供热凝汽器的换热面积暂定5 500 m2。

4 主要技术指标计算与分析

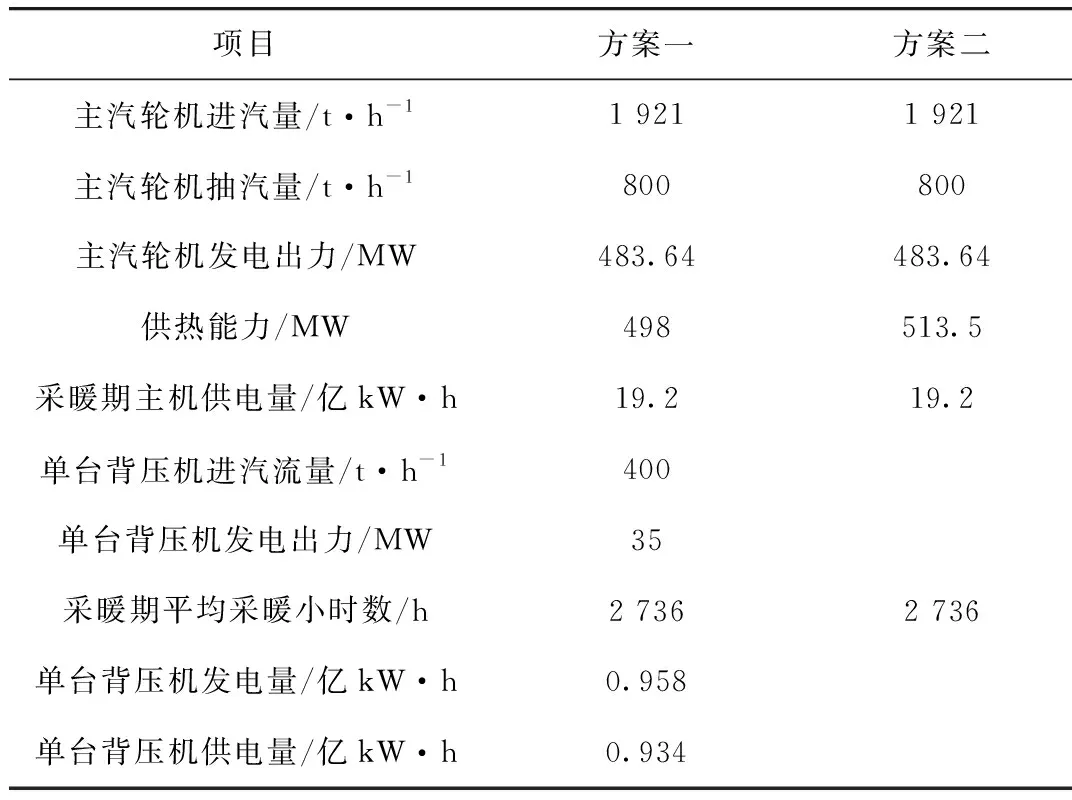

针对660 MW机组新增采暖蒸汽设置背压机和不设置背压机两个方案的主要技术数据进行了计算,计算结果见表3。方案一是设置背压机的采暖蒸汽分级利用方案;方案二是常规采暖蒸汽利用方案。

表3 不同方案主要技术数据对比

从表3可以看出,增设采暖用抽汽背压机后,因为主机的进汽量及抽汽量均不变,因此主机的热耗及全厂煤耗没有发生变化。新增的背压机系统用水均来自现有机组,不新增机组的用水量。新增的背压机由于利用了采暖蒸汽的压力差,增加了机组的对外供电能力,在去除背压机自身的用电量后,采暖期单台背压机可新增供电量0.934亿kW·h。

5 投资回收期与年净收益计算和分析

5.1 投资回收期计算

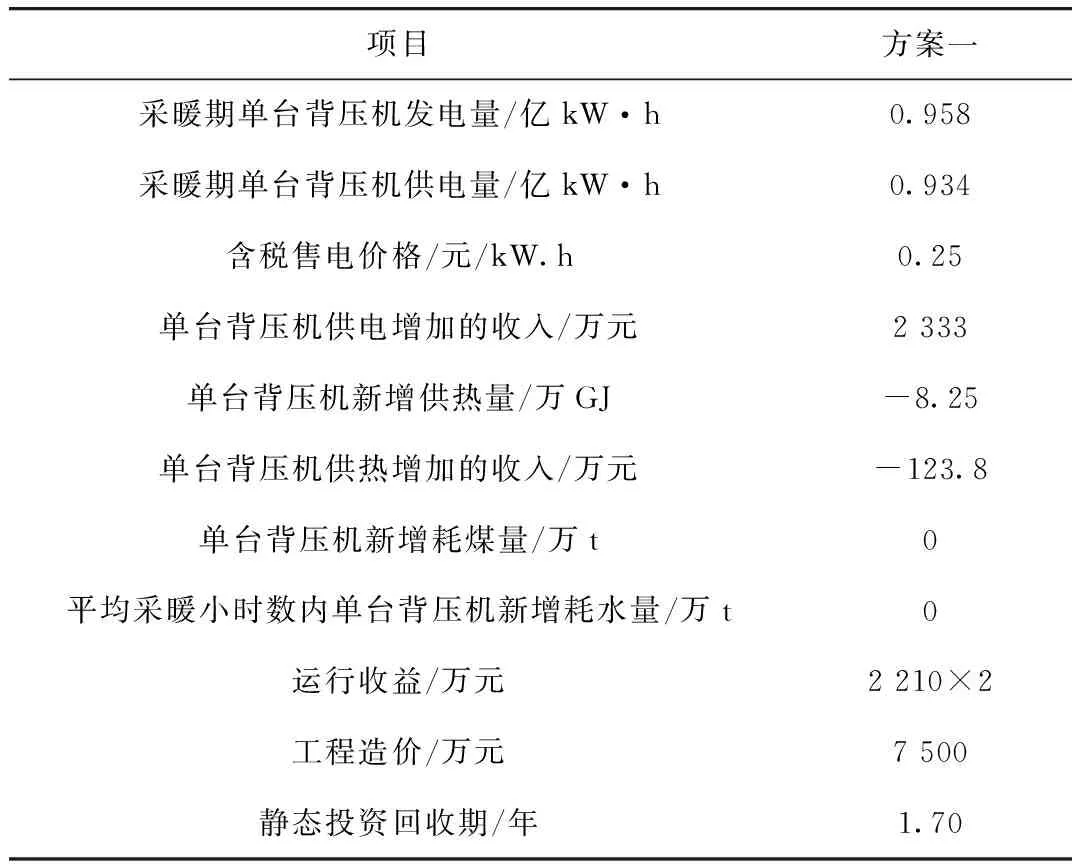

以采暖期的平均热负荷为基准,计算了方案一的静态投资回收期等经济指标。此工况下与平均热负荷对应的背压机供热能力为设计值,采暖期平均热负荷持续时间为2 736 h。投资回收期计算结果见表4。

表4 投资回收期分析

从表4可以看出,设置背压机、对蒸汽分级利用对外供热的方案,单台抽汽背压机的发电能力为35 MW。平均采暖期小时数按2 736 h计算,整个采暖期、两台抽汽背压机可增加售电收入2 210×2=4 420万元。

根据初步估算,2×35 MW抽汽背压机及其附属系统、管道和建筑投资约7 500万元,每个采暖季因背压机发电增加的收益为4 420万元,可将静态投资回收期控制在两年左右。

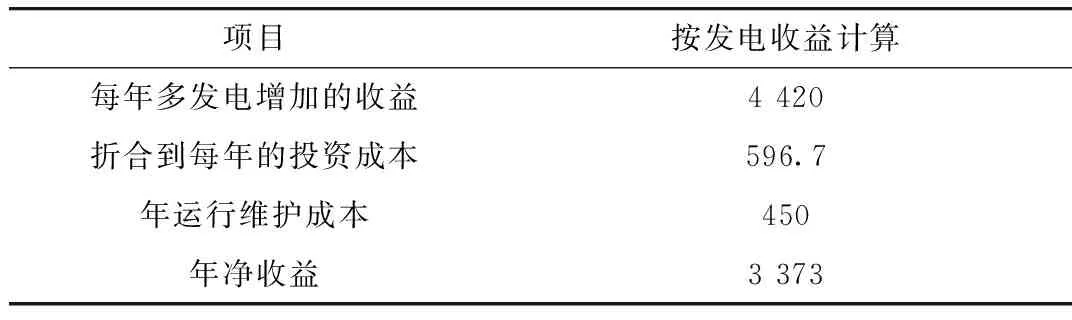

5.2 年净收益计算

本文选取技术经济学领域中的等额支付模型计算增加背压机改造后的年净收益,计算如式(6)所示[6]:

Cnet=△I-Cinv-Co&m

(6)

式中:△I为每年多发电的收益;Co&m为设备年运行和维护成本,本文取为一次性投资额的6%;Cinv为折合到寿命期内每年的投资成本,计算如式(7)所示:

(7)

式中:C为项目新增的一次性投资;n为资金回收年限,因本项目为改造项目,所以资金回收期按20年计算;i为贷款利率,执行现行固定资产投资贷款利率,按五年期以上固定资产投资贷款年利率 4.90%计列。

背压机改造后的年净收益见表5。

表5 年净收益分析 万元

从表5可以看出,设置背压机、对蒸汽分级利用对外供热的方案,年净收益可达到3 373万元。

6 运行方式及可行性分析

本项目对采暖蒸汽进行分级利用,通过新增采暖背压机系统将低温的高背压凝汽器与高温的热网加热器串联起来,实现高背压凝汽器回收背压机的排汽、热网加热器回收较高参数的背压机抽汽来提高供水温度,达到寒冷时期供热品质的要求。在采暖的初末期,每台背压机以纯背压方式运行,背压机排汽全部进入高背压凝汽器将热网循环水加热至83 ℃,可提供246 MW的采暖热量,满足此时的采暖需求。当天气逐渐变寒冷时,增加背压机抽汽量并投入本项目新设置的热网加热器,将热网循环水串联加热到98 ℃。在采暖期的最寒冷阶段,投入原有热网首站加热器,最终将循环水加热到设计温度130 ℃。与常规采暖蒸汽利用方案相比,在供热的同时,还可以提供额外的供电量,为企业创造更多的经济效益。

综合经济性分析,新增背压机、对蒸汽分级利用对外供热的方案优势明显,经济效益可观。背压机的各级蒸汽参数较为常规,不存在设计困难。其他配套辅机及汽水系统也均为国内火电机组常规配置形式,设计、制造、安装不存在风险。只是新增背压机需增加较大的占地面积,对于改造机组而言,需根据厂区已有总平布置进行综合考虑,本项目新增背压汽机房尺寸为64.2 m×21 m(长×宽)。总体而言,采用新增背压机方案不存在技术风险与安全运行隐患,方案的可行性较高。

7 结 论

针对本项目2×660 MW超临界汽轮机供热改造后提供的采暖蒸汽参数过高导致可用能的浪费及能量的“高品低用”情况,提出增设抽汽背压机的方案,并得出以下结论:

(1)通过设置采暖用抽汽背压机,以及背压机设置一级抽汽实现了对660 MW机组新增采暖蒸汽的过热度利用与分级利用,部分蒸汽从背压机中间级抽出去热网加热器加热高背压凝汽器出口经过第一级换热的热网循环水,剩下的蒸汽继续做功最终全部进入高背压凝汽器,对来自用户的热网循环回水进行第一级加热,蒸汽能力得到充分利用,且保证了外界热负荷需求。

(2)采暖蒸汽经过背压机做功后,在对外采暖供热能力不变的同时,单台背压机可新增发电出力35 MW,静态投资回收期在2年左右,年净收益可达3 373万元。

(3)具体工程实施中还应再实施专题研究,对设备选型、系统设计与布置设计进行技术经济的分析比较,对增设的背压机系统及设备进行更进一步的优化,确保改造后的经济效益最优。

(4)对于采暖蒸汽压力较高的供热电厂,在场地满足要求且用热、用电需求稳定且用热需求足够大的情况下,建议采用这种增设背压机的方式,对采暖蒸汽进行分级利用,增加电厂收益。